Изобретение относится к нефтяной и газовой промышленности, в частности к технологии крепления скважин обсадными колоннами.

Известно, что завершение работ при строительстве скважин должно заканчиваться креплением горной выработки обсадной колонной и цементажем последней. Главной задачей при проведении вышеуказанных работ является получение герметичного цементного кольца между породой, предыдущей и спускаемой обсадными колоннами. Как показывает опыт, герметичность цементного кольца зачастую не достигается вследствие неполного вытеснения бурового раствора тампонажным, из-за наличия коагуляционного слоя бурового раствора на стенках скважин и поверхности обсадных труб как на ранее спущенных, так и спускаемых. Слой раствора, как правило, остается в пристенных частях кольцевого пространства скважины. Это происходит в результате большого упрочнения структуры в пристенных частях как открытого ствола (имеются в виду непроницаемые породы), так и в межколонном пространстве (ранее спущенной и спускаемой колонны).

Существуют технологические приемы по созданию условий для более полного удаления раствора из скважины.

Известно, что уменьшить возможность возникновения зон, в которых сохраняется промывочная жидкость с неразрушенной структурой, и тем увеличить полноту вытеснения ее тампонажным раствором можно, если использовать для промывки скважины перед цементированием жидкость с минимальным статическим напряжением сдвига, достаточным для удержания твердой фазы во взвешенном состоянии (Соловьев Е.М. Заканчивание скважин. М.: Недра, 1979, с. 231).

В этом случае, как показывают исследования, уже сформированные застойные зоны структурированного бурового раствора при ламинарном режиме удалены из кольцевого пространства скважины не будут, так как поток не может быть расширен из-за превышения статического напряжения сдвига раствора в неподвижных зонах над касательными напряжениями, возникающими при движении жидкости с минимальными статическими, а значит и с низкими динамическими показателями реологии. Кроме того, статическое напряжение сдвига, достаточное для удержания твердый фазы во взвешенном состоянии, недостаточно как параметр характеризует состояние бурового раствора. Для полного вытеснения бурового раствора тампонажным производится закачка перед цементным буферных пачек. Однако перечисленные выше мероприятия не учитывают природы и характера протекания явления, которое заключается в том, что из-за ускоренной коагуляции бурового раствора в пристенной зоне структурная (механическая) прочность образовавшейся корки значительно превосходит показатели динамического напряжения сдвига бурового раствора. Такое явление происходит под действием электрического и температурного полей скважины на поверхности непроницаемых пород и обсадных колонн.

Пристенные коагуляционные явления в скважине могут протекать как в состоянии покоя, так и при движении раствора, и толщина слоев с повышенной структурной определяется временным фактором. Для удаления корки в настоящее время применяют различной конструкции скребки, которые устанавливаются на обсадные колонны во время их спуска, последнее способствует удалению коагуляционного слоя бурового раствора со стенок скважины или внутренней поверхности предыдущей обсадной колонны, в то время как на поверхности спускаемой обсадной колонны образуется коагуляционный слой бурового раствора. По окончании спуска колонны на стенках скважины в период покоя и при циркуляции вновь образуется коагуляционный слой, по прочности соизмеряемый с прочностью фильтрационных корок, смыв которых при движении тампонажного раствора и буферных жидкостей невозможен из-за их значительной прочности. Вследствие этого снижение статического напряжения сдвига само по себе не определит условие наиболее полного вытеснения бурового раствора.

Наиболее близким к предлагаемому изобретению является технология цементирования с оборудованием обсадной колонны скребками и расхаживанием в процессе цементирования (см. Ашрафьян М.О. Повышение качества разобщения пластов в глубоких скважинах. М.: Недра, 1982, с. 131-132).

Сущность технологии состоит в следующем. После проработки и промывки ствола скважины приступают к спуску обсадной колонны. Во время спуска обсадную колонну оборудуют 14-32 центраторами (фонарями) из расчета перекрытия 300-500 м ствола скважины и 8-27 скребками, расположенными между центраторами на расстоянии 9-10 м друг от друга. Перед цементированием скважину промывают с одновременным расхаживанием колонны. Перед цементным раствором в скважину закачивают буферную жидкость в объеме 4-8 м. После начала затворения цементного раствора приступают одновременно к расхаживанию колонны на высоту 8-12 м. Расхаживание проводится во время всего процесса цементирования.

Данный способ имеет следующие недостатки:

а) возможность оставления коагуляционной корки на поверхности спускаемой обсадной колонны;

б) увеличение гидравлических сопротивлений и повышение давления по нагнетательной линии при установке центраторов и скребков, из-за чего их установка производится только в определенном интервале, а остальные участки скважины остаются неохваченными при расхаживании;

в) увеличение давления нагнетания из-за роста сопротивления в кольцевом пространстве приводит к росту давления на забое и может вызвать поглощение;

г) расхаживание обсадной колонны не всегда возможно из-за большого ее веса, прихвата, возможности получения поглощения.

Цель предлагаемого изобретения - повышение качества цементирования, предотвращение межколонных флюидопроявлений за счет повышения полноты вытеснения глинистого бурового раствора в результате целенаправленной подготовки скважины к спуску и цементированию обсадной колонны.

Поставленная цель достигается тем, что подготовку скважины к спуску и цементированию обсадной колонны осуществляют выполнением технологических операций в определенной последовательности, а именно: после проработки открытого ствола скважины проводят обработку глинистого бурового раствора, направленную на снижение статистического напряжения сдвига до величины, при которой изменение температуры и электрического поля в скважине не вызывает его увеличения во времени до значений, превышающих пристенные касательные напряжения, возникающие при движении тампонажного раствора по кольцевому пространству. Затем спускают бурильный инструмент, оснащенный скребковыми устройствами, и очищают во время спуска и подъема бурильного инструмента предыдущую обсадную колонну от пристенного структурированного глинистого бурового раствора. Дополнительно обрабатывают глинистый буровой раствор до свойств, достигнутых при первой обработке, а затем производят спуск обсадной колонны и ее цементирование.

Предлагаемый способ подготовки скважины к спуску и цементированию обсадной колонны заключается в следующем.

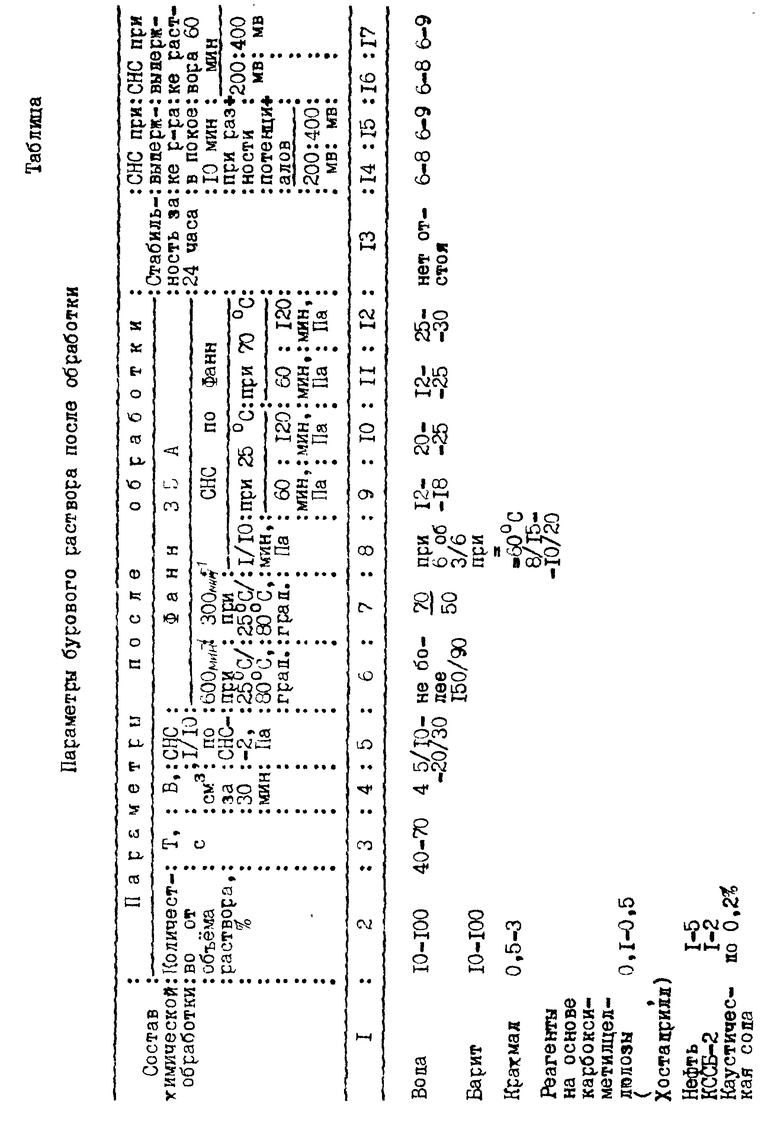

В скважину до забоя или башмака предыдущей колонны спускают бурильный инструмент и производят обработку глинистого бурового раствора в скважине, направленную на снижение структурно-механических свойств. Изменение структурно-механических свойств определяют замерами статического напряжения сдвига (СНС). Обработку глинистого бурового раствора производят с использованием воды, барита, реагентов стабилизаторов до придания раствору таких свойств, при которых он не образует на поверхности колонн слоя с повышенными значениями статического напряжения сдвига (см. таблицу). Такое состояние устанавливается при испытании раствора на приборах СНС-2, Фанн-35. Буровой раствор обрабатывают до снижения значений статического напряжения сдвига, при которых не происходит их увеличения во времени, при изменении температуры и электрического поля в диапазонах, возможных в скважине (20-200oC и 90-600 мВ соответственно), свыше касательных напряжений, возникающих при движении тампонажного раствора по кольцевому пространству. После проведения проработки открытого ствола, обработки глинистого бурового раствора из скважины поднимают бурильный инструмент и производят спуск этого бурильного инструмента, который при спуске оснащают скребковыми устройствами, например, устанавливаемыми на трубах после спуска 20-30 м труб.

После спуска каждой свечи (20-30 м собранных бурильных труб) проводят расхаживание на ее высоту. В процессе спуска через каждые 200-500 м проводят промежуточные промывки скважины. По окончании спуска бурильной колонны проводят промывку скважины и обработку бурового раствора до свойств, достигнутых при первой обработке.

После завершения обработки бурового раствора выполняют подъем бурового инструмента, оснащенного скребками, и спуск обсадной колонны. При этом во время спуска обсадную колонну оснащают центраторами и другой технологической оснасткой, спускают и цементируют.

Пример. В скважину, обсаженную 244,5 мм колонной на глубину 3750 м и имеющую открытую часть разреза в интервале 3750-4000 м, спускают бурильный инструмент на глубину 3700-3730 м. Скважину промывают. Во время промывки буровой раствор обрабатывают с поведением свойств, отвечающих требованиям. Пример обработки представлен в таблице. Затем бурильный инструмент поднимают и при спуске (после спуска 1-5 труб) устанавливают трубу, оснащенную скребковыми устройствами в количестве, необходимом для полного охвата внутренней поверхности труб предыдущей колонны по всей длине окружности. После спуска каждой свечи (2-3 трубы) производят расхаживание (1-5 раз). Через каждые 200-300 м при спуске производят промывку скважины. По окончании спуска проводят промывку, массу густого раствора удаляют, пропуская через вибросита. Буровой раствор дообрабатывают до требуемых значений. Бурильный инструмент поднимают из скважины, производят спуск обсадной колонны и ее цементирование. Обсадную колонну во время спуска оснащают центраторами, а также она может быть оснащена скребками и расхаживаться в процессе цементирования.

Преимущества данного способа заключаются в том, что сформировавшийся прочный слой бурового раствора удаляется при подготовке скважины к цементированию, а не во время движения цементного раствора по кольцевому пространству. При этом удаляемый структурированный раствор не попадает в цементный, не происходит его загущения, пробкообразования в элементах оснастки из-за смещения и, как следствие, повышения давления при прокачке, приводящего к остановке цементирования до окончания продавки.

Буровой раствор обрабатывается до такого состояния, при котором он не подвержен неравномерному формированию, и после этого легко может быть вытеснен.

Возможности удаления неподвижного раствора возрастают, так как спуская скребки на бурильном инструменте, операцию по очистке можно проводить более длительное время.

Все это определяет увеличение полноты вытеснения бурового раствора при цементировании, повышение качества цементирования за счет предотвращения каналообразования в невытесненном буровом растворе, обеспечение контакта цементного камня с обсадной колонной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ НАПРЯЖЕННОСТИ КОНТАКТА ЗАКОЛОННОГО ЦЕМЕНТНОГО КАМНЯ С ОКРУЖАЮЩЕЙ СРЕДОЙ В СКВАЖИНЕ | 2007 |

|

RU2366800C2 |

| Способ заканчивания скважины | 2018 |

|

RU2723815C1 |

| СПОСОБ ПОДГОТОВКИ К ЦЕМЕНТИРОВАНИЮ СКВАЖИН, ПРОБУРЕННЫХ НА ИНВЕРТНО-ЭМУЛЬСИОННОМ БУРОВОМ РАСТВОРЕ | 2010 |

|

RU2452849C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРИЗОНТАЛЬНОГО СТВОЛА СКВАЖИНЫ | 2014 |

|

RU2541985C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2000 |

|

RU2183253C2 |

| СПОСОБ СТРОИТЕЛЬСТВА НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЫ | 2013 |

|

RU2524089C1 |

| СПОСОБ И УСТРОЙСТВО СПУСКА И ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2021 |

|

RU2765934C1 |

| Способ бурения скважины | 2016 |

|

RU2606998C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190754C2 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2012 |

|

RU2494214C1 |

Использование: в нефтяной и газовой промышленности, в частности к технологии крепления скважин обсадными колоннами. Обеспечивает повышение качества цементирования. Сущность изобретения: способ включает переработку, промывку, очистку стенок скважины скребковыми устройствами. После проработки ствола скважины проводят обработку глинистого бурового раствора. Снижают статическое напряжение сдвига глинистого бурового раствора до величины, при которой изменение температуры и электрического поля в скважине не вызывает его увеличения во времени до значений, превышающих пристенные касательные напряжения при движении тампонажного раствора. Спускают бурильный инструмент, оснащенный скребковыми устройствами. Очищают предыдущую обсадную колонну от пристенного структурированного глинистого бурового раствора. Дополнительно обрабатывают глинистый буровой раствор до свойств, достигнутых при первой обработке. Затем производят спуск обсадной колонны и ее цементирование. 1 табл.

Способ подготовки скважины к спуску и цементированию обсадной колонны, включающий проработку, промывку, очистку стенок скважины скребковыми устройствами, отличающийся тем, что после проработки ствола скважины проводят обработку глинистого бурового раствора, снижая статическое напряжение сдвига глинистого бурового раствора до величины, при которой изменение температуры и электрического поля в скважине не вызывает его увеличения во времени до значений, превышающих пристенные касательные напряжения, возникающие при движении тампотажного раствора по кольцевому пространству, спускают бурильный инструмент, оснащенный скребковыми устройствами, и очищают предыдущую обсадную колонну от пристенного структурированного глинистого бурового раствора, дополнительно обрабатывают глинистый буровой раствор до свойств, достигнутых при первой обработке, а затем производят спуск обсадной колонны и ее цементирование.

| АШРАФЬЯН М.О | |||

| Повышение качества разобщения пластов в глубоких скважинах | |||

| - М.: Недра, 1982, с.131-132 | |||

| Устройство для повторного тампонажа | 1975 |

|

SU703649A1 |

| Устройство для очистки стенок нефтяных и газовых скважин | 1977 |

|

SU791937A1 |

| Устройство для разглинизации и кольматации стенок скважины | 1980 |

|

SU939732A1 |

| Устройство для обработки стенок скважины | 1982 |

|

SU1044770A1 |

| АВЕТИСОВ и др | |||

| Оптимизация процессов промывки и креплению скважин | |||

| - М.: Недра, 1980, с.158 | |||

| Проспект ВДНХ | |||

| Технологический комплекс по эффективному заканчиванию скважин в сложных геолого-технических условиях, N 1932, М., ВНИИОЭНГ, 1982. | |||

Авторы

Даты

2000-01-20—Публикация

1998-04-21—Подача