Изобретение относится к области гидравлических машин, а конкретно - к объемным обратимым гидромашинам вращательного действия, и может быть использовано в силовых гидроприводах и гидротрансмиссиях машин и механизмов различного назначения: прокатных станов, строительных, горных, транспортных, сельскохозяйственных и других машинах и механизмах.

В технике известны аналоги заявляемой гидромашины, предназначенные для тех же целей. К ним относятся радиально-поршневые, аксиально-поршневые и плунжерные, шестеренные, лопастные и другие гидромашины (см., например, Башта Т. М. Объемные насосы и гидравлические двигатели гидросистем. М., Машиностроение, 1974; Машиностроительный гидропривод. Под ред. В.Н. Прокофьева, М., Машиностроение, 1978 и др.).

Из всего известного многообразия конструкций гидромашин применение в качестве силовых гидромоторов нашли только радиально- и аксиально-поршневые (плунжерные) гидромашины. Другие типы гидромашин, хотя теоретически и относятся к обратимым машинам, применяются преимущественно в качестве гидронасосов или гидромоторов несиловых приводов.

Недостатком известных конструкций радиально- и аксиально-поршневых гидромашин являются: ограниченные возможности использования их в режиме гидромоторов из-за низкой эффективности механизмов преобразования давления рабочей жидкости в крутящий момент на выходном валу, который формируется в них касательными составляющими сил, создаваемых давлением в их поршнях или плунжерах, значительно меньших сил, развиваемых ими в направлении своих осей; высокая металлоемкость и связанная с ней низкая удельная мощность; сложность конструкции (число входящих в конструкцию деталей составляет много десятков); плохая компонуемость в трансмиссиях, особенно колесных машин, из-за значительных габаритов; низкий уровень технологичности и связанная с ней высокая стоимость изготовления; низкая ремонтопригодность.

Известны другие решения, направленные на улучшение параметров гидромашин, например машина по патенту Австрии N 387460, МПК G 01 F 3/08, опубл. в 1989 г. Гидромашина по этому патенту содержит двухсекционный корпус с каналами подвода и отвода рабочей жидкости. В одной секции корпуса размещен лопастной ротор в виде рабочего колеса с зубьями-лопастями. В одной полости с рабочим колесом размещены колеса-разделители (запорные ролики), имеющие по две впадины. В другой секции корпуса расположены шестерни кинематической связи рабочего колеса и колес-разделителей.

Наиболее близкой по технической сущности к предлагаемой является роторная гидромашина по патенту России N 2074987, опубл. в 1996 г. Эта гидромашина содержит двухсекционный корпус с каналами подвода и отвода рабочей жидкости, в одной секции которого размещены рабочее колесо, снабженное зубьями, и колеса-разделители, в другой секции размещены шестерни кинематической связи рабочего колеса и колес-разделителей. Рабочее колесо расположено в центре машины, в полости, имеющей цилиндрическую форму, колеса-разделители расположены вокруг рабочего колеса на равных угловых расстояниях один от другого и имеют на своих венцовых частях по одной или несколько впадин эвольвентного профиля, пары каналов подвода и отвода рабочей жидкости выполнены последовательно чередующимися один за другим, каналы подвода и отвода рабочей жидкости каждой пары расположены симметрично относительно плоскости, проходящей через ось вращения рабочего колеса и ось вращения соответствующего колеса-разделителя, в корпусе гидромашины на поверхности скольжения торцевых поверхностей зубьев рабочего колеса симметрично относительно тех же плоскостей вдоль линии начальной окружности зубьев рабочего колеса, имеющих эвольвентный профиль, выполнены канавки, ширина которых не превышает высоты зубьев рабочего колеса. Минимальное расстояние по цилиндрической поверхности корпуса между краями смежными каналов подвода и отвода рабочей жидкости равно или превышает расстояние между смежными зубьями рабочего колеса по дуге окружности с центром на оси вращения рабочего колеса и радиусом, равным радиусу выступов зубьев рабочего колеса. Расстояние между краями смежных канавок по дуге окружности с центром на оси вращения рабочего колеса и с любым радиусом в пределах от минимального до максимального расстояния от канавки до оси вращения рабочего колеса равно или превышает расстояние между смежными зубьями рабочего колеса по дуге окружности того же радиуса. Края канавок имеют эвольвентную форму, соответствующую эвольвентной форме зубьев рабочего колеса.

Недостатками машины-прототипа являются невысокий коэффициент полезного действия (КПД) машины и значительные утечки рабочей жидкости.

Указанные недостатки обусловлены следующими причинами:

подача рабочей жидкости с одного торца приводит к появлению неуравновешенных сил в осевом направлении рабочего колеса, что смещает его к торцу, противоположному месту подачи рабочей жидкости, при этом торцевые зазоры с одной стороны уменьшаются а с другой стороны увеличиваются - в результате появляются дополнительные потери на трение от осевых неуравновешенных сил, вызванных разностью давлений по торцам рабочего колеса, и увеличиваются утечки;

использование в конструкции нечетного количества зубьев приводит к появлению циркулирующей вокруг оси вращения неуравновешенной результирующей силы, возникающей в результате векторного сложения сил, направленных радиально на рабочее колесо со стороны полостей между зубьями рабочего колеса, зубьями и колесами-разделителями и находящихся в разной стадии - фаза подачи давления, фаза слива, промежуточные состояния между давлением и сливом, при этом результирующая неуравновешенная сила смещает рабочее колесо в радиальном направлении, прижимает его к стенке рабочей полости, что приводит к дополнительным потерям на трение, увеличиваются утечки, резкому снижению КПД, мощности, оборотов и т.д. вплоть до остановки машины;

повышенными утечками рабочей жидкости в зоне колес-разделителей, особенно в момент прохождения через них зуба рабочего колеса;

наличие обязательных зазоров для обеспечения нормального зацепления как в рабочей паре - зубьев рабочего колеса и впадин колес-разделителей, так и в шестернях кинематической связи приводит при их сложении (вычитании) к появлению повышенных люфтов, которые из-за прерывистого характера зацепления зубьев рабочего колеса и впадин колес-разделителей не обеспечивают одинаковый плавный вход в зацепление, при этом возникает соударение зубьев о стенки впадин, а иногда и заклинивание их, люфт плохо сказывается и при реверсировании машины, соударения приводят к разбиванию поверхностей зацепления, дальнейшему увеличению люфта, зазоров, утечек, потере работоспособности.

Задача, решаемая изобретением, заключается в создании гидромашины, имеющей простую технологичную конструкцию, статически и динамически уравновешенную, имеющую повышенный КПД, оптимальные эксплуатационные параметры.

Указанная задача решается тем, что в роторной гидромашине, содержащей двухсекционный корпус, в одной секции которого в цилиндрической полости размещено рабочее колесо, снабженное зубьями, вокруг которого на равных угловых расстояниях один от другого в своих полостях расположены колеса-разделители, имеющие на своих венцовых частях по одной или несколько впадин, а в другой секции размещены шестерни кинематической связи рабочего колеса и колес-разделителей, систему каналов подвода и отвода рабочей жидкости к зубьям рабочего колеса, при любом числе колес-разделителей количество зубьев является числом четным, система каналов подвода и отвода рабочей жидкости дополнительно включает в себя осевые на разных радиусах и радиальные каналы, расположенные в теле рабочего колеса, причем связь каналов корпуса и рабочего колеса осуществляется по торцевым поверхностям посредством кольцевых сегментов-каналов, расположенных в теле корпуса или в теле рабочего колеса, при этом кольцевые сегменты-каналы выполнены на обоих торцевых стыках корпус - рабочее колесо симметрично плоскости, перпендикулярной оси рабочего колеса, связаны между собой осевыми отверстиями в теле рабочего колеса и имеют угол, равный или превышающий угол поворота зуба рабочего колеса между ближайшими линиями пересечения полостей размещения соседних колес-разделителей с полостью размещения рабочего колеса, а радиальные каналы подвода и отвода рабочей жидкости расположены непосредственно у основания каждого зуба по разные его стороны и связаны с осевыми каналами.

Кроме этого в предлагаемой гидромашине:

при нечетном числе колес-разделителей число зубьев рабочего колеса кратно числу колес-разделителей;

стенки впадин колес-разделителей выполнены упругими;

рабочая цилиндрическая поверхность колес-разделителей выполнена упругой;

рабочие поверхности зубьев рабочего колеса выполнены упругими;

цилиндрические поверхности рабочего колеса, расположенные между зубьями, выполнены упругими;

каждая пара шестерен кинематической связи рабочего колеса и колес-разделителей дополнительно оснащена устройством выбора люфта в зацеплении,

отводящие кольцевые сегменты-каналы дополнительно оснащены по ходу вращения рабочего колеса канальцами-усиками переменного сечения.

Сущность предлагаемого изобретения поясняется чертежами, на которых изображены:

на фиг. 1 - схема шестизубовой роторной гидромашины с четырьмя колесами-разделителями - вид спереди,

на фиг. 2 - то же, поперечное сечение,

на фиг. 3 - схема шестизубовой роторной гидромашины с тремя колесами-разделителями,

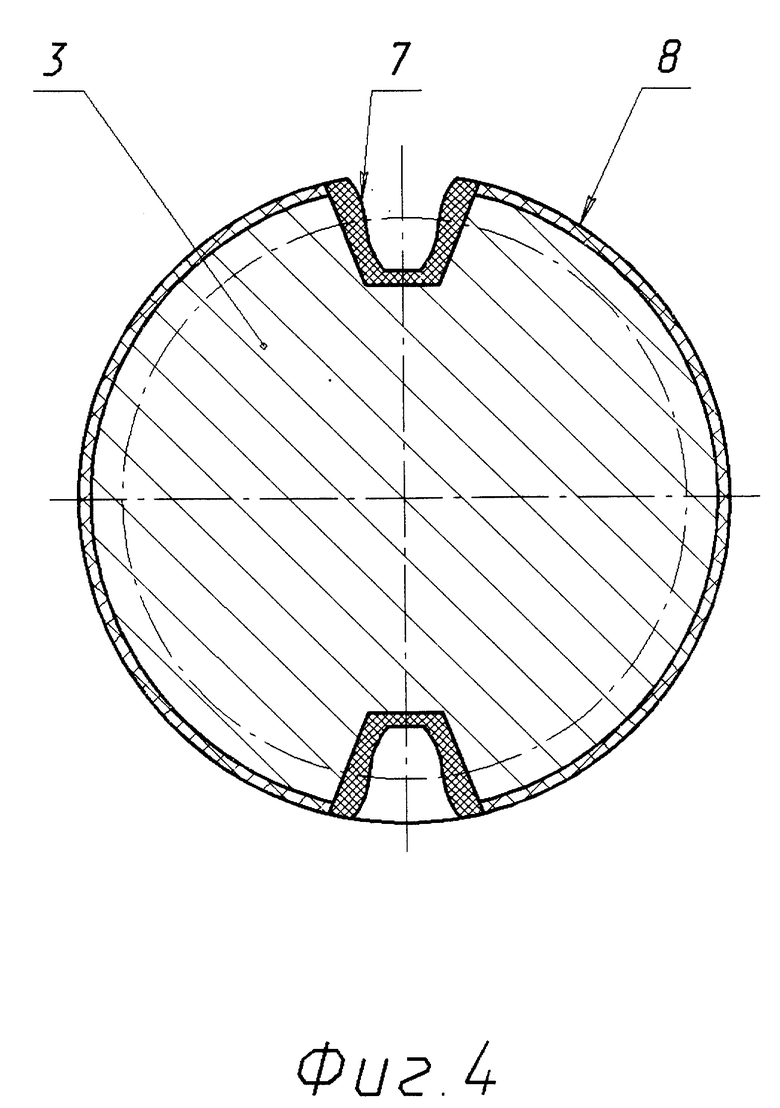

на фиг. 4 - колесо-разделитель,

на фиг. 5 - рабочее колесо,

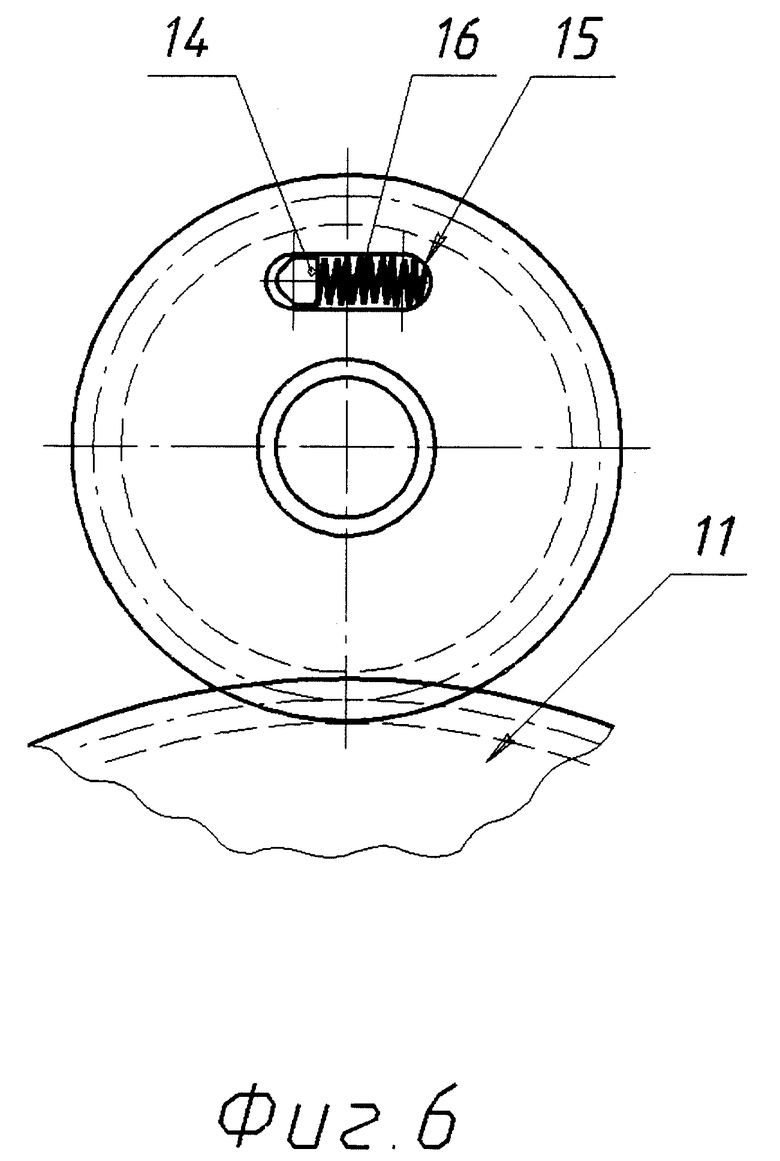

на фиг. 6, фиг. 7 - устройство выбора люфта в зацеплении.

Предлагаемая роторная гидромашина содержит корпус 1 (фиг. 1, 2, 3), рабочее колесо 2 и колеса-разделители 3, размещенные в рабочей секции 4. Рабочее колесо 2 расположено в центре машины в полости 5 цилиндрической формы и имеет зубья 6 преимущественно эвольвентного профиля, расположенные на равных угловых расстояниях один от другого. Колеса-разделители 3 также расположены на равных угловых расстояниях друг по отношению к другу и число их может быть четным и нечетным. Всегда, для нормальной работы гидромашины, при четном числе колес-разделителей 3 количество зубьев 6 рабочего колеса 2 является числом четным и больше числа колес-разделителей 3. При нечетном числе колес-разделителей 3 число зубьев 6 рабочего колеса 2 четное, больше и кратное числу колес-разделителей 3 (фиг. 3). При соотношении числа колес-разделителей 3 и зубьев 6 рабочего колеса 2 1:2 достигаются максимальные значения крутящего момента и мощности без увеличения размеров рабочего колеса 2 и минимальных габаритов машины в целом.

С увеличением числа разделительных колес 3 повышается плавность работы гидромашины.

Центральная осевая симметрия рабочих элементов гидромашины обеспечивает полное уравновешивание рабочего колеса от внутренних радиальных составляющих сил, вызываемых постоянно меняющимся давлением и циркулирующих вокруг оси рабочего колеса.

Каждое колесо-разделитель 3 имеет на своей венцовой части одну или несколько впадин 7 эвольвентного профиля (фиг. 1-4). Форма и размеры каждой впадины 7 колес-разделителей 3 могут соответствовать форме и размерам впадины между зубьями стандартного эвольвентного профиля или иметь, в частности, форму двух межзубовых впадин стандартного эвольвентного профиля без зуба между ними. В этом случае зубья 6 рабочего колеса 2 имеют форму двух стандартных зубьев эвольвентного профиля без межзубовой впадины между ними. Такая форма зубьев 6 и впадин 7 позволяет уменьшить утечки рабочей жидкости в зоне их контакта, а также между зубьями рабочего колеса и цилиндрической поверхностью полости 5 секции 4. Впадины 7 и наружная поверхность 8 колеса-разделителя 3 выполнены упругими (например - гуммированы уретанами). При армировании впадины 7 ее контур должен быть геометрически меньше зуба 6 рабочего колеса 2 для обеспечения упругого контакта с ним, а при гуммировании цилиндрической поверхности диаметр колеса 3 должен быть больше стандартного значения для обеспечения упругого контакта между наружным диаметром колес-разделителей 3 и внутренним диаметром рабочего колеса 2 (поверхности, расположенные между соседними зубьями 6). Тот же эффект может быть получен и при гуммировании ответных поверхностей рабочего колеса 2 (фиг. 5) (зубьев 6 и поверхностей, расположенных между соседними зубьями 6). Гуммирование рабочих пар гидромашины приводит также к уменьшению износа элементов зацепления за счет мягкого упругого контакта в момент входа и выхода из зацепления. Технология гуммирования деталей широко известна.

Число впадин 7 на колесах-разделителях 3 целесообразно выбирать в пределах от одного до двух. При наличии одной впадины 7 снижаются габарит и масса машины, но в этом случае увеличивается износ рабочих поверхностей колес-разделителей. При наличии двух диаметрально расположенных впадин (фиг. 4) возрастают габарит и масса машины, однако снижается износ трущихся поверхностей колес-разделителей и упрощается выбор размеров впадин.

Диаметр начальной окружности колеса-разделителя 3 можно определить по формуле

где d и D - диаметры начальных окружностей колес-разделителей 3 и рабочего колеса 2 соответственно,

n и N - число впадин 7 колес-разделителей 3 и число зубьев 6 рабочего колеса 2 соответственно.

В частности, при N = 6 и n = 2 d = 1/3 D, а при N = 6 и n = 1

d = 1/6 D.

В корпусе 1 кроме "гидравлических" рабочего 2 и разделительных колес 3, размещенных в рабочей секции 4 гидромашины, имеется вторая секция 9, в которой на выходном валу 10 размещена шестерня 11 и расположены сопряженные с ней шестерни 12, 13, установленные на общих с разделительными колесами 3 осях. Начальные диаметры колес 2 и 3 равны начальным диаметрам соответственно шестерни 11 и шестерен 12, 13, которые выполняют функцию углового кинематического согласования движений "гидравлических" колес.

Каждая кинематическая пара - шестерня 11 и шестерни 12, 13 включают в себя механизм выбора люфта в зацеплении. Равнозначных конструкций механизмов выбора люфта может быть несколько. Для примера приведен механизм на фиг. 6, 7. Шестерня 12 закреплена на оси колеса-разделителя 3 и имеет упор 14, а шестерня 13 установлена с возможностью поворота на этой же оси и имеет паз 15. Между собой шестерни 12 и 13 связаны при помощи пружины 16, зажатой между упором 14 и стенкой паза 15. Пружина 16 распирает колеса относительно общей оси в разные стороны. Замыкание этого усилия происходит на зубьях колеса 11. Зазор в зацеплении шестерен кинематического согласования при любом направлении вращения полностью отсутствует. Применение механизмов выбора люфта обеспечивает высокую синхронность входа и выхода зубьев 6 колеса 2 во впадины 7 колес-разделителей 3, при этом снижаются динамические нагрузки и, как результат, повышается надежность работы машины в целом.

В общем случае шестерни 13 и детали 14-16 в предлагаемой гидромашины могут отсутствовать.

В корпусе 1 для связи с насосом гидропривода выполнен канал 17 подвода рабочей жидкости, а для связи со сливом - канал 18 отвода рабочей жидкости. Гидромашина содержит также канал 19 дренажа. Подвод рабочей жидкости к зубьям 6 гидромашины производится через кольцевой канал 20 и каналы-сегменты 21, расположенные в корпусе 1, осевые каналы 22 и радиальные каналы 23, выполненные в теле рабочего колеса 2. Трасса слива рабочей жидкости включает в себя радиальные каналы 24 и осевые каналы 25, выполненные в теле рабочего колеса 2, каналы-сегменты 26, кольцевой канал 27 и канал 18 в корпусе 1 гидромашины. При реверсировании гидромашины направление движения рабочей жидкости в каналах изменяется на противоположное.

Симметрично плоскости, перпендикулярной оси рабочего колеса 2, в торцевых стенках корпуса 1 выполнены каналы-сегменты 28 и 29. Симметричное построение каналов-сегментов 21 и 28, 26 и 29 обеспечивает уравновешивание рабочего колеса 2 от воздействия осевых внутренних сил, вызванных изменением давления рабочей жидкости в процессе работы гидромашины. Число групп каналов в теле рабочего колеса 2 и каналов-сегментов 21 и 26, а также 28 и 29 равно числу колес-разделителей 3. Каналы подвода и отвода рабочей жидкости расположены в торцевых стенках корпуса 1 на разных радиусах с расстояниями между каналами и зазорами между деталями, обеспечивающими надежную их изоляцию между собой.

Аналогичный результат достигается и при другом варианте исполнения каналов, когда они выполняются в торцевых стенках рабочего колеса 2, а подводящие отверстия - в торцевых стенках корпуса 1 гидромашины при аналогичном исполнении остальных вышеописанных элементов.

Радиальные каналы 23, 24 выполнены у основания зубьев 6 рабочего колеса 2 с обеих сторон и связаны с осевыми каналами 22, 25 соответственно. Для уменьшения сопротивления потоку рабочей жидкости и равномерному заполнению рабочей полости по всему поперечному сечению выполняют несколько радиальных каналов вдоль основания зуба 3.

Угол протяженности каналов-сегментов 21, 28, 26, 29 равен или превышает угол поворота зуба 6 рабочего колеса 2 между ближайшими линиями пересечения полостей размещения соседних колес-разделителей с полостью 5 размещения рабочего колеса 1, а положение каналов конструктивно согласовано с поворотом зуба 6 на тот же угол симметрично углу расположения соседних колес-разделителей 3.

Кольцевые сегменты-каналы, работающие на слив, оснащены по ходу вращения рабочего колеса 3 канальцами-усиками 30, 31, которые имеют переменное сечение и способствуют плавной работе ротора.

Предлагаемая гидромашина работает следующим образом.

Для работы в качестве гидромотора через канал 17, кольцевой канал 20, каналы-сегменты 21 и 28, осевые каналы 22 и радиальные каналы 23 одновременно во все рабочие полости подается рабочая жидкость. Под действием рабочей жидкости на зубья 6 рабочего колеса 2 на валу 10 создается крутящий момент, и рабочее колесо 2 будет стремиться поворачиваться по стрелке, как показано на фиг. 1. С противоположной стороны зуба 6 давление при этом отсутствует, т.к. система каналов с этой стороны зуба соединена со сливом. Подача рабочей жидкости в рабочие полости может осуществляться только при совмещении осевых каналов 22 с соответствующими каналами-сегментами 21, 28. При выходе из контакта каналов 22 и каналов-сегментов 21, 28 подача рабочей жидкости в рабочую полость перекрывается. Аналогичная отсечка рабочей полости происходит и на линии слива.

При подаче рабочей жидкости и при сливе ее последняя попадает не только к одному торцу рабочего колеса, но и по осевым каналам 22, 25 поступает к противоположному торцу. Зеркальное и симметричное расположение каналов-сегментов 21 и 28, 26 и 29 на торцах и одинаковое давление не нарушают равновесие рабочего колеса в осевом направлении.

Для предотвращения гидравлических ударов (при запирании жидкости в момент отсечки линии слива - на что может повлиять неточность изготовления деталей и их элементов) в конструкции каналов-сегментов предусмотрены канальцы-усики 30, 31, имеющие переменное сечение.

В момент прохождения зубьев 6 рабочего колеса 2 через впадины 7 колес-разделителей 3 линии каналов подвода и отвода жидкости около этого зуба заперты и возможное перекрытие радиальных каналов 23, 24 даже полное, не сказывается на работе мотора.

В этот период работы важным является наличие плотного контакта стенок зуба 6 со стенками впадины 7 колеса-разделителя 3 для предотвращения перетечек жидкости через зацепление из полости с давлением в полость слива.

Для исключения перетечек через зацепление впадины колеса-разделителя гуммированы упругим материалом. Гуммирование цилиндрической поверхности колес-разделителей 3 устраняет перетечки рабочей жидкости при перекатывании колеса-разделителя 3 по окружности впадин рабочего колеса 2.

Синхронная работа рабочего и разделительных колес 2 и 3, у которых зацепление носит прерывистый характер, обеспечивается наличием шестерен 11, 12, 13 кинематической связи, которые жестко связаны с рабочим и разделительными колесами 2, 3 и между собой. Однако наличие люфта в зацеплении сказывается на плавности работы машины. Устранения этого недостатка решается за счет применения устройств выбора люфта в зацеплении, смонтированных в парах шестерен кинематической связи.

Рабочий момент на валу 10 возникает тогда, когда зубья 6 рабочего колеса 2 находятся в промежутке между соседними колесами-разделителями 3, а в момент прохождения зацепления зубья 6 не участвуют в создании рабочего момента.

Это подтверждает требование о том, что количество пар зубьев должно быть больше числа разделительных роликов как минимум на одну пару зубьев при четном числе колес-разделителей 3, а при их нечетном числе число пар зубьев 6 должно быть минимум в два раза больше. На фиг. 1, 3 показано, что радиальные силы, действующие на рабочее колесо, симметричны и уравновешивают друг друга, а это обеспечивает сохранение радиальных зазоров между рабочим колесом и цилиндрической поверхностью полости 5.

Другое сочетание количества разделительных колес и числа зубьев вызывает неуравновешенность рабочего колеса и ограниченные возможности при работе гидромашины.

Гидродвигатель легко реверсируется переключением каналов 17 и 18 подвода и отвода рабочей жидкости.

При работе машины в режиме насоса крутящий момент подается на ось 10, при этом через две имеющиеся системы каналов будет производится отвод или всасывание рабочей жидкости (в зависимости от направления вращения).

Приведенная схема гидромашины обеспечивает получение ряда гидромашин, работающих на едином принципе, но имеющих конструктивные различия.

Конструкция гидромашины обеспечивает возможность варьирования величин передаваемого (выходного) крутящего момента и скорости вращения выходного вала (при постоянном режиме работы насоса) изменением активного радиуса рабочего колеса 2 и его толщины, числа одновременно работающих зубьев-поршней 6 и их модуля, а при постоянных конструктивных параметрах гидромашины варьированием режимов параметров работы насосной установки.

Таким образом, благодаря правильному и оптимальному сочетанию числа разделительных колес и зубьев-поршней рабочего колеса, наличию дополнительной и симметрично расположенной системы каналов подачи и отвода рабочей жидкости в рабочую зону, расположенной в том числе и в теле рабочего колеса, наличию механизмов выбора люфта в зацеплении и гуммированию рабочих стенок разделительных колес и их впадин упругим материалом обеспечиваются оптимизация конструкции машины, повышение объемного КПД, упрощение конструкции и ее технологичности.

Изобретение может быть легко реализовано с использованием известных, хорошо отработанных технологических приемов и широко использовано в силовых гидроприводах и гидротрансмиссиях машин и механизмов различного назначения: прокатных станов, строительных, горных, транспортных, сельскохозяйственных и других машин и механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ГИДРОМАШИНА | 1994 |

|

RU2074987C1 |

| ШЕСТЕРЕННАЯ ГИДРАВЛИЧЕСКАЯ МАШИНА | 1994 |

|

RU2074986C1 |

| РОТОРНАЯ ГИДРОМАШИНА | 2010 |

|

RU2445512C2 |

| РОТОРНАЯ ГИДРОМАШИНА | 2012 |

|

RU2513057C2 |

| Гидравлический привод колеса | 2023 |

|

RU2799946C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2284424C1 |

| Планетарно-роторный гидромотор | 1990 |

|

SU1788326A1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 1999 |

|

RU2168655C1 |

| Планетарно-роторный гидромотор | 1990 |

|

SU1803608A1 |

| ШЕСТЕРЕННАЯ РОЛИКОЛОПАСТНАЯ МАШИНА | 2011 |

|

RU2482280C2 |

Роторная гидромашина может быть использована в силовых гидроприводах и гидротрансмиссиях машин и механизмов различного назначения. Роторная гидромашина содержит оптимальное сочетание числа разделительных колес и зубьев-поршней рабочего колеса, дополнительную и симметрично расположенную систему каналов подачи и отвода рабочей жидкости в рабочую зону, расположенную в том числе и в теле рабочего колеса, механизм выбора люфта в зацеплении и гуммировании рабочих стенок разделительных колес и их впадин упругим материалом, что обеспечивает оптимизацию конструкции машины, повышение объемного КПД, упрощение конструкции и ее технологичности. 7 з.п.ф-лы, 7 ил.

| РОТОРНАЯ ГИДРОМАШИНА | 1994 |

|

RU2074987C1 |

| РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1991 |

|

RU2035624C1 |

| ДВУХСЕКЦИОННАЯ РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1992 |

|

RU2049267C1 |

| ДВУХСЕКЦИОННАЯ РОЛИКОЛОПАСТНАЯ ГИДРОМАШИНА | 1991 |

|

RU2056535C1 |

| ЭЛЕКТРОННЫЙ УСИЛИТЕЛЬ | 0 |

|

SU387460A1 |

Авторы

Даты

2000-01-20—Публикация

1998-06-17—Подача