Изобретения относятся к области строительства и могут быть использованы при строительстве каркасов многоэтажных зданий различного назначения, промышленных сооружений и других строительных конструкций со свободными от вертикальных связей пространствами этажей, монолитными перекрытиями или перекрытиями из железобетонных плит и увеличенным шагом колонн.

В промышленном строительстве наиболее широко распространенным решением металлических рамных каркасов зданий является использование неразрезных в узловых зонах каркаса колонн с образованием в двух направлениях жестких узлов двух принципиальных конструктивных типов [1]:

- конструктивные решения с передачей наибольших усилий от примыкающих к колоннам балок посредством горизонтальных листовых элементов;

- конструктивные решения с передачей наибольших усилий от примыкающих колонн при помощи вертикальных фланцев и болтовых соединений.

Недостатком решений первого типа является необходимость выполнения большого количества соединяющих листовые элементы с колоннами сварных швов. Это приводит к появлению многочисленных концентраторов напряжений в растянутых элементах, что снижает надежность конструкции. Кроме этого, эти решения трудоемки в изготовлении и монтаже. Недостатками решений второго типа являются высокие требования к материалу фланцев и качеству их изготовления, а также необходимость высокой точности обработки при их изготовлении на заводе, что приводит к удорожанию строительства каркасных многоэтажных зданий.

Общим недостатком подобных решений является то, что возникающие в каркасе наибольшие изгибающие моменты в зонах примыкания балок к колоннам передаются посредством соединительных элементов, следствием чего является повышенная сложность и трудоемкость изготовления соединительных узлов, высокие прочностные требования к материалам соединений и увеличенная стоимость строительства здания в целом.

Известна также конструкция рамного каркаса, в котором узлы, включающие стойки и ригели коробчатого сечения, продольные из которых жестко соединены со стойками, а поперечные - выполнены с торцевыми фланцами, в котором каждый из узлов снабжен вертикальными элементами с отверстиями, которые жестко скреплены с продольными ригелями и стойкой, а торцевые фланцы поперечных ригелей имеют отверстия и выполнены охватывающими вертикальные элементы, причем отверстия для крепления в торцевых фланцах и вертикальных элементах расположены за пределами габаритов сечения ригелей и стоек [2].

Техническими недостатками данной конструкции является то что она пригодна только для малых легко нагружаемых зданий и не выдерживает больших нагрузок.

Известен каркас многоэтажного здания, включающий колонны, ригели и узловые вставки, размещенные в узлах соединения ригелей и колонн, в котором каждый ригель выполнен с торцевыми элементами в виде пластины на одном конце и швеллера на другом, а узловая вставка образована торцевыми элементами ригелей, соединенных посредством пластин другой пары ригелей [3].

Техническим преимуществом данной конструкции, является отсутствие узловых вставок, а также установка колонн на отфрезерованные в заводских условиях поверхности, а недостатками то, что конструкция каркаса не является жесткой и не способна выдерживать изгибающие моменты, так как колонны, балки и ригели выполнены разорванными, а узлы каркаса не способны выдерживать большие нагрузки и требуют повышенной точности сборки.

Известен стальной каркас здания, включающий имеющие фасонки составные колонны и ригели, расположенные в двух перпендикулярных направлениях и жестко прикрепленные к колоннам, в котором колонны выполнены многоэтажными, а ригели и колонны - в виде парных швеллеров, причем швеллеры каждой колонны установлены стенкой наружу, соединены полками посредством накладок снабжены опорными столами [4].

Недостатками данной конструкции является ее неспособность передавать изгибающие моменты через выносные столики (сварные швы лопаются), а также то, что в данной конструкции монтажные болты работают на изгиб, а не на срез, и то, что изгибающие усилия воспринимаются швеллерами и передаются через точечные контакты, которые формируют центры концентрации напряжения с последующим разрушением связей.

Известен узел соединения колонн с ригелями, пропущенными между верхней и нижней колоннами, включающий соединенные с ригелями опорные пластины колонн и торцевые ребра ригелей, в котором торцевые ребра выполнены с заострением верхних кромок и с боковыми отгибами, при этом верхние кромки расположены выше верхних граней ригелей, а отгибы направлены по биссектрисе угла между смежными ригелями и соединены между собой высокопрочными болтами, опорная пластина верхней колонны выполнена снизу с канавками в форме заострений и отгибов [4].

Недостатками этой конструкции являются повышенная трудоемкость изготовления и монтажа.

Известно узловое соединение колонны двутаврового сечения с балкой двутаврового сечения, включающее горизонтальные ребра жесткости колонны, опорные ребро, прикрепленное к торцу балки и установленное на опорный столик, и соединительные элементы, жестко соединенные со стенками колонны и балкой высокопрочными болтами, в котором в полке колонны и опорном ребре выполнены продольные прорези, сквозь которые параллельно и симметрично стенкам колонны пропущены соединительные элементы [5].

Недостатками данной конструкции является повышенная трудоемкость изготовления, необходимость точного выполнения прорезей, которые уменьшают сечение колонны и ослабляют конструкцию.

Наиболее близким по технической сущности и достигаемым при использовании результатом (прототипом) является металлический каркас многопролетного здания, включающий жестко соединенные между собой двутаврового сечения ригели и колонны, последние из которых установлены с поочередным расположением их стенок вдоль и поперек разбивочных осей здания, в котором каждая колонна выполнена высотой на этаж и оперта на полку ригеля в его центральной поперечной оси, а каждый ригель выполнен неразрезным двухпролетным и оперт на среднюю по его длине колонну с размещением его стенок и стенки колонны в одной плоскости, причем концы каждого ригеля выполнены с вырезами в верхней и нижних частях и шарнирно прикреплены к стенкам ригелей другого направления, при этом соотношение погонных жесткостей ригелей и колонн равно или более 1,2 [6].

Целью группы изобретений (требуемым техническим результатом, достигаемым при использовании изобретений) является повышение надежности конструкции каркаса в целом и его узлов в частности при одновременном снижении трудоемкости изготовления и монтажа и снижении металлоемкости.

Поставленная цель (требуемый технический результат, достигаемый при использовании изобретения) достигается тем, что в рамном металлическом каркасе многоэтажного здания, включающем двутавровые поэтажные колонны, двутавровые продольные ригели и поперечные балки, СОГЛАСНО ИЗОБРЕТЕНИЯ продольные ригели соединены друг с другом по всей длине здания вдоль разбивочных осей здания так, что в зонах сопряжения с колоннами продольные ригели выполнены неразрезными, а монтажные стыки продольных ригелей друг с другом расположены между колоннами в пролетах каркаса в малонагруженных зонах.

При этом плоскости стенок (центральных ребер) двутавров колонн и плоскости стенок (центральных ребер) двутавров продольных ригелей совпадают и расположены в соответствующих разбивочных плоскостях (осях) здания, внутри двутавров продольных ригелей в зонах сопряжения с колоннами дополнительно установлены прокладки и вертикальные несущие ребра, расположенные непосредственно под и над соответствующими поясами двутавров сопрягаемых колонн, продольные ригели в зонах сопряжения с колоннами выполнены с уширенными верхними и нижними поясами двутавров, а колонны сопрягаются с поверхностью верхних и нижних поясов двутавров продольных ригелей посредством верхних и нижних фланцев, расположенных соответственно в верхних и нижних торцах колон.

Кроме этого, в зонах сопряжения нижних фланцев колонн с верхними поясами двутавров продольных ригелей, параллельно плоскости их сопряжения, установлены пластины, прикрепленные к продольным ригелям и поперечным балкам сварными швами, расположенными вдоль оси продольных ригелей, фланцы колонн соединяются с поверхностью верхних и нижних поясов двутавров продольных ригелей посредством болтов, а продольные ригели выполнены в пролетах каркаса двутаврового или коробчатого сечения.

Кроме этого, расположенные в пролетах каркаса двутавровые или коробчатые части продольных ригелей выполнены с уширенными нижними поясами, поперечные балки в узлах каркаса шарнирно или жестко соединены с продольными ригелями, а в пролетах каркаса между продольными ригелями установлены дополнительные поперечные несущие балки.

Поставленная цель (требуемый технический результат, достигаемый при использовании изобретения) достигается также тем, что в узле рамного металлического каркаса многоэтажного здания, включающем сопрягаемые друг с другом верхним и нижним торцевыми фланцами двутавровые поэтажные колонны, продольный ригель и поперечные балки СОГЛАСНО ИЗОБРЕТЕНИЯ продольный ригель в зоне сопряжения с соответствующими верхними и нижними торцевыми фланцами колонн выполнен неразрезным, двутаврового сечения, с уширенным верхним и нижним поясами двутавра, плоскость стенок (центральных ребер) двутавров колонн и плоскость станки (центрального ребра) двутавра продольного ригеля совпадают и расположены в соответствующей разбивочной плоскости (оси) здания, верхний и нижний торцевые фланцы колонн соединяются с поверхностью верхнего и нижнего поясов продольного ригеля посредством болтов, а внутри двутавра продольного ригеля в зоне сопряжения с верхним и нижним торцевыми фланцами колонн дополнительно установлены прокладки и вертикальные несущие ребра, расположенные непосредственно под и/или над соответствующими боковыми поясами двутавров сопрягаемых колонн.

При этом в узле рамного каркаса двутавр продольного ригеля в зоне сопряжения с колоннами выполнен с уширенными верхними и нижними поясами, продольный ригель вне зоны сопряжения с фланцами колонн выполнен двутаврового или коробчатого сечения, в зоне сопряжения нижнего фланца колонны с верхним поясом продольного ригеля, параллельно плоскости их сопряжения дополнительно установлены одна или две пластины, прикрепленные к продольному ригелю и поперечным балкам сварными швами, расположенными вдоль продольной оси ригеля, а поперечные балки соединены с продольным ригелем шарнирно или жестко.

Как следует из приведенного выше обзора уровня техники, заявляемые рамный металлический каркас многоэтажного здания и узел рамного металлического каркаса являются новыми, они неизвестны из доступных источников информации, не вытекают явным образом из известного уровня техники, т.е. предложенные решения неочевидны для специалиста и обладают изобретательским уровнем.

По сравнению с прототипами группа изобретений содержит новую, не известную ранее совокупность существенных признаков, поэтому изобретения группы соответствуют требованиям критерия "новизны".

Некоторые отдельные существенные признаки группы изобретений известны, однако совокупность отличительных существенных признаков изобретений среди известных в науке и технике решений в объеме проведенного нами поиска не обнаружена. Кроме этого, отличительные признаки изобретения выполняют новые функции, то есть обеспечивают получение нового технического результата.

Совокупность общих и частных существенных признаков группы изобретений обеспечивает возможность решения поставленной изобретательской задачи и достижения цели изобретений (требуемого технического результата).

Действительно, как будет более подробно показано ниже на примерах конкретной реализации изобретений, предложенные изобретения позволяют не только повысить надежность конструкции каркаса в целом и его узлов в частности, но и одновременно снизить трудоемкость изготовления и монтажа, а также снизить металлоемкость конструкции каркаса и снизить затраты на строительство здания в целом.

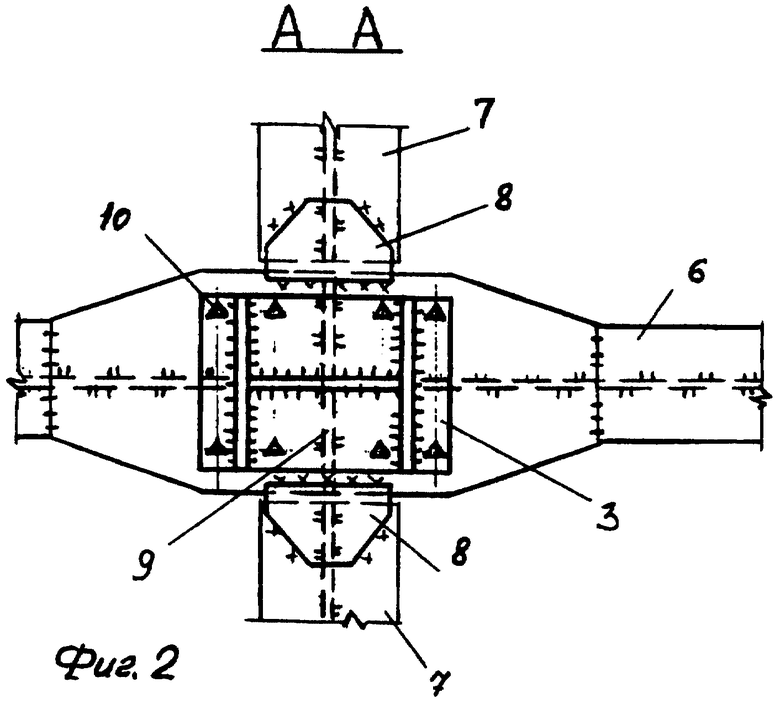

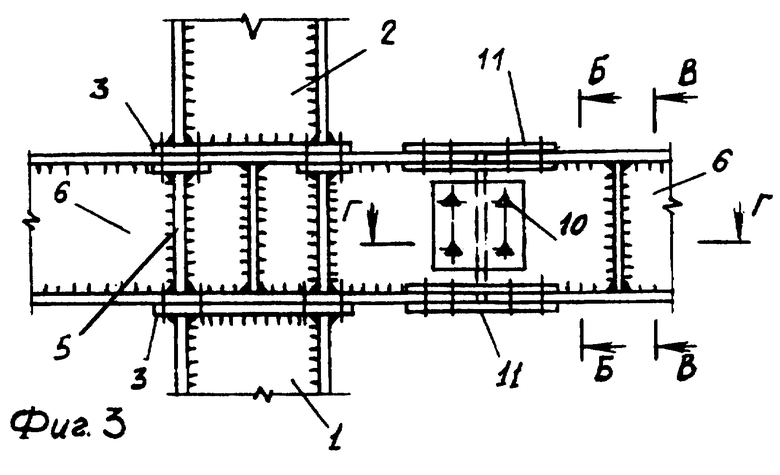

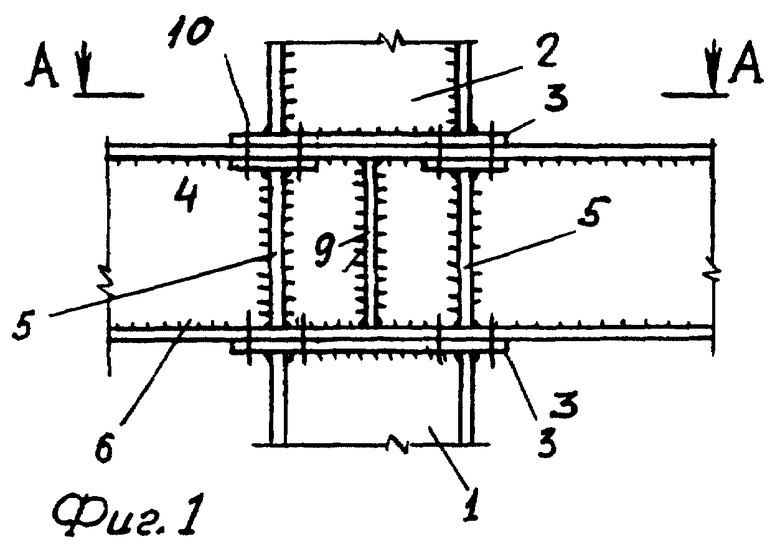

Раскрытие изобретений поясняется чертежами:

на фиг. 1, 2, 3 изображены проекции (сечения) вариантов конструктивного исполнения узла рамного металлического каркаса;

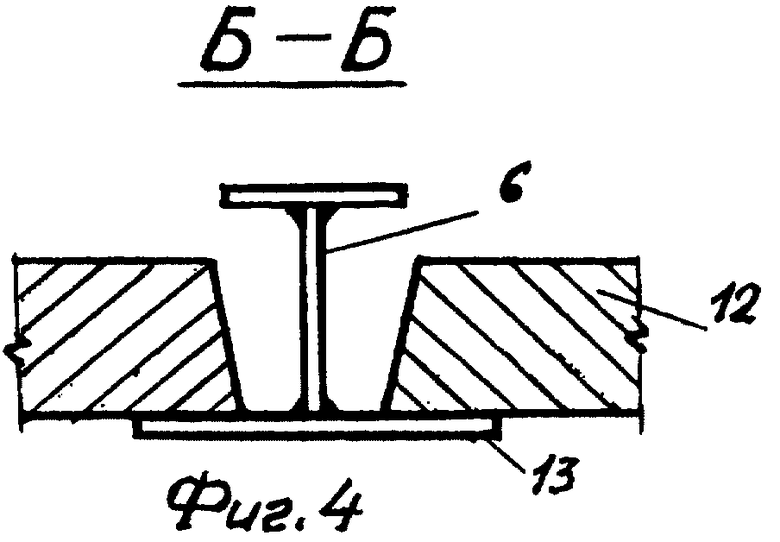

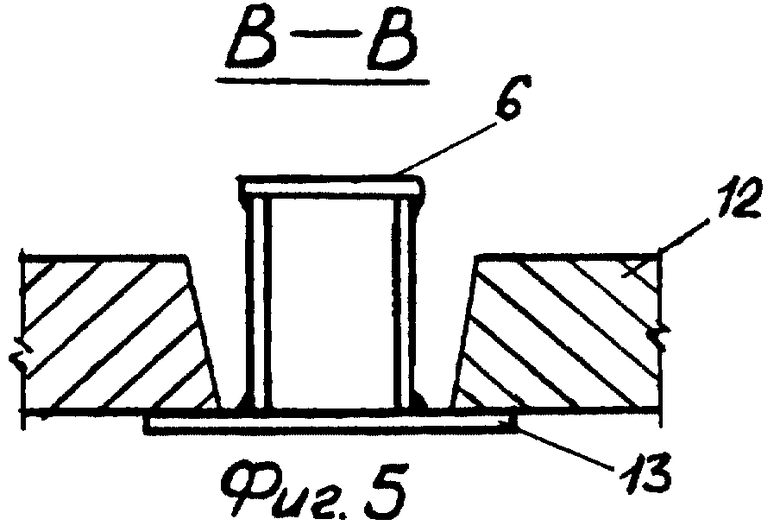

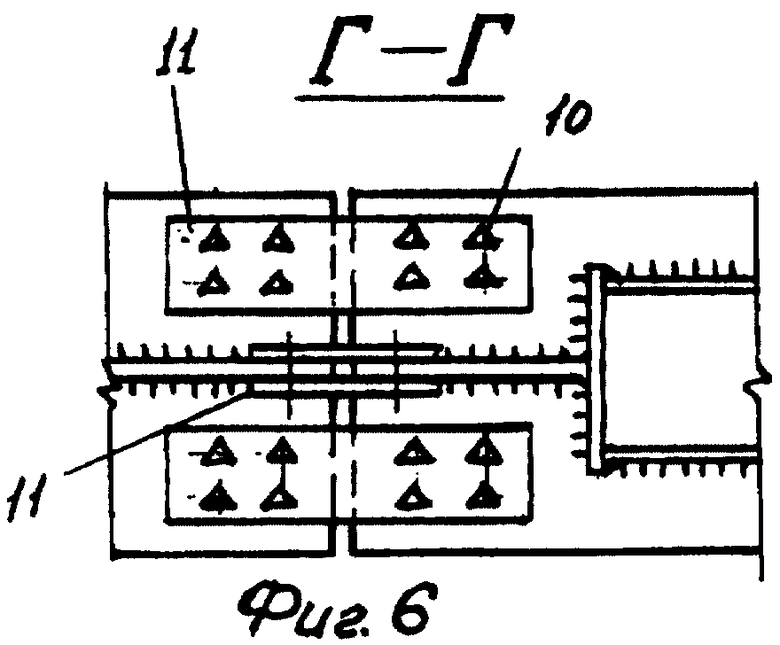

на фиг. 4, 5, 6 - сечения вариантов исполнения продольного ригеля в рамном каркасе с монтажными элементами и элементами (панелями) перекрытия;

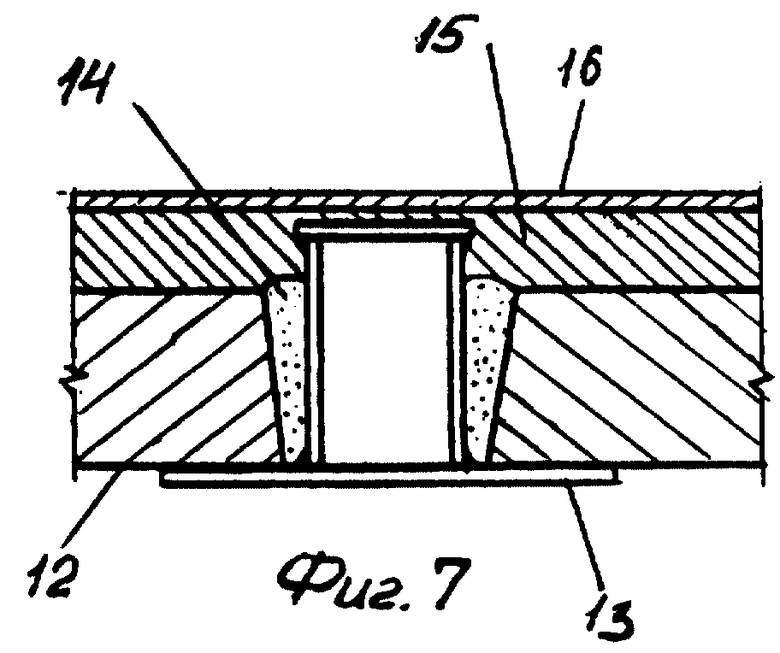

на фиг. 7 - сечение продольного ригеля в рамном каркасе с элементами полового настила;

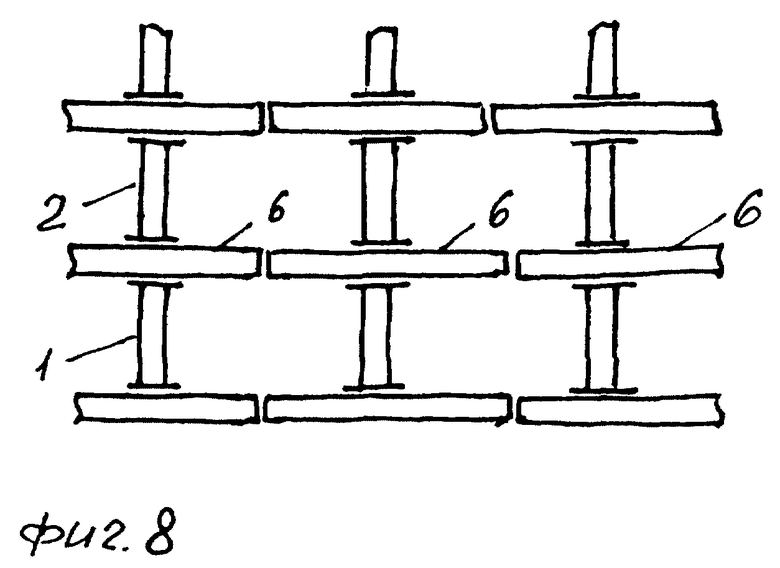

на фиг. 8 - схема сечения рамного металлического каркаса многоэтажного здания по плоскости поверхности верхнего пояса двутавра продольных ригелей;

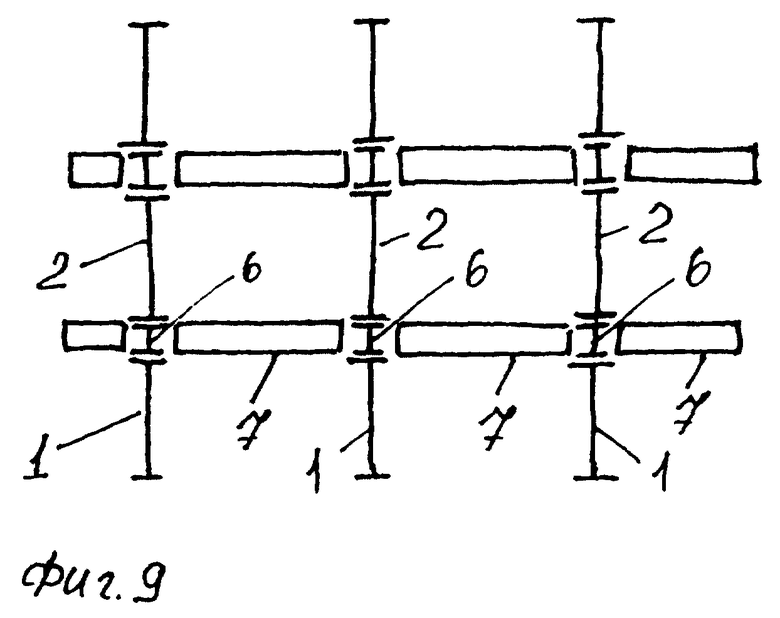

на фиг. 9 - схема сечения рамного металлического каркаса по вертикальной плоскости, перпендикулярной осям продольных ригелей.

Рамный металлический каркас многоэтажного здания (фиг. 1, 2, 3), включающий двутавровые поэтажные колонны, двутавровые продольные ригели и поперечные балки, образован посредством узлов сопряжения поэтажно разрезных нижней 1 и верхней 2 колонн двутаврового сечения с торцевыми фланцами 3 с продольным ригелем 6, имеющим в зоне сопряжение двутавровое сечение и расположенным вдоль продольной разбивочной оси здания, а также поперечными балками 7.

Характерной особенностью изобретения является соединение продольных ригелей 6 друг с другом по всей длине здания вдоль разбивочных осей так, что в зонах сопряжения с колоннами 1 и 2 продольные ригели 6 выполнены неразрезными (фиг. 1, 2, 3, 8), а монтажные стыки продольных ригелей 6 друг с другом расположены между колоннами в пролетах каркаса в малонагруженных зонах (фиг. 3, 6).

В узлах каркаса плоскости стенок (центральных ребер) двутавров колонн 1 и 2 и плоскости стенок (центральных ребер) двутавров продольных ригелей 6 совпадают и расположены в соответствующих разбивочных плоскостях здания (фиг. 1, 2, 3, 9).

В узлах каркаса внутри двутавров продольных ригелей 6 в зонах их сопряжения с колоннами 1 и 2 дополнительно установлены прокладки 4 и дополнительные вертикальные несущие ребра (ребра жесткости) 5, расположенные непосредственно под и/или над соответствующими поясами двутавров сопрягаемых колонн 1 и 2 (фиг. 1, 2, 3).

Продольные ригели 6 в узлах каркаса в зонах сопряжения с колоннами 1 и 2 выполнены с уширенными верхними и нижними поясами двутавров (фиг. 2).

Колонны 1 и 2 сопрягаются с поверхностью верхних и нижних поясов двутавров продольных ригелей 6 посредством верхних и нижних фланцев 3, расположенных соответственно в верхних и нижних торцах колонн 1 и 2 (фиг. 1, 2, 3, 9).

Поперечные балки 7 соединяются с продольными ригелями 6 посредством ребер 9 (фиг. 1, 2). Для увеличения жесткости каркаса в некоторых узлах каркаса в зонах сопряжения нижних фланцев 3 верхних колонн 2 с верхними поясами двутавров продольных ригелей, параллельно плоскости их сопряжения, а также для усиления соединения продольных ригелей 6 с поперечными балками дополнительно установлены пластины 8, прикрепленные к продольным ригелям 6 и поперечным балкам 7 сварными швами, расположенными вдоль оси продольных ригелей 6 (фиг. 2).

В узлах каркаса фланцы 3 колонн 1 и 2 шарнирно соединяются с поверхностью верхних и нижних поясов двутавров продольных ригелей 6 посредством высокопрочных болтов 10.

Продольные ригели 6 в пролетах каркаса соединяются друг с другом посредством высокопрочных болтов 10 и накладных пластин 11 (фиг. 3).

Продольные ригели 6 выполнены в пролетах каркаса двутаврового и/или коробчатого сечения с уширенными нижними поясами (фиг. 4, 5, 7), на которые опираются панели или элементы перекрытия 12 либо монолитные межэтажные перекрытия.

Краевые продольные ригели 6 и поперечные балки 7 с наружной стороны каркаса имеют также уширенные нижние пояса для монтажа и установки стеновых элементов.

В пролетах каркаса между продольными ригелями поперечные балки 7 в узлах каркаса шарнирно или жестко соединены с продольными ригелями. Жесткость соединения обеспечивается посредством пластин 8.

При этом в удлиненных пролетах каркаса между продольными ригелями установлены дополнительные поперечные несущие балки.

После монтажа каркаса и укладки панелей перекрытия 12 на выступающие нижние пояса 13 продольных ригелей монтажные зазоры между продольными ригелями и панелями перекрытия заливают бетоном 14, делают насыпку 15 и закрывают половым настилом 15.

В зонах сопряжения продольных ригелей 6 с колоннами 1 и 2, то есть в зонах наибольших изгибающих моментов, продольные ригели 6 выполнены неразрезными с уширением верхних и нижних поясов двутавра продольных ригелей (фиг. 1, 2, 3, 8).

Восприятие максимального изгибающего момента в узлах каркаса осуществляется продольным ригелем 6. Изгибающие моменты в колоннах, имеющие, как правило, существенно меньшие значения, а также вертикальные и горизонтальные усилия в каркасе передаются через фланцы 3 в торцах колонн посредством высокопрочных болтов 10, работа которых на растяжение облегчается пригрузом (давлением) от вертикальных нагрузок, передающихся с верхней части колонн 2.

Вынесение монтажных стыков продольных ригелей 6 (фиг. 3) в зону действия минимальных изгибающих моментов существенно повышает прочностные показатели (надежность) каркаса, позволяет снизить материалоемкость и трудоемкость монтажа и последующих строительных работ.

Поперечные балки 7, которые при конструкции перекрытия из сборных железобетонных плит 12 (фиг. 4, 5, 7), опирающихся на продольные ригели 6, выполняют функцию рамных связей, имеют незначительные изгибающие моменты в узлах каркаса. Поэтому зоны примыкания поперечных балок 6 к узлам каркаса выполнены в облегченным исполнении посредством ребер 9 и накладных пластин 8 (фиг. 1, 2).

Техническим преимуществом (положительным техническим результатом, достигаемым при реализации изобретения) является то, что выполнение продольных ригелей 6 в узлах каркаса в зонах их сопряжения с колонными неразрезными (сплошными) локализует максимальные усилия, возникающие от изгибающих моментов, внутри одного изготовляемого в заводских условиях элемента (продольного ригеля) и ограничивает влияние изгибающих моментов на колонны, что существенное снижает количество отдельных деталей в высоконагруженных (ответственных) монтажных соединениях, уменьшает стоимость изготовления и монтажа отдельных элементов каркаса и всего здания в целом.

Соединение верхних 2 и нижних 1 частей колонн, воспринимающих (несущих) преимущественно вертикальные нагрузки, с поверхностью продольных ригелей 6 осуществляется посредством фланцевого соединения (фланцев 3) на высокопрочных болтах 10, пригруженных вертикальной нагрузкой. При этом усилия в болтовых соединениях незначительно изменяются в зависимости от уровня этажа, так как увеличивающиеся книзу изгибающие усилия от ветровых нагрузок компенсируются соответствующим увеличением вертикальной весовой нагрузки. Все это снижает трудоемкость монтажа и существенно повышает надежность соединения, что в свою очередь позволяет снизить материалоемкость каркаса в целом.

Вынесение монтажных стыков продольных ригелей друг с другом в зоны действия минимальных изгибающих моментов также повышает надежность конструкции в целом и снижает материалоемкость и трудоемкость соединений и всего каркаса в целом.

Жесткое соединение продольных ригелей с колоннами, выполненное только для отдельных узлов каркаса в отдельных проемах, необходимое для обеспечения жесткости каркаса, с выполнением в остальных узлах шарнирного соединения также резко снижает трудоемкость изготовления и монтажа.

Конкретные размеры, конструктивные особенности и материал узла рамного металлического каркаса и рамного металлического каркаса многоэтажного здания в целом могут выбираться специалистами в зависимости от назначения и исполнения строящегося здания.

В качестве конструктивных материалов могут использоваться практически любые известные и применяемые в строительстве материалы, а также известные технологии монтажа и сборки строительных конструкций.

Изложенные выше подробные описания конструкции узла рамного металлического каркаса и рамного металлического каркаса многоэтажного здания в целом не оставляют никаких сомнений в их осуществимости - материалы, составные элементы и все элементы технологии изготовления конструктивных элементов известны специалистам и хорошо освоены современной техникой.

Приведенные выше примеры практической реализации доказывают возможность получить при использовании изобретений новый технический результат и возможность промышленной применимости изобретений, а также эффективность изобретений по сравнению с известными конструкциями.

В целом, учитывая новизну и неочевидность изобретений (доказанную в разделе "Сущность изобретения"), существенность всех общих и частных признаков изобретений (доказанную в разделе "Раскрытие сущности изобретения"), а также показанную в разделах "Примеры реализации изобретений" и "Промышленная применимость" осуществимость изобретения и достижение поставленных изобретением задач, по нашему мнению, заявленная группа изобретений удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Можно утверждать, что изобретения группы соответствуют требованиям критерия "изобретательского уровня", а проведенный анализ показывает также, что все общие и частные признаки группы изобретений являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретений, но и позволяют реализовать изобретение промышленным способом.

Кроме этого, анализ совокупности существенных признаков изобретений группы и достигаемого при их использовании технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между изобретениями группы и предназначенность конструкции узла рамного металлического каркаса и непосредственно для рамного металлического каркаса многоэтажного здания в целом, что позволяет объединить два изобретения в одной заявке.

Источники информации

1. Ф.Харт, В. Хенн, Х. Зонтаг. "Атлас стальных конструкций. Многоэтажные здания". Стройиздат. 1977 г., стр. 236-237.

2. А.с. СССР N 1030507, E 04 B 1/24, F 04 D 1/58, опубл. 23.07.1983, БИ N 27.

3. A.c. СССР N 1511347, E 04 B 1/38; опубл. 30.09.1989, БИ N36.

4. A.c. СССР N 1778251, E 04 B 1/24; опубл. 30.11.1992, БИ N44.

5. A.c. СССР N 1728408, E 04 B 1/38; опубл. 23.04.1992, БИ N 15.

6. A. c. СССР N 1724826, E 04 B 1/24, опубл. 07.04.1992 г., БИ N13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ КАРКАС ЗДАНИЯ | 2000 |

|

RU2183708C1 |

| ЖЕЛЕЗОБЕТОННЫЙ СБОРНО-МОНОЛИТНЫЙ КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ | 2002 |

|

RU2226593C2 |

| Металлический каркас многоэтажного здания | 1977 |

|

SU619607A1 |

| Металлический каркас многоэтажногоМНОгОпРОлЕТНОгО здАНия | 1979 |

|

SU838020A1 |

| УЗЕЛ МЕТАЛЛИЧЕСКОГО РАМНОГО КАРКАСА ЗДАНИЯ | 2011 |

|

RU2484212C1 |

| МЕТАЛЛИЧЕСКИЙ КАРКАС ЗДАНИЯ И СПОСОБЫ ЕГО ВОЗВЕДЕНИЯ | 2013 |

|

RU2574109C2 |

| СБОРНО-МОНОЛИТНЫЙ КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2007 |

|

RU2318099C1 |

| МЕТАЛЛИЧЕСКАЯ НЕСУЩАЯ КОНСТРУКЦИЯ ПОКРЫТИЯ | 2007 |

|

RU2361982C1 |

| ЗДАНИЕ МНОГОФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2345200C2 |

| Сборный железобетонный каркас многоэтажного здания | 1977 |

|

SU737580A1 |

Изобретения относятся к области строительства многоэтажных зданий различного назначения со свободными от вертикальных связей пространствами этажей и увеличенным шагом колонн. Технической задачей изобретения является повышение надежности при одновременном снижении трудоемкости и снижении металлоемкости рамного металлического каркаса (Кр) многоэтажного здания. Кр включает двутавровые поэтажные колонны (Кл), двутавровые продольные ригели (ПрР) и поперечные балки (ПБ), ПрР соединены друг с другом по всей длине здания вдоль разбивочных осей так, что в зонах сопряжения (ЗС) с Кл они выполнены неразрезными, а монтажные стыки ПрР друг с другом расположены в пролетах Кр между Кл в малонагруженных зонах, при этом плоскости стенок двутавров (ДТ) Кл и плоскости стенок ДТ ПрР совпадают и расположены в соответствующих осях, внутри ДТ ПрР в ЗС с Кл дополнительно установлены вертикальные несущие ребра, расположенные непосредственно под и/или над соответствующими поясами ДТ сопрягаемых Кл, а ПрР в ЗС с колоннами выполнены с уширенными верхними и нижними поясами двутавров. В узле рамного металлического К многоэтажного здания, включающем сопрягаемые друг с другом верхним и нижним торцевыми фланцами двутавровые поэтажные КЛ, ПрР и ПБ, ПрР в зоне сопряжения с соответствующими верхними и нижними торцевыми фланцами Кл выполнен неразрезным, двутаврового сечения, с уширенным верхним и нижним поясами ДТ, причем плоскости стенок ДТ Кл и плоскость стенки ДТ ПрР совпадают и расположены в соответствующей разбивочной оси здания, а внутри ДВ ПрР в зоне сопряжения с верхним и нижним торцевыми фланцами Кл дополнительно установлены вертикальные несущие ребра, расположенные непосредственно под и/или над соответствующими боковыми поясами ДВ сопрягаемых Кл. 2 с. и 4 з.п.ф-лы, 9 ил.

| Металлический каркас многопролетного здания | 1990 |

|

SU1724826A1 |

| БЕЛЕНЯ Е.И | |||

| и др | |||

| Металлические конструкции | |||

| - М.: Стройиздат, 1982, с.302 | |||

| Вращатель бурильной машины | 1982 |

|

SU1033725A1 |

| ХАРТ Ф | |||

| и др | |||

| Атлас стальных конструкций | |||

| Многоэтажные здания | |||

| - М.: Стройиздат, 1977, с.104,235 рис.5, с.112,113,237 рис.6,7 | |||

| ФАЙБИЩЕНКО В.К | |||

| Металлические конструкции | |||

| - М.: Стройиздат, 1984, с.61,62,73,74,159,160. | |||

Авторы

Даты

2000-03-10—Публикация

1998-08-19—Подача