Изобретение относится к области технологии подготовки нефти на нефтепромыслах и нефтеперерабатывающих предприятиях, в частности к технике разделения эмульгированных углеводородных сред, а именно - к установкам обезвоживания и обессоливания нефти на нефтепромыслах и нефтеперерабатывающих предприятиях.

Суть обезвоживания и обессоливания нефти при ее подготовке, как на нефтепромыслах, так и на нефтеперерабатывающих заводах (НПЗ) сводится к деэмульсации водонефтяной эмульсии и отделению пластовой воды на первой ступени производства и солесодержащих промывных вод на последующих, в результате чего остаточная концентрация солей в товарной нефти на нефтепромыслах достигает стандартизированного уровня не выше 40-50 мг/л, а в нефти на НПЗ, подаваемой на установку переработки - уровня не выше 5 мг/л.

Основной, практически повсеместно распространенной на сегодняшний день в технологической практике нефтедобывающих и нефтеперерабатывающих предприятий, является комбинированная установка, сочетающая теплохимический отстой с электрохимическим обезвоживанием и обессоливанием [Тронов В.П. Промысловая подготовка нефти. М., Недра, 1977, с. 250, рис. 93].

Теплохимический отстой может выполняться в несколько ступеней, количество которых зависит от глубины обезвоживания и обессоливания на каждой, обусловливаемых свойствами нефти и характером водонефтяной эмульсии, объемом обрабатываемого сырья, эффективностью выбранного деэмульгатора, условиями и уровнем организации контакта промывочных вод с водонефтяной эмульсией, конструкционными особенностями и объемом аппаратов - отстойников.

Электрохимическая обработка является завершающей стадией, характеризующейся глубоким обезвоживанием и обессоливанием. В производственной технологической практике общее название комбинированной установки по обезвоживанию и обессоливанию нефти определено последней стадией обработки - электрохимической, и установка носит название ЭЛОУ - электрообессоливающая установка.

Установки обезвоживания и обессоливания при разных объемах подготовки нефти на промыслах и на НПЗ аналогичны, а основное различие заключается в количестве единиц и объемах технологического и емкостного оборудования.

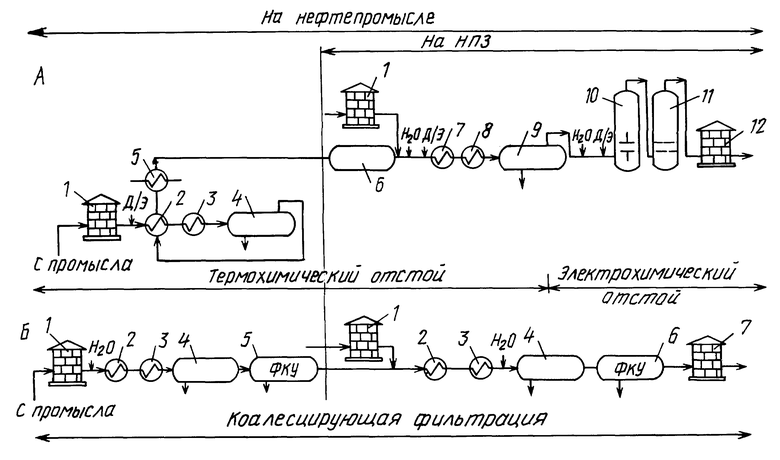

Принципиальная действующая технологическая схема обезвоживания и обессоливания нефти, как на нефтепромыслах, так и на НПЗ, на известной установке включает оборудование для проведения теплохимического отстоя, как правило, под давлением, и последующего электрохимического процесса деэмульсации и в общем виде изображена на чертеже (А).

Нефть с промысла, освобожденная от газа, в виде водонефтяной эмульсии поступает в приемные сырьевые резервуары (1) и далее в группу теплообменников (2), откуда, нагретая до 35-60oC, поступает в подогреватели (3) для нагрева до необходимой по условиям технологического процесса температуры (до 100oC и выше). Перед подачей нефти в теплообменники в нее вводится деэмульгатор и рециркулирующая отстойная вода. Обработанная деэмульгатором и нагретая до необходимой температуры нефть поступает в отстойные емкости (4), в которых происходит разрушение водонефтяной эмульсии и отделение пластовой воды и мехпримесей от нефти в течение значительного времени (1-3 часа).

Частично обезвоженная и частично обессоленная нефть поступает далее в сырьевую группу теплообменников (5), из которых, отдав часть тепла, поступает в промежуточные емкости (6).

Представленная часть схемы является начальной ступенью для нефтедобывающих производств, а дальнейшее ее описание является общим для нефтедобывающих и нефтеперерабатывающих производств.

Из промежуточных емкостей (6), а на НПЗ из сырьевых резервуаров (1), нефть после смешивания с деэмульгатором и пресной водой поступает в теплообменники (7) и подогреватели (8) и далее - в отстойники (9). В отстойниках под действием деэмульгатора и температуры происходит разрушение водонефтяной эмульсии, и отделение солесодержащей воды от промытой нефти в течение значительного времени (часа и более).

Вся вышеописанная технологическая цепочка известной установки представляет собой термохимическую стадию, а далее начинается электрохимическая стадия технологии подготовки нефти - ее глубокого обезвоживания и обессоливания до норм, требуемых на производстве.

Из отстойников (9) после дополнительного смешивания с деэмульгатором и нагретой водой нефть поступает в электродегидраторы первой ступени (10) и далее - в электродегидраторы второй ступени (11). Эти аппараты предназначены для разрушения водонефтяной эмульсии под действием электрического поля, и глубокого отделения солесодержащей воды от промытой нефти, выполняя дополнительно и роль статических отстойников. Обе ступени электрообезвоживания и обесооливания содержат значительное количество аппаратов (до 6 и более каждая).

Из электродегидраторов второй ступени обезвоженная и обессоленная до требуемых норм нефть поступает в емкости (12), из которых на нефтепромыслах, как товарная, направляется потребителям, а на НПЗ, как подготовленная нефть, поступает по заводской технологической схеме на переработку.

Несмотря на нечувствительность технологического процесса подготовки нефти к любым колебаниям содержания воды на известной установке, благодаря воздействию мощных факторов (реагента, температуры, электрического поля), а также на возможность увеличения эффективности процесса обезвоживания подбором реагентов без изменения оборудования и аппаратуры, можно назвать ряд существенных недостатков.

Термохимическая и электрохимическая стадии технологического процесса многоступенчаты, в результате того, что глубина обезвоживания и обессоливания в аппаратах - отстойниках увеличивается постепенно, достигая требуемого стандартизированного уровня, как правило, только после второй ступени электродегидраторов.

Так как, основным принципом раздела водной и нефтяной фаз при деэмульсации, после химической и электрохимической обработки эмульсии является отстой в аппаратах - отстойниках, который занимает значительное время (1-3 и возможно более часов), установки обезвоживания и обессоливания нефти громоздки, сложны в обслуживании и занимают значительную площадь из-за большого количества единиц однотипного металлоемкого и дорогостоящего оборудования, имеющего значительные объемы.

Известные установки энергоемки в результате использования значительных количеств тепловой и электрической энергии.

Реагентное хозяйство является дорогостоящим, т.к. эффективные деэмульгаторы относятся к перечню дорогостоящей импортной продукции.

Использование для отмывки солей значительных объемов (до 25% и более от объема подготавливаемой нефти) промывочных вод, включая и рециркулируемые, при содержании в них определенной концентрации деэмульгаторов, создает определенные проблемы на промыслах при закачке отработанных вод в поглощающие горизонты, а на НПЗ увеличивает нагрузку на очистные биологические сооружения, обусловливая дополнительные материальные и энергетические затраты.

Устранение недостатков достигается тем, что установка обезвоживания и обессоливания нефти, включающая сырьевые резервуары, теплообменники и подогреватели, промежуточные емкости, узлы смешивания водонефтяной эмульсии с промывочными водами, емкости сбора подготовленной нефти, снабжена фильтрующе-коалесцирующими устройствами, установленными после узла смешивания нагретой нефти с нагретыми промывочными водами, выполненными в виде емкостей, оснащенных влагоотделительными пакетами, перекрывающими рабочее сечение аппаратов, составленными из композиции материалов - пористо-ячеистых металлов и (или) сплавов и (или) пористо-ячеистых полимерных материалов с фиксированной пористо-ячеистой структурой.

На чертеже (Б) в общем виде представлена принципиальная технологическая схема предлагаемой установки для обезвоживания и обессоливания нефти, как на нефтепромыслах, так и на нефтеперерабатывающих предприятиях.

Установка содержит сырьевые резервуары (1), теплообменники (2) и подогреватели (3), вводы и приспособления (узлы) для подачи и смешивания промывочных вод с нагретой нефтью (водонефтяной эмульсией), промежуточные емкости (4), фильтрующе-коалесцирующие устройства (5,6) и резервуары для приема подготовленной нефти (7).

Установка работает следующим образом.

Нефть с промысла, освобожденная от газа, в виде водонефтяной эмульсии поступает в сырьевые резервуары (1) и далее в группу теплообменников (2) и подогревателей (3) для нагрева до 30-70oC. Уровень нагрева водонефтяных эмульсий обусловлен свойствами нефтей и условиями конкретной технологии. Перед подачей нефти в теплообменники в нее вводится рециркулирующая вода. Нагретая водонефтяная эмульсия поступает в промежуточную емкость (4) для отделения основной массы пластовой воды и мехпримесей, и далее - в фильтрующе- коалесцирующее устройство - ФКУ (5).

В ФКУ в процессе коалесцирующей фильтрации нагретой водонефтяной эмульсии через композицию пористо-ячеистых материалов, происходит деэмульсация, отделение пластовой воды и мехпримесей от нефти. Представленная часть принципиальной технологической схемы процесса подготовки нефти на предлагаемой установке является начальной ступенью обезвоживания и обессоливания для нефтепромыслов, а дальнейшая часть схемы аналогична, как для нефтепромыслов, так и для НПЗ.

Из ФКУ (5) глубоко обезвоженная, но не обессоленная до требуемых пределов на нефтепромысле, (а на НПЗ из сырьевого резервуара (1)), нефть поступает в теплообменники (2) и подогреватели (3) для нагрева до 30-70oC и дальше, смешиваясь с нагретой водой оптимального качества для эффективной отмывки солей на данной ступени обезвоживания и обессоливания, водонефтяная эмульсия поступает в ФКУ (6). Для обеспечения высокой эффективности промывки нефти используют разнообразные приемы и приспособления для эффективного смешивания водной и нефтяной фаз. В ФКУ в процессе фильтрации через влагоотделительный пакет происходит разрушение эмульсии, отделение от нефти солесодержащей воды и мехпримесей. Фильтрующе-коалесцирующие пакеты в ФКУ на разных ступенях обезвоживания и обессоливания могут отличаться, т.к. составляются из оптимальных композиций материалов в зависимости от качества и состава водонефтяной эмульсии на каждой ступени производственной схемы установки. Глубоко обезвоженная и обессоленная до требуемых норм нефть поступает в сборные емкости (7), из которых на нефтепромыслах, как товарная, нефть поступает потребителям, а на НПЗ, как подготовленная, поступает на переработку.

В предлагаемой установке фильтрующе-коалесцирующее устройство является высоко эффективным и высоко производительным аппаратом несложной конструкции. Высокие показатели использования ФКУ в таком довольно сложном технологическом процессе, как обезвоживание и обессоливание нефти при ее подготовке, обусловлены тем, что для деэмульсации в процессе коалесцирующей фильтрации через влагоотделительный пакет используются композиции из олеофильных и гидрофильных пористо-ячеистых металлических и полимерных материалов с высокоразвитой коалесцирующей поверхностью, подобранной с учетом свойств и характера обрабатываемой углеводородной среды, в частности водонефтяных эмульсий. Своеобразная пористо-ячеистая фиксированная структура используемых материалов при свободном объеме в пределах 93-95% практически не создает гидравлического сопротивления непрерывному эмульгированному водонефтяному потоку в процессе деэмульсации, обеспечивая большие производительности в крупнотоннажных технологиях.

При варьировании олеофильными и гидрофильными свойствами фильтрующе-коалесцирующих материалов в композиции, обеспечиваются: задержка влагоотделительным пакетом на входе крупнодисперсной влаги, содержащей мехпримеси; эффективная коалесценция мелкодисперсной влаги внутри пакета и быстрая эвакуация коалесцированной влаги по внутренним стенкам структуры материалов, с обеспечением высокой степени отделения мельчайших капель солесодержащей воды, обеспечивая наряду с глубоким обезвоживанием нефти и глубокое ее обессоливание.

Фильтрующе-коалесцирующая композиция влагоотделительного пакета при условии использования ее с учетом свойств составляющих материалов при избирательной фильтрации водонефтяных эмульсий различного качества при различной степени обводненности и устойчивости длительное время не требует регеренерации, которая при необходимости может быть осуществлена путем промывки пакета обратным ходом продукта или продувки воздухом, или пропаривания.

Таким образом, включение в предлагаемую установку обезвоживания и обессоливания нефти фильтрующе-коалесцирующего устройства существенно изменило технологические параметры подготовки нефти при ее обезвоживании и обессоливании, а также и общий вид известной установки (ЭЛОУ).

Высокая эффективность работы ФКУ при оптимальных вариантах состава композиции в водоотделительных пакетах из набора пористо-ячеистых металлических и полимерных материалов, испытанных на пилотных установках на реальных промышленных средах, выразились в следующем.

В сырой нефти с ЭЛОУ на Московском НПЗ после одноразовой (одноступенчатой) промывки без деэмульгатора расчетным количеством воды на пилотной установке и после фильтрации при 60oC через ФКУ с композицией из пористо-ячеистых металлических и полимерных материалов содержание воды в нефти снизилось с 19 до 0,04% об., содержание солей с 34,9 до 4,83 мг/л.

В сырой нефти с ЭЛОУ на Ангарском НПЗ в аналогичных условиях эксперимента при фильтрации через композицию полимерных материалов содержание воды в нефти снизилось с 18,0 до 0,03% об., а содержание солей с 47,0 до 5,4 мг/л.

На нефтепромысле при деэмульсации нагретой нефти в ФКУ с влагоотделительным пакетом из композиции пористо-ячеистых металлических и полимерных материалов без добавки промывочных вод и деэмульгаторов за время пребывания в аппарате 10-15 мин, т.е. только в процессе отделения пластовой воды в самом начале промышленной схемы, глубина обезвоживания составила 99,1% при снижении содержания воды от 31,3 до 0,28% об.; при этом содержание солей снизилось от 38 г/л до 132 мг/л.

Эффективность процесса коалесцирующей фильтрации нагретой водонефтяной эмульсии в ФКУ через влагоотделительный пакет, составленный из композиции высокоэффективных пористо-ячеистых материалов с высокоразвитой коалесцирующей поверхностью, значительно превышает эффективность процесса разрушения эмульсии под воздействием таких эффективных факторов, как действие деэмульгаторов, электрического поля и высокой температуры на известной установке. Увеличение глубины обезвоживания уже на начальных ступенях производственной технологической схемы приведет к сокращению общей схемы подготовки нефти. Глубокое обезвоживание и обессоливание позволяет резко снизить коррозионную активность нефтяного сырья в условиях транспортировки.

С повышением интенсификации технологии процесса подготовки изменились временные характеристики процесса разрушения эмульсии. Если на известной установке время разделения эмульсии в отстойниках измерялось часами (1-3 и даже более), то при оптимально выбранных технологических параметрах процесса, производительности ФКУ и оптимальных характеристик фильтрующе-коалесцирующих материалов влагоотделительного пакета, время разделения эмульсии на предлагаемой установке равно времени фильтрации ее через влагоотделительный пакет, т.е. времени контакта с фильтрующе-коалесцирующей поверхностью, исключая стадию отстоя. Это также влечет за собой сокращение единиц оборудования в схеме установки и удешевление.

При снижении температурных пределов нагрева водонефтяной эмульсии и промывочных вод до 30-70oC уменьшились габариты теплообменной аппаратуры, снизились энергетические и материальные затраты, резко снизился объем и количество аппаратов - отстойников, что приводит к упрощению и удешевлению технологии и затрат на металлоемкое оборудование для установки. Снижается объем водопотребления.

С исключением необходимости реагентной обработки водонефтяных эмульсий с использованием дорогостоящих деэмульгаторов, не нужны узлы приготовления и дозированной подачи реагента. Это упрощает технологическую схему, снижает объем используемого оборудования и значительно удешевляет технологию на установке подготовки нефти при ее обезвоживании и обессоливании.

С исключением необходимости электрохимической обработки водонефтяных эмульсий в электродегидраторах отсутствует в технологической схеме еще одна очень трудоемкая, энергоемкая и металлоемкая стадия, включающая значительное количество аппаратов больших объемов, занимающих большую производственную площадь. Это существенно упрощает схему установки и значительно снижает затраты на используемое технологическое оборудование.

Двухстадийная и многоступенчатая технология обезвоживания и обессоливания нефти на известной установке (ЭЛОУ) может быть с успехом заменена на процесс двух-трех ступенчатой коалесцирующей фильтрации через фильтрующе-коалесцирующие устройства на предлагаемой установке обезвоживания и обессоливания нефти при значительном упрощении и удешевлении технологии подготовки нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1999 |

|

RU2146550C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 2000 |

|

RU2217209C2 |

| УСТАНОВКА ПРОМЫСЛОВОГО СБОРА, ТРАНСПОРТА И ПЕРВИЧНОЙ ПОДГОТОВКИ НЕФТИ И ГАЗА | 2008 |

|

RU2354431C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1997 |

|

RU2105584C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНЫХ СРЕД | 1997 |

|

RU2105583C1 |

| УСТРОЙСТВО ДДЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1997 |

|

RU2105585C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1996 |

|

RU2094083C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162725C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГЕТЕРОФАЗНЫХ СИСТЕМ | 1997 |

|

RU2105595C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ И ОБЕЗВОЖИВАНИЯ ТЯЖЕЛОЙ ВЯЗКОЙ НЕФТИ И ЛОВУШЕЧНОГО НЕФТЕПРОДУКТА | 2002 |

|

RU2230771C2 |

Изобретение относится к области технологии подготовки нефти на нефтепромыслах и нефтеперерабатывающих предприятиях, в частности к технике разделения эмульгированных углеводородных сред, а именно - к установкам для обезвоживания и обессоливания на нефтепромыслах и нефтеперерабатывающих предприятиях. Установка снабжена фильтрующе-коалесцирующими устройствами, установленными после узла смешивания нагретой нефти с нагретыми промывочными водами и выполненными в виде емкостей, оснащенных влагоотделительными пакетами, перекрывающими рабочее сечение аппаратов и составленными из композиции материалов - пористо-ячеистых металлов, и(или) сплавов, и(или) пористо-ячеистых полимерных материалов с фиксированной пористо-ячеистой структурой. Технический результат состоит в повышении эффективности и интенсификации, а также упрощении и удешевлении процесса обезвоживания и обессоливания нефти. 1 ил.

Установка обезвоживания и обессоливания нефти, включающая сырьевые резервуары, теплообменники и подогреватели, промежуточные емкости, узлы смешивания водонефтяной эмульсии с промывочными водами, емкости сбора подготовленной нефти, отличающаяся тем, что установка снабжена фильтрующе-коалесцирующими устройствами, установленными после узла смешивания нагретой нефти с нагретыми промывочными водами и выполненными в виде емкостей, оснащенных влагоотделительными пакетами, перекрывающими рабочее сечение аппаратов и составленными из композиции материалов - пористо-ячеистых металлов, и(или) сплавов, и(или) пористо-ячеистых полимерных материалов с фиксированной пористо-ячеистой структурой.

| Тронов В.П | |||

| Промысловая подготовка нефти | |||

| - М.: Недра, 1977, с.250, рис.93 | |||

| US 3592752 A, 13.07.1971 | |||

| Установка для сбора и подготовки нефти | 1982 |

|

SU1029984A1 |

| Способ подготовки нефти к переработке | 1981 |

|

SU997719A1 |

| Установка подготовки товарной нефти | 1984 |

|

SU1214136A1 |

| US 4481130 A, 06.11.1984 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-03-20—Публикация

1999-08-24—Подача