Изобретение относится к области управляемого термоядерного синтеза и может быть применено для ввода топлива в термоядерные установки.

Известны пневматические инжекторы макрочастиц термоядерного топлива [1], в которых макрочастицы ускоряются сжатым газом и вбрасываются в плазму. Их недостатком является наличие большого количества газа, сопровождающего ускоренную макрочастицу, который нельзя пропускать в плазму, поскольку это приведет к прекращению термоядерной реакции. Для этого используют сложную систему откачки и очистки газа.

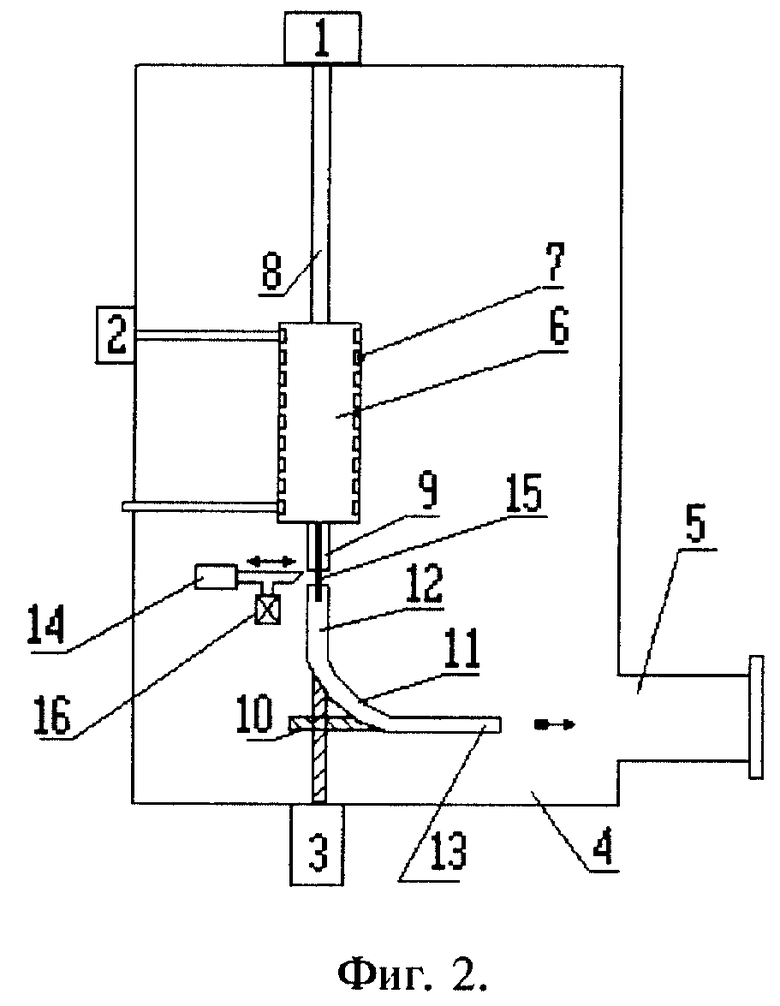

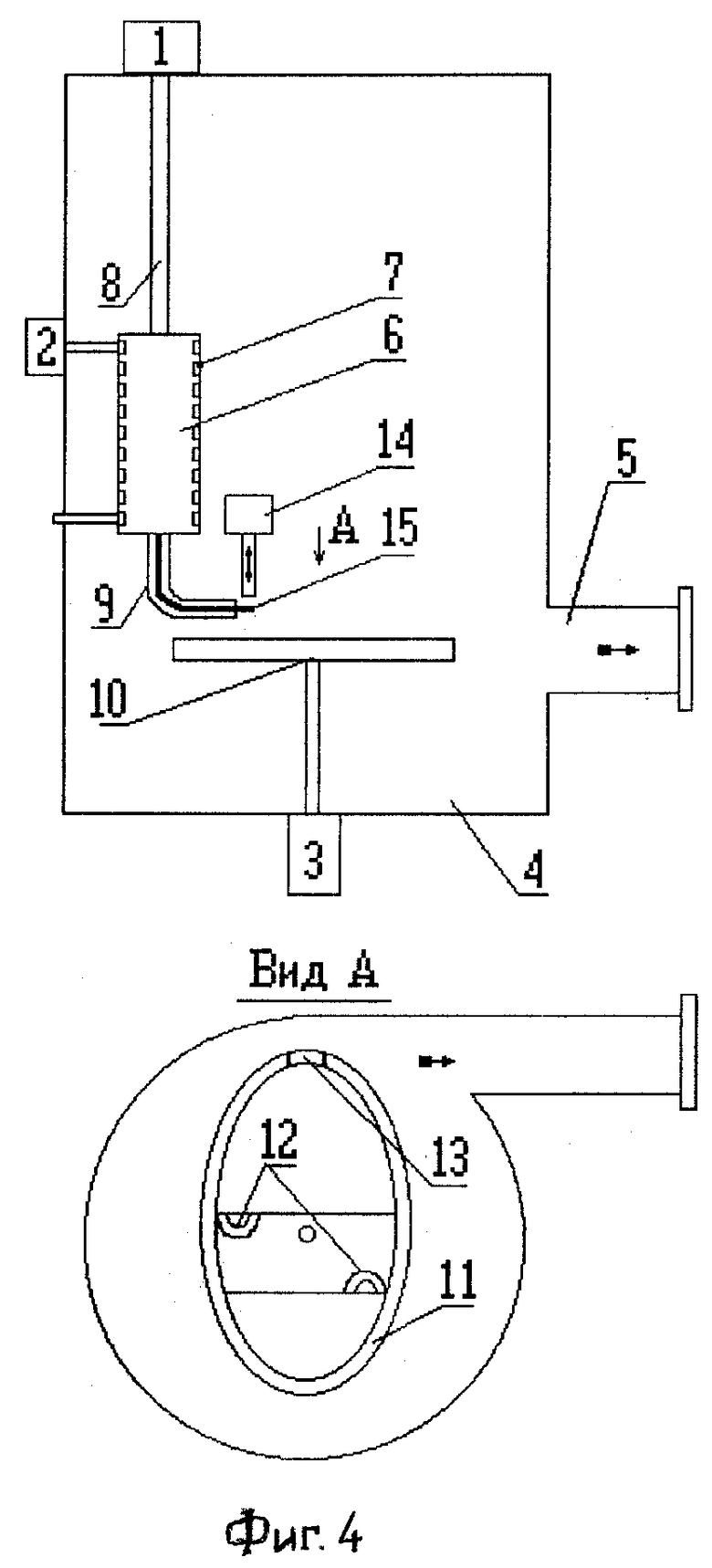

За ближайший аналог выбран центробежный инжектор /2/, состоящий (см. фиг. 4) из системы 1 подготовки и подачи топлива, системы 2 подачи охлаждающего агента (жидкого гелия), привода 3 вращения ротора, высоковакуумной камеры 4 с выходным патрубком 5 для выхода макрочастиц, с размещенными в ней экструдером 6, снабженным теплообменником 7 и патрубком 8 для ввода топлива, экструзионной головкой 9, имеющей сквозной канал с входным и выходным отверстиями для прохода топлива; ротором 10, имеющим профилированный канала 11 для ускорения макрочастиц с входным 12 и выходным 13 участками; блоком 14 отрезания и подачи макрочастиц на входной участок профилированного канала ротора. Из экструдера выдавливается ледяной стержень 15 из замороженных с помощью теплообменника твердых изотопов водорода, являющихся термоядерным топливом, часть которого отрезается блоком отрезания и подачи макрочастиц и подается на входной участок канала ротора. За счет вращения ротора макрочастица ускоряется вдоль профилированного канала и вылетает из выходного участка канала ротора в патрубок высоковакуумной камеры.

Недостатком инжектора является низкая надежность попадания ускоренных макрочастиц в выходной патрубок высоковакуумной камеры. Настройка работы блока отрезания и подачи макрочастиц производится по положению входного участка канала ротора, чтобы обеспечить попадание макрочастиц в профилированный канал ротора и их ускорение в нем. Имеют место произвольные задержки времени между моментом отрезания макрочастиц и их попаданием в профилированный канал ротора. Разброс во времени приводит к тому, что макрочастицы в 10-30% случаях вылетают из выходного участка канала ротора в момент, когда их направление движения уже не находится на оси выходного патрубка высоковакуумной камеры, и поэтому макрочастица не попадает в этот патрубок или разрушается при ударе об его стенку.

Технической задачей является повышение надежности вылета неразрушаемых макрочастиц из выходного патрубка высоковакуумной камеры инжектора.

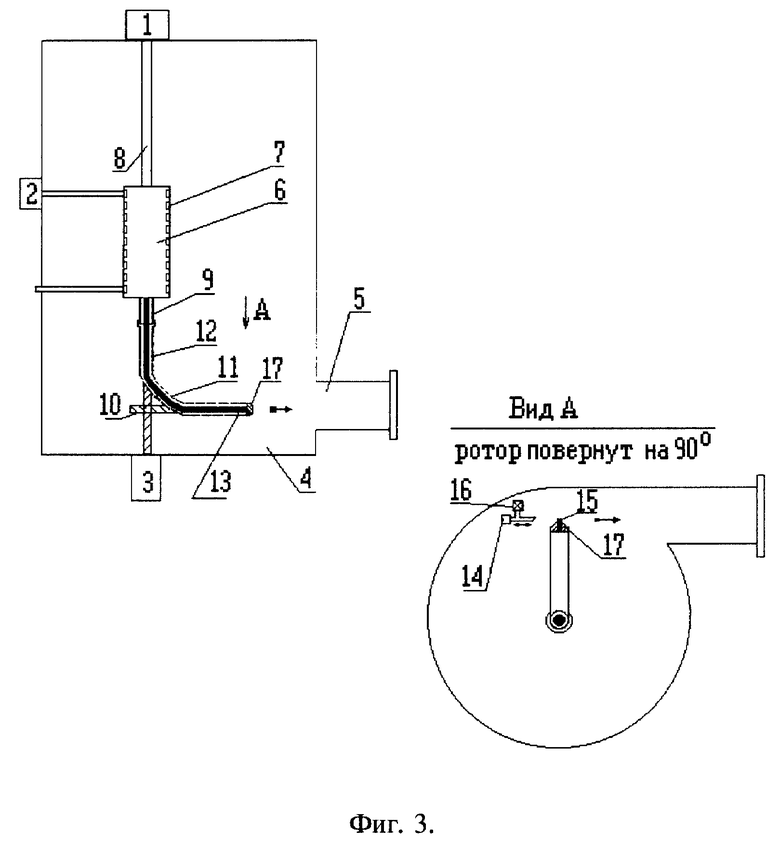

Решение технической задачи достигается тем, что в центробежном инжекторе макрочастиц термоядерного топлива, состоящем из системы подготовки и подачи топлива, системы подачи охлаждающего агента, привода вращения ротора, высоковакуумной камеры с входным патрубком для вылета макрочастиц, с размещенными в ней экструдером, снабженным теплообменником и патрубком для ввода топлива; экструзионной головкой, имеющей сквозной канал с входным и выходным отверстиями для прохода топлива; ротором, имеющим профилированный канал для ускорения макрочастиц с входным и выходным участками; блоком отрезания и подачи макрочастиц; 1) входной участок профилированного канала ротора размещен на оси вращения ротора; 2) дополнительно к п.1 ось канала экструзионной головки в месте расположения ее выходного отверстия совпадает с осью вращения ротора, а блок отрезания и подачи макрочастиц снабжен быстродействующим испарителем макрочастиц или каналом для подачи газа. Испаритель макрочастиц может представлять из себя электродуговой разрядник, лазер, электронный пучок или другой источник нагрева твердых изотопов водорода, находящихся при температуре около 10 К; 3) дополнительно к п.2, в стенках профилированного канала ротора выполнены отверстия вдоль всей его длины за исключением участка непосредственно примыкающего к выходному участку канала ротора, который снабжен дополнительной экструзионной головкой, а блок отрезания и подачи макрочастиц размещен так, что направление движения отрезанных макрочастиц совпадает с осью выходного патрубка высоковакуумной камеры.

Сущность изобретения заключается в том, что входной участок вращающегося канала ротора введен в ось вращения последнего и поэтому положение входного канала ротора, в который подаются макрочастицы из системы отрезания и подачи макрочастиц, зафиксированного по отношению к другим частям инжектора, и в первую очередь по отношению к экструзионной головке. Несмотря на вращение входной участок канала ротора не смещается по отношению к стержню твердого топлива, выдавливаемому из экструзионной головки. Это позволяет настраивать работу блока отрезания и подачи макрочастиц не по положению входного участка канала ротора, чтобы обеспечить попадание макрочастиц в канал ротора, а по положению выходного участка канала ротора относительно выходного патрубка высоковакуумной камеры.

По п. п. 2 и 3 существенно, что ледяной стержень из твердых изотопов водорода выдавливается из экструзионной головки непосредственно во входной участок вращающегося канала ротора. При этом по п.2 существенно, что при отрезании части стержня получающаяся макрочастица уже будет находиться в канале ротора, а возникающий пар и другие силы начнут ускорять ее вдоль канала без задержек, связанных с попаданием макрочастицы в канал ротора. Наличие испарителя или клапана в блоке отрезания макрочастиц приведет к тому, что пар от макрочастицы или дополнительный газ еще быстрее начнут перемещать отрезанную макрочастицу вдоль канала ротора и сократят время случайных задержек между моментом отрезания и ускорением макрочастиц.

По п. 3 существенно, что стержень из твердых изотопов водорода при температурах на 2 - 5 К ниже тройной точки топлива сохраняет пластичность, поэтому он будет изгибаться и вращаться вместе с профилированным каналом ротора, но при этом не терять целостности как стержень на небольших радиусах ротора, одновременно охлаждая себя и канал ротора за счет сублимации в вакуум сквозь отверстия в стенках профилированного канала ротора. Наоборот, на больших радиусах вращения стержень будет разрушаться центробежными силами и твердое топливо будет скапливаться перед дополнительной экструзионной головкой. При определенных условиях, которые будут приведены ниже, твердое топливо начнет экструдироваться сквозь дополнительную экструзионную головку.

Предлагаемое устройство существенно отличается от известных.

По п.1 блок отрезания и подачи макрочастиц может настраиваться не по положению входного участка канала ротора, чтобы обеспечить попадание макрочастицы в его канал, как в других инжекторах /1/, а по положению выходного участка относительно выходного патрубка высоковакуумной камеры, что существенно упрощает и конструкцию и эксплуатацию инжектора.

По п.2 в отличие от известного аттракциона, в котором детям предлагается удержаться на оси быстровращающегося круга, экструдированный топливный стержень может находиться на оси вращения ротора достаточно долго, поскольку может не касаться стенок входного участка вращающегося профилированного канала ротора. В то же время в момент отрезания макрочастиц они медленно подвергаются воздействию сил как со стороны собственного пара, так и сил инерции (центробежных), и без задержки начинает двигаться вдоль канала ротора.

Во вращающихся оросительных установках струя воды раскручивается в канале ротора, но при этом ее вылет нельзя зафиксировать в определенном положении, так как она открывается от выходного участка вращающегося канала. В нашем случае по п. 3 происходит двойная экструзия топлива: сначала при экструзии формируется стержень для того, чтобы подать его во вращающийся входной участок профилированного канала ротора, избежав его разрушения и выброса через входной участок канала ротора, а затем экструзия необходима для того, чтобы обеспечить подачу топлива в виде стержня из быстровращающегося канала ротора. Действительно, во вращающемся твердом топливе за счет сил инерции создается напряжение σ, которое пропорционально квадрату линейной скорости вращения ν и плотности топлива ρ /2/:

σ = (1/2)ρw2R2= (1/2)ρν2.

При характерных для центробежного инжектора значениях линейной скорости вращения ротора 0,5 - 1 км/с, напряжение может составить для твердодейтериевого топлива около 25 - 100 МПа, что даже несколько превосходит характерные напряжения, необходимые для экструзии твердого дейтерия (30 МПа), хотя также иногда применяется /3/.

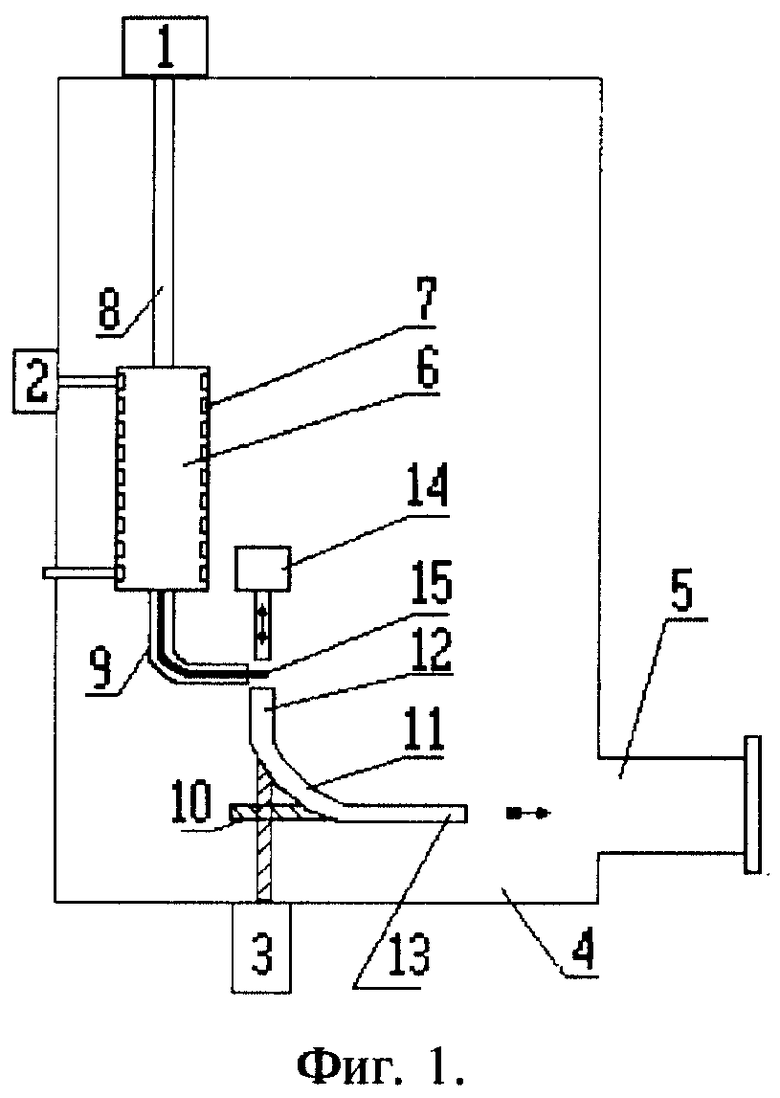

На фиг. 4 приведена схема инжектора, являющегося ближайшим аналогом. На фиг. 1, 2 и 3 приведены схемы предлагаемого центробежного инжектора по п.п. 1, 2 и 3 соответственно. На всех чертежах приняты следующие обозначения: 1 - система подготовки и подачи топлива, 2 - система подачи охлаждающего агента, 3 - привод вращения ротора, 4 - высоковакуумная камера, 5 - выходной патрубок высоковакуумной камеры, 6 - экструдер, 7 - теплообменник экструдера, 8 - патрубок для подачи топлива в экструдер, 9 - экструзионная головка, 10 - ротор, 11 - профилированный канал ротора , 12 - входной участок профилированного канала ротора, 13 - выходной участок профилированного канала ротора, 14 - блок отрезания и подачи макрочастиц, 15 - экструдированный стержень твердого топлива, 16 - испаритель или канал, 17 - дополнительная экструзионная головка.

Инжектор работает следующим образом. В высоковакуумной камере привод разгоняет ротор до высокой скорости, а система подачи охлаждающего агента захолаживает теплообменник и экструдер до температуры, например, около 14 - 15 К для работы с дейтерием. Система подготовки и подачи топлива производит первичное заполнение камеры экструдера и затем осуществляет постоянное пополнение экструдера топливом. Это может осуществляться как способом так называемой газовой экструзии /4/, так и за счет использования шнекового /5/ экструдера. Далее работа инжектора отличается по п.п.1, 2 и 3.

По п.1 твердое топливо непрерывно выдавливается из экструзионной головки мимо входного участка канала ротора. В определенном положении выходного участка профилированного канала ротора, который подбирается путем настройки траектории вылетающих из выходного участка канала ротора макрочастиц на ось выходного патрубка высоковакуумной камеры, блок отрезания и подачи макрочастиц производит отрезание макрочастицы от стержня и подает ее внутрь входного участка профилированного канала ротора. Положение входного участка канала ротора и экструдированного стержня друг относительно друга не изменяется при вращении ротора, поэтому обеспечить попадание отрезанной макрочастицы внутрь входного участка канала ротора не представляет труда. Отрезание макрочастиц может осуществляться как механически, так и другими способами. При всех способах блок отрезания и подачи макрочастиц сообщает отрезанной макрочастице некоторую скорость и чем большую, тем лучше, так как сокращается время между моментом ее отрезания и началом ускорения в канале ротора. Двигаясь вдоль канала ротора, макрочастица ускоряется силами инерции (центробежной силой) и вылетает в выходной патрубок высоковакуумной камеры инжектора. За счет регулирования начальной скорости подачи макрочастиц в профилированный канал ротора можно осуществлять настройку времени (в пределах 0,1 мс) пребывания макрочастиц в канале ротора.

По п. 2 стержень непрерывно выдавливается во вращающийся входной участок профилированного канала ротора. В определенный момент, который также подбирается путем настройки траектории вылетающих из выходного участка канала ротора макрочастиц на ось выходного патрубка высоковакуумной камеры, блок отрезания отсекает часть стержня, а испаритель или клапан с газом придают дополнительный импульс макрочастице и толкают ее вдоль профилированного канала ротора. Силы инерции разгоняют макрочастицу и она вылетает в патрубок высоковакуумной камеры.

По п.3 стержень твердого топлива выдавливается непосредственно в входной участок профилированного канала ротора и продолжает выдавливаться непрерывно. Пластичный стержень, пройдя входной участок, начинает смещаться от оси вращения ротора, искривляться и одновременно ускоряться вместе с ротором. Сублимирующий с поверхности топлива пар, проходя сквозь отверстия в стенках профилированного канала ротора, охлаждает как само топливо, так и канал ротора. На некотором радиусе от оси вращения ротора происходит разрушение стержня и его сдавливание перед дополнительной экструзионной головкой на выходном участке канала ротора. В этом месте желательно закрыть отверстия в стенках профилированного канала ротора, чтобы уменьшить потери топлива, которое может начать продавливаться сквозь эти отверстия. По этой же причине диаметры отверстий в стенках трубки должны быть менее 0,5 мм, чтобы пар от сублимирующего топлива легко проходил сквозь них, а само топливо не могло продавливаться. Регулируя скорость вращения ротора, можно обеспечить такое повышение давления в твердом пластичном топливе, которое позволит ему продавливаться сквозь отверстие (2-8 мм) в дополнительной экструзионной головке. При этом скорость выдавливаемого стержня относительно вращающегося ротора будет составлять около 2 - 5 см/с, характерных для экструзии, и определяется геометрией экструзионной головки, температурой топлива и скоростью вращения ротора. А скорость части стержня, удаленной от оси вращения на расстояние радиуса канала ротора, составляющего в центробежных инжекторах от 0,4 до 0,8 м относительно выходного патрубка высоковакуумной камеры будет составлять около 0,5 - 1 км/с, характерных для линейной скорости вращения наиболее удаленной от оси точки канала ротора, и для инжекции макрочастиц. В момент, который подбирается путем настройки траектории вылетающих из выходного участка канала ротора макрочастиц на ось выходного патрубка высоковакуумной камеры, блок отрезания и подачи макрочастиц отсекает часть стержня и отрезанная макрочастица продолжает движение с линейной скоростью около 0,5 - 1 км/с по траектории, совпадающей с осью выходного патрубка, и вылетает из инжектора.

Предлагаемый центробежный инжектор выгодно отличается от известных тем, что по п.1 обеспечивается надежная подача отрезанных макрочастиц внутрь канала ротора в точно определенное время, а блок отрезания и подачи макрочастиц может настраиваться не по положению входного участка канала ротора, чтобы обеспечить попадание макрочастицы в его канал, а по положению выходного участка относительно выходного патрубка высоковакуумной камеры, что существенно упрощает конструкцию и эксплуатацию инжектора и повышает надежность инжекции неразрушенных макрочастиц. За счет регулирования начальной скорости подачи макрочастиц в канал ротора можно осуществлять тонкую настройку времени пребывания макрочастиц в канале ротора и обеспечить более высокую надежность их вылета вдоль оси выходного патрубка инжектора.

По п. 2 макрочастица в момент отрезания уже находится к канале ротора, что сокращает время между ее отрезанием и началом ускорения. Этому же способствует пар, возникающий при отрезании макрочастицы и клапан, синхронно с отрезанием подающий в канал ротора небольшое количество газа для принудительного и быстрого начала ее ускорения. Все это приводит к сокращению времени подачи макрочастиц в канал ротора для ускорения и повышает надежность вылета их в точно определенное время и попадание в выходной патрубок инжектора.

По п. 3 отрезание макрочастицы от экструдированного стержня происходит непосредственно перед ее попаданием в выходной патрубок высоковакуумной камеры инжектора, когда она уже имеет высокую скорость. Сам процесс экструзии из вращающегося канала ротора можно наблюдать визуально, что обеспечивает более точную настройку системы синхронизации в блоке отрезания макрочастиц и также повышает надежность их попадания в выходной патрубок.

Список литературы

1. Viniar I. V., Skoblikov S.V., Koblents P. Yu. New repetitive pellet injector with a screw extruder // Plasma Devices and Operations. 1998. Vol. 6. P. 211 - 217.

2. Foster C. A. Solid deuterium centeifuge pellet injector. // J.Vac. Sci. Technol. A 1 (2), 1983. Apr-June. P. 952-958 - ближайший аналог.

3. Combs S. K. and Foust C.R. New extruder-based deuterium feed system for centeifuge pellet injection. // Rev.Sci. Instrum. 1997. Vol. 68. N 12. P.4448 - 4457.

4. Авт. св. СССР 1637570 //И.В. Виняр, Б.В. Кутеев. Способ экструзии термоядерного топлива. Б.И. 1993, 33, с.245.

5. Патент РФ 2100850 // И. В.Виняр, С.В. Скобликов, А.Я.Лукин, П.Ю. Кобленц. Формирователь таблеток термоядерного топлива непрерывного действия. Б.И. 1997. 36.

Использование: при реализации управляемого термоядерного синтеза в системах подпитки топливом термоядерных реакторов для повышения надежности вылета неразрушенных макрочастиц из высоковакуумной камеры инжектора. Сущность изобретения: устройство включает систему подачи топлива, систему подачи охлаждающего агента, привод вращения ротора, высоковакуумную камеру с выходным патрубком для выхода макрочастиц, с размещенными в ней экструдером, снабженным теплообменником и патрубком для ввода топлива, экструзионную головку, имеющую сквозной канал с входным и выходным отверстиями для прохода топлива, ротор, имеющий профилированный канал для ускорения макрочастиц с входным и выходным участками, блок отрезания и подачи макрочастиц, причем входной участок профилированного канала ротора размещен на оси вращения ротора, кроме того, ось канала экструзионной головки в месте расположения ее выходного отверстия совпадает с осью вращения ротора, а блок отрезания и подачи макрочастиц снабжен быстродействующим испарителем макрочастиц или клапаном для подачи газа. 2 з.п.ф-лы, 4 ил.

| Forster C.A | |||

| "Solid deuterium centrifuge pellet injectior" - J.Vac.Sci Technol | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для инжекции таблеток твердого топлива в термоядерную установку | 1982 |

|

SU1102389A1 |

| Высокочастотный инжектор топливных таблеток для термоядерных установок | 1986 |

|

SU1401521A1 |

| GB 21121198 А, 13.07.83 | |||

| US 3723246 А, 27.03.73 | |||

| US 4904441 А, 27.02.90. | |||

Авторы

Даты

2000-04-20—Публикация

1998-12-25—Подача