Изобретение относится к смазочным материалам для механической обработки металлов, а конкретно к технологическим средствам (ТС), применяемым в качестве технологической среды при лезвийной и абразивной обработке металлов.

Известна смазочно-охлаждающая жидкость (СОЖ) для механической обработки металлов, содержащая, мас.%:

Триэтаноламин - 0,25 - 0,3

Нитрат натрия - 0,08 - 0,12

Глицерин - 0,1 - 0,2

Калиевая соль жирных кислот - 0,01 - 0,3

Бензойная кислота - 0,08 - 0,12

Формалин - 0,05 - 0,1

Вода - До 100 [1]

Данная СОЖ хотя и обеспечивает достаточную стойкость режущего инструмента и качество обрабатываемой поверхности, однако имеет ряд недостатков: запас антикоррозионных свойств создается за счет применения нитрита натрия, который, как известно, в сочетании с триэтаноламином способен в процессе работы образовывать нитрозоамины, оказывающие токсическое воздействие на человека и окружающую среду. Кроме того, нитрат натрия быстро уносится с обрабатываемыми деталями и для восстановления антикоррозионных свойств до необходимого уровня требуются частые корректировки состава СОЖ. Состав многокомпонентный и готовится непосредственно в условиях применения, что приводит к дополнительным трудозатратам.

Известен также концентрат смазочно-охлаждающей жидкости для финишной абразивной обработки металлов, содержащий, мас.%:

Триэтаноламин - 10 - 20

Политриметиламмоний-этилметакрилатметилсуфат - 1 - 3

Оксиэтиллированные моноалкилфенолы на основе тримеров пропилена - 20 - 30

Вода - До 100 [2]

СОЖ, полученная на основе данного концентрата, обеспечивает необходимую режущую способность инструмента и высокую производительность процесса абразивной обработки металлов. Однако она имеет очень низкие антикоррозионные свойства, при ее применении наблюдается высокое пенообразование и не обеспечивается достаточная стойкость режущего инструмента при лезвийной обработке металлов.

Известен концентрат технологической жидкости для финишной абразивной обработки металла, содержащий, мас.%:

Триэтаноламин - 3 - 12

Нитрит натрия - 0,5 - 1,5

Триэтаноламиновое мыло олеиновой кислот - 1 - 5

Моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов фр. C10-C16 - 20-40

Вода - До 100 [3]

СОЖ, приготовленная на основе концентрата описанного состава, обеспечивает эффективное использование алмазного инструмента на финишных операциях металлообработки, позволяет повысить производительность процессов финишной абразивно-алмазной обработки. Однако она не эффективна при лезвийной обработке металлов и не обеспечивает им необходимую антикоррозионную защиту.

По составу и свойствам известный концентрат [3] наиболее близок к заявляемому и принят за прототип.

Задачей изобретения является создание концентрата технологического средства для механической обработки металлов, обеспечивающего высокую стойкость рабочего инструмента и эффективную защиту обрабатываемого материала от коррозии.

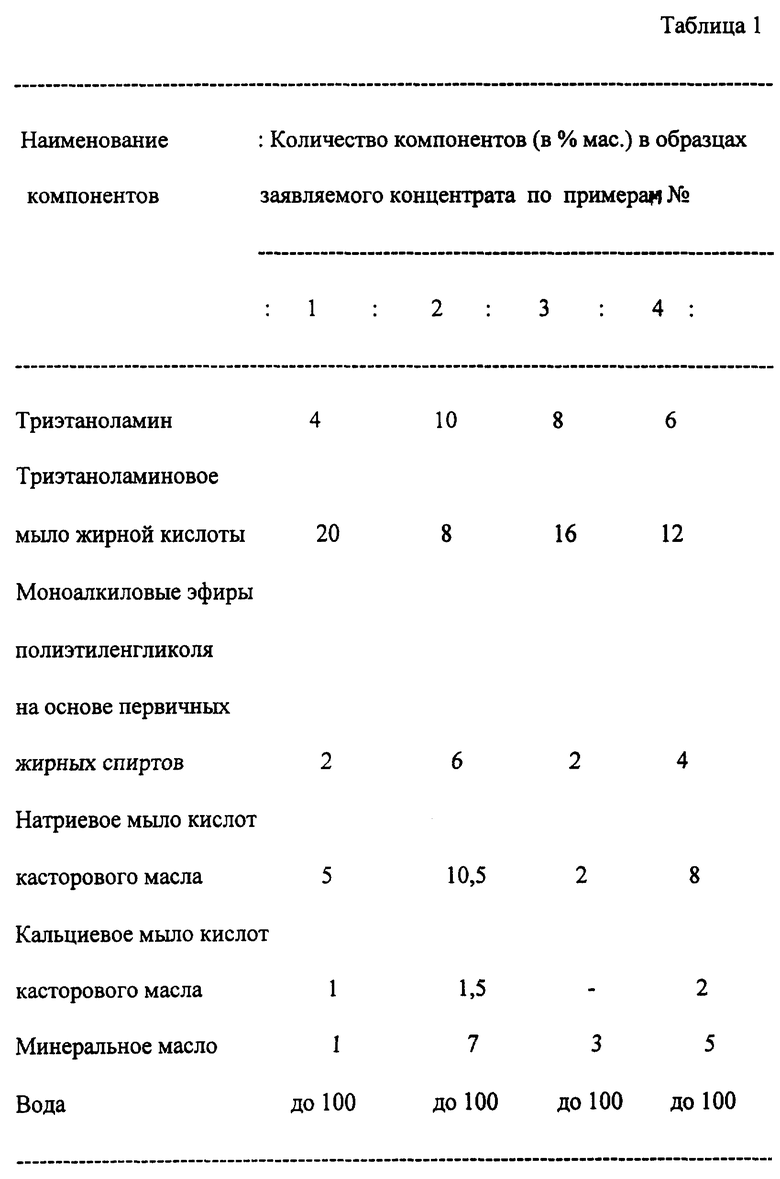

Поставленная задача решена заявляемым концентратом технологического средства, который наряду с триэтаноламином, триэтаноламиновым мылом жирных кислот, моноалкиловыми эфирами полиэтиленгликоля на основе первичных жирных спиртов и водой, дополнительно содержит кальциевое и/или натриевое мыло кислот касторового масла и минеральное масло при следующем соотношении компонентов в концентрате, мас.%:

Триэтаноламин - 4 - 10

Триэтаноламиновое масло жирных кислот - 8 - 20

Моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов - 2 - 6

Кальциевые и/или натриевое мыло кислот касторового масла - 2 - 12

Минеральное масло - 1 - 7

Вода - До 100

Как показано ниже (см. табл. 1, 2), введение в состав концентрата технологического средства кальциевого и/или натриевого мыла кислот касторового масла и минерального масла в сочетании с известными компонентами и иное количественное соотношение компонентов позволили получить новый продукт с улучшенными показателями антикоррозионных свойств и стойкости режущего инструмента, т. е. решить поставленную задачу с достижением необходимо технического результата.

Заявляемый концентрат технологического средства для механической обработки металлов получают простым смешением компонентов.

В качестве исходных компонентов могут быть использованы следующие товарные продукты:

триэтаноламин технический по ТУ 6-02-916-79;

минеральные масла: масла индустриальные по ГОСТ 20799-88, трансформаторное масло по ГОСТ 982-88, веретенное масло АУ и др.;

моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов фр. C10-C18 со степенью оксиэтиллирования 10-12, например, синтанол марки ДС-10 по ТУ 6-14-577-88, АЛМ-10 по ТУ 6-14-864-88, АЦСЭ-12 по ТУ 6-14-810-88.

Триэтаноламиновое мыло жирной кислоты получают взаимодействием взятых в эквимолекулярным соотношением триэтаноламина и жирной кислоты, например, олеиновой по ГОСТ 7580-91 или синтетических жирных кислот C7-C16 по ГОСТ 898-77.

Кальциевое и натриевое мыла кислот касторового могут быть получены взаимодействием гидроокиси кальция (ТУ 6-18-75-75), гидроокиси натрия (ГОСТ 2263-79) и касторового масла (ГОСТ 6757-73) по известной технологии [4 Ищук Ю.Л. Технологии пластичных смазок. - Киев; 1986, 147 с].

В качестве исходных компонентов для получения заявляемого концентрата может быть использована также пластичная смазка, содержащая Ca- и/или Na-мыло кислот касторового масла и минеральное масло, (например, смазка 1-13 по ОСТ 38-01145-80, железнодорожная смазка ЛЗ-ЦНИИ по ГОСТ 19791-74, консталин УТ-1, УТ-2 по ГОСТ 1967-73 и др.) или продукты переработки таких смазок.

Примеры состава предлагаемого концентрата технологического средства (ТС) представлены в табл. 1.

Полученные концентраты ТС представляют собой однородную жидкость коричневого цвета и применяются в виде 3-5%-ных водных растворов.

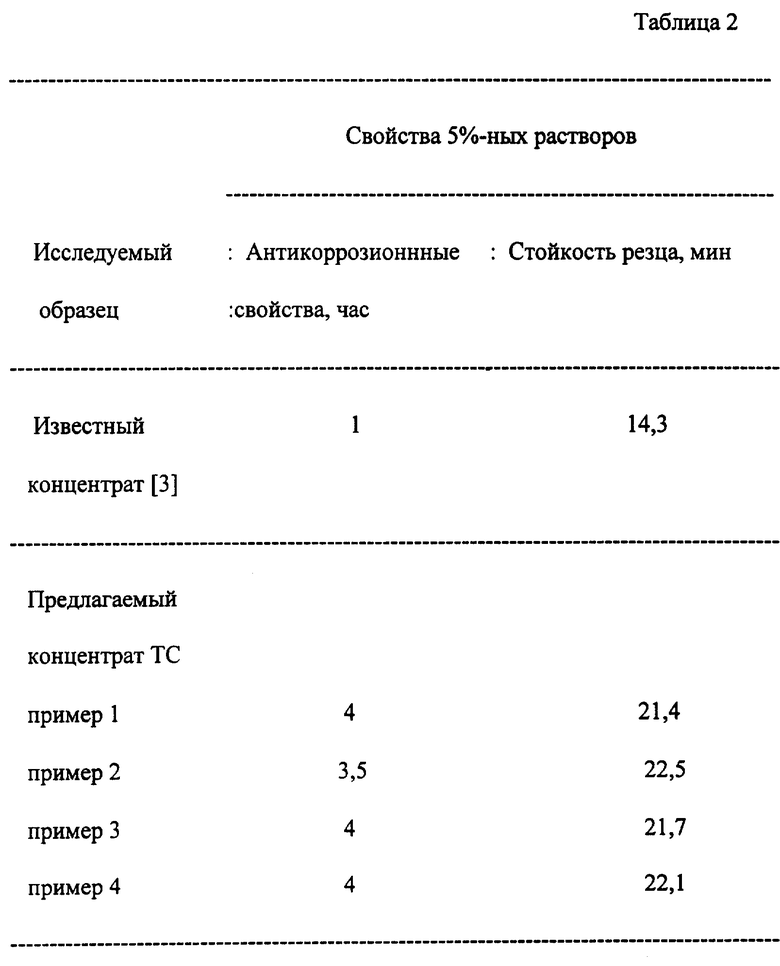

Для доказательства эффективности заявляемого концентрата ТС проводили сравнительные испытания 5%-ных водных растворов заявляемого ТС и известного концентрата [3], содержащего, мас.%:

Триэтаноламин - 8,0

Нитрат натрия - 1,0

Триэтаноламиновое мыло олеиновой кислоты - 2,0

Моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов фр. C10-C16 - 30,0

Вода - До 100

Испытания по влиянию ТС на износ режущего инструмента проводили на операции точения стали 45. Работа проводилась на токарном станке 1К62 проходными резцами из быстрорежущей стали Р65М размером 16х25 мм с геометрией заточки: задний угол a = 8o, передний угол y = 10o, угол в плане u=45o.

Режим резания: подача S=21 мм/об, глубина резания T=1 мм, скорость резания V=40 м/мин.

Способ подачи рабочего раствора - полив расходом W=45 л/мин.

За критерий оценки было принято время работы резца до износа по задней грани h=0,6 мм.

Антикоррозионные свойства определяли по ГОСТ 6243-75, п. 2.2., фиксируя время к началу появления признаков коррозии.

Результаты испытаний приведены в табл. 2.

Как видно с приведенных результатов испытаний, технологическое средство, приготовленное на основе заявляемого концентрата, по антикоррозионным свойствам в 3,5-4 раза, а по стойкость инструмента - в 1,5 раза превышает прототип.

Источники информации

1. Авторское свидетельство СССР N 1518362, кл. C 10 M 173/02, БИ N 40, от 30.10.89 г.

2. Авторское свидетельство СССР N 174404, кл. C 10 M 173/02, БИ N 22, от 15.06.92 г.

3. Авторское свидетельство СССР N 1525204, кл. C 10 M 173/02, БИ N 44 от 30.11.89 г.

4. Ищук Ю.Л. Технология пластичных смазок. - Киев: Наукова думка, 1986, 147 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ (ТС "ИНКОМЕТ-1") | 2002 |

|

RU2235121C2 |

| Концентрат смазочно-охлаждающей жидкости для магнитно-абразивной обработки металлов | 2022 |

|

RU2790826C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2005 |

|

RU2293759C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2228950C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2015 |

|

RU2597599C1 |

| Концентрат смазочно-охлаждающей жидкости для обработки титановых сплавов | 2023 |

|

RU2811649C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2016056C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU1814307C |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1991 |

|

RU1822197C |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2144944C1 |

Использование: при механической обработке металлов технологических средств (ТС), применяемых в качестве технологической среды. Концентрат ТС содержит, мас. %: 4-10 триэтаноламина, 8-20 триэтаноламинового мыла жирной кислоты, 2-5 моноалкиловых эфиров полиэтиленгликоля на основе первичных жирных спиртов, 2-12 кальциевого и/или натриевого мыла касторового масла, 1-7 минерального масла, остальное - вода. Концентрат ТС готовят простым смешением компонентов и применяют в виде 3-5% водных растворов. Технический результат: повышение стойкости рабочего инструмента в 1,5 раза и эффективная защита обрабатываемого материала от коррозии (в 3,5-4 раза). 2 табл.

Концентрат технологического средства для механической обработки металлов, содержащий триэтаноламин, триэтаноламиновое мыло жирной кислоты, моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов и воду, отличающийся тем, что дополнительно содержит кальциевое и/или натриевое мыло кислот касторового масла и минеральное масло при следующем соотношении компонентов, мас.%:

Триэтаноламин - 4 - 10

Триэтаноламиновое мыло жирной кислоты - 8 - 20

Моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов - 2 - 6

Кальциевое и/или натриевое мыло кислот касторового масла - 2 - 12

Минеральное масло - 1 - 7

Вода - До 100

| Концентрат технологической жидкости для финишной абразивной обработки металлов | 1988 |

|

SU1525204A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1991 |

|

SU1835833A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU1814307C |

| RU 2059694 C1, 10.05.96. | |||

Авторы

Даты

2000-05-10—Публикация

1998-05-14—Подача