Изобретение относится к горной промышленности и предназначено для проходки скважин и выработок под водой за счет разрушения пород энергией струй сжатого рабочего агента.

В настоящее время известны направления развития данных бурильных агрегатов, наиболее представительным из которых можно считать установку для подводного бурения, содержащую платформу с положительной плавучестью, выступающей над поверхностью воды, зафиксированную на водной акватории с помощью якорных оттяжек; на рабочей площадке смонтирована буровая установка, имеющая кондуктор, силовой привод, механическую систему передач усилий привода на колонну бурильных труб с закрепленным на конце колонны бурильным инструментом для проходки скважины с морского дна (1).

Существенными и очевидными недостатками этой буровой установки являются высокая стоимость, значительные габаритные размеры, низкий КПД передачи энергии на процесс бурения. Все это отрицательно сказывается на эффективности процесса, ведет к высокой стоимости получаемого полезного ископаемого и нерациональным затратам времени на подготовку процесса бурения и сам буровой процесс.

Наиболее близким по технической сущности является техническое средство в виде установки для подводного бурения, содержащее опорное основание и бурильный агрегат, размещенный на основании (2).

Эта буровая установка имеет полупогруженную в воду платформу 7, рабочая площадка, выступающая над водой, оснащена буровым комплексом, включающим бурильные штанги от закрепленного на конце бурильного инструмента; платформа установлена на трубчатых опорах значительной длины с пригрузом на морском дне.

Существенными недостатками данной буровой установки, как и ее аналогов, являются значительные металло- и материалоемкость, значительные габариты, высокая стоимость и трудоемкость при монтаже, при демонтаже и передислокации установки (стоимость более 2,0 млрд. дол. США), что при незначительной производительности установки по выполнению прямых буровых работ ставит ее в разряд малопривлекательных для использования, особенно развивающимися странами и фирмами.

Технический результат данного изобретения заключается в существенном повышении производительности установки при значительном снижении ее металло- и материалоемкости, значительном уменьшении габаритов и снижении стоимости (более чем в 10 раз), повышении мобильности при передислокации - все это улучшает культуру использования установки и повышает ее эффективность.

Указанный технический эффект достигается в установке для подводного бурения за счет того, что, имея опорное основание и бурильный агрегат, в ней предусмотрено выполнение указанного опорного основания в виде монолитной плиты с анкерными креплениями к грунту морского дна по периметру плиты, которая имеет также центральное отверстие для пропуска бурильного аппарата, выполненного в виде автономного бурового устройства, а также имеет отверстие с подвижным поршнем, пересекающем сечение центрального отверстия по нормали к его оси, или под углом вверх к его оси, при этом поршень имеет камеру давления для привода поршня при экстренном перекрытии сечения центрального отверстия, поршень имеет в своем теле криволинейный патрубок, сообщающий, при перекрытии центрального отверстия, сечение скважины с отводящим, вскрытый флюид, магистральным придонным трубопроводом, при этом автономный буровой аппарат соединен кабель-тросом с пультом управления процессом подводного бурения, причем перед монтажом установки на морском дне ее указанные отверстия перекрыты гидронепроницаемым эластичным материалом, разрушаемым при запуске автономного бурового аппарата.

Указанная совокупность существенных признаков данной установки исследована на соответствие технического решения критерию уровня решенной задачи. При этом во внимание были приняты источники информации в данной и родственных областях техники и технологий. Так, в источниках (3 - 5), выявлены порознь используемые признаки: наличие генератора рабочего агента; наличие бурильного инструмента; наличие системы контроля процессом вскрытия углеводородов. Однако детальное предметное сравнение известных признаков с признаками заявляемого технического решения, при наличии формального сходства в названиях, показывает, что признаки предлагаемой установки, как и вся установка в своей совокупности существенных признаков, существенно отличается от известных, а известные признаки не порочат предложение заявителя. Это позволяет заявителю сделать вывод о соответствии предложения критерию изобретения и дает основание для взятия патента на данную установку.

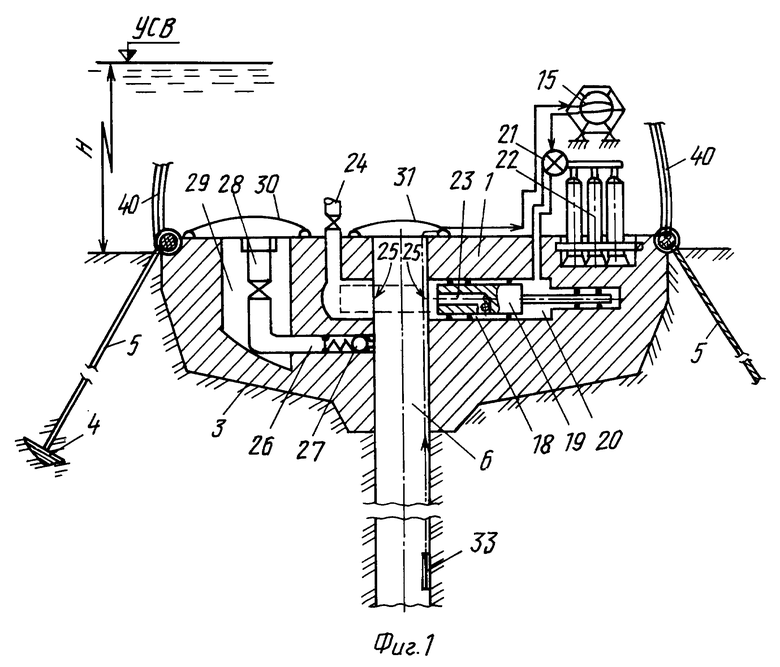

Описываемая установка для подводного бурения поясняется далее раскрытием ее на чертежах, где:

на фиг. 1 показан общий вид;

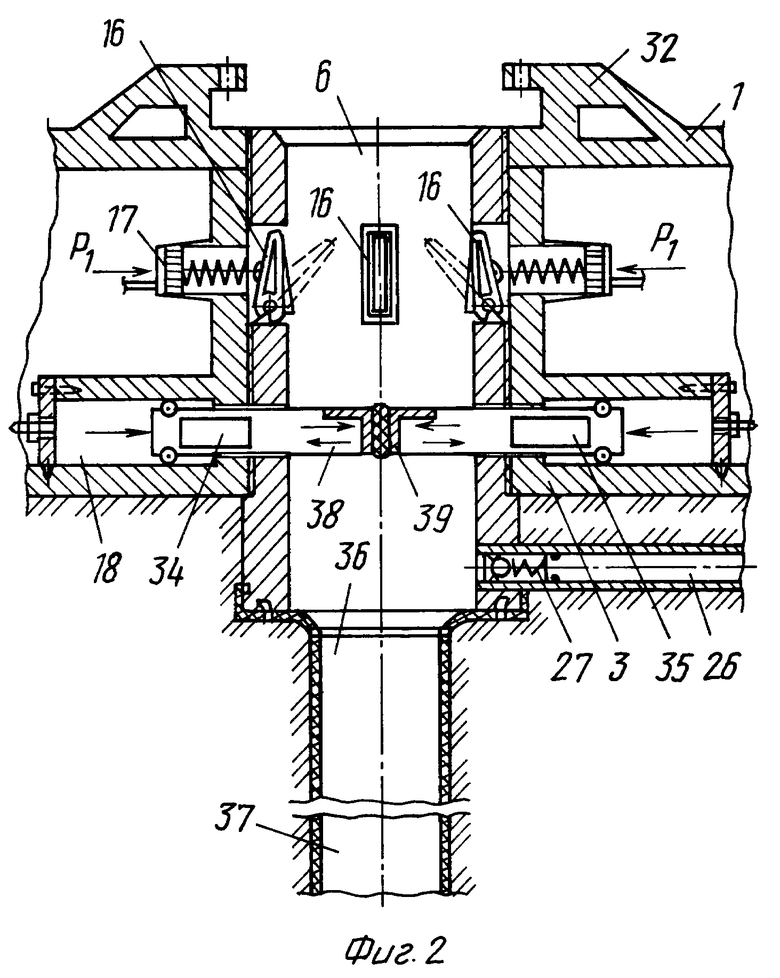

на фиг. 2 - разрез и детали установки на устье скважины;

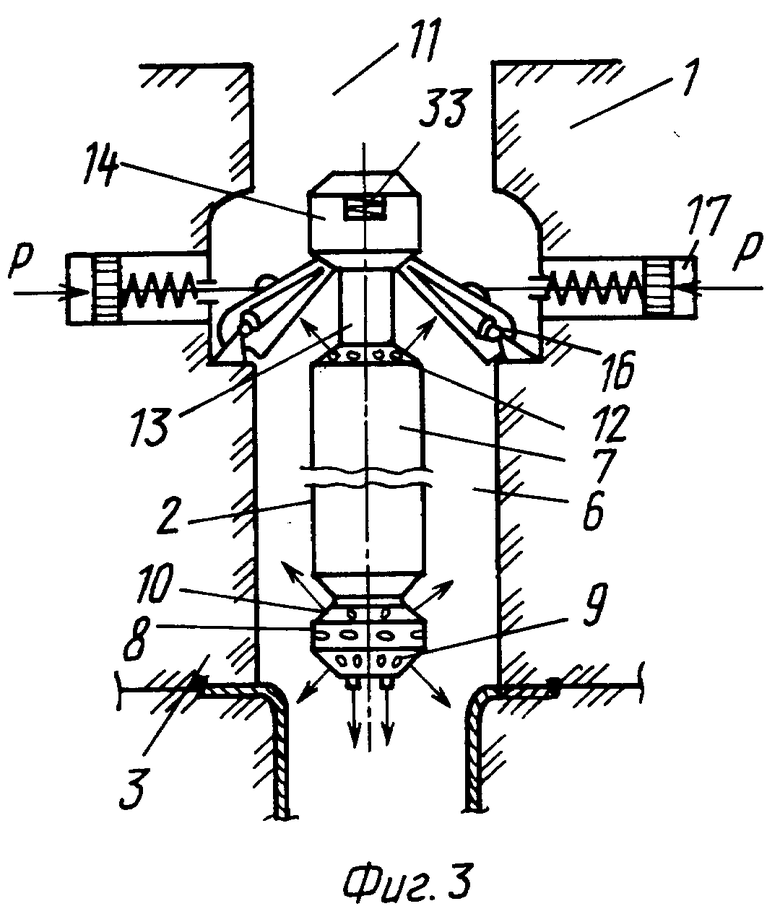

на фиг. 3 - общий вид установки с буровым автономным аппаратом;

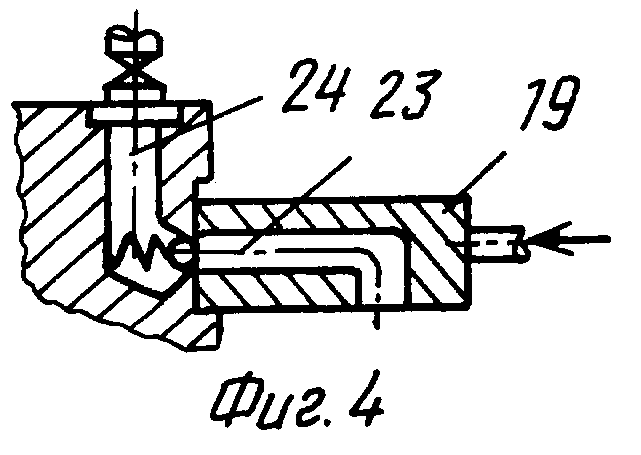

на фиг. 4 - деталь корпуса установки по фиг. 1;

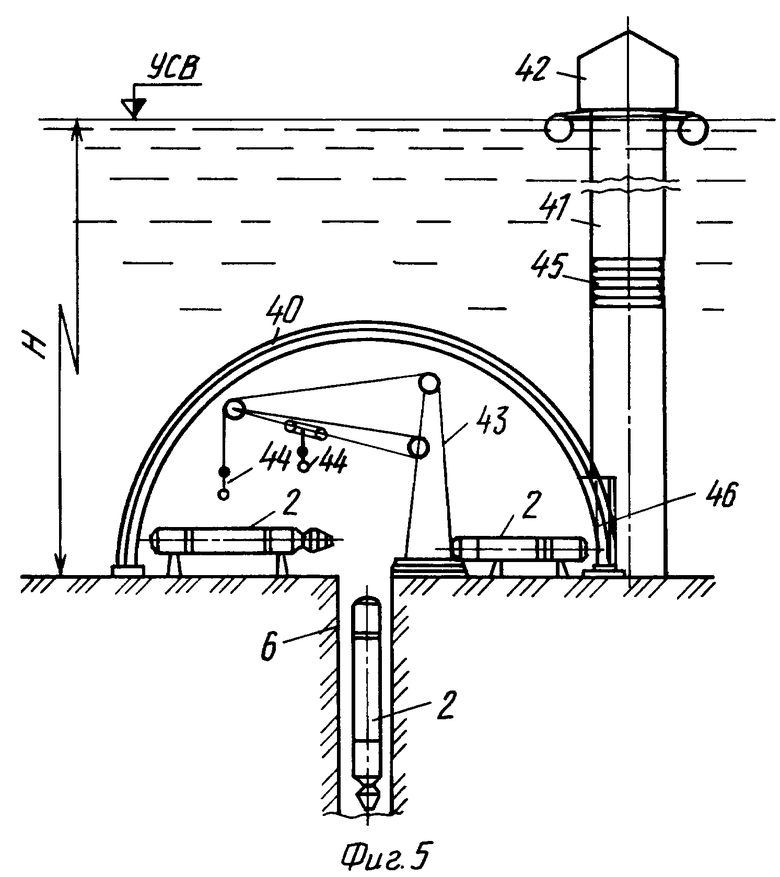

на фиг. 5 - общий вид установки в виде технологической схемы.

Установка для подводного бурения, предназначенная для проходки скважин и выработок со дна водоема (на шельфе, морском дне) содержит опорное основание 1, предназначенное для работы совместно с бурильным агрегатом 2. Это опорное основание выполнено в виде монолитной (или сборной и омоноличенной для прочности) плиты 3, которую располагают на морском грунте (грунте морского дна). Монолитная опорная плита 3 оснащена анкерами 4, предназначенными для осуществления анкерного крепления плиты 3 к грунту морского дна за счет соединения плиты 3 с анкерами 4 посредством тросовых оттяжек 5 (тросов).

Плита 3 имеет в своей конструкции центральное (выполненное по ее геометрическому центру) отверстие 6, предназначенное для пропуска бурильного агрегата 2 в направлении проходимой скважины. Бурильный агрегат 2 в своем корпусе содержит генератор рабочего агента 7 (на чертеже не раскрыт, как не имеющий прямого отношения к изобретению по заявке), который соединен с бурильным рабочим органом 8, снабженным соплами 9, ориентированными к забою, и соплами 10, ориентированными в обратном направлении - к устью скважины, которое (устье) формирует собой центральное (проходящее по центру плиты) отверстие 6.

Бурильный агрегат 2 имеет также в своей верхней части (фиг. 3) дополнительные сопла 12, также ориентированные к устью скважины и предназначенные для увеличения усилия подачи агрегата 2 к забою, и для выноса бурового шлама из полости скважины. Агрегат 2 также содержит шейку 13 и блок 14 программированного управления его работой, соединенного линией связи с пультом 15 (фиг. 1) управления всеми процессами работы установки при проходке скважины.

Шейка 13 агрегата служит для установки корпуса агрегата 2 в шарнирных направляющих захватах 16, оснащенных их приводами поворота 17.

В опорной плите 3 выполнено также отверстие 18 с размещенным в нем поршнем 19, который своим ориентированием пересекает центральное отверстие 6, а камера давления (привода) поршня, камера 20, соединена магистралью и клапанным затвором 21 с источником 22 сжатой среды (жидкости или газа, или композитной смеси), являющимся приводом для возможности экстренного перекрытия отверстия 6, при этом клапан 21 соединен с пультом управления 15.

Поршень 19 имеет в своем теле криволинейный патрубок 23, который при перемещении поршня в левое, по чертежу, положение (фиг. 4) герметично соединяется и сообщается полостью с другим криволинейным патрубком 24, выполненным в теле опорной плиты. До движения поршня влево отверстие 6 в этом участке перекрыто мембраной 25, которая при движении поршня прорывается им (по фиг. 1). Этот патрубок 23 и 24 предназначен для отвода флюида (и газа) из полости скважины при ее перекрытом (поршнем) сечении. Кроме того, в теле опорной плиты выполнен патрубок 26 для отвода флюида, имеющий шаровой подпружиненный клапан 27 и запорно-регулирующую арматуру 28; люк 29 над патрубком перекрыт откидывающейся крышкой 30; а отверстие 6, формирующее устье скважины, перекрыто откидывающейся крышкой 31, закрепляемой на горловине-устье 32 (фиг. 2).

Бурильный агрегат оснащен датчиком 33, соединенным линией связи с пультом 15. Этот датчик предназначен для подачи сигнала о вскрытии флюида (или газа) в соответствующем проходимом горизонте геоструктур, куда доставляется этот датчик 33 аппаратом 2.

В нижней части плиты 3 выполнены дополнительные поршневые камеры 34 и 35, предназначенные для более надежного (дополнительно - при необходимости) перекрытия устья 36 скважины 37 (например, при появлении предаварийной и аварийной ситуации на скважине) при схождении выдвигаемых частей 38 и 39 поршневых затворов их камер.

Вся буровая установка собирается в виде технологического комплекса (фиг. 5) на дне водоема (морском дне и т.п.) под защитным многослойным прочным куполом 40, полость которого соединена шахтой 41 с надводной плавучей обслуживающей станцией 42. Под куполом 40 монтируют кран 43 и запасные (комплект) буровые агрегаты 2. Кран 43 имеет два подъемно-монтажных крюка 44 - для лучшего маневрирования с грузами под куполом установки.

Учитывая, что уровень средних вод (УСВ) является переменным 3 для выбора глубины "H" от поверхности раздела вода - воздух до дна водоема шахта 41 имеет участок 45, выполненный из упругоподатливого гофрированного элемента, например, сильфона.

Работа описанной установки для подводного бурения осуществляется следующим образом.

На дне водоема с помощью подводных аппаратов (батискафов) и с помощью водолазов и водолазной техники монтируют купол 40 вместе с опорной плитой и запасом агрегатов 2. Шахту 41 соединяют гибкой трубой с устьем скважины 36 (на чертеже не показана) для замыкания полости будущей скважины с шахтой, по сечению которой отводят буровой шлам, используя при этом открывающийся люк 46, соединяющий сечение шахты и подкупольное пространство (фиг. 1) установки. По команде с пульта управления 15 включают в работу автономный буровой аппарат 2 (фиг. 1 и 3) - его генератор рабочего агента, размещенный в корпусе (генератор на чертежах не раскрыт, как не имеющий прямого отношения к данному изобретению), при этом буровой шлам отводят по трубе, соединенной с горловиной 32 устья 6 скважины 3 далее, по этой же трубе (отводной участок этой трубы на чертежах не изображен ввиду очевидности этого приема и нежелания затемнения основных признаков) - сквозь отверстие открытого люка 46 - в восходящем потоке по сечению шахты в приемный бункер, который размещают на плавучей станции 42, или сбросом на баржу (по выбору заказчика; технолога).

В процессе проходки геологических структур (горизонтов) аппарат 2 используют до выработки им рабочего агента (газового, парогазового, газожидкостного, гибридного и т.п.), истекающего через сопла 9 и 8 - для разрушения пород на забое, и из сопел 10 - для выноса бурового шлама из полости скважины (как указано выше). При истощении рабочего агента его остаточную (по расчету) часть используют для расхода только через сопла 9 (закрыв сопла 8, 10 и 12), используя при этом блок 14 и пульт 15, создают только подъемную силу буровому аппарату и возвращают его (самовыходом) к устью (фиг. 3), где его демонтируют и вместо него вводят в устье 6 другой, подготовленный к использованию, буровой аппарат из их запаса (фиг. 5).

При входе бурового аппарата в пласт (нефте- или газоносный, или водоносный) срабатывает датчик 33 на аппарате в глубине скважины (условно показан на фиг. 1), от которого по линии связи поступает команда на перекрытие центрального отверстия - устья 6 скважины за счет подачи давления в поршневую камеру давления 20 и на поршень 19. Своим движением (влево по фиг. 1) поршень прорывает мембраны 25, плотно перекрывает и герметизирует полость скважины под ним (фиг. 4), предупреждая, тем самым, нежелательный выброс из скважины в подкупольное пространство, выполняя правила безопасного ведения буровых работ.

Далее, если условия на установке и станции 42 подготовлены к приему и отводу флюида (или газа, или ГКС), от патрубка 24 и патрубка 28 (или только по одному из них) производят отвод этого вскрытого продукта (сырья), например, по сечению той же шахты 41 или по проложенному по дну водоема трубопроводу.

Если пластовое давление высокое и существует вероятность, что при перекрытом поршнем устьи возможна частичная разгерметизация полости скважины под поршнем, например, при протечке через его уплотнения, то подают команду, от пульта 15, на перекрытие дополнительного противоаварийного затвора (фиг. 2), сводя его перекрывающие части 38-39 и уплотняя сечение скважины более надежно.

При этом также возможна эксплуатация открытого месторождения за счет включения запасного отводящего патрубка 26, соединенного с отводящим трубопроводом.

Таким образом, техническое выполнение конструкции установки для подводного бурения и технология ее использования показывают ее высокие положительные характеристики при оригинальности самой конструкции в объеме отраженных существенных признаков установки.

При необходимости заявитель может представить более полные данные по сущности и особенностям предложенной к защите установки.

Источники информации

1. Буровая платформа на шельфе Северного моря. - Проспект концерна "Квернер", 1994.

2. DE 2325796, E 21 B 7/12, 1977.

3. Дмитриев А.П. и др. Термическое и комбинированное разрушение горных пород. М., Недра, 1978, с. 136-141.

4. Пальянов П.Ф. Бурение скважин. М., Недра, 1964, с. 350.

5. SU 510 100, E 21 C 19/00, E 21 B 7/12, 1974.

6. DE 1 906 147, E 21 B 7/14, 1972.

7. GB 862 350, E 1 F 5, 1974.

8. US 2548463, 175-14, 1975.

9. JP 52-25161, 86 3/B 22, 1977.

Разработан технологический комплекс для выполнения буровых работ с морского дна без применения для этого надводных плавучих платформ или платформ, притопленных на акватории. Для выполнения подводных буровых работ установка содержит опорное основание, выполненное в виде монолитной плиты, имеющей анкерные крепления по своему периметру для надежного прижатия плиты к грунту морского дна и для удержания плиты на случай вскрытия флюида (или газа) при проходке скважины с морского дна. Род и тип скважин в данном случае не ограничен применяемой установкой для подводного бурения. Указанная плита установки имеет центральное отверстие для пропуска вниз (или выхода из скважины) бурового автономного агрегата, а также имеет (плита) перекрывающее отверстие с поршнем и приводом поршня. При внезапном выбросе в сечение проходимой скважины флюида поршень надежно перекрывает сечение центрального отверстия, являющегося устьем скважины, предупреждая попадание флюида в морскую воду, что гарантирует экологическую чистоту буровых подводных работ. Поршень в плите имеет криволинейный патрубок, который соединяет сечение скважины с отводящим магистральным придонным трубопроводом и организует оперативное использование вскрытого флюида углеводородного характера. Технический результат заключается в повышении производительности установки, снижении ее металло- и материалоемкости, в уменьшении габаритов и снижении стоимости, а также в повышении мобильности. 5 ил.

Установка для подводного бурения, содержащая опорное основание и бурильный агрегат, отличающаяся тем, что опорное основание выполнено в виде плиты, располагаемой на грунте дна водоема и снабженной герметизирующим ее многослойным куполом, анкерными креплениями к грунту дна, соединенными с плитой и куполом по периметру, плита имеет центральное отверстие для пропуска бурильного агрегата в виде автономного бурового аппарата, имеющего генератор рабочего агента, соединенный с рабочим бурильным органом, имеющим сопла, ориентированные к забою, и сопла, ориентированные к устью скважины, плита также имеет отверстие с размещенным в нем поршнем, пересекающим сечение центрального отверстия, пропускающего буровой аппарат, камера давления поршня соединена с его приводом для экстренного перекрытия центрального отверстия за счет подачи в него указанного поршня, поршень и плита имеют в своем теле криволинейные патрубки, сообщающие при перекрытии поршнем центрального отверстия сечения скважины с отводящим флюид трубопроводом, причем буровой аппарат соединен посредством линии связи - кабель-тросом с пультом управления процессами на установке и имеет датчик регистрации вскрываемого флюида, соединенный линией командной связи с указанным приводом, а перед размещением установки на дне все ее указанные отверстия перекрывают гидронепроницаемыми люками и временными пробками, разрушаемыми при начале работы бурового аппарата, при этом подкупольное пространство соединено с шахтой, оснащенной плавучей станцией обслуживания установки, причем шахта на своем участке оснащена упругоподатливым гофрированным элементом, а полость шахты соединена с подкупольным пространством посредством герметизированных люков.

| ПОДБОРЩИК-ИЗМЕЛЬЧИТЕЛЬ СОЛОМЫ | 2006 |

|

RU2325796C1 |

| Устройство для термического разрушения горных пород струями раскаленного газа | 1981 |

|

SU976064A1 |

| Устройство для разрушения горных пород | 1987 |

|

SU1452911A1 |

| Установка для подводного бурения | 1989 |

|

SU1680921A1 |

| КОМПЛЕКС ДЛЯ РАЗРАБОТКИ ДОННОГО ГРУНТА | 1994 |

|

RU2062880C1 |

| US 3556208 A, 19.01.1971 | |||

| US 3934659 A, 15.04.1975 | |||

| US 4255068 A, 10.03.1981. | |||

Авторы

Даты

2000-05-20—Публикация

1998-11-17—Подача