Изобретение относится к системам покрытия пола, предназначенным, в особенности для производственных помещений, содержащих оборудование для обработки данных, таких, как центры обработки данных, компьютерные комнаты и учреждения, где имеется фальшпол, возвышающийся над существующим полом. Такие фальшполы или приподнятые панельные полы обычно используют съемные панели, устанавливаемые впритык на приподнятые части опоры для образования свободного пространства, где может располагаться кабелепровод, кабели, отсеки, провода и другие элементы, для взаимосвязи компьютеров.

Существует много систем фальшпокрытия, включая такие, которые используют регулируемые стойки в каждом углу панели в качестве опор. Стойки опоры таких систем располагаются только в углах панелей, которые обычно имеют квадратную форму со стороной от 500 до 600 мм. Соответственно, жесткость и механическая стабильность пола должна достигаться посредством использования очень тонких панелей, обычно толщиной от 30 до 40 мм, иногда используется каркас, который передает нагрузку стойкам. Из-за потери полезной высоты, для фальшпокрытия таких типов необходима общая высота от 150 до 200 мм, что недопустимо при низких потолках в существующих строениях и требуется сооружение новых производственных помещений с дополнительной высотой. Например, если рассматривается возможность использования фальшпола, высотой 200 мм на каждом уровне тридцатиэтажного здания, то необходимая дополнительная высота будет составлять шесть метров, что эквивалентно двум этажам. Установка такого фальшпола в существующих строениях требует создания скатов и ступеней, а также звукоизоляционных и огнеупорных барьеров. Наконец, такие структуры иногда производят шум и действуют как резонаторы. В любом случае, установка существующих фальшполов в качестве части усовершенствования строения или как новой конструкции является сложным и дорогим.

Многие другие системы фальшпокрытия используют плиты для основания, от которых исходят выступы, которые поддерживают панели пола. Например, в патенте США N 5,052,157 ("патент '157"), который приведен здесь полностью в качестве ссылки, описывается отличная "Система покрытия, предназначенная, в особенности для производственных помещений, содержащих оборудование для обработки данных". Система, описанная в патенте '157, решает многие проблемы, связанные с предыдущими системами, включая проблемы, описанные выше. Однако в патенте '157 обсуждается и иллюстрируется формирование частей системы "путем теплового формирования или прессования инъекции пластичного состава такого, как полистирол, полиэтилен, полипропилен или ABS."

Хотя такие материалы отлично подходят для формирования компонентов, для чего они и предлагаются в патенте '157, в частности, с точки зрения сложных поверхностей некоторых из таких компонентов, использование таких материалов в некоторых конкретных приложениях связано с неудобствами. Во-первых, несущая способность таких структур с приподнятым панельным покрытием, в которых используются такие пластические материалы, частично является функцией качества и типа используемых пластических материалов, и может оказаться сложным обеспечить высокую несущую способность для таких пластических структур при доступных ценах и без нежелательного утяжеления. Кроме этого, хотя природа приложения и использование веществ и добавок, замедляющих горение и подавляющих возникновение дыма, может обеспечить допустимую безопасность использования таких пластических материалов в качестве материалов конструкции, но тем не менее некоторые правила противопожарной безопасности ограничивают или запрещают использование пластических структур в качестве приподнятого панельного покрытия.

Соответственно, автор настоящего изобретения разработал низкопрофильное панельное покрытие, со структурой опор из металла, описанной в выложенной заявке США с серийным номером N 08/114,447 ("заявка '447"), которая приведена здесь полностью в качестве ссылки. Заявка '447 описывает "плиты для основания, изготовленные из тонкого листового металла, обычно из оцинкованной стали, и располагаемые встык на существующем полу, к которым прикрепляются подпорки в виде прямолинейного образца в качестве опор для панелей пола, которые образуют приподнятый пол, или фальшпол и которые обычно покрываются ковровым покрытием. "Каждая подпорка имеет" [a] выступ на конце каждого кронштейна каждой полпорки [который] плотно входит в отверстие плиты основания и сгибается так, чтобы оказаться напротив подошвы плиты основания под образующимся там давлением". Таким образом, подпорки могут собираться в плиту основания, которая может иметь "[s] шнуры или надрезы... для ее разъединения или для облегчения ее резки во время установки".

Структура металлической опоры, описанная в заявке '447, представляет негорючую, с усовершенствованной несущей способностью и легко собираемую систему покрытия. Однако цена этой системы металлического покрытия может оказаться существенно выше, чем цена пластических материалов, которые используются с системами, описанными в патенте '157. Очевидно, что высокая цена является функцией вообще более дорогого металла (с точки зрения как цены материала, так и более сложного процесса производства), из которого состоят пластины основания и подпорки. Более того, необходимость отдельного производства пластин основания и подпорок, а затем их сборки, усложняет (и впоследствии повышает цену) системы покрытия. Разумеется, собранная система покрытия тоже может иметь существенный вес, в пределах от 10 до 12 килограмм на квадратный метр покрытия. Этот вес, в дополнение к массе металлических плит основания, делает более сложным не только погрузку и транспортировку металлических плит основания, но также и их использование для покрытия пола системой покрытия. Более того, для многоэтажных строений, которые имеют огромные области, в которых может устанавливаться система покрытия, очень важное значение имеет уменьшение веса системы покрытия, и это желательно для уменьшения нагрузки на структуру строения.

Более того, во время размещения конечным пользователем плит основания на полу, может оказаться сложным придать подходящую форму плитам основания, чтобы можно было установить их в углы или пространство, оставшееся после покрытия остального пола. Хотя эта проблема частично решается путем образования задиров или слабины плит основания, что допускает некоторую гибкость при формировании плит основания во время установки в покрываемую область, но в то же время процесс установки системы покрытия замедляется, когда пользователю необходимо в процессе работы осторожно обрабатывать пластины основания для придания им соответствующей формы.

Соответственно, остается необходимость в низкопрофильной системе панельного покрытия, использующей компоненты, совместимые с самыми жесткими требованиями противопожарной безопасности, способные обеспечивать высокую несущую способность, дешевые и лишенные недостатков указанных выше систем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ.

Задачей, на решение которой направлено изобретение, является создание легкой, низкопрофильной системы панельного покрытия, обеспечивающей высокую несущую способность, технологичность сборки и установки. Это достигается тем, что система покрытия содержит совокупность полос, в каждой из полос сформированы по крайней мере две стойки, отделенные секциями плоских полос, при этом каждая стойка содержит центральную секцию, образующую элемент сцепления для прикрепления напольной панели, а также имеются устройство для соединения полос и напольная панель, поддерживаемая стойками.

В предпочтительных вариантах выполнения системы покрытия каждая из стоек может иметь центральную, приподнятую секцию, поддерживаемую первой и второй рупорообразной ножкой, каждая из которых укреплена уголком и клином; полосы могут быть сформированы из листового материала, а устройство скрепления полос иметь крылья, сформированные из полос; крылья каждой полосы могут взаимонахлестываться и скрепляться скобой; напольная панель и стойки образуют каналы, при этом предусмотрено устройство для распределения служебных линий, проходящих через эти каналы; устройство распределения может иметь кожух, расположенный между выбранными стойками, который сформирован с возможностью фиксирования на месте посредством контакта со стойками; кожух может иметь по существу ту же высоту что и стойки, а в верхней части кожуха может быть сформирован фланец, форма которого приспособлена для скрепления верхушек по крайней мере двух оснований; возможно выполнение стоек с центральной секцией, образующей первый элемент сцепления, а также с ножками, укрепленными скругленными углами, для прикрепления центральной части к полосам.

Другой решаемой задачей является создание системы покрытия, формирующей каналы, в которых могут располагаться и коммутироваться линии различного назначения. Система покрытия для образования каналов, предназначенная для прокладки кабелей, содержит модули, расположенные по существу на полу, модули содержат взаимосвязанные полосы, имеющие опоры, содержащие центральную часть с первым элементом сцепления, а также устройство для удержания в верхнем положении центральной части и для прикрепления центральной части к полосе; распределительную коробку; а также напольную панель, которая удерживается над полом опорами и имеет второй элемент сцепления, предназначенный для фиксации первого элемента сцепления.

Распределительная коробка данной системы покрытия может содержать: совокупность сторон, связанных со своими концами для формирования замкнутого кожуха; фланец, выполненный, по меньшей мере, с одной стороны и имеющий вырезы; по меньшей мере, одну щель, выполненную в кожухе, где располагается штепсельная розетка; а также устройство для подсоединения штепсельной розетки к кожуху.

Еще одной задачей является создание высокотехнологичного способа формирования опоры. Согласно данному изобретению, способ формирования опоры содержит этапы: формирования совокупности стоек из единой первой полосы; формирования совокупности стоек из единой второй полосы; соединения по крайней мере первой и второй полосы; а также этап формирования совокупности пересекающихся стабилизирующих кронштейнов из каждой полосы.

Данный способ может содержать этап формирования двух канавок в форме креста в верхней части каждой стойки. Скрепление могут осуществлять путем соединения пересекающихся стабилизирующих кронштейнов первой полосы со второй полосой.

В настоящем изобретении используются полосы листового металла, обычно оцинкованной стали, из которых формируются стойки опоры, которые остаются связанными этой полосой. От основной полосы со стойками перпендикулярно отходят тонкие полоски материала, или крылья (которые тоже формируются из основной полосы), предназначенные для сцепления с крыльями других основных полос, несущих стойки. Взаимосвязанная совместно совокупность полос, несущих стойки, совместно образует некоторый модуль, имеющий прямолинейный, решетчатый рельеф со стойками, связанными посредством полос и крыльев. На полу может располагаться и прикрепляться к нему несколько модулей. Затем на стойки модулей устанавливаются панели для формирования фальшпола, на котором будет располагаться мебель и оборудование, а под ним могут располагаться линии передачи данных и линии электропитания, проложенные через каналы сети, сформированной полом, стойками и панелями. Таким образом, система покрытия может изготовляться из металла или из других негорючих материалов и имеет высокую несущую способность.

Так как полосы и крылья, взаимосвязывающие стойки, не покрывают всю область между стойками, то необходимо меньшее количество материала для построения системы опоры, что соответственно в огромной степени уменьшает стоимость всей системы покрытия. Более того, так как опоры взаимосвязывает гибкий каркас, то система опор располагается ближе к поверхности покрываемого пола, что уменьшает количество трудностей, связанных с покрытием негладких полов жесткой системой покрытия. Система опор более легкая по весу и ее легче транспортировать, она более маневренна и легче собирается. Кроме этого, благодаря ее легкости, уменьшается нагрузка на строения, в которых устанавливается система покрытия. При высоте стойки 55 мм настоящая система покрытия весит приблизительно 4-5 килограмм на квадратный метр покрытия. При высоте стойки 85 мм система покрытия приблизительно весит 6 килограмм на квадратный метр покрытия. Это существенное уменьшение веса по сравнению с системами покрытия из других материалов.

Хотя система покрытия настоящего изобретения и является более легкой, но она все еще сохраняет огромную несущую способность. Несущая способность может быть еще более повышена путем формирования скругленных углов на краях ножек, поддерживающих центральную верхнюю часть поверхности стоек. Такие скругленные углы обеспечивают дополнительную структурную опору для части верхней поверхности, которая проходит параллельно поверхности пола и поддерживает панели пола.

Более того, подобно подпоркам, описанным в патенте '157 и в заявке '447, стойки настоящего изобретения тоже могут содержать крестообразные канавки, разделяющие верхнюю поверхность опоры на четыре квадранта. Каждый квадрант имеет отверстие для винта и коническое углубление для приема винта, вставляемого через угол напольной панели, края которой загнуты вниз для лучшего сцепления с канавками основания. Коническое углубление закрывает отверстие, тем самым увеличивая удерживающую силу после ввинчивания винта.

В качестве альтернативы, одним винтом можно закреплять напольные панели, имеющие вырез в форме четверти окружности в каждом углу так, чтобы после размещения напольных панелей смежным по отношению друг к другу образом в решетчатый образец, они совместно образовывали отверстие, через которое подается винт. Кронштейны плинтусов или губы, которые частично окружают по периметру напольные панели, выступают в отверстие, формируя полки или выступы. На эту полку устанавливается кольцо, в которое и будет помещен этот единственный винт. Конец винта попадает в коническое углубление в центре подпирающей стойки. Винт удерживает выступающие ножки плинтусов (и таким образом напольные панели) между кольцом и стойкой и жестко фиксирует напольные панели для предотвращения выпучивания или другого движения. Плинтус или губа, кроме этого, может размещаться в крестообразных канавках достаточно плотно, для предотвращения перемещения напольных панелей. Очевидно, что использование только одного винта для прикрепления напольных панелей к стойкам, в огромной степени облегчает сборку системы покрытия, тем самым уменьшая стоимость соответствующих работ. Во время использования этой системы с центральным винтом для прикрепления напольных панелей к стойкам, кольцо может изготовляться из меди или из других токопроводящих материалов для электрической взаимосвязи системы покрытия.

Система покрытия устанавливается путем покрытия всей поверхности пола модулями. Полоса, связывающая отдельные стойки, имеет отверстия, в которые могут вставляться гвозди или винты для прикрепления собранного модуля полос к полу. В качестве альтернативы, модуль может приклеиваться к полу соответствующим связывающим веществом. Модули выравниваются и плотно прикрепляются к полу в направлении продольной оси. Другие модули соответствующим образом располагаются на некотором расстоянии вдоль других сторон так, чтобы можно было установить напольные панели, которые будут поддерживаться этими стойками. Эти модули могут связываться таким образом, чтобы имелась проводимость между смежными модулями для обеспечения электрического заземления. После покрытия основной части пола модулями, пользователю может потребоваться подогнать завершающие модули, которые необходимо установить в оставшиеся области. Благодаря тому, что в модулях стойки друг с другом связывают только относительно узкие крылья и полоски, оказалось, что нет необходимости формировать линии среза или загиба. Необходимо всего лишь воспользоваться парой ножниц или другим режущим инструментом для подгонки модуля к желаемой поверхности.

После установки модулей, в стойках может быть собрана распределительная коробка. Распределительная коробка может быть одной из тех, которые описаны в патенте США этого же автора с серийным номером N 08/218,373, приведенного здесь полностью в качестве ссылки, и может содержать кожух с четырьмя взаимосвязанными сторонами, которые формируют четырехугольник со сборниками, предназначенными для штепсельной розетки. Этот кожух может быть сформирован из листовой стали или другого соответствующего материала так, чтобы его можно было зафиксировать на месте путем прикрепления к стойкам. Распределительная коробка действует как согласующее звено между (1) линиями электропитания, линиями связи, линиями передачи данных или другими сервисными линиями, проходящими через каналы, сформированные под фальшполом и (2) оборудованием, устанавливаемым на фальшпол, которое может связываться с одной или более сервисной линией. Различные штепсельные розетки в распределительной коробке могут предоставляться для линий электропитания, линий связи или для линий передачи данных непосредственного или переключаемого типа, либо распределительная коробка может иметь отверстия для подачи линий через распределительную коробку непосредственно на конкретную часть оборудования.

Установка распределительной коробки выполняется без использования закрепляющих средств, таких как винты, клея или заклепок, так как кожух распределительной коробки имеет форму, которая позволяет плотно устанавливать ее между стойками, поддерживающими панели фальшпола над полом сооружения. Кожух может состоять из единого блока или из нескольких частей, собранных в различные формы, предпочтительно прямоугольные, каждая из которых жестко закрепляется между стойками, поддерживающими напольные панели. Не нужно использовать какие-либо средства фиксации или специальные закрепляющие материалы, так как фрикционный контакт между стойками и вырезами в бортах или кромках, идущими вдоль верха кожуха, будет удерживать этот кожух на месте. Используя кожух этой конструкции, распределительная коробка может быть зафиксирована фактически между любой группой стоек в области, покрытой фальшполом. Далее будет представлена система покрытия, предоставляющая каналы, в которых могут размещаться кабели передачи данных, кабели подачи электроэнергии, кабели связи или другие кабели, которые могут быть размещены и организованы, так чтобы пользователь мог осуществить к ним доступ.

Система покрытия настоящего изобретения формируется из плоских полос рулонов оцинкованной стали. Совокупность рулонов устанавливается совместно так, чтобы плоские полосы разматывались из рулонов параллельно относительно друг друга. Затем плоские полосы штампуются так, чтобы на краях плоских полос образовывались L-образные надрезы для формирования крыльев, и формируются отверстия в четырех квадрантах по форме креста, образуемых в верхней части стоек. Затем, имеющие четырехугольную форму крылья сгибаются под существенно прямым углом (90o) по отношению к продольной оси плоской полосы. Так как полосы параллельны и находятся на соответствующем расстоянии друг от друга, то крылья будут взаимно нахлестываться и затем могут легко сшиваться, скрепляться или связываться между собой любым другим способом. Затем от непрерывных, взаимосвязанных полос отрезаются куски одной и той же длины для формирования модуля, а стойки перфорируются и формируются из модуля, причем стойки размещаются в месте образования отверстий в процессе штампования и между каждой совокупностью крыльев.

Отдельные стойки формируются из плоских полос путем штампования, дробления и вырезания, независимо от количества стоек, которые необходимо разместить на полосе конкретных размеров. (Плотность стоек, покрывающих модуль, контролируется посредством зазора между стойками и полосами, причем этот зазор имеет переменное значение). Хотя стойки могут иметь крестообразные канавки и отверстия для сцепления с напольными панелями, но необходимо, чтобы основная подпирающая форма состояла только из центральной опорной части, поддерживаемой над полом по крайней мере двумя ножками.

Поэтому целью настоящего изобретения является предоставление опоры с совокупностью стоек, имеющих улучшенную несущую способность и которые могут формироваться из полосы.

Другой целью настоящего изобретения является предоставление опоры, формируемой путем взаимного соединения в модуль совокупности полос, со сформированными из них стойками, посредством крыльев, которые тоже формируются из этих полос.

Еще одной целью настоящего изобретения является предоставление системы покрытия, по крайней мере часть которой состоит из невоспламеняемого материала.

Еще одной целью настоящего изобретения является предоставление системы покрытия, где модули стоек покрываются напольными панелями, формируя каналы, в которых могут располагаться линии передачи данных, линии передачи электроэнергии или другие сервисные линии.

Еще одной целью настоящего изобретения является система покрытия, где модули покрывают пол и имеют по крайней мере одну распределительную коробку, зафиксированную в неподвижном положении стойками модулей, и которая может устанавливаться в сущности в любой области пола для взаимодействия с сервисными линиями, расположенными в каналах системы покрытия.

Еще одной целью настоящего изобретения является предоставление способа создания структуры опоры, которая образует основу системы покрытия.

Другие цели, свойства и преимущества настоящего изобретения станут очевидными после обращения к остальному тексту и чертежам настоящей заявки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

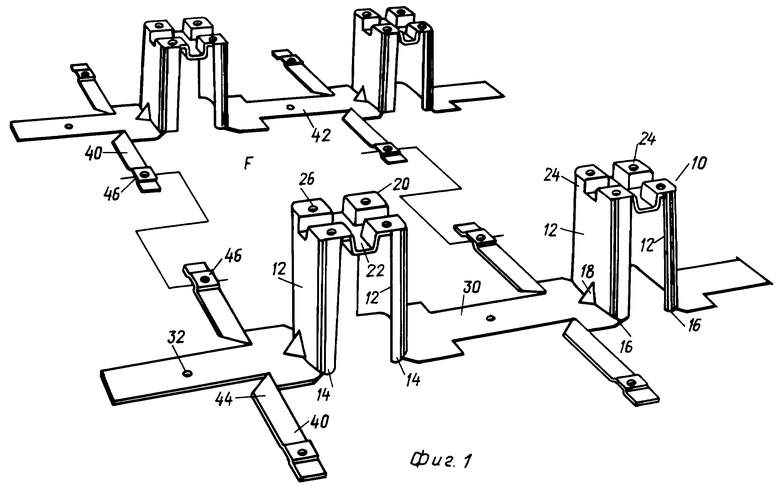

Фиг. 1 является перспективным видом разъединенных четырех стоек металлического каркаса опоры низкопрофильного приподнятого панельного покрытия настоящего изобретения, где показан способ взаимосвязи пары опор посредством крыльев.

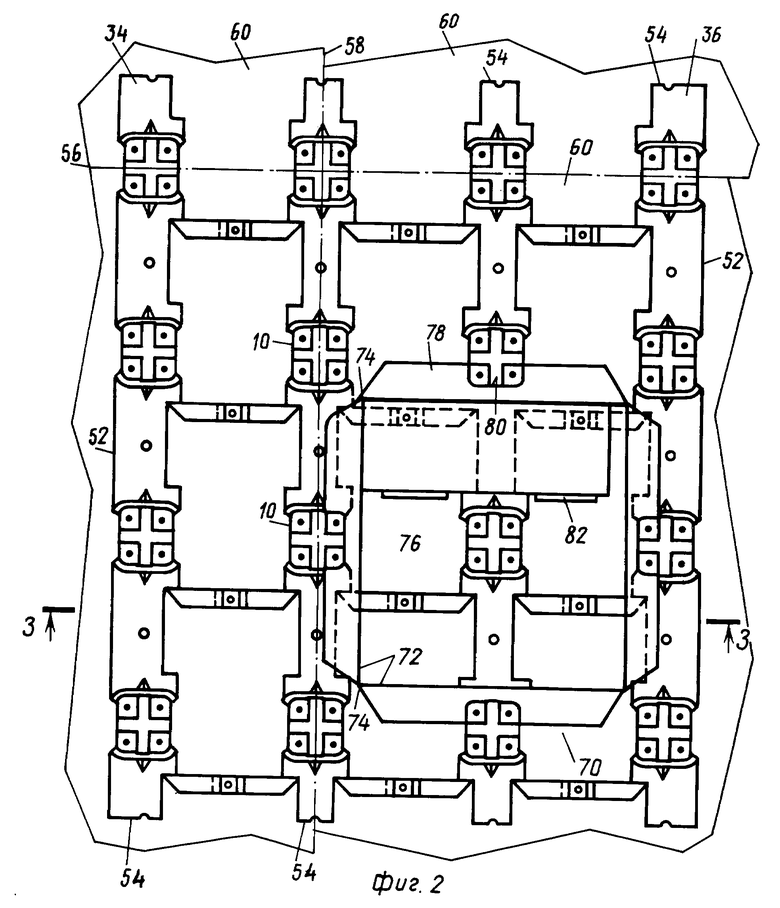

Фиг. 2 является видом сверху на систему покрытия настоящего изобретения, где показан модуль, покрытый напольными панелями, имеющий распределительную коробку.

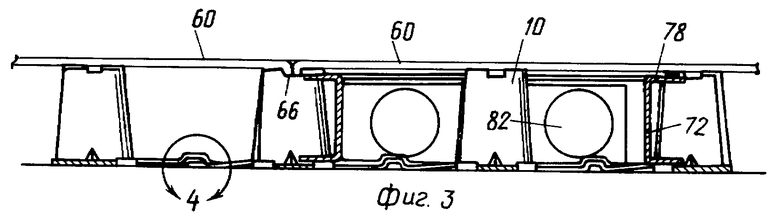

Фиг. 3 является видом боковой проекции разреза по линиям 3 - 3 на фиг. 2.

Фиг. 4 и 5 являются увеличенной боковой проекцией и перспективой в разобранном виде, соответственно, взаимного соединения крыльев, показанного в круге 4 на фиг. 3.

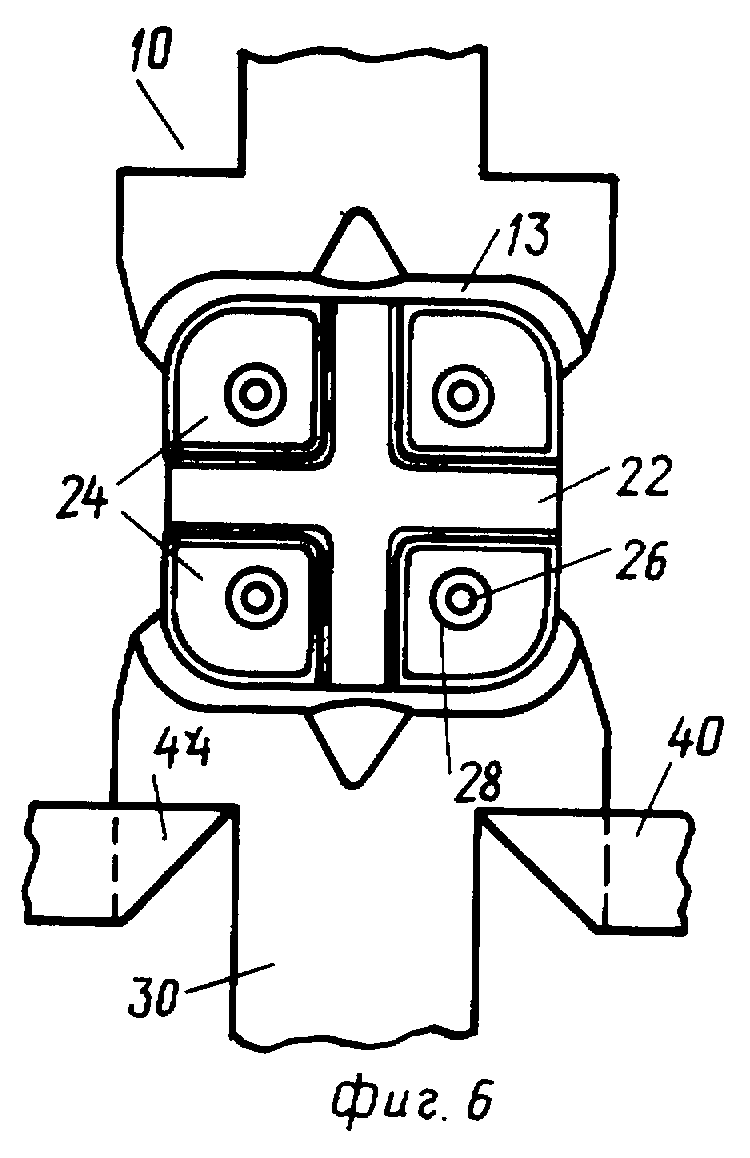

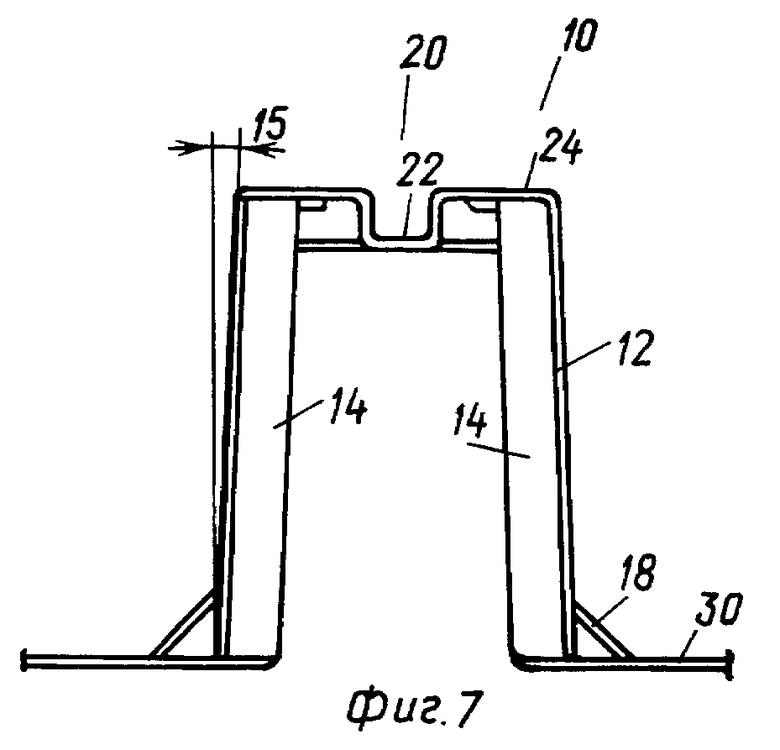

Фиг. 6 и 7 являются видом сверху и видом сбоку, соответственно, стойки настоящего изобретения.

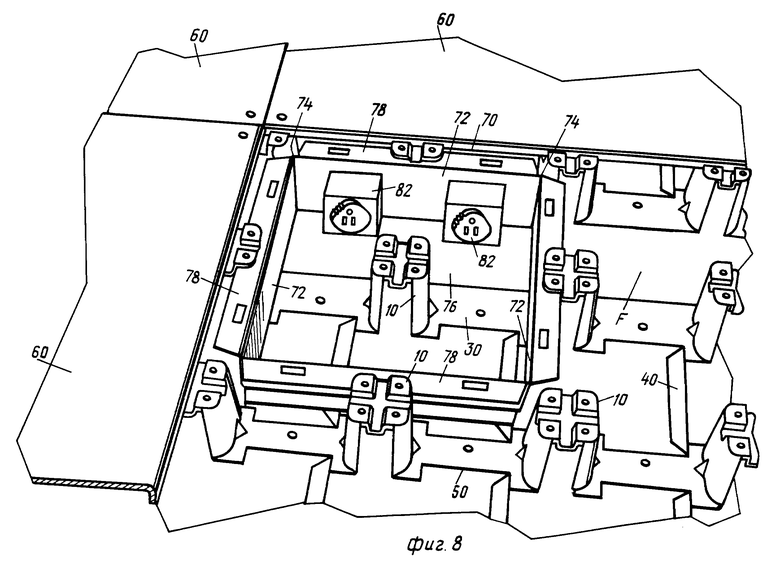

Фиг. 8 является перспективным видом системы покрытия настоящего изобретения, иллюстрирующей пол, покрытый несколькими модулями, имеющими распределительную коробку и напольные панели.

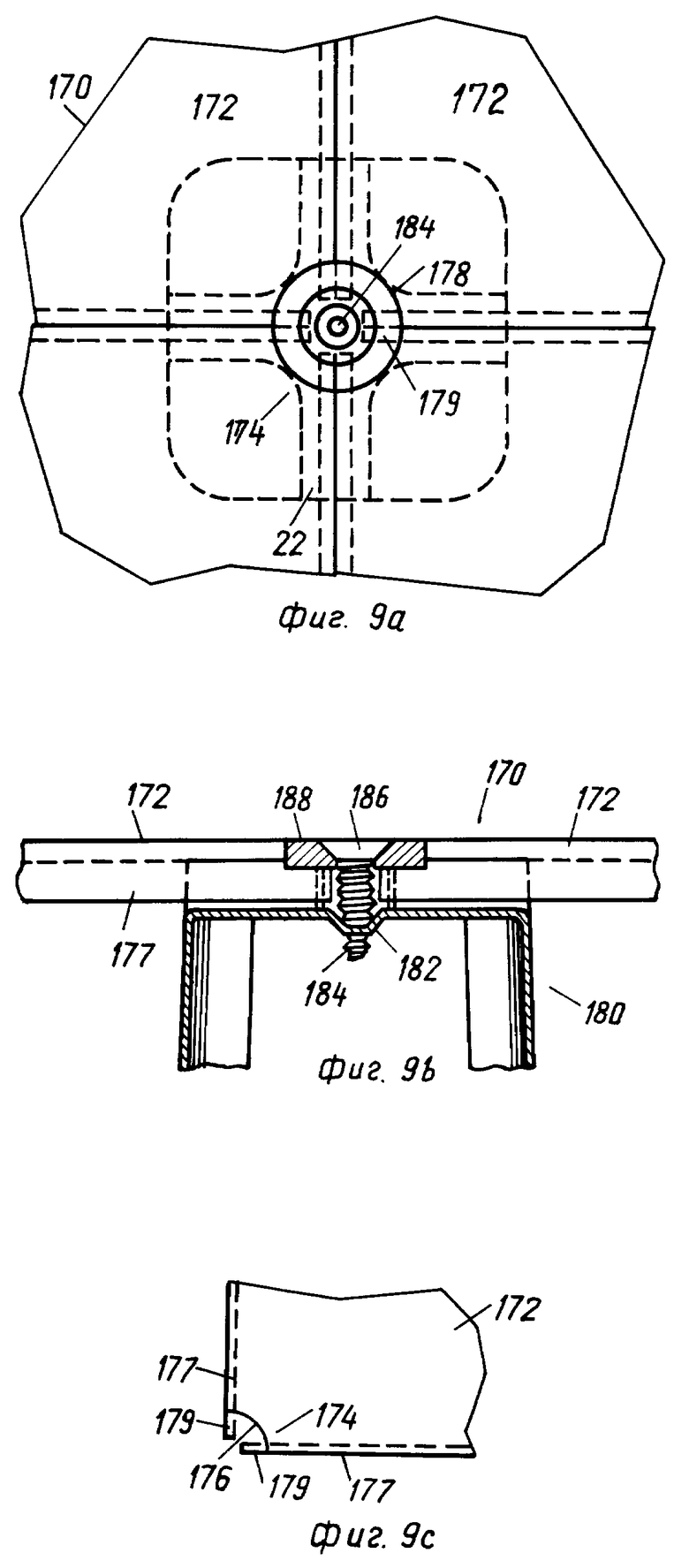

Фиг. 9 A-B являются видом сверху и сбоку, соответственно, системы покрытия настоящего изобретения с центральным винтом и системой закрепления кольца.

Фиг. 9 C является видом сверху на часть напольной панели, используемой в системе покрытия, показанной на фиг. 9 A-B.

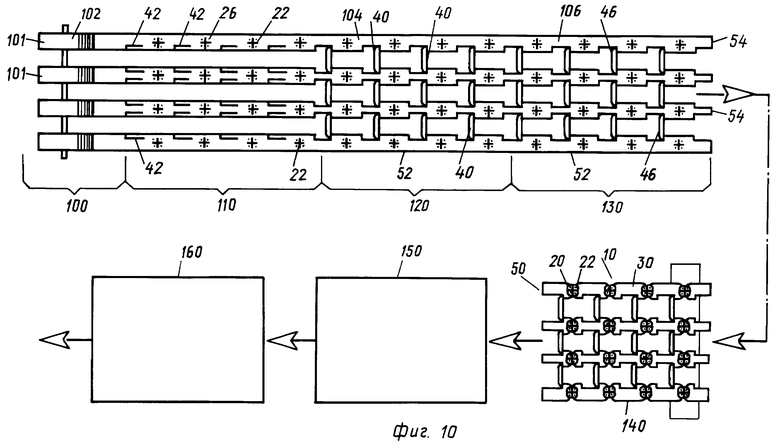

Фиг. 10 является схематическим изображением способа производства модулей настоящего изобретения.

ДЕТАЛЬНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1, 6 и 7 иллюстрируют выполнение стоек опоры 10 настоящего изобретения. Каждая стойка 10 имеет две ножки 12, соединяющие центральную часть 20 со связывающей полосой 30. Ножки 12 имеют скругленные углы 14, которые обеспечивают дополнительную несущую способность. Скругленные углы 14 могут быть сформированы из связывающей полосы 30 путем сгибания (и частичного вытягивания) края связывающей полосы 30, оставляя край, образующий угол 16. Дополнительно ножки 12, которые имеют первое и второе расширение 13 и 15, от центральной части 20 к связывающей полосе 30, соединяются со связывающей полосой 30 посредством клина пирамидальной формы 18, который обеспечивает дополнительную структурную жесткость гибким материалам, из которых могут быть сформированы ножки 12.

Ножки 12 поддерживают центральную часть 20, которая может вытягиваться для формирования крестообразных канавок 22 для приема вспомогательных частей напольных панелей 60 таких, как выступающая губа 66, которая проходит по периметру напольной панели 60 и которая может сцепляться с верхушкой стойки 10, как показано на фиг. 3. Канавка 22, кроме этого, разделяет центральную часть 20 на четыре наконечника 24, каждый из которых имеет отверстие 26 в коническом углублении 28 для приема закрепляющего средства. Коническое углубление 28 вызывает закрывание отверстия 26 по мере того, как закрепляющее средство такое, как винт (не показан), закручивается, тем самым улучшая ее возможность удерживать винт (и таким образом напольную панель 60, через которую проходит и фиксируется этот винт) на месте.

Стойки 10 располагаются в параллельных рядах и столбцах, формируя последовательность параллельных каналов, перпендикулярных друг другу. Хотя стойки 10 могут выполняться из оцинкованной стали, толщиной примерно 0,75 мм, для стойки 10, имеющей высоту 55 мм, но по мере необходимости могут использоваться и другие материалы, другой толщины. При использовании стоек 10 различной высоты, может возникнуть необходимость согласования толщин материалов или необходимость укрепления соответствующим образом конкретных областей стоек 10 для обеспечения достаточной несущей способности для конкретной высоты используемой стойки 10. В качестве альтернативы, большее или меньшее количество стоек 10 может соединяться посредством связывающих полос 30 и крыльев 40, и зазор между стойками 10 может изменяться по мере необходимости или в соответствии с конструкцией. Как легко можно увидеть из фиг. 2, подгонка длины крыльев 40 или связывающей полосы 30 изменяет плотность стоек 10, находящихся в модуле 50. Например, уменьшение длины крыльев 40 и связывающих полос 30 увеличивает плотность (и соответственно общую несущую способность) стоек 10 в модуле 50.

Однако структура показанного исполнения стоек 10 такова, что несущая способность имеет оптимальное значение для этой конкретной толщины. Такая структура содержит скругленные углы 14 и клин 18 и показана на фиг. 1, 6 и 7. Кроме этого, ножки 12 имеют первое расширение 13, которое исходит от центральной части 20 под углом в два с половиной градуса (2,5o), по направлению к связывающей полосе 30. Углы 14 (как видно на фиг. 7), кроме этого, имеют второе расширение 15, исходящее под углом приблизительно в одну целую и одну четверть градуса (1,25o). Первое и второе расширения 13 и 15 ножек 12 еще более увеличивает несущую способность стойки 10, не порождая необходимость использования более тонкого или крепкого металла. Более того, так как связывающая полоса 30 прикрепляется к полу F посредством связующего состава или, в качестве альтернативы, посредством отверстий 32, в которые устанавливаются винты или гвозди, то связывающая полоса 30 сопротивляется любой возможности выскальзывания ножек 12 наружу во время помещения груза на центральную часть 20.

Поперечная стабильность связывающей полосы 30 и стоек 10 обеспечивается посредством нескольких крыльев 40, которые перпендикулярно исходят от связывающей полосы 30 и скрепляются с крыльями 40 параллельной полосы 32 (которая, кроме этого, прикрепляется к полу F). Крылья 40 формируются из связывающей полосы 30 путем формирования L-образного среза 42 на краю связывающей полосы 30. Крылья 40 затем загибаются для формирования крепкой связи 44. Там, где две связывающие полосы 30 размещаются параллельно и имеют соответствующим образом взаимно выровненные стойки 10, загнутые крылья 40 будут взаимно нахлестываться и затем могут быть связаны посредством ушка 46. Детали взаимосвязи крыльев 40 посредством ушек 46 показаны на фиг. 4 и 5. Первое крыло 41 нахлестывается вторым крылом 43. Затем формируется ушко 46 для совместного соединения этих двух, первого и второго крыла 41 и 43. Второе крыло 43 имеет паз 47, в котором формируется выступ 45. Паз 47 располагается в виде ласточкиного хвоста 48 на первом крыле 41, которое имеет углубление 49, принимающее ответный выступ 45 для защелкивающегося соединения. Таким образом, ушко 46 жестко прикрепляет первое крыло 41 ко второму крылу 43.

После соединения, в соответствии с тем, что показано на фиг. 2 и 8, стойки 10, связывающие полосы 30 и крылья 40 принимают форму прямолинейной решетки с шестнадцатью опорами 10, собранными в одну секцию из четырех рядов и четырех столбцов. Однако, очевидно, что для эффективного скрепления стоек 10 связывающие полосы 30 и крылья 40 могут не быть перпендикулярными по отношению друг к другу. Может использоваться любая угловая ориентация связывающих полос 30 и крыльев 40 для взаимосвязи стоек 10 в модуль 50. В любом случае, присущая гибкость этой взаимосвязи стоек 10, связанных посредством полос материала в модули 50, позволяет легко устанавливать модули 50 даже на неровных областях пола F. Таким образом уменьшается шум от передвижения (например, от отдачи) системы покрытия и облегчается сбор системы покрытия.

Модуль 50 имеет первую и вторую граничные полосы 34, 36, каждая из которых имеет кромку 52, которая не формирует крыльев 40. Таким образом, кромки 52 и концы 54 определяют границы модуля 50. Второй, идентичный модуль может устанавливаться так, что его концы будут прилегать к концам 54 модуля 50 так, чтобы ряды 58 стоек 10 располагались продольным образом. Аналогично может быть установлен другой модуль на некотором расстоянии от краев 52 модуля 50 так, чтобы формировались параллельные ряды 56 стоек 10, что позволяет соответствующим образом поддерживать напольные панели посредством стоек 10 таких модулей. В качестве альтернативы, первая и вторая граничные полосы 34, 36 могут иметь крылья 40 для связи с другими модулями. Такая или аналогичная межмодульная связь может быть достаточной для электрической взаимосвязи системы покрытия так, чтобы вся система могла служить в качестве электрического заземления. Напольные панели 60, если они изготовлены из металла, тоже могут обеспечивать электрическую связь между модулями 50.

Фиг. 2 и 8 иллюстрируют распределительную коробку 70, расположенную между несколькими стойками 10 модуля 50. Распределительная коробка 70 имеет кожух, который составляется из четырех сторон 72, сходящихся под углами в девяносто градусов (90o) в углах 74, формируя четырехугольный периметр, ограничивающий открытую область 76. Каждая из сторон 72 имеет верхнюю кромку 78, которая имеет вырез 80. Распределительная коробка 70 может формироваться путем штампования или другим способом из соответствующего металла, такого как листовая сталь так, чтобы две из сторон 72 могли бы быть сварены точечной сваркой или скреплены каким-либо другим образом в одном из углов 74, причем, другие углы 74 и кромки 78 формируются простым сгибанием материала, из которого формируется распределительная коробка 70.

Распределительная коробка 70 устанавливается в сущности в любой точке на полу между любой из групп стоек 10 так, чтобы каждый из вырезов 80 соединялся с верхней частью соответствующей стойки 10. Для фиксирования распределительной коробки 70 может использоваться другая система скрепления, такая, как система выемок в верху стойки 10, для прикрепления к верхнему краю 78, или связывающий состав. В одной из сторон 72 распределительной коробки 70 имеется штепсельная розетка 82, которая может использоваться для подачи линий электропитания, линий передачи данных, линий связи или других сервисных линий, проходящих через каналы, образованные напольными панелями 60, полом F и стойками 10. Такие линии могут проходить не только через каналы, но также и между ножками 12 стоек 10, для подсоединения к распределительной коробке 70, которая таким образом служит в качестве распределительного центра, к которому может подсоединяться установленное над напольными плитами 60 оборудование для электропитания или для предоставления других услуг. Доступ к штепсельной розетке 82 и к другой открытой области 76 может осуществляться через диафрагму, которая может иметься в случае необходимости в крышке, располагаемой в напольной панели 60.

Фиг. 9 A-C иллюстрируют систему центрального винта 170 для прикрепления усовершенствованных напольных панелей 172 к стойке 180, которая имеет коническое углубление 182, ведущее к центральному отверстию для винта 184, в которое может устанавливаться центральный винт 186. Стойка 180 имеет канавки 22 в форме креста, которые формируют выемки для принятия сцепляющегося плинтуса 177, частично огибающего периметр каждой напольной панели 172. Каждый угол 174 каждой напольной панели 172 имеет вырез в форме четверти окружности 176. Каждый вырез 176 обнажает два выступающих кронштейна 179 плинтуса 177, которые совместно формируют полку, на которую будет устанавливаться кольцо 188, которое может быть сформировано из токопроводящего, но ковкого материала, например, из меди, для лучшего приспособления к небольшим изменениям толщины кронштейнов 179 каждой напольной панели 172.

Как показано на фиг. 9 A, когда напольные панели 172 устанавливаются на стойки 180, то их вырезы совместно образуют круговое отверстие 178 с полкой, сформированной непосредственно под верхней частью напольных панелей 172, с кронштейнами 179, выступающими из отверстия 178, образованного вырезами 176. В это отверстие 178 устанавливается кольцо 188 и располагается на кронштейнах 179, выступающих из плинтусов 177 напольных панелей 172. Винт 186 ввинчивается в кольцо 188 так, чтобы кончик винта 186 оканчивался в центральном отверстии 184 стойки 180. Коническое углубление 182 закрывает центральное отверстие 184 для лучшей фиксации центрального винта 186. Центральный винт 186 таким образом захватывает несколько напольных панелей 172 между кольцом 188 и верхней частью стойки 180, предотвращая перемещение закрепленных напольных панелей 172. Плинтус 177 каждой напольной панели 172 может, кроме этого, сцепляться с канавками 22, фиксируя напольную панель 172.

На фиг. 10 показано схематичное изображение вида сверху на процесс создания модулей 50. На начальном этапе 100 показаны плоские полосы 102, изготовленные из оцинкованной стали и получаемые разматыванием рулонов 101 в четыре параллельные линии. На этапе штампования 110, плоские полосы 102 штампуются при помощи пресса и устройства перфорации, установленном на гидравлическом прессе или на другом соответствующем устройстве для формирования L-образных срезов 42, отверстий 26 и канавок 22. Края 52, в случае необходимости, тоже могут иметь L-образные срезы 42.

Следуя вдоль, до этапа соединения 120, увидим, что штампованная полоса 104 имеет четырехугольный клин, сформированный L-образными срезами 42, согнутыми под существенно прямыми углами к проштампованным полосам 104 для формирования крыльев 40. Крылья 40 нахлестываются, благодаря тому, что отштампованные полосы 104 располагаются параллельно по отношению друг к другу и отстоят друг от друга на расстоянии, меньшем, чем длина двух крыльев 40. Затем нахлестывающиеся крылья 40 закрепляются скобами 46 во время этапа штапелирования 130. Знакомым с данной областью техники известно, что существует целый ряд способов совместного скрепления крыльев 40, таких, как например, образование крюков на каждом конце крыльев 40, которые затем будут совместно защелкиваться. В качестве альтернативы, может использоваться шов, сформированный из нейлона или другого соответствующего материала, для взаимного соединения крыльев 40, чьи концы могут иметь ленты для более жесткого (но регулируемого) соединения стыков. Однако скобы 46, показанные на фиг. 3, 4 и 5, имеют некоторые преимущества, включая надежные связи между крыльями 40, которые они обеспечивают.

Непосредственно после процесса совместного штапелирования крыльев 40, непрерывные отштампованные и закрепленные скобами полосы 106 разрезаются на концах 54 в соответствии с необходимой длиной, в зависимости от количества стоек 10, которые необходимо отштамповать в конечном модуле 50 или в зависимости от необходимого размера модуля 50. Затем на шаге штампования стоек 140 формируются стойки 10, которые штампуются ряд за рядом в областях, где были образованы канавки 22 и отверстия 26 на шаге штампования 110. После завершения шага штампования стоек 140, получается полностью сформированный модуль 50, который готов к штабелированию на шаге 150 и к упаковке на шаге 160. Благодаря исключению плит основания и использованию, для взаимосвязи поддерживающих стоек 10, лент из соответствующего материала, получается экономия материала. Кроме этого, там, где стойки 10 формируются из той же плоской полосы, из которой формируются полосы для взаимосвязи (например, связывающие 30 полосы и крылья 40), процесс формирования системы покрытия настоящего изобретения в огромной степени упрощается при соответствующем понижении расходов.

Существуют альтернативные способы создания основы для системы покрытия настоящего изобретения. Например, стойки 10 могут вначале формироваться из плоских полос 102. Крылья 40 могут затем формироваться путем создания необходимых L-образных срезов 42, согнутых и размещенных над прямоугольными клиньями для формирования крыльев 40. Совокупность связывающих полос 30, каждая из которых имеет некоторое количество стоек 10 и крыльев 40, может затем взаимно соединяться и нарезаться для формирования модуля 50. В качестве альтернативы, для взаимосвязи в модуль 50 совокупности связывающих полос 30 может использоваться другой материал, отличный от материала крыльев 40.

Приведенное выше, однако, было представлено для иллюстративных целей, объясняя и описывая исполнения настоящего изобретения. Усовершенствования и подгонка этих исполнений будет очевидна для знакомых с данной областью техники и может осуществляться без отрыва от сути или духа настоящего изобретения.

Изобретение относится к области строительства, в частности к устройству полов. Представлена система приподнятого покрытия и способы формирования компонентов такой системы. Используется тонкий листовой металл, обычно оцинкованная сталь, для формирования первой полосы, имеющей некоторое количество стоек, сформированных на некотором расстоянии друг от друга на полосе и связанных посредством прикрепления крыльев, исходящих из первой полосы, к крыльям, исходящим из второй полосы, тем самым формируя полный, решетчатый образец стоек. Эти стойки используются для поддержки напольных панелей над сетью каналов, которая может содержать кабелепровод, кожухи, трубы и другие конструкции. Стойки перфорируются и формируются из полос листового металла и имеют общую форму в виде башен, поддерживаемых двумя ножами, которые могут иметь скругленные края для повышения несущей способности. Крылья, которые предназначены для сцепления с соответствующими крыльями другой полосы, тоже могут формироваться из полос, несущих стойки. Техническим результатом является создание низкопрофильной системы панельного покрытия, использующей компоненты, совместимые с самыми жесткими требованиями противопожарной безопасности и способные обеспечивать высокую несущую способность. 3 с. и 11 з.п. ф-лы, 10 ил.

| DE 3904236 A, 16.08.1990 | |||

| US 5052157 A, 01.10.1991 | |||

| US 4736555 A, 12.04.1988 | |||

| ИЗГОТОВЛЕННАЯ ЦЕНТРОБЕЖНЫМ МЕТОДОМ МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ ТРУБА | 2002 |

|

RU2309042C2 |

| Секционный п о л | 1979 |

|

SU903523A1 |

Авторы

Даты

2000-06-20—Публикация

1995-08-22—Подача