Изобретение относится к низковольтным средствам отображения информации на основе катодолюминесценции и может быть использовано при разработке устройств для создания экранов цифровых и буквенно-цифровых индикаторов, универсальных панелей для визуализации отображения любой информации - текстовой, знаковой, графической, отсчетных устройств аналоговых и дискретно-аналоговых измерительных приборов, используемых в калькуляторах, часах, индикаторных табло коллективного пользования и т.д.

В нашей стране и за рубежом, особенно в Японии, очень широкое применение в электронных устройствах бытового и промышленного назначения, а также в спецтехнике нашли низковольтные катодолюминесцентные индикаторы (см. Горфинкель Б.И., Абалдуев Б.В., Медведев Р.С., Логинов А.П. Низковольтные катодолюминесцентные индикаторы. -М.: Радио и связь, 1983 г.).

Низковольтный катодолюминесцентый индикатор представляет собой вакуумный электронный прибор, содержащий термоэлектронный катод, управляющие сетки и держатели, заключенные в вакуумную оболочку с платой, на которой по заданному рисунку размещены токопроводящие сегменты экрана, покрытые люминофором, и токопроводящая разводка с контактными площадками.

В экспериментальных образцах ненакаливаемые катоды представляют собой матрицу, скоммутированную из множества микроострий, расположенных на плоскости с плотностью порядка 10000 мм2 и обеспечивающих необходимый уровень автоэлектронной эмиссии. Представление о принципе действия острийных катодов и о конструкции матрицы катодов дают рис. 2.8 и 2.9 в работе Горфинкеля Б.И.

Знакосинтезирующая электроника: низковольтная катодолюминесценция. Издательство Саратовского университета, 1993 г., стр. 19-21, 24-25.

Недостатком данной конструкции является наличие сложной системы катодов, при этом они расположены таким образом, что сужают эргономические параметры индикатора: яркость, угол обзора, габариты.

Наиболее близким аналогом - прототипом к изобретению устройства является катодолюминесцентный экран (см. патент США N 5345141, МКИ H 01 J 1/62, опубл. 29 марта 1993 г.), выполненный на одной подложке, включающий первый слой электропроводного материала, расположенный на подложке, и светоизлучающий с люминофором, расположенный на одном слое, второй слой электропроводящего материала находится на подложке и электрически изолирован от первого. Слой, излучающий электроны из материала с низкой работой выхода, расположен на втором слое и далее расположен таким образом, что излученные электроны ударяются о светоизлучающий слой. Так как оба слоя, излучающий электроны и излучающий свет, находятся на одной подложке, вмещающее окно легко и просто сконструировать.

Недостатки данной конструкции заключаются в сложности технологических процессов, необходимых для формирования межслойной изоляции.

В силу того, что аноды и катоды находятся друг над другом, такая конструкция приводит к высоким межслойным емкостям.

Известны способы изготовления катодолюминесцентных экранов, в которых изготовление матрицы полевых катодно-затворных элементов является основным (см. С. А Spindt, J. Appl. Phys., 39, 1968,p.3504; Advances in Electronics and Electron Physics, Academic Press INC, Publishers, New Yoric, NY, 1956, pp 36-38; Трубецков Д.И., Рожнев А.Г., Соколов Д.В.. Лекции по сверхвысокочастотной вакуумной микроэлектронике. Саратов: Издательство ГосУНЦ "Колледж", 1996 г. , стр. 65-66). Основным элементом конструкции дисплея является катод.

Технология изготовления катодов Спиндта состоит из нескольких этапов.

Получение стандартной высокопроводящей подложки из кремния. Эта подложка покрывается оксидной пленкой кремния требуемой толщины (1,5 мкм) с помощью техники окисления.

Методом электронно-лучевого напыления на окисел наносится тонкая пленка молибдена толщиной 0,4 мкм.

Эта структура покрывается полиметил-метакрилатом (ПММ)-высокополимерным соединением. Толщина пленки ПММ примерно 1 мкм.

Поверхность ПММ экспонируется в вакууме сфокусированными электронными пучками, формируя на ней пятна нужного диаметра и необходимой конфигурации. Пятна обычно имели диаметр около 1 мкм и располагались в узлах квадратной решетки с шагом 25,4 мкм или 12,7 мкм.

Экспонированные участки растворяются в изопропиловом спирте, а затем происходит травление лежащего ниже этих участков слоя молибдена до диэлектрика.

Удаляются остатки ПММ и слой диэлектрика травится плавиковой кислотой до кремниевой подложки. В результате образуется структура. Пленка молибдена слегка нависает над отверстием в диэлектрике, так как кислота не действует на молибден.

Методом вакуумного напыления на молибден наносится пленка алюминия. При этом образец непрерывно вращается вокруг вертикальной оси и напыление происходит под большим углом к ней. Это делается, чтобы предотвратить попадание алюминия в отверстия в сетке. Размер отверстия уменьшается до необходимой величины.

Через частично закрытые отверстия производится напыление молибдена, при этом внутри отверстия вырастает конус необходимого размера и высоты. Вершина конуса формируется, когда отверстие полностью закроется.

Вспомогательный слой алюминия растворяется, находящаяся на нем пленка удаляется. После термической тренировки в вакууме катод готов к применению.

Недостаток дисплея с катодом, полученным способом Спиндта, заключается в том, что активная область пикселя является частью проводящей шины. Для пикселя нет необходимости формировать все слои активной области большой толщины.

Соответственно уменьшение толщины слоев приводит к совращению времени технологических операций и точности или прецизионности топологии рисунка активной области.

Наиболее близким аналогом - прототипом по своей технической сущности к заявляемому изобретению является способ изготовления полевых эмиссионных дисплеев (см. журнал "Электроника. Наука, технология, бизнес.", N 5, 1997 г. с 26), в которых изготовление матрицы полевых катодно-затворных элементов осуществляется путем последовательного нанесения на изолирующую подложку проводящего слоя катодного электрода толщиной 0,3 мкм, катодно-затворного диэлектрика толщиной 1,0- 1,5 мкм (SiO2, методом химического осаждения из паровой фазы) и слоя затворного электрода толщиной 0,2 мкм (Mo или Cr, методом электронно-лучевого напыления). В слое затворного электрода с помощью фотолитографии открывались окна диаметром 1,0-1,5 мкм, и окись кремния в них вытравливалась до слоя катодного электрода. Затем под углом 5-20o к поверхности подложки и при ее вращении вокруг центра напылялся вспомогательный слой алюминия и вертикально к поверхности - слой молибдена. На этом последнем этапе одновременно с осаждением молибденовой пленки на поверхности подложки в окне формировался катодный конус. Слой алюминия удалялся обратной "взрывной" литографией.

Недостатком данного способа является нетрадиционное использование (или мало используемое) электронно-лучевого напыления; косого напыления или напыления под углом, что приводит к малой производительности процессов при изготовлении приборов, к их удорожанию, так как этот процесс требует применение дорогой техники.

Все перечисленные недостатки заявленным техническим решением устраняются.

Сущность изобретения заключается в следующем. Задача, на решение которой направлено заявляемое изобретение, заключается в упрощении технологических процессов при изготовлении катодолюминесцентного экрана, в обеспечении его долговечности и высокоинформативности.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном катодолюминесцентном экране, содержащем вакуумную оболочку, составленную из двух плоских стеклянных лицевой прозрачной пластины и подложки с электродами: плоским тонким торцевым эмиттером и анодом, покрытым проводящим слоем и люминофором, расположенных на малом контролируемом расстоянии друг от друга в параллельных плоскостях, соединенных через анодные шины и эмиттерные шины с выводами для подключения источников электрического напряжения, диэлектрическую рамку, герметично соединяющую лицевую пластину и подложку, аноды и эмиттеры выполнены в виде двух требенок, вложенных одна в другую, при этом эмиттеры с соединителями расположены в верхней плоскости подложки, а аноды и анодные шины расположены на дне траншей, выполненных на заданную глубину в подложке со стороны верхней плоскости, причем свободное пространство траншей заполнено диэлектриком, например легкоплавким стеклом, до образования планаризованной поверхности для расположения на ее поверхности соединительных эмиттерных шин.

Кроме того, аноды и эмиттеры могут быть выполнены в виде любых геометрических фигур, вложенных одна в другую, например, в виде спиралей; в катодолюминесцентный экран дополнительно введено защитное сопротивление, соединяющее эмиттерную шину последовательно с каждым эмиттером пикселя; люминофор выбран с субмикронными зернами; люминофор выбран низковольтный с рабочим напряжением не более 50-70 В.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления катодолюминесцентного экрана, включающем последовательное формирование анодной и эмиттерной шин, активной структуры пикселя, монтаж промежуточной дистанционирующей диэлектрической рамки, герметизацию конструкции по периметру рамки, формирование осуществляют путем выполнения на подложке жидкостного травления траншей, на дно которых наносят проводящий слой, а свободное пространство траншей заполняют диэлектриком, например легкоплавким стеклом, до образования планаризованной структуры, затем на всю поверхность наносят резистивный слой, после чего фотолитографией формируют топологию защитных сопротивлении, после этого на всю поверхность наносят эмиттирующий и проводящий слои, из последнего фотолитографией формируют эмиттерные шины, ортогональные первым анодным, затем с помощью фотолитографии формируют активную структуру анодов и эмиттеров в пикселе травлением в окнах проводящего слоя, эмиттирующего слоя и полости в стекле на заданную глубину, после чего лучевым напылением осаждают проводящий слой, контактирующий с анодной шиной, удаляют фоторезист с напыленным на него проводящим слоем и наносят слой низковольтного мелкозернистого люминофора.

Применение прецизионной технологии формирования траншей в стекле, использование прецизионных мелкозернистых люминофоров и как следствие создание малых зазоров между торцом эмиттера и анодом позволяют использовать низковольтные люминофоры с энергией электронов ниже 100 В, обеспечивая тем самым высокую долговечность прибора.

В случае использования низковольтных люминофоров нет необходимости в триодных структурах.

Диодные структуры при низких напряжениях обеспечивают высокую разрешающую способность.

Упрощение технологических процессов при изготовлении катодолюминесцентных дисплеев заключается в том, что анодная шина с требуемым сопротивлением (ее толщина) формируется на первой стадии.

Кроме того, снижение емкости между катодной и анодной шинами достигается за счет малой ширины анодной шины и толстого слоя диэлектрика с малой диэлектрической проницаемостью, при этом в активной области пикселя пересечение проводящих слоев анодов и эмиттеров отсутствует, что приводит к минимизации емкости (пренебрежительно малой емкости) между анодом и катодом.

Сущность изобретения поясняется графическими материалами.

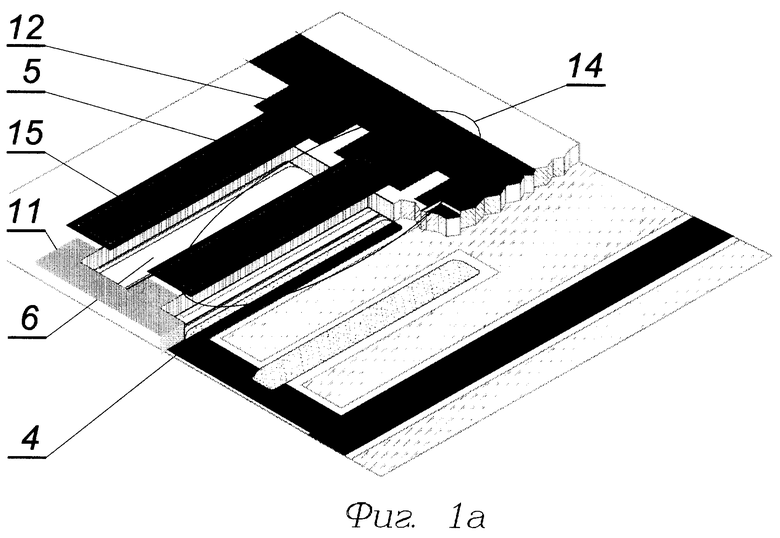

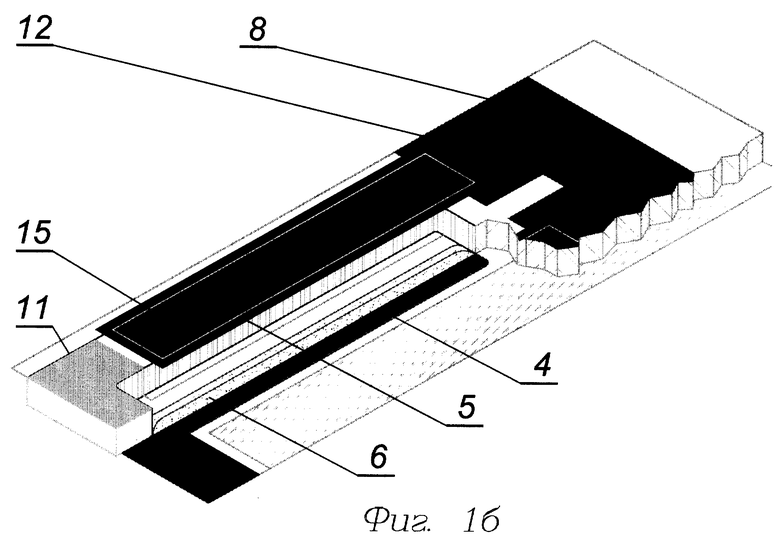

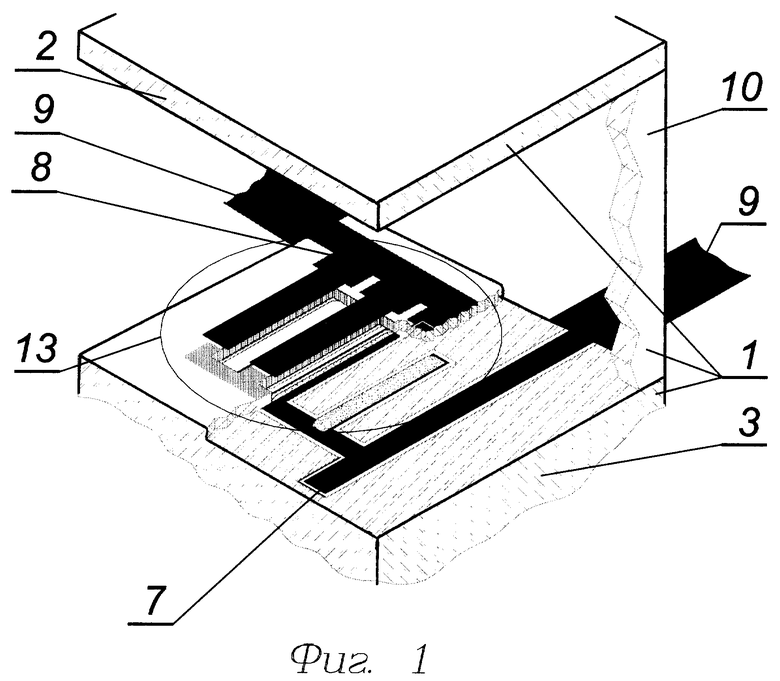

На фиг. 1 изображен общий вид активной структуры катодолюминесцентного экрана, а на фиг. 1a, 1б, - увеличенные отдельные фрагменты структуры.

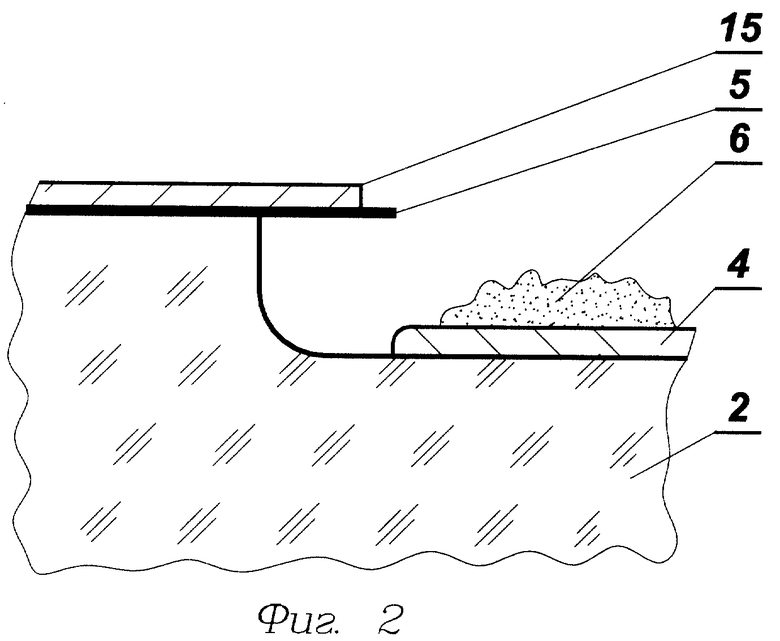

На фиг. 2 изображена схема структуры диодного типа, сформированной травлением в стеклянной подложке.

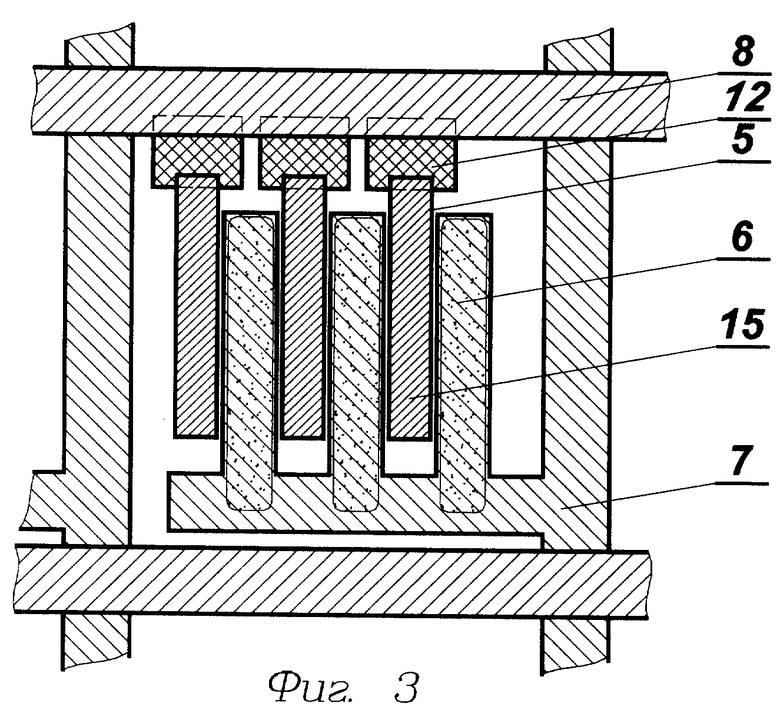

На фиг. 3 изображена схема элементарной ячейки диодного типа (вид в плане).

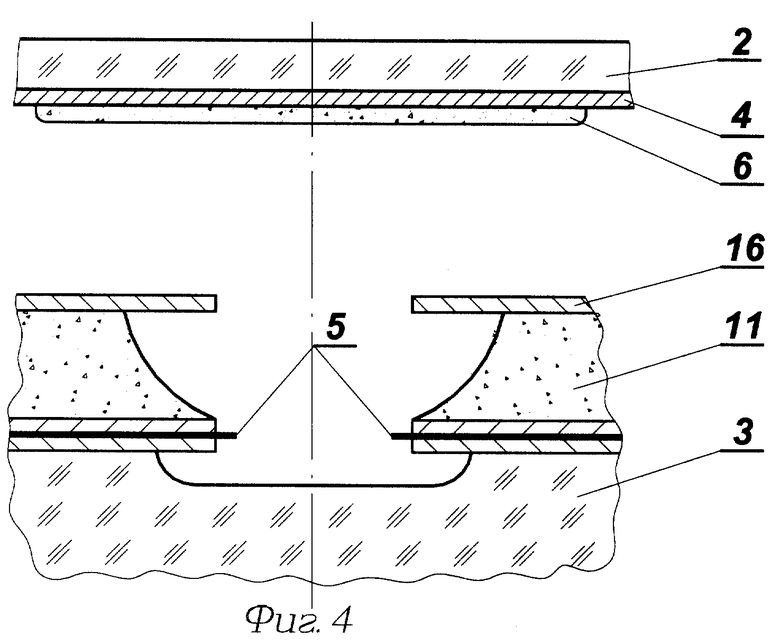

На фиг. 4 изображена схема структуры триодного типа.

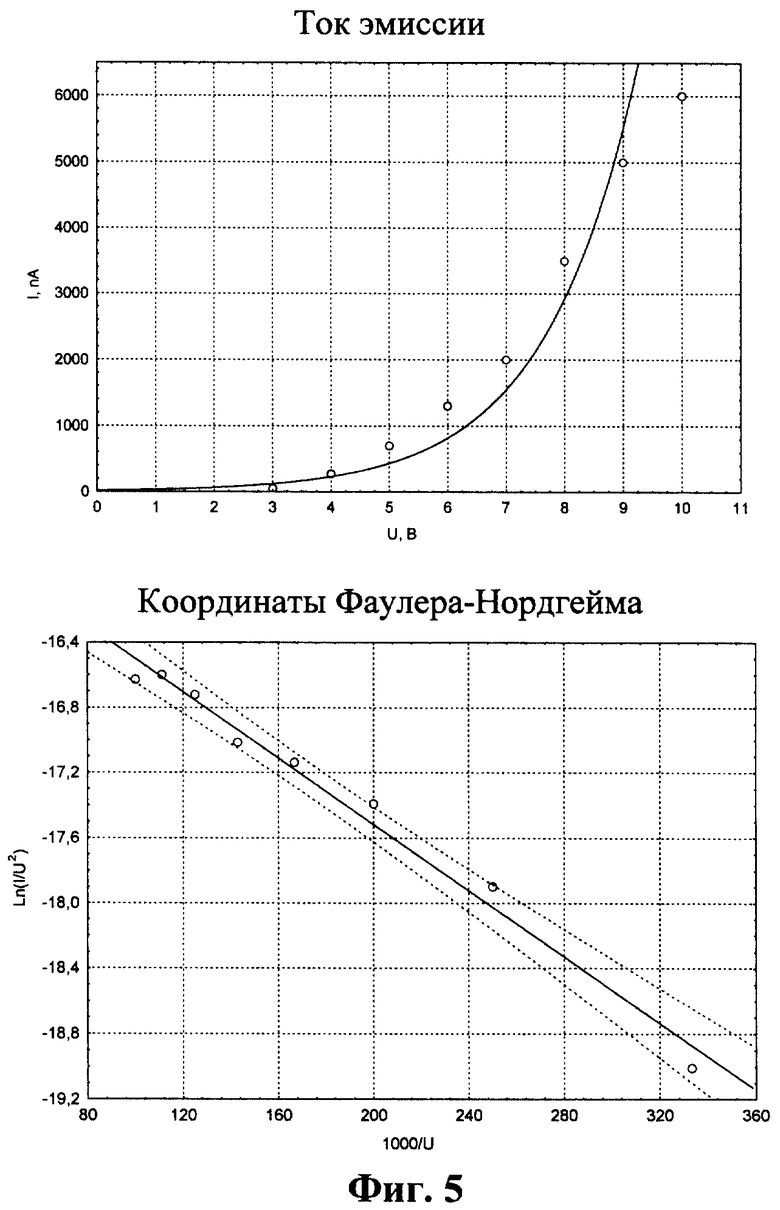

На фиг. 5 представлена вольт-амперная характеристика эмиттер-сетка структуры триодного типа.

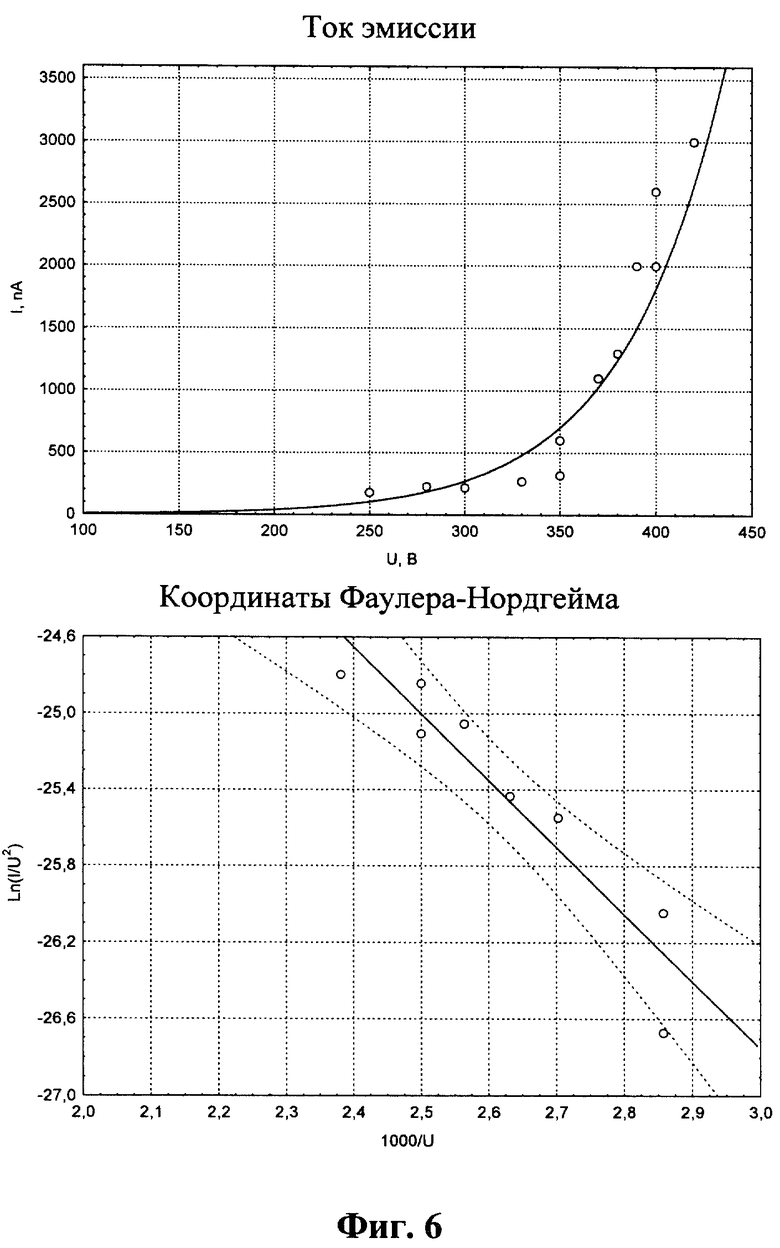

На фиг. 6 представлена вольт-амперная характеристика эмиттер-анод структуры диодного типа.

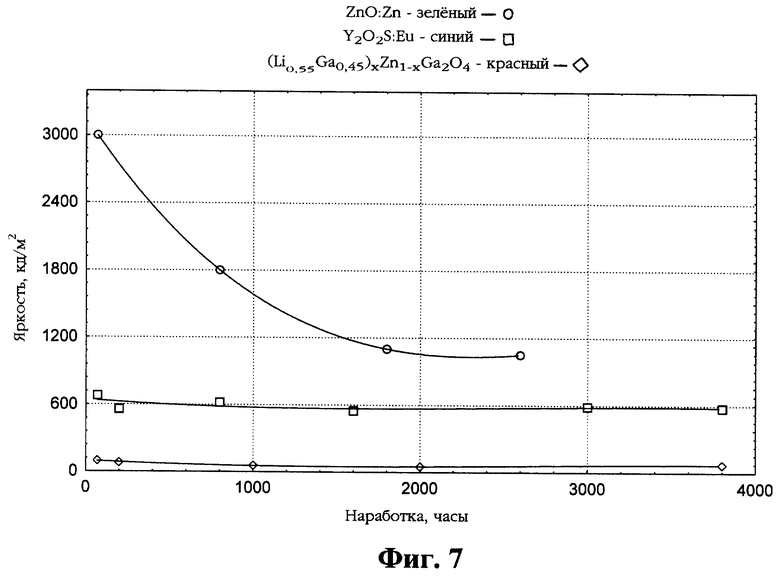

На фиг. 7 представлены зависимости яркости люминофоров выбранной триады.

На чертежах приняты следующие обозначения:

1 - вакуумная оболочка катодолюминесцентного экрана;

2 - стеклянная прозрачная пластина;

3 - стеклянная подложка;

4 - анод;

5 - эмиттер, плоский тонкий торцевой;

6 - люминофор;

7 - анодная шина (Y- шина);

8 - эмиттерная шина (X-шина);

9 - выводы;

10 - рамка диэлектрическая;

11 - диэлектрик;

12 - защитное сопротивление;

13 - пиксел (светоизлучающая ячейка);

14 - активная структура, включающая аноды, эмиттеры, анодную шину, эмиттерную шину;

15 - катод;

16 - затвор.

Работа катодолюминесцентного экрана осуществляется следующим образом.

Включение заданной ячейки 13 осуществляется подачей напряжения через выводы 9 на соответствующие эмиттерную шину 8 и анодную шину 7, на пересечении которых находится заданная ячейка 13 (пиксел). Электроны, эмиттируемые из эмиттера 5, рассеиваются равномерно по площади анода 4. При этом под воздействием электрического поля, концентрирующегося на конце плоского тонкого торцевого эмиттера 5, возникает автоэлектронная эмиссия, ток эмиттированных электронов может быть направлен на анод 4. Под действием электронной бомбардировки происходит свечение светоизлучающей ячейки - пикселя 13.

Согласно прототипу по существующей технологии (без отличительных признаков) была изготовлена партия ВЛИ типа П-540 в количестве 10 штук. Одновременно была изготовлена партия катодолюминесцентных экранов типа П-553 в количестве 100 штук по существующей технологии со следующими отличиями.

1. На подложке проводят жидкостное травление в виде траншей.

2. На дно траншей наносят проводящий слой.

3. Свободное пространство траншей заполняют слоем диэлектрика, например легкоплавким стеклом, до образования планаризованной структуры.

4. На всю поверхность подложки наносят резистивный слой.

5. Фотолитографией формируют топологию защитных сопротивлений.

6. На всю поверхность подложки наносят последовательно эмиттирующий и проводящий слои.

7. Из проводящего слоя формируют эмиттерную шину, ортогональную первой анодной.

8. С помощью фотолитографии формируют активную структуру анодов и эмиттеров в пикселе травлением в окнах проводящего слоя, эмиттирующего слоя и полости в стекле на заданную глубину.

9. Лучевым напылением осаждают проводящий слой, контактирующий с анодной шиной.

10. Удаляют фоторезист с напыленным на него проводящим слоем.

11. Наносят слой низковольтного мелкозернистого люминофора.

Разработанные ячейки 11 диодных структур формируются на одной подложке 3 и позволяют обеспечить высокую разрешающую способность в приборе.

На фиг. 5 и 6 представлены вольт-амперные характеристики полученных ячеек.

Триодные структуры обычно формируются на двух подложках прибора (эмиттерная и анодная подложки), что способствует появлению паразитных подсветок невыбранных элементов. Это приводит к необходимости использования значительных расстояний между элементами на аноде и, как следствие, к снижению разрешающей способности в приборе. Это становится особенно заметным при использовании высоких напряжений на аноде.

Используемая диодная структура легко трансформируется в триодную. При этом возможны два варианта. Триодная структура - низковольтная, на единой подложке и высоковольтная, когда анод располагается на второй подложке прибора. Для низковольтного варианта с целью обеспечения высокой долговечности, по-видимому, окажется необходимым использование бессульфидных люминофоров. Диодная структура, обладая более высокой технологичностью в сравнении с триодной, использует для управления анодные напряжения. Соответственно, в первом случае управляющее напряжение 200...300 В, во втором - менее 70 В.

Указанная разница в напряжении приводит к использованию для управления приборами соответственно высоко- и низковольтных драйверов.

Исследованы низковольтные бессульфидные триады люминофоров.

Проведены испытания на долговечность люминофоров в течение 3000 ч.

В состав триады вошли:

ZnO:Zn, V2O2S:Eu, (Li0,55Ga0,45)•Zn1-xGa2O4.

На фиг. 7 представлены зависимости яркости люминофоров выбранной триады от наработки, при Ua = 250 В и Ja =1...1,5 мА/см2.

Заявленные технические решения: конструкция и способ имеют следующие элементы новизны.

Межслойный диэлектрик в активной области дисплея формируется из материнского материала подложки, т.е. из диэлектрика свободного от включений, проколов, трещин и т.д.

Гладкие стенки траншей способствуют уменьшению токов утечки структуры.

Применение полирующих травителей позволяют получить гладкую морфологию поверхности травления, при этом уменьшается загрязнение поверхности проводящими частицами.

Эмиттирующий слой со второй ортогональной шиной формируется на исходной полированной поверхности стеклянной подложки, что обеспечивает наилучшую воспроизводимость геометрических параметров эмиттера.

В заявляемой конструкции диодной структуры единичный пиксел состоит из непересекающихся эмиттеров и анодов с люминофором, отсутствует емкость между слоями эмиттера и анода, так как отсутствует их пересечение, количество элементов в пикселе главным образом зависит от размера минимально-воспроизводимого элемента, т.е. возможность увеличения длины эмиттирующего края с возможностью секционирования на маленькие участки, включаемые через ограничивающее сопротивление или нелинейный тонкопленочный элемент к общей шине, высокий уровень резервирования в пикселе (пиксел состоит из нескольких независимых друг от друга секций эмиттеров).

Для формирования пикселя на одной подложке и обеспечения высокой разрешающей способности в отсутствии кросс-эффекта верхняя плоскость подложки является плоскостью эмиттеров с соединителями, а нижняя плоскость выполнена путем локального травления до поучения траншей на заданную глубину в подложке со стороны верхней плоскости с нанесенными на нее анодами, образуемыми проводящим слоем, покрытым люминофором с соединительными линиями, при этом для снижения входных емкостей и уменьшения вероятности короткого замыкания элементарные ячейки пикселя, образованные эмиттерами и анодами, расположены таким образом, чтобы пересечение плоскостей электродов в ячейке осуществлялось лишь в месте пересечения шин, а отсутствие замыканий между анодными шинами и эмиттерными шинами осуществляется заполнением вытравленных траншей анодных шин легкоплавким стеклом с последующей планаризацией поверхности до нанесения соединительных эмиттерных шин.

Для обеспечения резервирования по элементам свечения последовательно с каждым эмиттерным сегментом в пикселе включается защитное сопротивление.

Для создания строго нормированных зазоров между анодом и эмиттером осуществляется прецизионное покрытие анодов люминофором с субмикронными зернами.

Для снижения рабочих напряжений драйверов и тем самым значительного уменьшения стоимости дисплейного модуля, повышения долговечности экрана в нем используется низковольтный люминофор с рабочим напряжением не более 50 - 70 В, при котором на порядок величины снижаются скорость деградации люминофора, отравление катодов и повышается срок службы прибора.

Катодолюминесцентный экран, выполненный по технологическому маршруту: напыление проводящего слоя (Mo, Cr) толщиной 0,5 мкм; плазмохимическое осаждение аморфного углерода толщиной 20. ..80 нм; фотолитография (травление аморфного углерода, травление проводящего слоя, травление стеклянной подложки на глубину 3...6 мкм); электроннолучевое напыление проводящего слоя (Al, Cr) толщиной 0,3 мкм, взрывное удаление фоторезиста с напыленным проводящим слоем, катафорезное осаждение люминофоров, сводящемуся после операции травления стекла к выполнению стандартных операций планарного цикла изготовления кремниевых микросхем с использованием на каждом переходе самосовмещенной технологии.

Технология является самосовмещенной, что обеспечивает автоматическое расположение эмиттера и анода друг над другом.

Катодолюминесцентные экраны, изготовленные данным способом, обладают улучшенными эксплуатационными характеристиками по сравнению с прототипом и известными аналогами, а также промышленно выпускаемыми дисплеями, среди этих преимуществ можно выделить более высокие эргономические характеристики, а также увеличить объем информации и тем самым обеспечить возможность широкого применения экрана.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН | 2005 |

|

RU2312421C2 |

| МАТРИЧНЫЙ КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН С АВТОЭЛЕКТРОННЫМ КАТОДОМ | 2005 |

|

RU2298854C1 |

| МАТРИЧНЫЙ ЭКРАН НА ПОЛЕВОЙ ЭМИССИИ НА ОСНОВЕ ОТРАЖЕНИЯ ЭЛЕКТРОНОВ | 2001 |

|

RU2217837C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН НА ОСНОВЕ АВТОЭМИССИИ | 2005 |

|

RU2297689C1 |

| ИНДИКАТОР ИЗОБРАЖЕНИЯ | 1992 |

|

RU2022393C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ МАТРИЧНЫЙ ЭКРАН | 2000 |

|

RU2173909C1 |

| АВТОЭМИССИОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1997 |

|

RU2187860C2 |

| МНОГОЦВЕТНЫЙ КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН МАТРИЧНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2169409C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН МАТРИЧНОГО ТИПА | 1999 |

|

RU2170989C2 |

| ОДНОСЛОЙНАЯ ТОПОЛОГИЯ ЭЛЕКТРОДОВ АНОДНОЙ ПЛАТЫ КАТОДОЛЮМИНЕСЦЕНТНОГО ИНДИКАТОРА | 2003 |

|

RU2258971C2 |

Изобретение относится к низковольтным средствам отображения информации на основе катодолюминесценции и может быть использовано при разработке устройств для создания экранов, цифровых и буквенно-цифровых индикаторов, универсальных панелей для визуального отображения любой информации. Технический результат заключается в обеспечении долговечности, высокоинформативности и упрощении технологии. В известном катодолюминесцентном экране с вакуумной оболочкой, составленной из двух плоских стеклянных лицевой прозрачной пластины и подложки с электродами: плоским тонким торцевым эмиттером и анодом, покрытым проводящим слоем и люминофором, аноды и эмиттеры выполнены в виде двух гребенок, вложенных одна в другую. Эмиттеры с соединителями расположены в верхней плоскости подложки, а аноды и анодные шины расположены на дне траншей, выполненных на заданную глубину в подложке со стороны верхней плоскости. Свободное пространство траншей анодных шин заполнено диэлектриком, например легкоплавким стеклом, до образования планаризованной поверхности для расположения на ней соединительных эмиттерных шин. Траншеи выполняют путем жидкостного травления. После образования планаризованной поверхности напыляют резистивный слой. Топология защитных сопротивлений формируется фотолитографией, после чего на поверхность наносят эмиттирующий и проводящий слои, формируют эмиттерные шины, активную структуру анодов и эмиттеров, светоизлучающей ячейки путем травления в окнах проводящего слоя, эмиттирующего слоя и полости в стекле на заданную глубину. Лучевым напылением осаждают проводящий слой, контактирующий с анодной шиной. Удаляют фоторезист с напыленным на него проводящим слоем и наносят слой низковольтного мелкозернистого люминофора. 2 с. и 4 з.п. ф-лы, 7 ил.

| US 5345141 A, 06.09.1994 | |||

| УСТРОЙСТВО С АВТОЭЛЕКТРОННЫМ ЭМИТТЕРОМ | 1992 |

|

RU2071616C1 |

| Стенд для изучения условий загрязнения и очистки конвейерных лент | 1977 |

|

SU621624A2 |

| US 5578900 A, 26.11.1996 | |||

| US 5408161 A, 18.04.1995 | |||

| US 5497047 A, 05.03.1966. | |||

Авторы

Даты

2000-07-10—Публикация

1999-02-23—Подача