Изобретение относится к области машиностроения, а именно к конструкции кузнечно-штамповочного оборудования, и предназначено для использования при проектировании новых и реконструкции существующих заготовительных цехов машиностроительных предприятий, оснащенных оборудованием ударного действия.

Известен гидропневматический штамповочный молот со встречным ударом серии KJH, недостатками которого являются существенные затраты энергии, расходуемой не только для приведения в движение падающих частей, но и, посредством гидросвязи, для движения станины с шаботом, сложность электрооборудования и гидросистемы управления, повышенная шумность насосной установки (Климов И.В. Виброизоляция штамповочных молотов. - М.: Машиностроение, 1979, с.108-112).

Наиболее близким аналогом заявленного изобретения является штамповочный молот, содержащий фундамент, направляющие колонны, станину с шаботом, падающие части, опорные пружины, пружины коррекции исходного положения шабота относительно направляющих колонн, закрепленный на фундаменте под шаботом пневмоцилиндр с поршнем, установленным в нем с возможностью перемещения и жестко связанным штоком с шаботом, а также устройство для обеспечения постоянства силы воздействия сжатого воздуха на шабот в виде впускного и выпускного регулирующих клапанов, посредством которых пневмоцилиндр связан с воздушными магистралями, соответственно, высокого и низкого давления (RU 2109592 C1, 27.04.1998, B 21 J 7/02).

Из сети с поршневым давлением сжатый воздух может потребляться для питания устройств, способных работать с пониженным давлением, или, с помощью специального устройства, перебрасываться в сеть с повышенным давлением. При отсутствии потребителей сжатого воздуха с пониженным давлением или устройства, перекачивающего воздух, отработанный в пневмоцилиндре молота воздух будет выбрасываться, что приведет к неоправданному расходу энергии.

Технической задачей, на решение которой направлено изобретение, является экономное потребление энергии при гашении вибраций.

Поставленная задача решается тем, что известный штамповочный молот, содержащий фундамент, направляющие колонны, станину с шаботом, падающие части, опорные пружины, пружины коррекции исходного положения шабота относительно направляющей колонны, закрепленный на фундаменте под шаботом пневмоцилиндр с поршнем, установленным в нем с возможностью перемещения и жестко связанным штоком с шаботом, а также устройство для обеспечения постоянства силы воздействия сжатого воздуха на шабот в виде впускного и выпускного регулирующих клапанов, посредством которых пневмоцилиндр связан с воздушными магистралями соответственно высокого и низкого давления, снабжен перекачивающим устройством для обеспечения замкнутого цикла использования сжатого воздуха, выполненным в виде двух резервуаров, один из которых включен в магистраль высокого давления, а второй - в магистраль низкого давления, компрессора с входным и выходным патрубками, первый из которых подключен к резервуару, расположенному в магистрали низкого давления, а второй - к резервуару, расположенному в магистрали высокого давления, впускного регулирующего клапана и элементов автоматического управления работой компрессора, включающих реле давления с нормально замкнутыми контактами, подключенное к резервуару, расположенному в магистрали высокого давления, реле давления с нормально открытыми контактами, подключенное к резервуару, расположенному в магистрали низкого давления, реле времени и магнитный пускатель.

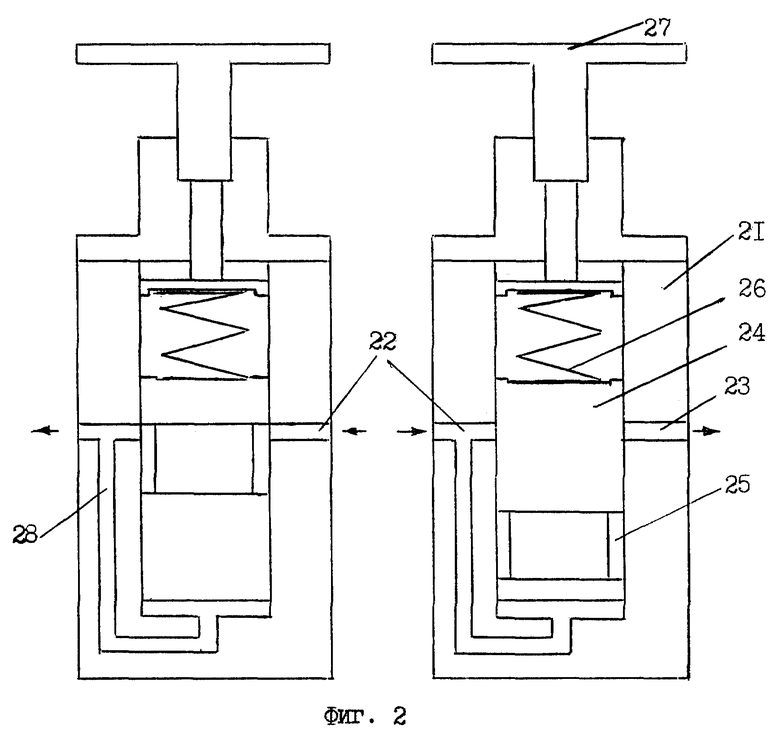

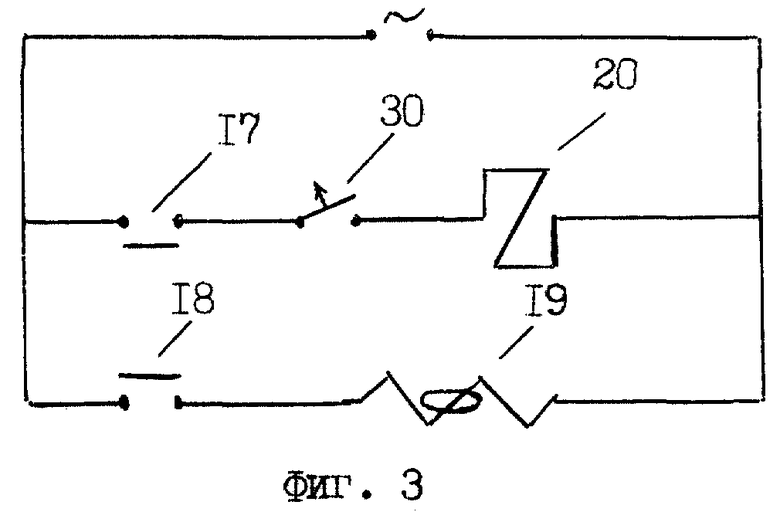

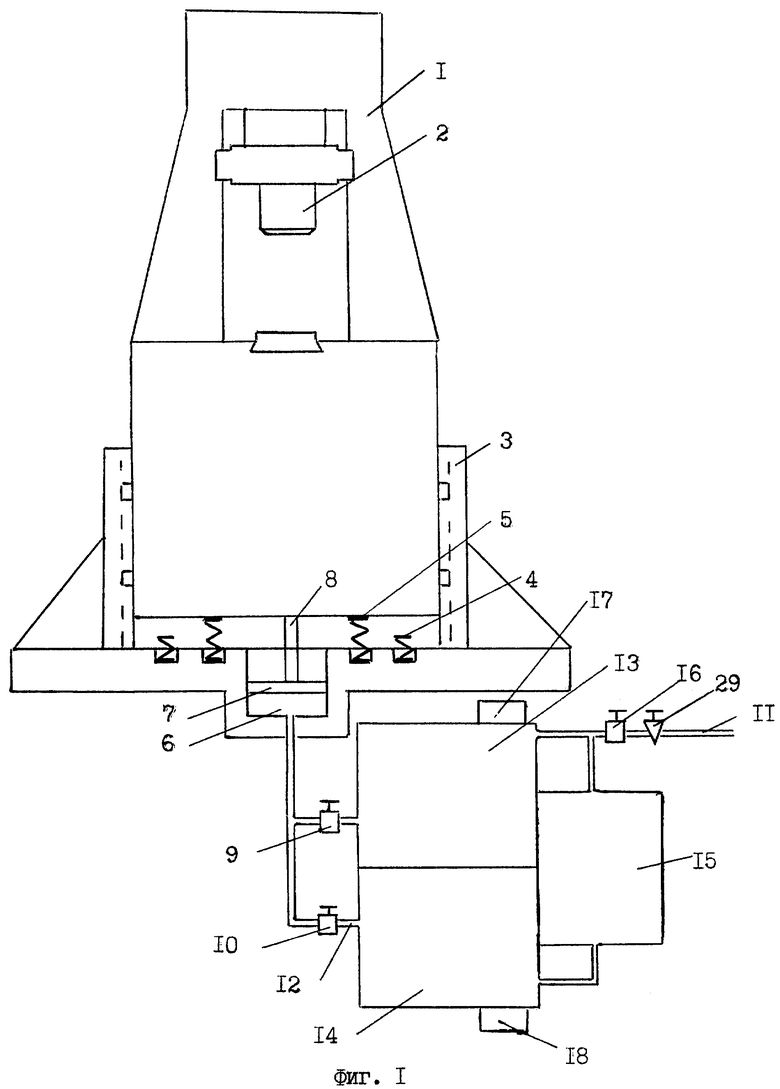

Сущность изобретения поясняется чертежами. На фиг. 1 изображена принципиальная схема штамповочного молота, на фиг. 2 представлены принципиальная схема впускного (слева) и выпускного (справа) регулирующих клапанов, на фиг. 3 представлена электрическая схема управления работой перекачивающего устройства.

Устройство (фиг. 1) содержит станину с шаботом 1, падающие части 2, направляющие колонны 3, опорные пружины 4, пружины коррекции исходного положения 5, пневмоцилиндр 6, поршень 7, перемещающийся в пневмоцилиндре и жестко связанный с шаботом штоком 8, механизм, обеспечивающий постоянство давления сжатого воздуха в пневмоцилиндре, состоящий из впускного 9 и выпускного 10 регулирующих клапанов, связывающих пневмоцилиндр с магистралями высокого 11 и низкого 12 давлений, перекачивающее устройство, состоящее из двух резервуаров 13 и 14, компрессора 15, впускного регулирующего клапана 16, элементов управления работой компрессора: двух реле давлений 17 и 18, реле времени 19, магнитного пускателя 20. Впускной и выпускной регулирующие клапаны (фиг. 2) состоят из корпуса 21, входного 22 и выходного 23 штуцеров, золотника 24 с выточкой 25, пружины 26, маховика с винтом регулировки пружины 27, канала связи 28.

Устройство работает следующим образом. Перед работой молота открывается вентиль 29. Из магистрали 11 через клапаны 16 и 9 поступает сжатый воздух, заполняя резервуар 13 и пневмоцилиндр 6. По мере увеличения давления в пневмоцилиндре и резервуаре 13 сжатый воздух через канал связи 28 (см. фиг. 2) клапанов 9, 10 и 16, воздействуя на золотник 24, перемещает его, преодолевая сопротивление пружины 26, Как только давление в пневмоцилиндре достигнет установленного на клапане 9 маховиком 27 значения срабатывания, клапан перекроет доступ воздуха. Затем перекроет поступление воздуха клапан 16. Клапан 10 должен оставаться закрытым, но близким к состоянию срабатывания. Давление в пневмоцилиндре должно быть таким, чтобы сила давления сжатого воздуха на поршень 7 была немного меньше веса молота, например, на 1 кН. Молот займет исходное положение, при котором пружина коррекции окажется сжатой, воздействуя на молот с силой 1 кН. Пусть, например, давление срабатывания впускного клапана 9 должно быть 4,039 ат, то давление срабатывания впускного 16 и выпускного 10 клапанов должно быть несколько выше, например, 4,040 ат. В исходном положении молота выпускной клапан 10 закрыт, в резервуаре 14 давление близко к атмосферному. При нажатии на педаль управления молота падающие части приходят в движение, приобретая кинетическую энергию. Станина с шаботом под действием сил реакции устремляется вверх, приобретая перед ударом импульс, практически равный импульсу падающих частей, но направленный в противоположную сторону. Во время этого движения выпускной клапан 10 закрыт, а впускные клапаны 9 и 16 открыты настолько, чтобы поддерживать неизменным давление воздуха в пневмоцилиндре 6 и резервуаре 13. Из магистрали 11 потребляется определенное количество сжатого воздуха.

После удара импульсы подвижных частей оказываются вновь практически равными и противоположно направленными. Падающие части устремляются к исходному положению (вверх), а станина с шаботом вниз. В это время впускные клапаны 9 и 16 оказываются закрытыми, а выпускной клапан 10 открыт настолько, чтобы в процессе вытеснения воздуха из пневмоцилиндра 6 в резервуар 14 давление в пневмоцилиндре практически оставалось прежним. При дальнейшей работе молота описанные выше процессы повторяются до тех пор, пока давление в резервуаре 14 не достигнет предельно допустимого значения, например, 4,000 ат. В это время цепь управления работой электромотора компрессора разомкнута, компрессор не работает, отработанный воздух накапливается в резервуаре 14. При достижении установленного на реле 18 значения давления замыкаются его контакты (см.фиг. 3), ток пойдет по обмотке реле времени 19, замкнутся контакты реле времени 30, сработает магнитный пускатель 20, замкнув силовую цепь электродвигателя компрессора. При работе компрессора клапан 16 закрыт. Для работы молота потребляется воздух из резервуара 13. Компрессор остановится, если по истечении времени срабатывания реле времени (например, 10 с) давление в резервуаре 14 окажется ниже предельно допустимого значения или если давление в резервуаре 13 превысит предельно допустимое для данного резервуара значение, например 4,500 ат.

Перекачивающее устройство будет работать непрерывно при режиме последовательных автоматических ударов молота, если максимальная производительность перекачивающего устройства совпадет с количеством воздуха, выбрасываемого пневмоцилиндром. Из-за малой разности давлений на входе и выходе компрессора электромотор будет работать в режиме, близком к режиму холостого хода и, следовательно, экономно потреблять энергию. При режиме одиночных ударов молота компрессор будет включаться автоматически по мере необходимости.

Использование предлагаемого изобретения, в сравнении с известными устройствами, обеспечивает экономию энергии, потребляемой виброизоляционной частью молота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОВИБРОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО ШТАМПОВОЧНОГО МОЛОТА | 1999 |

|

RU2148463C1 |

| ШТАМПОВОЧНЫЙ МОЛОТ СО ВСТРЕЧНЫМ УДАРОМ | 1996 |

|

RU2109592C1 |

| ВИБРОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО КОВОЧНОГО МОЛОТА | 2006 |

|

RU2312729C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИЗОЛЯЦИИ МОЛОТА | 1994 |

|

RU2082531C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ СТЕПЕНИ УПЛОТНЕНИЯ АСФАЛЬТОБЕТОНА В ПРОЦЕССЕ ЕГО УКАТКИ | 1999 |

|

RU2158330C1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2006 |

|

RU2298690C1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2003 |

|

RU2230223C1 |

| СИСТЕМА ГАЗОДИНАМИЧЕСКОГО НАДДУВА КОМПРЕССОРА | 1998 |

|

RU2137986C1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2004 |

|

RU2271469C1 |

| ТЕПЛОВОЙ КОМПРЕССОР | 2001 |

|

RU2183767C1 |

Изобретение относится к области машиностроения и может быть использовано при проектировании новых и реконструкции существующих заготовительных цехов предприятий, оснащенных оборудованием ударного типа. На фундаменте молота смонтированы направляющие колонны, станина с шаботом, падающие части, опорные пружины, пружины коррекции исходного положения шабота относительно направляющей колонны. Под шаботом на фундаменте закреплен пневмоцилиндр с поршнем, жестко связанным штоком с шаботом. Для обеспечения постоянства силы воздействия сжатого воздуха на шабот в молоте предусмотрены впускной и выпускной регулирующие клапаны, связывающие пневмоцилиндр с магистралями высокого и низкого давления. Замкнутый цикл использования сжатого воздуха обеспечивается перекачивающим устройством в виде двух резервуаров, компрессора с входным и выходным патрубками, впускного регулирующего клапана и элементов автоматического управления работой компрессора. Один резервуар включен в магистраль высокого давления и связан с выходным патрубком компрессора. Второй резервуар включен в магистраль низкого давления и связан с входным патрубком компрессора. Элементы автоматического управления работой компрессора включают реле давления с нормально замкнутыми и нормально открытыми контактами, реле времени и магнитный пускатель. В результате обеспечивается экономное потребление энергии при гашении вибраций. 3 ил.

Штамповочный молот, содержащий фундамент, направляющие колонны, станину с шаботом, падающие части, опорные пружины, пружины коррекции исходного положения шабота относительно направляющей колонны, закрепленный на фундаменте под шаботом пневмоцилиндр с поршнем, установленным в нем с возможностью перемещения и жестко связанным штоком с шаботом, а также устройство для обеспечения постоянства силы воздействия сжатого воздуха на шабот в виде впускного и выпускного регулирующих клапанов, посредством которых пневмоцилиндр связан с воздушными магистралями соответственно высокого и низкого давления, отличающийся тем, что он снабжен перекачивающим устройством для обеспечения замкнутого цикла использования сжатого воздуха, выполненным в виде двух резервуаров, один из которых включен в магистраль высокого давления, а второй - в магистраль низкого давления, компрессора с входным и выходным патрубками, первый из которых подключен к резервуару, расположенному в магистрали низкого давления, а второй - к резервуару, расположенному в магистрали высокого давления, впускного регулирующего клапана и элементов автоматического управления работой компрессора, включающих реле давления с нормально замкнутыми контактами, подключенное к резервуару, расположенному в магистрали высокого давления, реле давления с нормально открытыми контактами, подключенное к резервуару, расположенному в магистрали низкого давления, реле времени и магнитный пускатель.

| ШТАМПОВОЧНЫЙ МОЛОТ СО ВСТРЕЧНЫМ УДАРОМ | 1996 |

|

RU2109592C1 |

| Высокоскоростной молот" | 1970 |

|

SU312455A1 |

| СКОРОСТНОЙ молот | 0 |

|

SU261125A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ БЛЕФАРОКОНЪЮНКТИВАЛЬНОЙ ФОРМЫ СИНДРОМА СУХОГО ГЛАЗА | 2012 |

|

RU2500340C1 |

| FR 2048021 B, 19.03.1971. | |||

Авторы

Даты

2000-07-20—Публикация

1998-06-02—Подача