Изобретение относится к атомной энергетике и может быть использовано при изготовлении твэлов ядерных реакторов, преимущественно водоводяных.

В настоящее время широкое применение в водоводяных энергетических реакторах нашли твэлы контейнерного типа, представляющие собой герметичную цилиндрическую оболочку из циркониевого сплава с расположенным в ней столбом из таблеток диоксида урана. При этом продукты деления, свободно выходящие из топливных таблеток, воздействуют на оболочку. Зазор между таблетками и оболочкой создает термическое сопротивление и приводит к возрастанию температуры сердечника. Указанные факторы снижают работоспособность твэла и технико-экономические показатели активной зоны.

В отличие от твэлов контейнерного типа, в дисперсионных твэлах делящийся материал находится под герметичной оболочкой в виде частиц, равномерно распределенных в матрице, в качестве которой часто при меняются металлы: алюминий и его сплавы, нержавеющая сталь и другие, а в качестве делящихся материалов - оксиды урана и/или плутония. Некоторые сплавы урана и плутония, например, с алюминием и кремнием. Если размер частиц делящегося материала будет не менее 150-200 мкм, металлическая матрица, в которой находятся топливные частицы, практически не подвергается воздействию осколков деления, так как всего 7-10% образовавшихся осколков деления покинут частицы указанного размера, при этом осколки локализуются в узком пояске вокруг топливных частиц и не воздействуют на оболочку [1].

Недостатками известных конструкций дисперсионных твэлов являются применение частиц очень маленьких размеров (менее 200 мкм), небольшая объемная доля делящегося материала в сердечнике, отсутствие компенсационной пористости [2], что снижает технические и экономические показатели зоны. Для сердечников с алюминиевой матрицей, имеющей высокую теплопроводность и радиационную стойкость [1], в известных конструкциях дисперсионных твэлов применяется алюминиевая оболочка. Такие твэлы могут применяться в водоводяных реакторах только с низкими параметрами водяного теплоносителя по температуре и давлению (исследовательских и других) и не применимы в энергетических реакторах. Известные дисперсионные твэлы с матрицей и оболочкой из нержавеющей стали, кроме перечисленных выше недостатков, имеют повышенный захват тепловых нейтронов из-за большого количества нержавеющей стали в активной зоне и невысокую теплопроводность.

Известен пластинчатый твэл с оболочкой из алюминиевого сплава, используемый в исследовательском реакторе HFIR (США) [1]. Твэл имеет толщину 1,25 мм, длину - 600 мм и ширину - 87,5 мм, объемная доля оксида урана (U3O8) - 18%, обогащение урана - 93% по 235U. Твэл изготовлен способом прокатки.

Известен также дисперсионный пластинчатый твэл с оболочкой из алюминиевого сплава 1100. Сердечник твэла представляет собой дисперсию оксида урана UO2 в алюминии, содержащую 32% по объему частиц оксида размером от 75 мкм - 200 мкм с высокой плотностью (96% от теоретической) [3]. Твэлы в виде тонких изогнутых пластин изготавливаются методом горячей прокатки предварительно спрессованных заготовок.

Указанный способ изготовления не позволяет получить сердечники с более высоким объемным содержанием гранул оксида урана, а также не позволяет использовать крупные пористые гранулы из-за их разрушения в процессе прокатки.

Недостатками указанных твэлов являются:

- низкое объемное содержание частиц оксида урана,

- малый размер частиц оксида урана,

- отсутствие пористости в частицах и в сердечнике для компенсации распухания при накоплении осколков деления,

- алюминиевая оболочка твэла не позволяет использовать твэл в энергетических реакторах с высокими параметрами теплоносителя (температурой и давлением).

Наиболее близким к заявляемому является твэл [4] (прототип), включающий герметичную оболочку с заглушками, в которой размещен топливный сердечник, состоящий из частиц на основе соединения урана и алюминия - UAl3, либо соединения урана, алюминия и кремния - U(Al, Si)3, находящихся в алюминиевом сплаве, при этом сердечник содержит фазу кристаллического кремния в количестве от 3 до 30% от объема сердечника. Металлургический контакт оболочки с сердечником достигнут заливкой свободного пространства между частицами, заполняющими оболочку, сплавом на основе алюминия. Представленные в патенте варианты твэлов имеют объемную долю топливных частиц максимально 61% и не имеют пористости для компенсации распухания при накоплении продуктов деления.

Недостатками твэла являются

- невысокая объемная доля урана в сердечнике в следствие того, что используемый топливный материал имеет низкое, по сравнению с оксидом, содержание урана (72 мас. % U в UAl3 или U(Al, Si)3 и 88 мас.% U в UО3, 84 мас.% в U3O8), а также невысокую объемную долю топливных частиц в сердечнике (не более 61 об.%);

-отсутствие компенсационной пористости в сердечнике.

Предлагаемый твэл не имеет перечисленных недостатков. В твэле используется делящийся материал, содержащий оксид урана с содержанием урана от 84-88 мас.% и объемной долей в сердечнике от 61-70%. Твэл сохраняет свои геометрические размеры в процессе длительной эксплуатации при накоплении продуктов деления за счет компенсационной пористости, сосредоточенной в гранулах топливного материала. Используются оболочки из тугоплавких и коррозионно-стойких металлов. Обеспечивается диффузионный контакт оболочки с сердечником путем заливки оболочки с топливными гранулами алюминиевым беспористым сплавом с высокой теплопроводностью и радиационной стойкостью. Это позволяет получить высокую теплотехническую надежность твэла для условий активных зон энергетических реакторов, а также увеличить работоспособность предлагаемого твэла и рабочий цикл активной зоны между перегрузками.

Техническое решение состоит в том, что предлагаемый твэл имеет оболочку из тугоплавких сплавов, таких как аустенитные нержавеющие стали, например, X16H15М3, циркониевые сплавы, например, Zr+1%Nb или никелевые сплавы, например, хромоникелевый сплав (20-50% хрома), в которой размещен топливный сердечник, состоящий из пористых гранул, содержащих оксид урана, и беспористой теплопроводной матрицы из алюминиевого сплава известного состава, причем объемная доля гранул в сердечнике существенно выше, чем в прототипе - от 61 - 70%, размер гранул составляет от 200 - 3000 мкм, при этом гранулы имеют внутреннюю пористость от 4 - 22%. Металлургический контакт сердечника с оболочкой, беспористая металлическая матрица из теплопроводного заливочного алюминиевого сплава, например, Al+12%Si, или Al+05%Ni, или Al+0,5%Ni+0,5%Zr+0,25%Mo, позволяет обеспечить высокую эффективную теплопроводность твэла при коэффициенте теплопроводности сердечника не менее 20 Вт/м • град. Регулируемый запас пористости в топливных гранулах приведенного размера позволяет исключить распухание твэла и значительно снизить воздействие продуктов деления на оболочку твэла при высоких накоплениях, высокая эффективная теплопроводность твэла позволяет снизить уровень рабочих температур в сердечнике твэла (не более 500oC), что в итоге позволяет сохранить геометрические характеристики твэла в процессе длительной эксплуатации и существенно повысить его надежность.

Примеры осуществления.

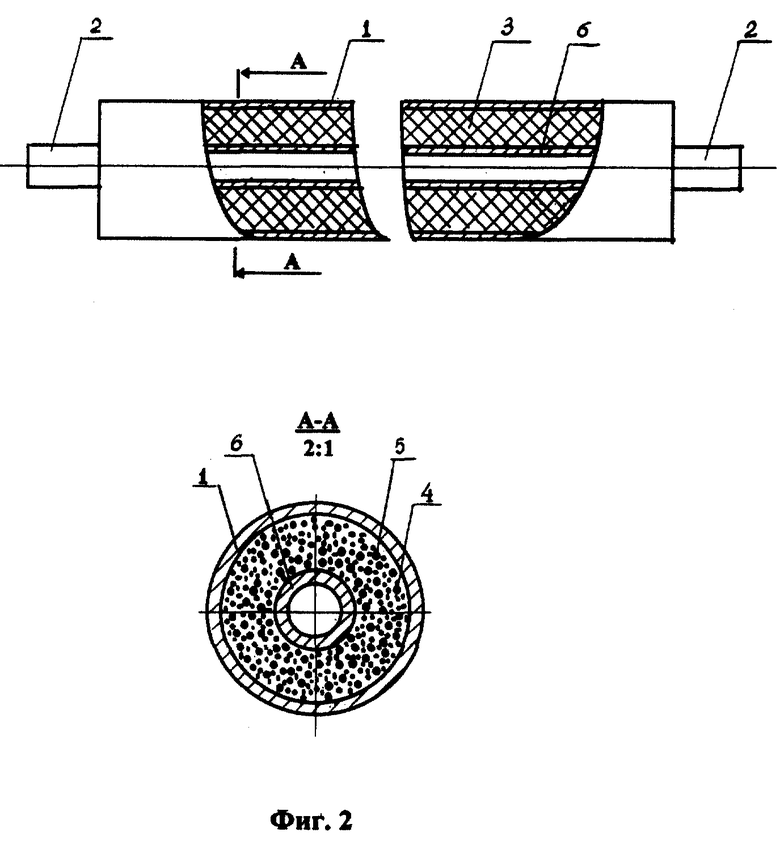

Твэл (фиг. 1) состоит из цилиндрической оболочки 1, изготовленной из нержавеющей стали X16H15M3, заглушек 2, топливного сердечника 3. Сердечник имеет гранулы диоксида урана 5 размером 0,2-1,2 мм, с содержанием урана 87,7 мас.% и пористостью 18%. Объемная доля гранул в сердечнике составляет 67%. В качестве заливочного материала применен алюминиевый (Al+0,5%Ni+0,5%Zr+0,25%Mo) сплав 4. Теплопроводность такого сердечника в зависимости от температуры составляет от 32 до 28 Вт/м • град соответственно при 100 и 500oC.

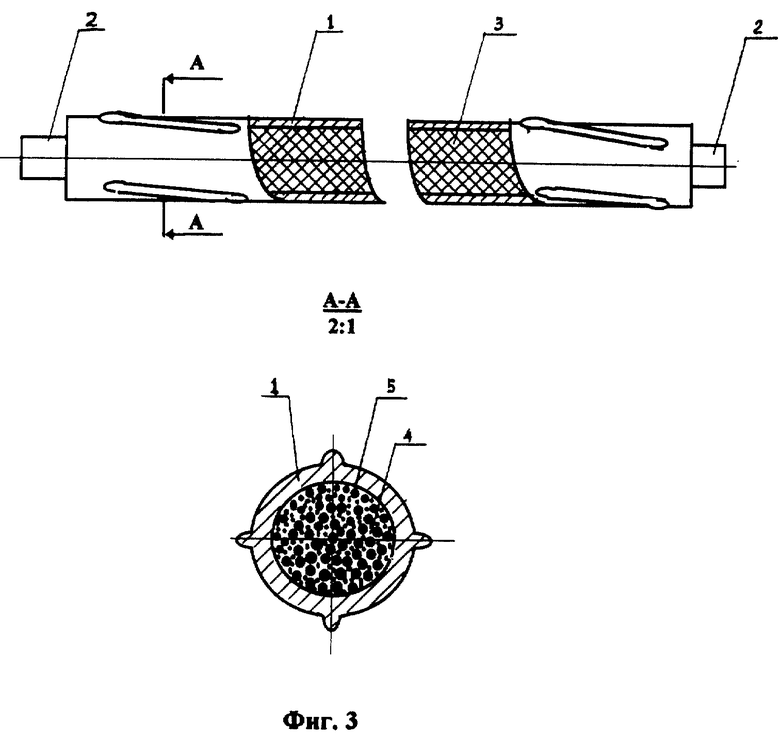

Твэл (фиг. 2) состоит из наружной 1 и внутренней 6 оболочек, изготовленных из нержавеющей стали X16H15M3, заглушек 2, топливного сердечника 3, который находится в кольцевом зазоре между наружной и внутренней оболочками. Сердечник имеет гранулы диоксида урана 5 размером 0,3- 1,0 мм, с содержанием урана 87,7 мас. % и пористостью 6%. Объемная доля гранул в сердечнике составляет 63%. В качестве заливочного материала используется алюминиевый (Al+0,5%Ni) сплав 4. Теплопроводность такого сердечника в зависимости от температуры составляет от 32 до 30 Вт/м • град соответственно при 100 и 500oC.

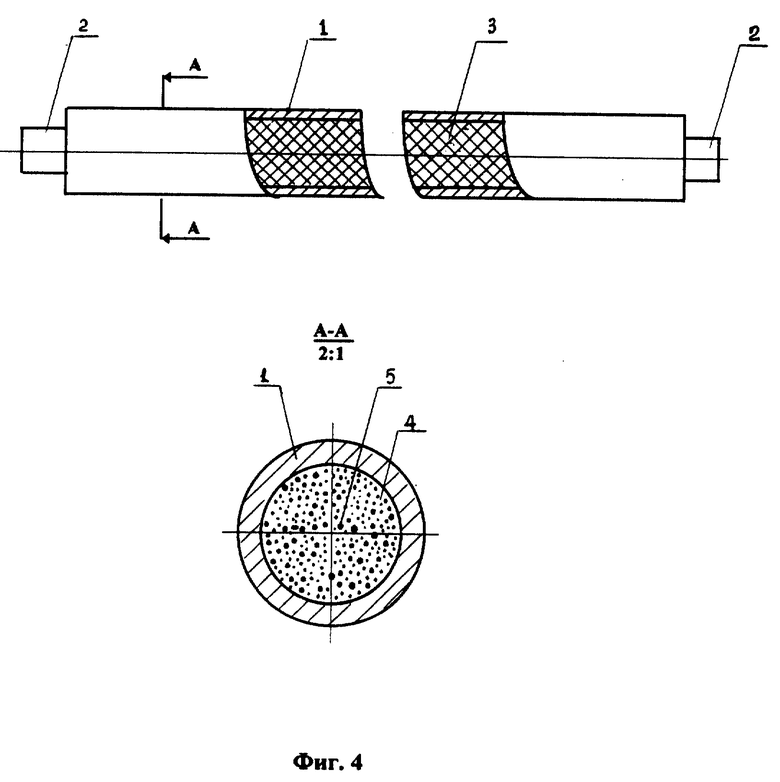

Твэл (фиг. 3) состоит из оболочки сложной формы 1, изготовленной из циркониевого сплава (Zr+1%Nb), заглушек 2, топливного сердечника 3, содержащего равномерно перемешанные гранулы диоксида урана 5 двух фракций: 0,2-0,4 мм (10-30 об.%) и 2,0-3,0 мм, с содержанием урана 87,7 мас.% и пористостью 22%. Объемная доля гранул диоксида урана в сердечнике составляет 70%. В качестве заливочного материала используется алюминиевый (Al+12%Si) сплав 4. Теплопроводность такого сердечника в зависимости от температуры составляет от 28 до 26 Вт/м • град соответственно при 100 и 500oC.

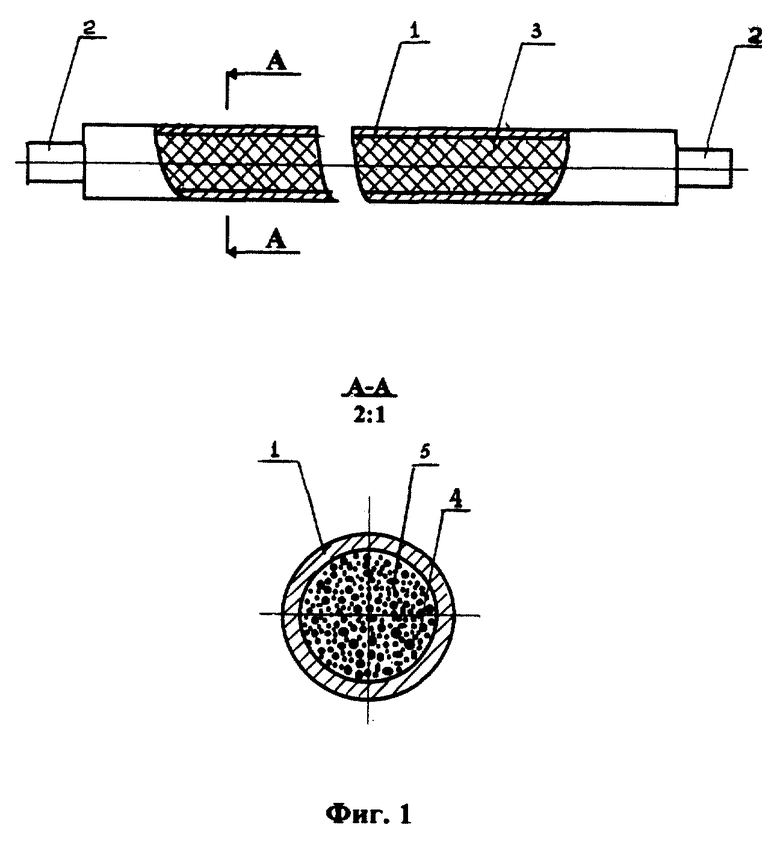

Твэл (фиг. 4) состоит из цилиндрической оболочки 1, изготовленной из хромоникелевого сплава (20-50% Cr), заглушек 2, топливного сердечника 3, имеющего гранулы оксида урана 5 (закись-окись-U3O8) размером 0,4-1,6 мм, с содержанием урана 84 мас.% и пористостью 15%. Объемная доля гранул в сердечнике составляет 61%. В качестве заливочного материала используется алюминиевый (Al+12%Si) сплав 4. Теплопроводность такого сердечника в зависимости от температуры составляет от 30 до 28 Вт/м•град соответственно при 100 и 500oC.

Таким образом, предлагаемый твэл ядерного реактора обеспечивает получение нового технического результата, состоящего в регулировании запаса пористости в топливных гранулах сердечника, в исключении распухания и сохранении геометрических характеристик твэла в процессе длительной эксплуатации, в снижении уровня рабочих температур сердечника и, тем самым, в повышении надежности и работоспособности твэла.

Источники информации

1. А.Г.Самойлов, А.И.Каштанов, В.С.Волков. Дисперсионные твэлы т.1, т.2. Москва. Энергоиздат, 1982, т.1, с. 8, с. 26, т.2, с. 26.

2. А.Г.Самойлов. Тепловыделяющие элементы ядерных реакторов. Москва. Энергоатомиздат. 1985, с.71, 88.

3. R. W. Dayton, E.M.Simons, R.W.Enderbrok. Reactor materials, v.6, N1, 1963, p. 26-27.

4. Патент РФ N2061264, G 21 С 3/26, 4 публ. бюлл. 15-1996 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2170956C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2182377C2 |

| ТВЭЛ ДЛЯ ВОДО-ВОДЯНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1996 |

|

RU2112287C1 |

| ДИСПЕРСИОННАЯ СИСТЕМА | 2000 |

|

RU2175790C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| ТВЭЛ ДЛЯ ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2061264C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2347289C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2389089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

Использование: в атомной энергетике при изготовлении твэлов ядерных реакторов, преимущественно водоводяных. Сущность изобретения: твэл состоит из герметичной оболочки и заглушки из тугоплавкого металла, например нержавеющей стали типа Х16Н15М3, или циркониевого сплава, например Zr + 1%Nb, или хромоникелевого сплава (20-50%Сr), теплопроводной матрицы из беспористого заливочного сплава, например Аl + 12%Si, или Аl + 0,5%Ni, или Аl + 0,5%Ni + 0,5%Zr + 0,25%Мо, в которой размещены топливные гранулы из оксида урана (UO2 или U3O8) с пористостью 4-22%, имеющие размер 200-3000 мкм, объемная доля которых составляет 61-70%. Матрица не имеет пористости. Сердечник твэла имеет плотное металлургическое сцепление с оболочкой. Перечисленные факторы обеспечивают высокую, не ниже 20 Вт/м•град, теплопроводность сердечника, низкий уровень рабочих температур сердечника (не более 500°С), сохранение геометрических характеристик твэла в процессе длительной эксплуатации и предельных накопителей осколков деления. Твэл обеспечивает получение нового технического результата, состоящего в регулировании запаса пористости в топливных гранулах сердечника, в исключении распухания и сохранении геометрических характеристик твэла в процессе длительной эксплуатации, в снижении уровня рабочих температур сердечника и в повышении надежности и работоспособности твэла. 2 з.п. ф-лы, 4 ил.

| ТВЭЛ ДЛЯ ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2061264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛА ДИСПЕРСИОННОГО ТИПА | 1995 |

|

RU2086015C1 |

| Устройство для управления поворотом транспортного средства | 1977 |

|

SU660883A1 |

| DE 3407584 A1, 12.09.1985 | |||

| US 4493809 A, 15.01.1985 | |||

| US 4720370 A, 19.01.1988. | |||

Авторы

Даты

2000-08-10—Публикация

1999-02-16—Подача