Изобретение относится к нефтепереработке, а именно к способам получения мазута из нефтей с различным содержанием серы.

Известен принятый в качестве наиболее близкого аналога способ получения мазута из малосернистых, и/или сернистых, и/или высокосернистых нефтей, включающий термические и термодеструктивные технологические процессы: электрообессоливания и обезвоживания нефти в электродегидраторах, атмосферно-вакуумной перегонки с выводом промежуточных продуктов: прямогонных бензиновых, керосиновых, дизельных фракций, выводом фракций мазута, вакуумного соляра и масляных дистиллятов, гудрона, по крайней мере, частичное компаундирование масляных фракций установок ЭЛОУ-АВТ, гудрона, асфальта с установок деасфальтизации масел пропаном, экстракта селективной очистки масел фенолом, экстракта селективной очистки масел парными растворителями, петролатума с установок депарафинизации масел, битумов с использованием по крайней мере в процессе атмосферно-вакуумной перегонки в качестве теплоносителя пара, получаемого в парогенераторе и образованием конденсата, по крайней мере частично возвратного, в результате отбора теплоты, преимущественно при протекании технологических процессов перегонки нефти (см. например, Эрих В.Н., Расина М. Г. , Рудин М.Г. Химия и технология нефти и газа, Ленинград, Химия, Л.О., 1985, стр. 385-398).

Недостатками известного способа являются высокие энергозатраты, а также высокая себестоимость вследствие необходимости приобретения пара, необходимого на отдельных стадиях производства вне этого производства, а также значительные неоправданные потери тепла отходящих потоков переработки вследствие сжигания на факеле топливного газа, что, кроме того, приводит к ухудшению экологической обстановки.

Задачей настоящего изобретения является снижение энергоемкости и себестоимости производства за счет использования в ряде производственных процессов пара собственной выработки, а также обеспечения рационального использования тепла отходящих потоков переработки и сокращения количества сжигаемого на факеле топливного газа, улучшение экологической обстановки в регионе при одновременном снижении потребного количества химически очищенной воды и обеспечении более глубокой переработки нефти.

Задача решается за счет того, что в способе получения мазута из малосернистых, и/или сернистых, и/или высокосернистых нефтей, включающем термические и термодеструктивные технологические процессы: электрообессоливания и обезвоживания нефти в электродегидраторах, атмосферно-вакуумной перегонки с выводом промежуточных продуктов: прямогонных бензиновых, керосиновых, дизельных фракций, выводом фракций мазута, вакуумного соляра и масляных дистиллятов, гудрона, по крайней мере, частичное компаундирование масляных фракций установок ЭЛОУ-АВТ, гудрона, асфальта с установок деасфальтизации масел пропаном, экстракта селективной очистки масел фенолом, экстракта селективной очистки масел парными растворителями, петролатума с установок депарафинизации масел, битумов с использованием по крайней мере в процессе атмосферно-вакуумной перегонки в качестве теплоносителя пара, получаемого в парогенераторе и образованием конденсата, по крайней мере частично возвратного, в результате отбора теплоты, преимущественно при протекании технологических процессов перегонки нефти, согласно изобретению используемый в технологических процессах пар, по крайней мере, частично получают путем сжигания содержащегося в сырье попутного газа и/или топливно-технологического газа термических процессов переработки нефти, и/или термодеструктивных процессов переработки нефти и/или промежуточных продуктов, который подают в сеть с температурой 50-70oC и давлением 3-5 кг/см2, причем перед сжиганием газ подогревают до температуры не ниже 100oC, при этом 60-85% газа сжигают в печах технологических процессов, а 15-40% газа сжигают в парогенераторе с использованием в качестве воды возвратного конденсата с добавлением химически очищенной сырой воды, по крайней мере, в количестве, необходимом для возмещения невозвращаемого конденсата, при этом для подогрева химически очищенной сырой воды и/или исходной нефти используют остаточную теплоту отработанного в технологических процессах перегонки нефти пара, и/или парового конденсата, и/или выводимого из вакуумной колонны гудрона.

При этом электрообессоливание и обезвоживание нефти могут проводить в электродегидраторах пропусканием потока нефти через систему сетчато и/или ячеисто расположенных не менее чем в двух уровнях электродов, перекрывающих в совокупности высотный диапазон электродегидратора преимущественно в верхней половине высоты его корпуса, причем градиент высоты между уровнями электродов на пути восходящего потока нефти составляет 0,05-0,1 условного отрезка пути, совпадающего со средним вектором перемещения потока нефти в зоне наибольшего миделя электродегидратора, проходимого потоком за час перемещения со средней скоростью процесса электрообессоливания и обезвоживания, при этом электрообессоливание и обезвоживание нефти проводят в электродегидраторах с горизонтально- ориентированным корпусом цилиндрической или составной конфигурации и рабочим объемом 80-200 м3, или в электродегидраторах с корпусом сферической или сфероидальной, и/или эллипсовидной, и/или овоидальной, и/или каплевидной формы, или в электродегидраторах с цилиндрическом корпусом и выпуклокриволинейным и торцевыми участками, и/или тороидальной формы, или в электродегидраторах, продольную ось корпуса, по крайней мере, части которых ориентируют вертикально, или в электродегидраторах, продольную ось корпуса, по крайней мере, части которых ориентируют горизонтально или под углом к горизонту.

При перегонке обессоленной нефти могут использовать колонны атмосферной и/или атмосферно-вакуумной перегонки, снабженные пакетами перекрестноточных насадок, размещенными с высотным или высотноугловым смещением адекватно температурным зонам конденсации паров, при этом, по крайней мере, часть пакетов размещены в зоне конденсации бензиновой фракции 120-180oC, перегонку проводят при подаче нефти в колонны, по крайней мере, через два патрубка, тангенциально расположенные в корпусе колонны в зоне питания, снабженной внутренним цилиндрическим отражателем потока, диаметр которого соотносится с диаметром корпуса колонны в зоне питания как (0,59-0,75):1, а высотный диапазон ввода потоков нефти составляет 0,21-0,28 высоты колонны от низа днища колонны, вывод керосиновой фракции 140-240oC осуществляют в высотном интервале колонны атмосферной и/или атмосферно-вакуумной перегонки, составляющем 0,58-0,81 от высоты колонны, считая от низа днища или с превышением соответственно нижней и верхней отметок диапазона вывода керосиновой фракции на величину, равную 0,37-0,53 от высоты колонны относительно оси ввода патрубков подачи нефти в зону питания колонны, вывод дизельной фракции 240-350oC или дизельных фракций 240-300oC и 300-350oC осуществляют в высотном интервале колонны атмосферной перегонки, составляющем 0,32-0,62 от высоты колонны, считая от нижнего днища или с превышением нижней и верхней отметок диапазона вывода на величину, равную соответственно (0,06-0,12) и (0,23-0,41) от высоты колонны относительно оси ввода патрубков подачи нефти в зону питания колонны, подачу нефти в колонну атмосферной перегонки осуществляют через патрубки, расположенные с углом разведения точек пересечения осей патрубков с корпусом колонны в интервале 30-180oC односторонней тангенциальной закруткой подаваемого потока, или подачу нефти в колонну атмосферной перегонки осуществляют через патрубки, ось и внутренняя горловина одного из которых ориентируют поток подаваемой через него нефти в зоне питания колонны непосредственно на пересечение с аналогичным потоком, подаваемым через другой патрубок преимущественно в зоне выхода его из внутренней горловины последнего, или подачу нефти в колонну атмосферной и/или атмосферно-вакуумной перегонки осуществляют через патрубки, оси которых ориентируют параллельно касательным к корпусу внутреннего цилиндрического отражателя с радиальным удалением от условной точки касания с корпусом отражателя на рассмотрение b, удовлетворяющее условию b ≥ 0,25 (Rk-Rо), где Rk - радиус колонны в зоне питания, Rо - радиус отражателя, или перегонку проводят в колонне, цилиндрический отражатель в зоне питания которой устанавливают эксцентрисистетом относительно продольной оси колонны, или перегонку проводят в колонне атмосферной и/или атмосферно-вакуумной перегонки, цилиндрический отражатель которой выполняют с переменным радиусом кривизны в поперечном сечении, или перегонку проводят в колонне атмосферной и/или атмосферно-вакуумной перегонки, цилиндрический отражатель которой соединяют с корпусом колонны кольцевой мембраной плоской, и/или ломаной, и/или криволинейной, и/или комбинированной конфигурации в поперечном сечении, или при перегонке используют колонну атмосферной и/или атмосферно-вакуумной перегонки, в которой пакеты перекрестноточных насадок выполняют из пространственно деформированных элементов из листовой нержавеющей стали, причем высота пакетов обеспечивает перекрытие температурных градиентов 2-8oC по высоте колонны, а площадь прохода паров через них составляет 38-81% относительно поперечного сечения колонны, при этом перегонку в колонне атмосферной и/или атмосферно-вакуумной перегонки проводят при скорости прохождения паров разгоняемых фракций, по крайней мере, равной 1,0-1,7 м/сек.

Компаундирование мазута могут проводить в одну или две, или три стадии, при этом компаундирование на первой стадии проводят либо непосредственно в колонне вакуумной перегонки путем добавления в гудрон масляных фракций и/или в технологическом трубопроводе, соединяющем колонну вакуумной перегонки с резервуаром хранения мазута, с подачей в трубопровод потоков масляных фракций, компаундирование на второй стадии проводят непосредственно в резервуаре хранения мазута путем подачи гудрона, и/или мазута, и/или дизельной фракции, и/или асфальта с установок деасфальтизации масел пропаном, экстракта селективной очистки масел фенолом, экстракта селективной очистки масел парными растворителями, петролатума с установок депарафинизации масел, битумов, подаваемых под избыточным давлением, при этом компаундирование в технологическом трубопроводе с дизельной фракцией ведут поэтапно или дискретно не менее чем через два патрубка, врезанных в основной трубопровод с различных сторон, и/или разнесенных по длине и ориентированных под острым углом по ходу смешиваемых фракций, причем при компаундировании используют патрубки ввода компонентов, смешиваемых с гудроном, расположенные в трубопроводе и обеспечивающие однонаправленную или встречнонаправленную тангенциально вихревую закрутку смешиваемых потоков, или при компаундировании в трубопроводе во внутреннем сечении его на участке непосредственно после зоны расположения патрубков, подающих смешиваемые с гудроном компоненты, устанавливают не менее одной зафиксированной крыльчатки, или при компаундировании в трубопроводе, во внутреннем сечении его устанавливают не менее двух крыльчаток со встречнонаправленной закруткой лопастей, зафиксированных относительно корпуса трубопровода или неподвижно зафиксированных одна относительно другой с возможностью свободного совместного вращения при возникновении дисбаланса, создаваемых или вихревых противотоков, интенсифицирующих процесс компаундирования мазута, а при выводе гудрона из колонны вакуумной перегонки отбор избыточной результирующей теплоты ведут преимущественно перед началом первой стадии компаундирования, вторую стадию компаундирования ведут в резервуаре хранения мазута путем прямого смешивания подаваемых в резервуар компонентов, либо через инжектор, вводимый в придонную зону резервуара при раздельной во времени подаче мазута и дизельной фракции, или на второй стадии компаундирования используют инжектор, который вводят в резервуар и фиксируют на жестком внутреннем патрубке в нижней трети центральной зоны резервуара с восходящим наклоном инжектируемого потока, или на первой стадии компаундирования мазута добавляют в гудрон выводимые из вакуумной колонны атмосферно-вакуумной перегонки компоненты, а на второй стадии компаундирования используют резервуар, инжектор в который вводят посредством тангенциально установленного патрубка, или компаундирование в резервуаре хранения мазута проводят посредством, по крайней мере, двух инжекторов, которые фиксируют на тангенциально установленных патрубках со встречной закруткой потоков, или посредством не менее двух инжекторов, которые подвижно с возможностью реактивного вращения устанавливают в нижней или придонной части резервуара.

При производстве мазута отбор масляного дистиллята могут производить из вакуумной колонны в высотном температурном диапазоне 280-320oC, очистку дистиллята производят с использованием избирательных растворителей - фенола, или фурфурола, или N-метилпирролидона с кратностью растворителя к сырью (1,5-2): 1 с получением рафината и экстракта, подаваемого на смешение в мазут, депарафинизацией рафината с использованием растворителей - ацетона и/или метилэтилкетона, и/или метилизобутилкетона с кратностью растворителя к сырью (1,5-2,5): 1 с охлаждением до температуры ниже требуемой температуры застывания масла, после чего отфильтровывают масло от твердых высокомолекулярных углеводородов - парафинов, затем направляют на компаундирование с мазутом.

При производстве дистиллятных масел на основе машинной фракции, отбор масляного дистиллята могут производить из вакуумной колонны в высотном температурном диапазоне 320-328oC, очистку дистиллята производят с использованием избирательных растворителей - фенола, или фурфурола, или N-метилпирролидона с кратностью растворителя к сырью (2-2,5):1 получением экстракта, направляемого на смешение с мазутом депарафинизацией масла с охлаждением его до температуры ниже требуемой температуры застывания масла, после чего отфильтровывают масло от твердых высокомолекулярных углеводородов-парафинов, которые направляют на смешение с мазутом.

При производстве мазута отбор гудрона могут производить из нижней части вакуумной колонны в высотном температурном диапазоне 330-340oC, очистку гудрона от асфальтовых углеводородов производят с использованием избирательных растворителей - сжиженного пропана, бензиновой фракции при кратности растворителя к гудрону 4,0-8,0:1, последующей очисткой полученного деасфальтизата избирательными растворителями - фенолом или фурфуролом, или N- метилпирролидоном при кратности фенола к деасфальтизату 3,0-5,0: 1 с получением рафината и последующей депарафинизацией его с использованием растворителей - ацетона, и/или метилэтилкетона, и/или метилизобутилкетона при кратности растворителя к сырью 3,0- 4,5:1 с охлаждением до температуры ниже требуемой температуры застывания масла, после чего отфильтровывают масло от твердых высокомолекулярных углеводородов-парафинов, которые направляют на смешение с мазутом.

При производстве мазута отбор гудрона могут производить из нижней части вакуумной колонны в высотном температурном диапазоне 330-340oC, а очистку гудрона производят парными различными по характеру растворителями, один из которых пропан - для извлечения ценных углеводородов, а другой - смесь 35-60% фенола и 65-40% крезола для растворения нежелательных компонентов сырья при кратности растворителя-пропана к гудрону 3,0-4,0:1, а растворителя - смеси фенола и крезола к сырью 4,0- 6,0:1 с получением рафината и его последующей депарафинизацией с использованием растворителей - ацетона, и/или метилэтилкетона, и/или метилизобутилкетона при кратности растворителя к гудрону 1,5-2,0:1 с охлаждением до температуры ниже требуемой температуры застывания масла, после чего отфильтровывают масло от твердых высокомолекулярных углеводородов - парафинов, которые направляют на смешение с мазутом.

Могут использовать сырую воду из проточного и/или непроточного водоема, причем нагрев химически очищаемой воды производят до или после выполнения очистки сырой воды от взвесей и после очистки возвратного парового конденсата от масляных загрязнений.

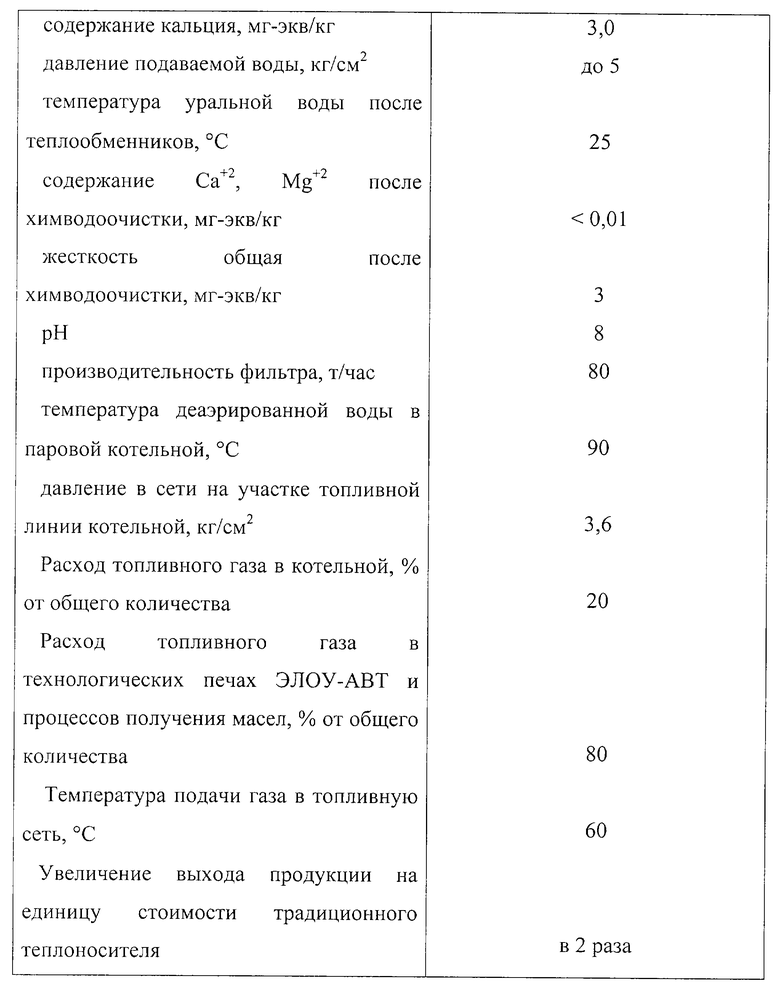

Могут использовать воду, например, из реки Урал с общей жесткостью 4,8 мг-экв/кг, общей щелочностью 3,4 мг-экв/кг, величиной pH 8,1 и содержанием железа 628 мг/кг, сульфатов (SO4 -2) 1,78 мг-экв/кг, кремниевой кислоты 0,15 мг-экв/кг, кальция (Ca+2) 3,0 мг- экв/кг, магния (Mg+2) 1,8 мг-экв/кг, и окисляемостью перманганатной 3,84-5,12 мг/кг по O2, причем сырую воду на химическую очистку подают под давлением до 5 кг/см2 на насосы сырой воды, по крайней мере, один из которых оставляют резервным, а затем прокачивают воду через два теплообменника с неподвижными трубчатыми решетками и подогревают воду до температуры 25-30oC, причем, по крайней мере, в одном теплообменнике используют возвратный конденсат с температурой 80-85oC, при этом количество сырой воды, пропускаемой через этот теплообменник, регулируют до захолаживания конденсата до температуры 25-35oC, а остальную часть сырой воды пропускают через другой теплообменник и нагревают ее до температуры 25-30oC за счет использования в этом теплообменнике в качестве теплоносителя теплофикационной воды, имеющей температуру отопительной воды в соответствии с сезоном, а после подогрева воду направляют на фильтрование в механические фильтры с двухслойной загрузкой кварцевым песком и антрацитом и осуществляют удаление из воды взвешенных частиц до достижения водой прозрачности не менее 40 см, а затем осветленную воду подают на фильтры водород-катионитовые, загруженные сульфоуглем, и осуществляют удаление из воды солей жесткости до 1-2 мг-экв/кг постоянной и разрушение бикарбонат иона со снижением только карбонатной щелочности до 0,7 мг-экв/кг, после чего умягченную воду подают на предохраняющие фильтрат от проскоков кислотности буферные саморегулирующиеся фильтры, загруженные сульфоуглем, а затем воду направляют для удаления свободной углекислоты в декарбонизатор, загруженный кольцами Рашига, и осуществляют отделение воздуха с углекислым газом, который отводят в атмосферу, и подачу декарбонизированной воды самотеком в бак, после чего эту воду насосами прокачивают через двухступенчатые натрий-катионитовые фильтры, причем в фильтрах первой ступени производят удаление катионов жесткости до 0,1 мг-экв/кг, а во второй ступени осуществляют удаление катионов жесткости Ca+2, Mg+2 до 0,01 мг-экв/кг с получением химически очищенной воды прозрачностью не менее 40 см, общей жесткостью 2-5 мг-экв/кг, содержанием железа в пересчете на Fe+3 до 300 мг/кг и величиной pH 8,0, после чего химически очищенную воду подают в баки, а затем насосами откачивают в парогенератор.

По крайней мере, в период паводка могут осуществлять предварительную очистку воды, которую производят с использованием не менее двух осветлителей производительностью 250 м3/час, двух мешалок известкового молока емкостью 15 м3 каждая, двух мерников коагулянта по 10 м3 каждый, ячейки мокрого хранения извести, преимущественно известкового теста емкостью 100 м3, ячейки известкового молока емкостью 60 м3 и насосов-дозаторов и/или центробежных насосов с дополнительными регулирующими заслонками, а химическую очистку воды производят только с использованием натрий-катионитовых фильтров, в которых производят также регенерацию фильтрующего материала солевым раствором с концентрацией 6-8%.

Для химической очистки воды могут использовать механические фильтры в виде цилиндрических сосудов с внутренним антикоррозионным покрытием, преимущественно из эпоксидной смолы, с двумя стальными днищами сферической формы, в верхнем из которых размещен штуцер подачи исходной воды и верхнее распределительное устройство в виде лучей из полимерного материала для распределения воды по сечению фильтра, а на нижнем днище расположена дренажная система в виде коллектора со щелевыми трубками из нержавеющей стали, по оси которых образованы отверстия, перекрываемые кожухами со щелями шириной 0,25-0,4 мм, причем в верхней части корпуса фильтра образован люк для осмотра поверхности фильтрующего материала, а в нижней - лаз для монтажа и ремонта верхней и нижней дренажных систем, при этом на корпусе фильтра на уровне щелевых трубок расположен штуцер для гидроперегрузки, к фильтру подведены трубопроводы исходной воды, взрыхления, воздушник верхней и нижней дренажных систем, подсоединены манометры на входе и выходе коллектора, пробоотборники и вентили, а фильтрующую засыпку выполняют двухслойной, состоящей из слоя кварцевого песка высотой 700 мм и объемом 6,4 м3 и слоя антрацита высотой 500 мм и объемом 4,6 м3, при этом производительность фильтров устанавливают с учетом расхода воды на собственные нужды и приготовление регенерационных растворов не менее 200 м3/час, скорость фильтрования при работе всех фильтров - не менее 7 м/час и максимальной во время взрыхляющей промывки - не менее 10 м/час при расходе на взрыхление сжатого воздуха 5 м3/час и давлении до 1,5 кгс/см2; используемые водород-катионитовые фильтры выполняют с площадью фильтрования не менее 7 м2, диаметром не менее 3000 мм и высотой загрузки сульфоуглем, равной 2500 мм, причем фильтр оснащен верхним распределительным устройством в виде лучевой, равномерно распределяющей поток воды по поверхности фильтрующего материала системы, а внутреннюю поверхность фильтра выполняют с гуммировочным покрытием из резины, при этом производительность фильтра составляет не менее 80 т/ч, а скорость фильтрования - не менее 13 м/час; используемые саморегулирующиеся буферные фильтры загружены сульфоуглем с высотой слоя загрузки 2000 мм и выполнены с верхним распределительным устройством в виде "стакан в стакане", причем производительность одного фильтра составляет не менее 180 м3/час, а скорость фильтрования - не менее 25 м/ч; используемый декарбонизатор выполнен с нижним патрубком подвода воздуха, брызгоотделителем и патрубком отвода декарбонизированной воды, который соединяют с баком сбора этой воды емкостью не менее 400 м3; используют двухступенчатый натрий-катионитовый фильтр с верхним, состоящим из лучей и нижним распределительными устройствами, причем первую ступень этого фильтра выполняют составной из трех фильтров диаметром 3000 мм и загруженной фильтрующим материалом с высотой слоя 1900 мм, при этом производительность фильтра составляет не менее 90 м3/час, а скорость фильтрования - не менее 25 м/час, а вторую ступень фильтра выполняют составной из двух фильтров диаметром 2600 мм, загруженной фильтрующим материалом с высотой слоя 1200 мм, причем фильтр оснащен верхним распределительным устройством и скорость фильтрования составляет не менее 34 м/час, при этом во всех ионообменных фильтрах химической очистки воды на нижнем дренажном устройстве располагают слой антрацита высотой, превышающей уровень расположения лучей с перфорацией не менее чем на 10 см.

Химически очищенную воду могут подавать в парогенератор с температурой 25-30oC, причем часть химически очищенной воды направляют на охладители отбора проб непрерывной и периодических продувок котлов, а оттуда - в головку деаэратора, другую часть химически очищенной воды направляют в охладитель самотечного конденсата, в котором используют тепло парового конденсата, а выходящую из охладителя воду разделяют на два потока, один из которых, нагретый до 90oC, подают в головку деаэратора, а другой подают на охладитель непрерывной продувки, используя тепло продувочных вод из сепаратора непрерывной продувки, а затем химически очищенную воду пропускают через охладитель выпара деаэратора, затем подают ее в головку деаэратора и осуществляют барботирование химически очищенной воды паром, нагревая ее до температуры, близкой к насыщению, и удаляют из воды газы O2, CO, а сетевую теплофикационную воду подают на сетевые насосы, затем через подогреватели сетевой воды в теплосеть, при этом при ремонте подогревателей химически очищенной воды осуществляют переключение подогревателей сетевой воды на нагрев химически очищенной воды.

Пар из котлов по коллекторам могут подавать в паропроводы, причем часть пара из коллекторов через редуцирующее устройство с давлением P = 4 кгс/см2 подают на подогреватель сетевой воды, на подогреватель химически очищенной воды, на подогреватель топливного газа, на обогрев сепаратора топливного газа и в деаэраторы.

При наличии излишков отработанного пара, часть его могут подавать на подогреватели химически очищенной воды и на подогреватели сетевой воды, а в них конденсат направляют в конденсаторные баки, откуда конденсаторными насосами откачивают на очистку конденсата.

При работе подогревателя химически очищенной воды и подогревателей сетевой воды на редуцированном паре с котлов, по крайней мере, часть конденсата с температурой 90oC могут направлять непосредственно в головку деаэратора для замещения эквивалентного количества нагретой химически очищенной воды.

Подогреватели сетевой и химически очищенной воды могут выполнять в виде блока пароводяного и водоводяного теплообменников, причем вначале в пароводяном теплообменнике конденсируют пар, при этом уровень конденсата в теплообменнике поддерживают регулятором уровня, а затем конденсат направляют в водоводяной теплообменник и переохлаждают его до температуры 80-90oC, при этом химически очищенную или сетевую воду вначале пропускают через водоводяной теплообменник, а затем через пароводяной.

В качестве парогенератора могут использовать паровую котельную, а паровой конденсат по трубопроводам подают на распределительную гребенку, причем используют конденсат с общей жесткостью 100 мг-экв/кг, содержанием Fe в пересчете на Fe+3 до 180 мг/кг, содержанием кремниевой кислоты до 350 мг/кг, содержанием масел до 80 мг/кг и величиной pH до 8,0 ед, причем при несоответствии конденсата указанным параметрам его направляют в дренаж, а с распределительной гребенки конденсат направляют последовательно в бак отстойник и бак сбора отстоявшегося от нефтепродуктов чистого конденсата, причем по мере всплывания при отстое конденсата на поверхность масла осуществляют сбор его с помощью улавливающей воронки, при этом в обоих баках поддерживают заданный объем жидкости за счет разности уровней переливных корыт - заполняющих патрубков, после чего чистый конденсат с содержанием нефтепродуктов 10-15 мг/кг с помощью насосов подают через узел регулирования, в котором распределяют потоки на технологическую обработку и взрыхление фильтров трех ступеней обезмасливания, на осветлительные фильтры, загруженные антрацитом, в которых производят удаление взвешенных механических частиц и нефтепродуктов до 4-5 мг/кг, после чего конденсат направляют на четыре параллельно соединенных сорбционных фильтра первой ступени, загруженных активированным углем, а затем - на четыре сорбционных фильтра второй ступени обезмасливания конденсата до содержания в нем масел не более 0,05 мг/кг, и обезмасленный конденсат с температурой 85oC направляют в межтрубное пространство теплообменников, по которым пропускают холодную сырую воду, используемую для технологических нужд химической очистки воды, и осуществляют охлаждение конденсата до температуры 40oC, после чего направляют его в бак обезмасленного конденсата, откуда насосами прокачивают конденсат на обессоливающую установку, причем температуру обезмасленного конденсата поддерживают в пределах от 35oC до 40oC и направляют его сначала в водород-катионитовые фильтры, в которых в качестве фильтрующего материала используют высокоосновной катионит КУ-2,8 с высотой слоя загрузки 1,5 м и скорость фильтрования составляет 35 м/час, причем периодически осуществляют восстановление обменной способности фильтров путем регенерации фильтрующего материала 3-4% раствором серной кислоты, а после водород-катионитовых фильтров конденсат направляют в анионитовые фильтры, в которых в качестве фильтрующего материала используют высокоосновной анионит АВ-17-8 и производят удаление из конденсата соединений кремниевой кислоты, причем периодически осуществляют восстановление обменной емкости анионитовых фильтров путем пропускания через фильтрующий слой анионита 3-5% раствора едкого натрия, а после анионитовых фильтров очищенный конденсат с содержанием кремниевой кислоты не более 150 мг/кг, железа (в пересчете на Fe+3) не более 100 мг/кг, нефтепродуктов - не более 0,5 мг/кг и общей жесткостью, не большей 10 мг/кг, направляют в бак запаса конденсата, откуда прокачивают на ТЭЦ и паровую котельную и на котлы-утилизаторы, причем для коррекционной обработки обессоленного конденсата до величины pH 8,5-9,5 ед и снижения коррозии металла трубопроводов в коллектор дозированно подают 1% раствор аммиака насосами-дозаторами.

Используемые при очистке конденсата осветлительные фильтры могут выполнять двухкамерными, состоящими из корпуса, нижнего и верхнего дренажного распределительных устройств, причем внутри корпуса жестко прикреплена глухая плоская горизонтальная перегородка, разделяющая его на две камеры, и анкерные трубчатые связи, по которым осуществляют отвод воздуха из нижней камеры в верхнюю и поддержание в камерах общего давления, при этом верхнее дренажное распределительное устройство выполнено в виде воронки для равномерного распределения конденсата по поверхности фильтрующего материала, в качестве которого используют антрацит, высота слоя которого в одной камере составляет 0,9 м при величине зерен 2-6 мм, причем при заполнении фильтра фильтрующим материалом сначала производят его укладку в нижнюю камеру, а затем - в верхнюю, а нижнее распределительное устройство выполнено в виде коллектора, к которому прикреплены тридцать два луча с щелевыми отверстиями шириной 0,25-0,4 мм, которые закрывают перфорированными пластинами для исключения уноса фильтрующего материала; толщина слоя активированного угля фильтров I ступени составляет 2,5 м при величине зерен от 2 до 6 мм, причем фильтры оснащены верхним и нижним распределительными устройствами, верхнее из которых выполнено в виде лучей для равномерного распределения потока конденсата по всей поверхности фильтрующего материала, а нижнее распределительное устройство - в виде коллектора, который располагают параллельно днищу и в который вставляют распределительные трубы с отверстиями по нижним образующим диаметром 8 мм, перекрываемыми желобообразной пластиной с щелью шириной 0,25-0,4 мм для исключения попадания активированного угля в конденсат; при подаче конденсата на обессоливающую установку используют, например, насосы марок К 100, 65, 200, СУХЛУ производительностью не менее 100 м3/час и давлением P = 5,0 кгс/см2; водород-катионитовые и анионитовые фильтры выполнены в виде однокамерных, имеющих производительность 115 м3/час цилиндрических аппаратов, корпус каждого из которых диаметром 2,6 м оснащен верхним и нижним лазами, штуцерами для гидроперегрузки и верхним и нижним распределительными устройствами, верхнее из которых выполнено в виде "стакана в стакане", а нижнее - в виде коллектора, в который вставляют распределительные трубки - лучи с отверстиями по нижней образующей перекрытыми пластиной, имеющей щель шириной 0,25-0,4 мм.

Технический результат, обеспечиваемый изобретением, состоит в снижении энергоемкости и себестоимости производства за счет использования в ряде производственных процессов пара собственной выработки, себестоимость которого ниже стоимости пара, приобретаемого на стороне, до 50%, а также обеспечении рационального использования тепла отходящих потоков переработки и сокращения количества сжигаемого на факеле топливного газа, что дополнительно обеспечивает улучшение экологической обстановки при одновременном снижении необходимого количества химически очищенной воды за счет обеспечения возможности 100%-ного использования возвратного конденсата при более глубокой переработке нефти. Кроме того, обеспечивается улучшение характеристик получаемых мазутов, а именно, повышение температуры вспышки и вязкости, за счет более полного удаления из мазута светлых нефтепродуктов.

Пример.

Способ осуществляют следующим образом.

Нефть подвергают термическим и термодеструктивным процессам: электрообессоливанию и обезвоживанию в электродегидраторах, атмосферно-вакуумной перегонке с выводом промежуточных продуктов - прямогонных бензиновых, керосиновых, дизельных фракций и мазута.

После этого производят очистку части полученного гудрона жидким пропаном (процесс деасфальтизации) или его очистку парными растворителями с получением асфальта, которые направляют на смешение с мазутом. Очистку масляных фракций производят селективными растворителями с получением рафината, который направляют на смешение с мазутом, депарафинизацию рафинатов как дистиллятных, так и остаточных масел с получением твердых парафинов, которые направляют на смешение с мазутом. Затем производят компаундирование компонентов - гудрона, асфальта, парафинов и некондиционного битума.

Предусмотрено использование теплоты водяного пара, по крайней мере, в процессе атмосферно-вакуумной перегонки нефти, получаемого путем сжигания содержащегося в сырье попутного газа и/или топливно- технологического газа, образующегося при перегонке нефти,

При этом газ подают в топливную сеть при температуре 60oC, давлении 3-6 кг/см2. 20% газа сжигают в паровой котельной, которую используют в качестве парогенератора, 80% - в печах технологического процесса атмосферно-вакуумной перегонки.

Перед сжиганием газ подогревают до 100oC. Предусмотрена подача пара в атмосферно-вакуумную колонну.

В качестве воды при производстве пара используют возвратный конденсат, образующийся при отборе теплоты в указанных технологических процессах, с добавлением подогретой воды из реки Урал, которую предварительно подвергают химической водоочистке.

Для подогрева исходной нефти и химически очищенной сырой воды используют остаточную теплоту отработанного при перегонке нефти пара и парового конденсата.

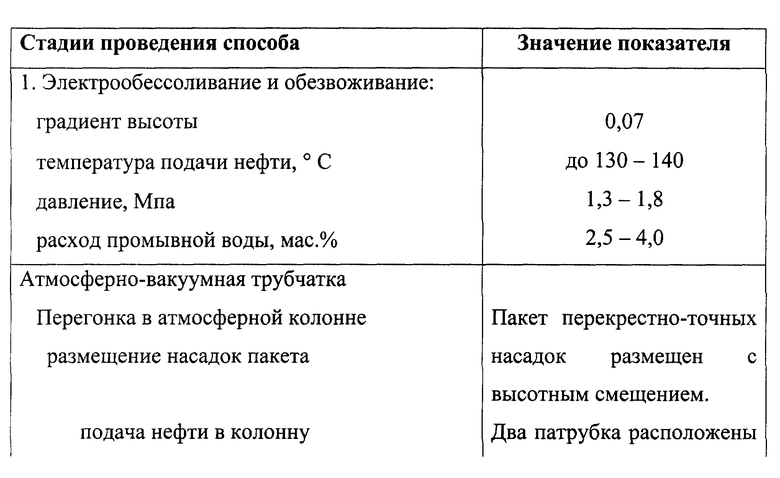

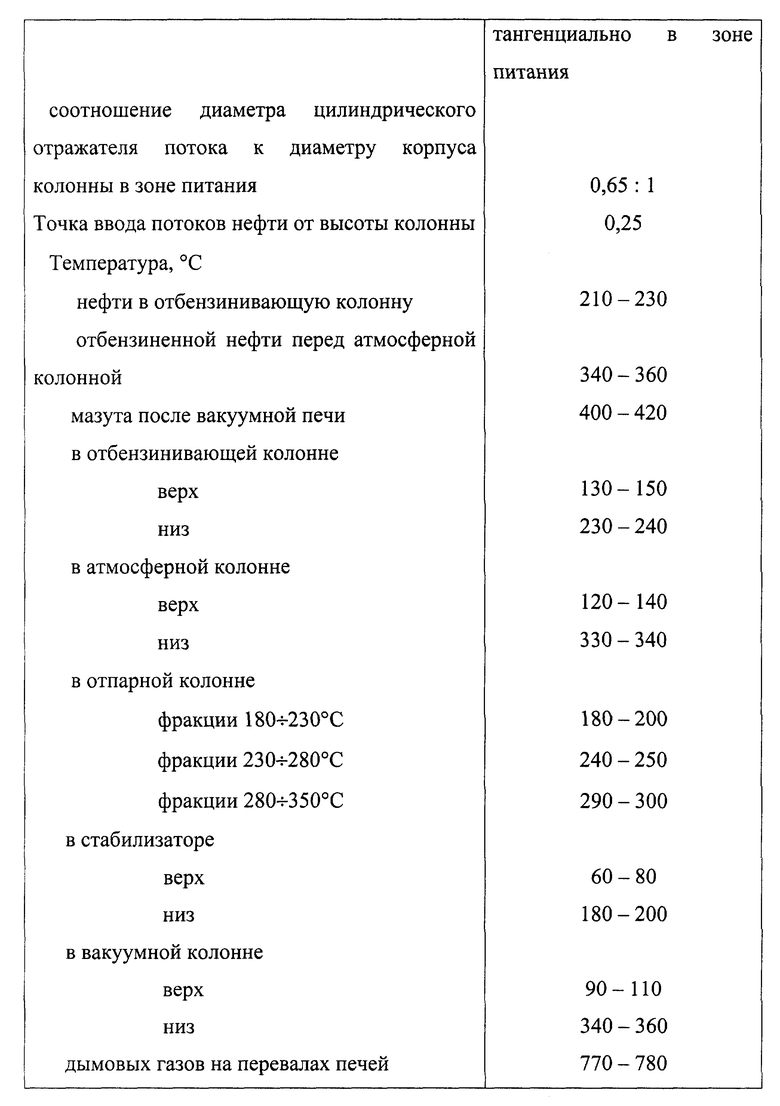

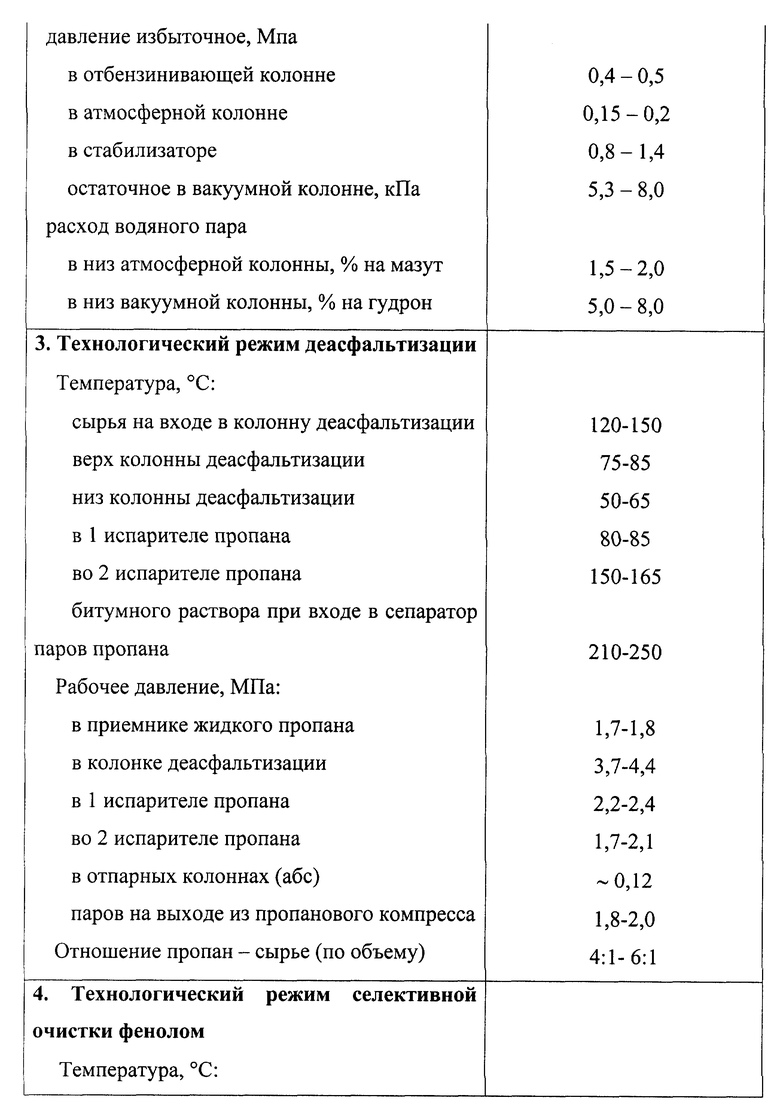

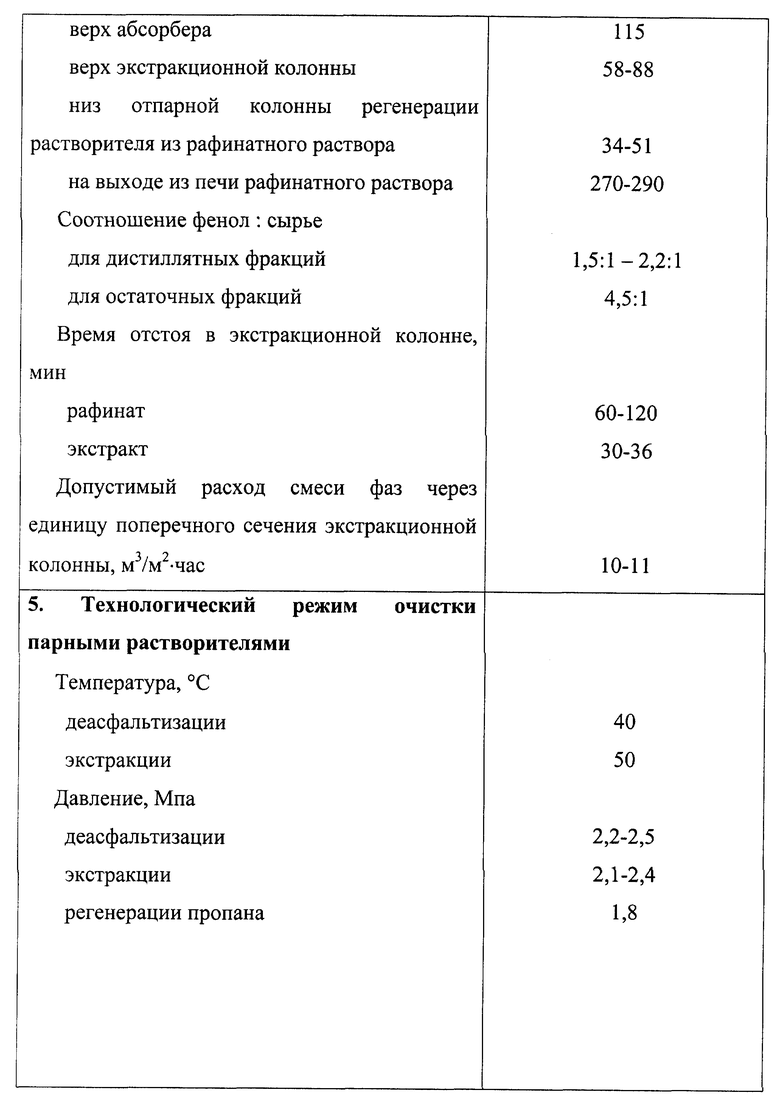

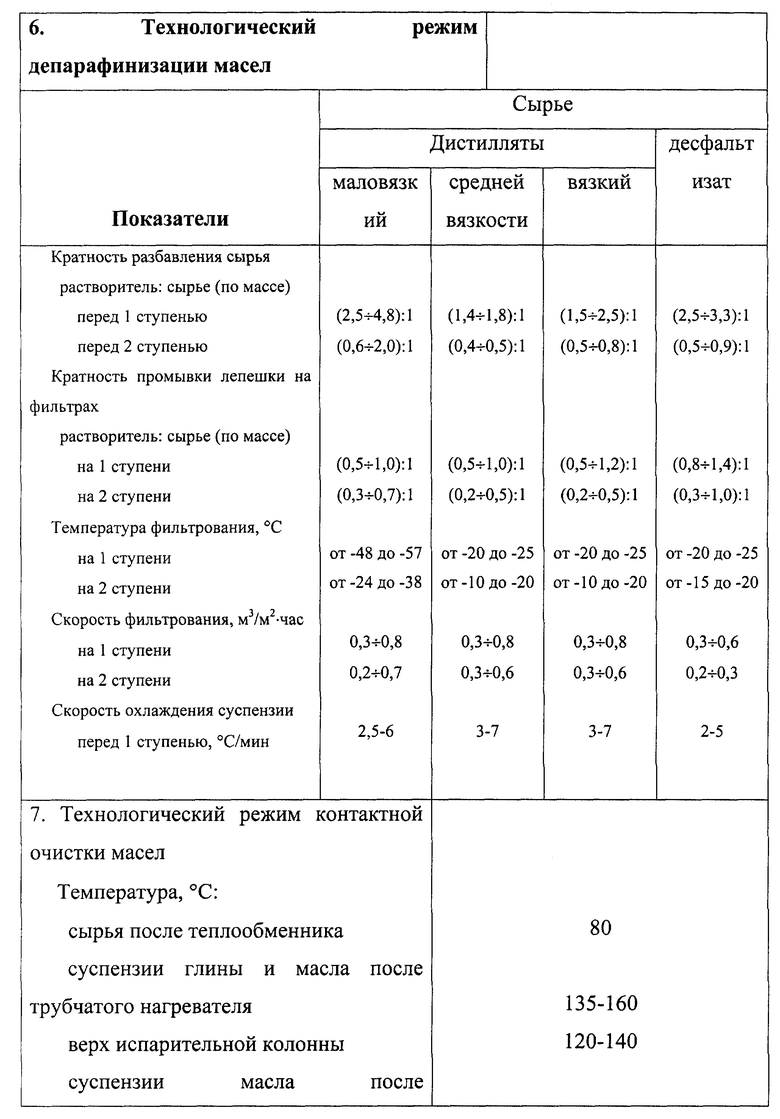

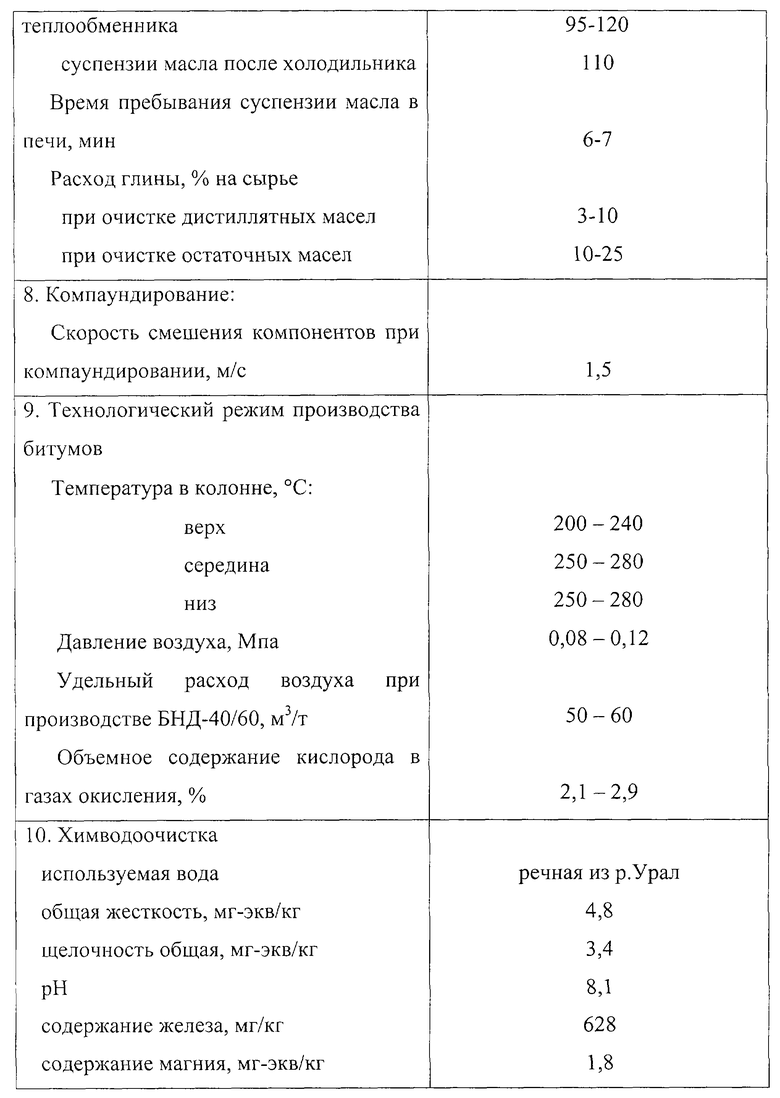

Режимные условия проведения стадий способа приведены в таблице.

Исходное сырье - нефть Шпаковского месторождения, содержание серы - 2,2%.

В результате проведения способа энергозатраты на его проведение снизились примерно на 50%, выход мазута и промежуточных продуктов в расчете на используемое при их получении топливо повысился примерно на 3%, улучшилась экологическая обстановка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2149171C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2154087C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2149170C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 1999 |

|

RU2153522C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2155208C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2152979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2154086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2152974C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНЫХ БЕНЗИНОВ (ВАРИАНТЫ) | 1999 |

|

RU2152978C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ С УТИЛИЗАЦИЕЙ ПРОДУКТОВ ОЧИСТКИ | 1999 |

|

RU2150432C1 |

Изобретение относится к способу получения мазута из нефтей с различным содержанием серы. Нефть подвергают электрообессоливанию и обезвоживанию нефти в электродегидраторах и атмосферно-вакуумной перегонке с выводом промежуточных продуктов: прямогонных бензиновых, керосиновых, дизельных фракций. Кроме того, на стадии перегонки получают фракции мазута, вакуумного соляра и масляных дистиллятов, гудрона, а также осуществляют, по крайней мере, частичное компаундирование масляных фракций с установок ЭЛОУ-АВТ, гудрона и асфальта с установок деасфальтизации масел пропаном, экстракта селективной очистки масел фенолом, экстракта селективной очистки масел парными растворителями, петролатума с установок депарафинизации масел, битумов. По крайней мере, в процессе атмосферно-вакуумной перегонки в качестве теплоносителя используют пар, получаемый в парогенераторе с образованием конденсата из пара в результате отбора теплоты, преимущественно при протекании технологических процессов перегонки нефти. Используемый в технологических процессах пар, по крайней мере, частично получают путем перегрева воды за счет сжигания содержащегося в сырье попутного газа и/или топливно-технологического газа термических процессов переработки нефти и/или промежуточных продуктов. Газ подают в сеть с температурой 50-70°С и давлением 3-5 кг/см2, причем перед сжиганием газ подогревают до температуры не ниже 100 °С, при этом 60-85% газа сжигают в печах технологических процессов, а 15-40% газа сжигают в парогенераторе. В качестве воды частично используют возвратный конденсат, который добавляют в химически очищенную сырую воду. Для подогрева химически очищенной сырой воды и/или исходной нефти используют остаточную теплоту отработанного в технологических процессах пара, и/или парового конденсата, и/или выводимого из вакуумной колонны гудрона. В результате обеспечивается улучшение характеристик получаемых мазутов, а именно, повышение температуры вспышки и вязкости, за счет более полного удаления из мазута светлых нефтепродуктов, а также улучшаются энергетические показатели процесса. 18 з.п. ф-лы, 1 табл.

| ЭРИХ В.Н | |||

| и др | |||

| Химия и технология нефти и газа | |||

| - Л.: Химия, 1985, с.111 - 123, 295 - 318 | |||

| СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОЙ СМЕСИ | 1994 |

|

RU2074227C1 |

| Топлива, смазочные материалы, технические жидкости (ассортимент и применение) | |||

| - М.: Химия, 1989, с.73 - 113 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2033419C1 |

| СОРОЧЕНКО В.Ф | |||

| Химия и технология топлив и масел | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| БЕРНЕ Ф., КОРДОНЬЕ Ж | |||

| Водоочистка | |||

| - М.: Химия, 1997, с.12 - 28, 208 - 270. | |||

Даты

2000-08-27—Публикация

1999-10-06—Подача