Изобретение относится к лесной и деревообрабатывающей промышленности и может быть использовано для деления лесоматериалов вдоль волокон и получения технологической щепы, штукатурной рейки, стенового отделочного материала.

Известен способ деления лесоматериалов вдоль волокон (раскалывание), включающий циклические действия по внедрению клина с торца обрабатываемого материала и перемещение его вдоль волокон до окончания процесса деления [1, с. 284] и соответствующие устройства в виде механических колунов, реализующих данный способ.

Известен способ получения штукатурной рейки на основе предварительной продольной распиловки и последующего деления лесоматериала, толщина которого равняется ширине рейки, посредством внедрения клина с боковой поверхности заготовки, а также соответствующие устройства [1, с. 292].

Известны способ получения технологической щепы и ее окорки, включающий надрезание коры в поперечном направлении, измельчение на щепу и сортировку полученной щепы и коры [2] и установка для переработки древесины на щепу, содержащая корпус, подающее устройство, дисковое измельчающее устройство, отсекатели коры и гнили, устройство удаления готовой продукции и отходов [3] .

К недостаткам известных способов и устройств относятся:

- деление лесоматериалов вдоль волокон посредством многократного внедрения с торца и перемещения клина вдоль волокон вызывает дополнительное трение боковых граней клина о стенки щели в процессе его перемещения, что определяет повышенную энергоемкость процесса и пониженную производительность (многократность циклов по отношению к одному объекту снижает производительность);

- предварительная продольная распиловка лесоматериалов на заготовки с толщиной, равной ширине штукатурной рейки, и последующее деление заготовки на отдельные рейки определяет повышенную энергоемкость в связи с тем, что в процессе присутствует продольное пиление, реализующее наиболее энергозатратный вид резания - резание в торец;

- способы и устройства получения щепы с предварительным надрезанием коры, измельчением на щепу круглых лесоматериалов и последующей сортировкой с целью отделения щепы, коры и гнили вследствие дополнительной операции надрезания коры обладают повышенной энергоемкостью по причине использования наиболее энергозатратного вида резания - резания в торец в отличие от раскалывания;

- измельчение круглых лесоматериалов в цельном виде, вследствие неоднородности структуры древесины влечет за собой разброс размерных характеристик щепы, выходящих в 20% случаев за пределы гостированных значений, кроме этого, отделение коры и гнили, находящихся в смеси со щепой, посредством отсекателей и других устройств не обеспечивает необходимой степени разделения, что в целом снижает качество щепы и увеличивает объем отходов.

Техническим результатом является снижение энергоемкости, повышение производительности и качества переработки древесины на технологическую щепу, штукатурную рейку и отделочный материал для стен и потолка.

Результат достигается тем, что в способе переработки древесины на щепу, штукатурную рейку, стеновой отделочный материал, включающем предварительную подготовку полуфабрикатов посредством внедрения с торца клиновидного ножа и продольное деление лесоматериала, измельчение полученных из лесоматериалов с гнилью и косослойностью при продольном делении плах на щепу, отделение и удаление коры и гнили, согласно изобретению внедрение клиновидных ножей осуществляется на глубину начала трещинообразования, равную L/(20-25), L - длина раскалываемого лесоматериала, с одновременным зажимом лесоматериала с торцов, последующим поворотом внедренных клиновидных ножей на угол 30-40o относительно противоположного торца лесоматериала и одновременном отделении коры при подаче лесоматериала через окаривающую головку, разделением плах на два потока - поток для измельчения на щепу из лесоматериалов с гнилью и косослойностью и поток для получения штукатурной рейки и стенового отделочного лесоматериала, встряхивание и удаление гнили, поперечное деление плах на щепу заданных размеров по длине или продольное деление на штукатурную рейку или стеновой отделочный материал заданных размеров по ширине.

Глубина начала трещинообразования определена на основе [1], а поворот клиновидных ножей относительно продольной оси исключает дальнейшее продвижение клина вдоль лесоматериала и обеспечивает его раскалывание (продольное деление), а также ослабление связи и частичное отделение коры от образующей лесоматериала вследствие увеличения длины образующей лесоматериала при раздвигании плах. Угол 30-40o определяет окончательное раскалывание лесоматериала и автоматически учитывает диаметр раскалываемого лесоматериала, поскольку размеры клиновидных ножей по диаметру должны быть больше максимального, предназначенного к разделению лесоматериала.

Сопоставительный анализ заявляемого решения с прототипом и аналогами показывает, что заявляемый способ отличается от известного тем, что подготовка полуфабрикатов (плах) осуществляется внедрением клиновидных ножей на глубину трещинообразования, не более, и одновременным зажимом обрабатываемого лесоматериала с торцов с последующим поворотом клиновидных ножей относительно продольной оси лесоматериала для раскалывания на плахи (в прототипах и аналогах вообще не обнаружено) и одновременным отделением коры, сортировкой полуфабрикатов (плах) на качественные признаки, встряхиванием и удалением гнили для плах ее содержащих, поперечным делением плах на щепу или продольным делением (в зависимости от качества плах) на штукатурную рейку или стеновой отделочный материал. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Известны технические решения отделения коры, сортировка по качественному признаку, встряхивание и удаление гнили, поперечное деление на щепу или продольное деление на штукатурную рейку или стеновой отделочный материал. Не обнаружено решения, согласно которому раскалывание осуществляется внедрением клиновидных ножей с торца на глубину начала трещинообразования с одновременным зажимом торцов и последующим поворотом клиновидных ножей относительно продольной оси лесоматериала. Изложенное, с учетом того что известные решения в конкретной временной последовательности приводят к новому изобретательскому качеству (повышению производительности и качества, снижению энергоемкости), позволяет сделать вывод о соответствии изобретения критерию "существенные отличия".

Поставленная цель достигается также тем, что в установке, реализующей описанный способ, зажимное, удерживающее и раскалывающее устройства выполнены соосно с окаривающей головкой в виде двух телескопических приспособлений, установленных противоположно и с возможностью поворота относительно друг друга, причем поворотное телескопическое приспособление снабжено блоком клиновидных ножей, смонтированных на корпусе-штоке, имеющем по наружной образующей винтовую нарезку, сопряженную с винтовой нарезкой по внутренней образующей промежуточного цилиндра телескопического приспособления, кроме того, отделитель гнили выполнен в виде кулачково-роликового транспортера, а измельчитель плах на щепу - в виде рамки, со смонтированной на ней ножевой гребенкой с возможностью возвратно-поступательного движения и неподвижной контрножевой гребенкой. В свою очередь, по продольным осям корпусов-штоков телескопических приспособлений установлены выталкиватели, снабженные ползунами, размещенными в продольных пазах корпуса-штока, а на внешней образующей корпуса-штока установлен радиально-упорный подшипник с шарниром крепления гидроцилиндра привода телескопического приспособления. Кроме того, окорочная головка содержит шарнирно установленные выпуклостью к продольной оси, подпружиненные коросниматели, а ножевые гребенка и контргребенка измельчителя плах на щепу имеют угол по отношению к горизонтальной оси, равный 30-60o.

Сопоставительный анализ с прототипом позволяет сделать вывод, что перечень признаков, входящих в техническое решение установки для переработки древесины на щепу соответствует критерию "новизна".

Такие элементы установки, как зажимное, удерживающее и раскалывающее устройства, телескопические приспособления, винтовые передачи, клиновидные ножи, ножевые гребенки, окорочные головки и коросниматели, кулачково-роликовые транспортеры и т.д., - известны. Однако введение их в конкретной связи друг с другом и образование на их основе соответствующей пространственной структуры позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

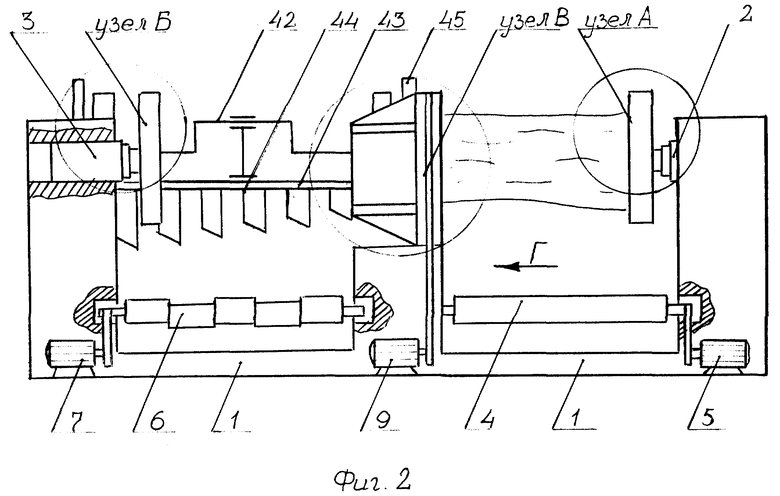

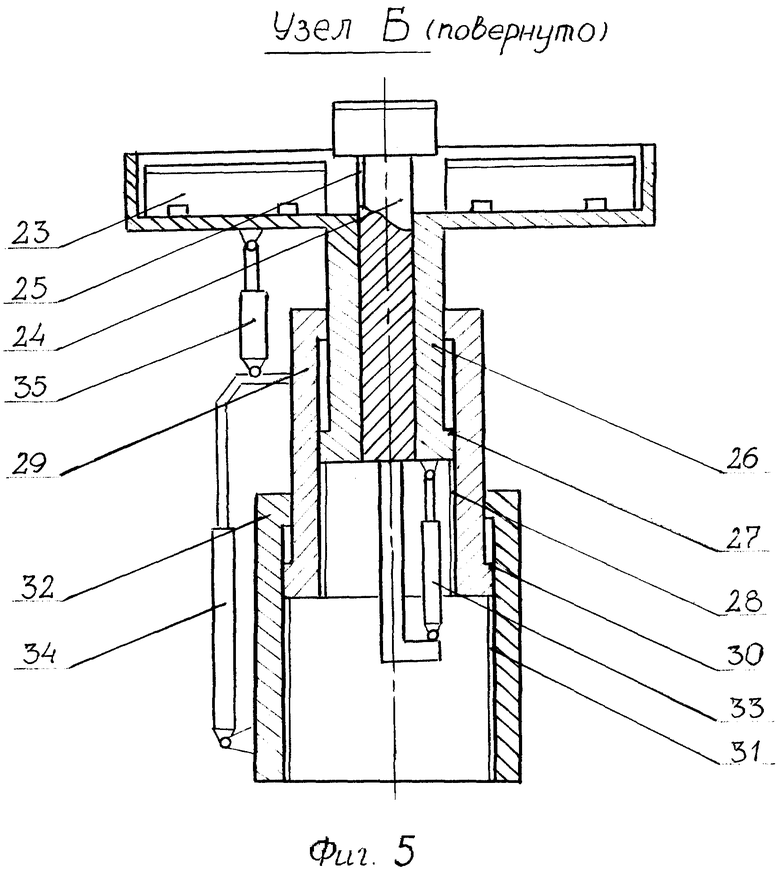

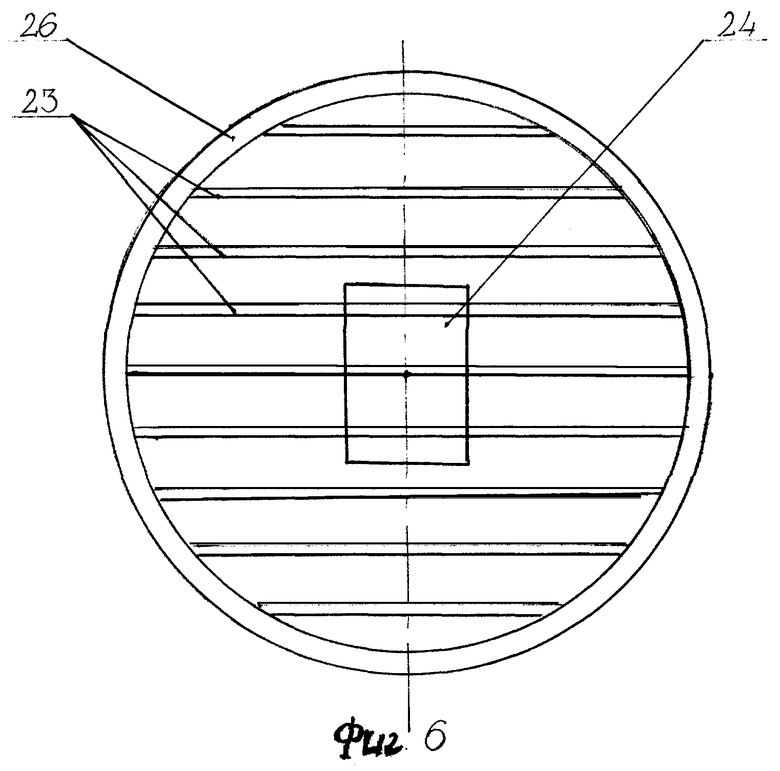

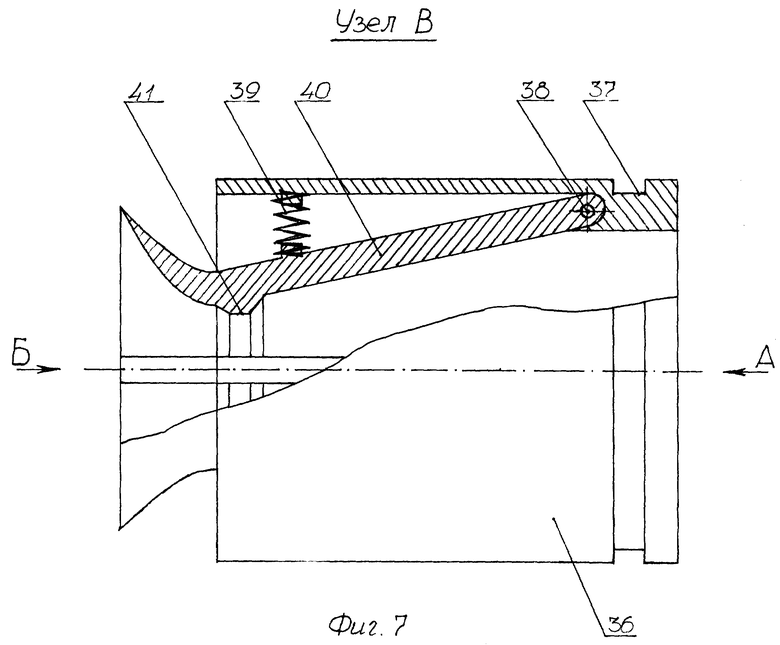

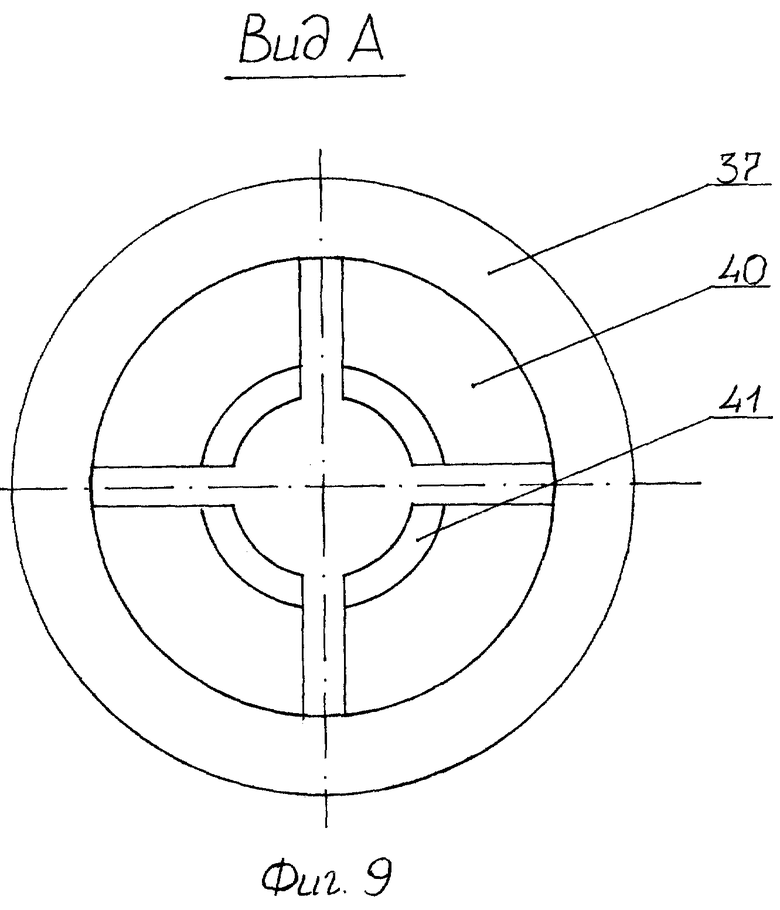

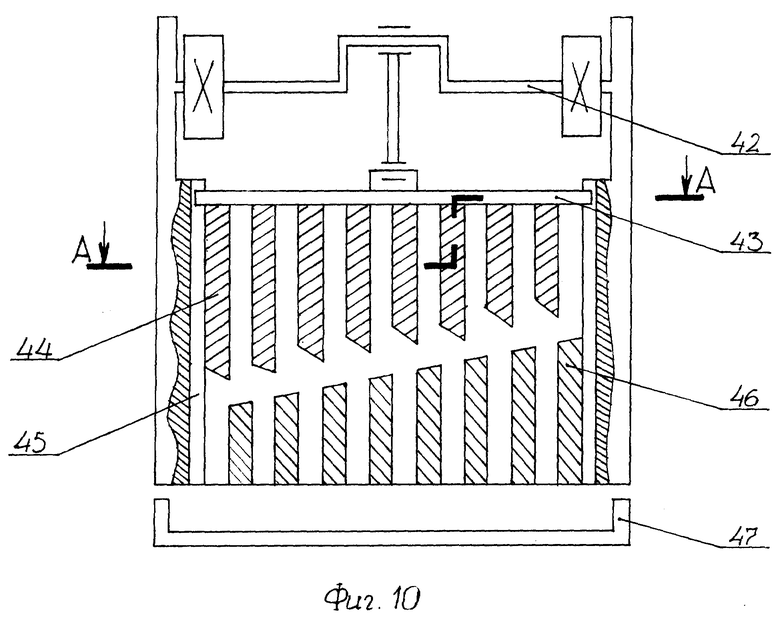

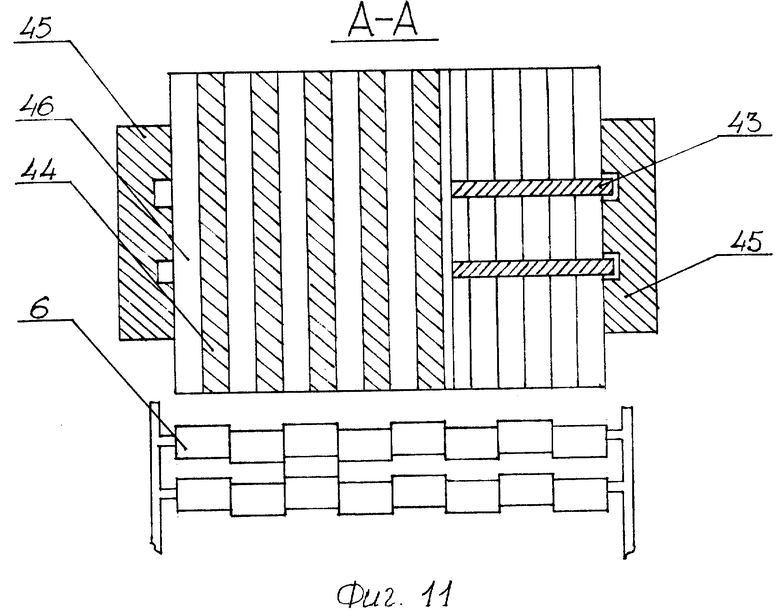

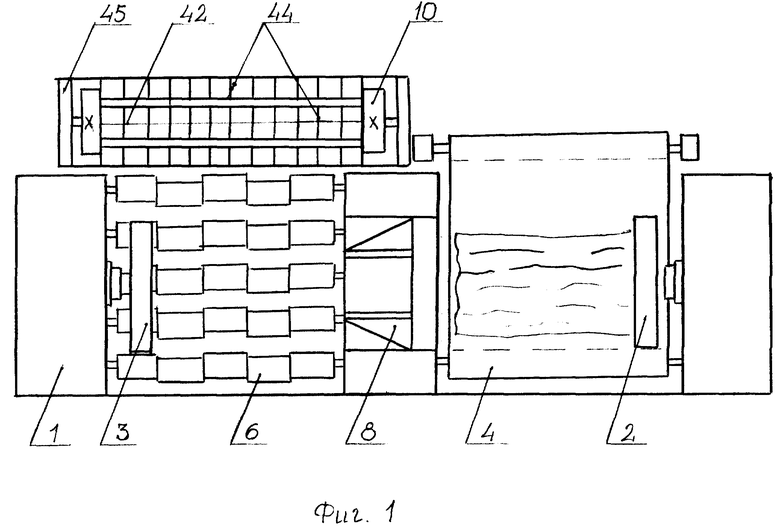

На фиг. 1 показана установка для переработки древесины, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел А установки, вид сбоку в разрезе; на фиг. 4 - узел А, вид сверху по фиг. 3; на фиг. 5 - узел Б установки, вид сбоку в разрезе; на фиг. 6 - узел Б, вид сверху по фиг. 5; на фиг. 7 - узел В, вид сбоку; на фиг. 8 - узел В установки, вид Б по фиг. 7; на фиг. 9 - узел В установки, вид А по фиг.7; на фиг. 10 - измельчитель полуфабрикатов на щепу, вид сбоку; на фиг. 11 - измельчитель полуфабрикатов на щепу, вид по разрезу А-А на фиг. 10.

Установка содержит основание 1 с поворотным телескопическим приспособлением 2, удерживающим телескопическим приспособлением 3, ленточным транспортером 4 с приводом 5, кулачково-роликовым транспортером 6 с приводом 7, окаривающую головку 8 с приводом 9 и измельчитель полуфабрикатов (плах) на щепу 10. Поворотное телескопическое приспособление 2 содержит блок клиновидных ножей 11, выталкиватель 12, смонтированный и удерживаемый от проворачивания ползуном 13 в пазу корпуса-штока 14, снабженного винтовой нарезкой на наружной поверхности, сопряженной с внутренней винтовой нарезкой цилиндра 15, снабженного ползуном 16, размещенном в пазу 17 основного цилиндра 18. На выталкивателе 12, корпусе-штоке 14, промежуточном и основном цилиндрах 15, 18 смонтированы на опорах гидроцилиндры привода телескопического приспособления 19, 20, 21. Гидроцилиндр 21 связан с радиально-упорным подшипником 22, установленным на корпусе-штоке 14. Удерживающее телескопическое приспособление содержит блок клиновидных удерживающих ножей 23, выталкиватель 24, удерживаемый от проворачивания системой ползун-паз 25 и смонтированный в корпусе-штоке 26, снабженном ползуном 27, размещенным в пазу 28 промежуточного цилиндра 29, в свою очередь имеющим ползун 30, размещенный в пазу 31 основного цилиндра 32. На выталкивателе 24, корпусе-штоке 26, промежуточном и основном цилиндрах 29, 32 смонтированы гидроцилиндры 33, 34, 35 привода удерживающего телескопического приспособления 3. Окаривающая головка 8 содержит цилиндрическое основание 36 со шкивом 37. Внутри основания 36 на шарнирах 38 смонтированы подпружиненные пружинами 39 коросниматели 40 с коросниюмащей кромкой 41.

Измельчитель 10 включает кривошипно-шатунный механизм 42, на шатуне которого установлена рамка 43 с ножевой скошенной гребенкой 44, с возможностью возвратно-поступательного движения в направляющих 45, а также неподвижную скошенную гребенку контрножей 46 и люк для приема щепы 47.

Установка работает следующим образом. Лесоматериал одним из торцов закладывается в окаривающую головку 8 и удерживается там до момента его зажима клиновидными ножами 11 поворотного телескопического приспособления 2 и выталкивателем 24 удерживающего приспособления 3. Далее телескопические приспособления 2, 3 перемещают лесоматериал в направлении его оси по стрелке Г (фиг. 1) через вращаемую приводом 9 окаривающую головку 8. В процессе этого движения происходит складывание телескопических элементов 24, 26, 29 удерживающего приспособления 3 при плавающем положении гидроцилиндров 33, 34, 35 и выдвигание телескопических элементов - корпуса-штока 14, цилиндра 15 посредством гидроцилиндров 20 и 21 поворотного телескопического приспособления 2. При этом вследствие сопротивления жидкости в плавающем положении, а при необходимости и посредством запирания гидроцилиндров 33, 34, 35 обеспечивается внедрение в торец лесоматериала клиновидных ножей 11 до момента начала трещинообразования. Одновременно корпус-шток 14 в процессе выдвижения поворачивается относительно своей оси посредством винтовой нарезки сопряженной с цилиндром 15, удерживаемым от вращения ползуном 16 и пазом перемещения ползуна 17. Совместно с корпусом-штоком 14 поворачиваются клиновидные ножи 11, предварительно внедренные в торец, разъединяя древесину на части (плахи, полуфабрикаты) посредством увеличения размеров начальных щелей. При этом остальные элементы телескопических приспособлений удерживаются от вращения посредством сопряжений ползун - паз 13, 16, 17, 25, 27, 28, 30, 31. Радиально-упорный подшипник 22 обеспечивает функционирование гидроцилиндра 21 и остальных частей телескопического приспособления 2, связанных с ним при вращении корпуса-штока 14.

В процессе поворота ножей 11 и разделения древесины на части за счет увеличения длины образующей лесоматериала, происходит разрыв связей коры с древесиной и ее частичное отделение, которое довершают короснимающие кромки 41 подпружиненных ножей 40 при вращении основания 36 окаривающей головки 8. Шарниры 38, пружины 39 и дугообразная форма короснимателей обеспечивают заход торцов лесоматериала в окаривающую головку и выход короснимателей на образующую лесоматериала любого диаметра с обеспечением соответствующего усилия прижима к образующей короснимающих кромок 41.

После завершения процесса окорки лесоматериал в зависимости от его качественного состояния выталкивается из окаривающей головки 8 выталкивателем 12, т.к. ножи 11 на корпусе-штоке 14 имеют диаметр, больший диаметра окаривающей головки. Далее, окоренные плахи, зажатые между телескопическими приспособлениями 2 и 3, при наличии внутренней гнили или непараллельных поверхностей по траекториям разделения (щелеобразования) по причине косослойности волокон сбрасываются на кулачково-роликовый транспортер 6, где они перекидыванием от ряда к ряду кулачков доставляются к измельчителю 10. В процессе перекидывания плахи, соударяясь с кулачками при встряхивании, освобождаются от гнили и остатков коры, которые проваливаются в межкулачковые пространства и удаляются. Очищенные плахи поступают на неподвижную скошенную гребенку контрножей 46, обеспечивающую соответствующий ГОСТу угол кромок щепы, и разделяются на щепу скошенной ножевой гребенкой 44, приводимой в движение кривошипно-шатунным механизмом 42. Полученная щепа выталкивается в межножевое пространство гребенки контрножей 46 в люк 47 и складируется или удаляется в бункер выносным транспортером.

Плахи без гнили и косослойности после окорки, телескопическими приспособлениями 3, 2 и выталкивателем 24 повторно перемещаются через окаривающую головку 8 в обратном стрелке Г направлении и сбрасываются на ленточный транспортер 4, подающим их на установки разделения плах по ширине (например, циркулярные пилы). В том случае, если толщина плах равна 5 мм (определяется расстояниями между клиновидными ножами в блоке), они используются на штукатурную рейку и щепу. При 10 мм и более - на отделочный материал для стен и потолков. Толщина плах может задаваться смежными комплектами блоков клиновидных ножей с соответствующими расстояниями между отдельными ножами.

При изложенных способе и конструкции установки вследствие исключения трения боковых граней клина о стенки щели в процессе раскалывания, дополнительной операции надрезания коры и замены продольной распиловки на раскалывание при получении полуфабрикатов снижается энергоемкость в 3-4 раза.

Замена одного клиновидного ножа блоком ножей приводит к росту производительности, кратному числу ножей, установленных в блоке, кроме того, скорость раскалывания (образования трещины) в 2-2,5 раза выше скорости продольной подачи при пилении, что также определяет рост производительности.

Исключение операции дробления круглых лесоматериалов в целом, предварительная (до дробления) окорка, раскалывание круглых лесоматериалов на плахи строго выдержанных размеров по толщине, удаление гнили и дробление плах на щепу посредством ножей, установленных друг от друга на расстоянии, строго соответствующем стандарту, повышает качество как по размерным параметрам, так и по содержанию примесей в щепе.

Источники информации:

1. Залегаллер Е.Г., Ласточкин П.В. Механизация и автоматизация работ на лесных складах. / Уч. для вузов. - М: Лесн. пр-сть, 1973, с. 408.

2. Авт.св. СССР N 1335464, B 27 L 11/02.

3. Авт.св. СССР N 1523347, B 27 L 11/00.

Изобретение относится к лесной и деревообрабатывающей промышленности и может быть использовано для деления лесоматериалов вдоль волокон и получения технологической щепы, штукатурной рейки, стенового отделочного материала. В способе и установке для переработки древесины технический результат достигается за счет исключения трения боковых граней клина о стенки щели в процессе распиливания, операции надрезания коры и замены продольной распиловки на раскалывание при получении полуфабрикатов. Изобретение позволяет снизить энергоемкость, повысить производительность и качество переработки древесины. 2 с. и 3 з.п.ф-лы, 11 ил.

| Залегаллер Б.Г., Ласточкин П.В | |||

| Механизация и автоматизация работ на лесных складах | |||

| Уч | |||

| для вузов | |||

| - М.: Лесная промышленность, 1973, с | |||

| Микрофонно-телефонно-катодный усилитель | 1923 |

|

SU408A1 |

| Способ получения технологической щепы | 1985 |

|

SU1335464A1 |

| Рубительная машина | 1988 |

|

SU1523347A1 |

Авторы

Даты

2000-09-10—Публикация

1999-06-21—Подача