Изобретение относится к области вентиляторостроения. Может применяться в сельскохозяйственном и промышленном производстве.

Известен диаметральный вентилятор, содержащий спиральный корпус с входным окном и примыкающим к последнему нагнетательным патрубком, и установленное в корпусе лопаточное рабочее колесо. Смежная с окном стенка патрубка выполнена прямолинейной и направлена по касательной к окружности колеса, проведенной в сечении максимального раскрытия спирального корпуса [1].

Однако такой вентилятор не может создать относительно высоких давлений в области номинальных расходов, а также имеет повышенный шум из-за нестабилизированного центра большого вихря и наличия на входной кромке корпуса малого вихря [2].

Известен диаметральный вентилятор, содержащий корпус с входным и выходным отверстиями и разделяющей их плоской стенкой, снабженной со стороны рабочего колеса решеткой, жалюзи которой направлены к рабочему колесу [3].

В данном вентиляторе центр большого вихря, расположенный в области радиального зазора между рабочим колесом и плоской стенкой, стабилизируется жалюзийной решеткой. Стабилизация центра вращения вихря способствует снижению уровня шума и расширению диапазона устойчивой работы диаметрального вентилятора.

Однако, как и в предыдущей конструкции вентилятора сохраняется малый вихрь у входной кромки корпуса диаметрального вентилятора, что также влияет на развиваемые вентилятором давления в области номинальных расходов, а также уменьшает производительность вентилятора.

Цель изобретения - увеличение развиваемых давлений в области номинальных производительностей, увеличение расхода воздуха вентилятором, а также уменьшение уровня шума.

Указанная цель достигается тем, что участок корпуса исходного вентилятора за входной кромкой выполнен жалюзийным длиной 0,4 наружного диаметра колеса D2, жалюзи которого направлены от рабочего колеса, а выше входной кромки корпуса на расстоянии 0,17 D2 установлена шарнирно закрепленная сплошная криволинейная плоскость, оканчивающаяся на корпусе вентилятора в точке O за жалюзийной плоскостью и образующая всасывающий канал с начальным сечением на входной кромке корпуса вентилятора.

В результате анализа литературных источников не обнаружено идентичного выполнения предлагаемой разработки. При этом отличительные от прототипа признаки придают заявляемой совокупности новые свойства, проявляющиеся в положительном эффекте.

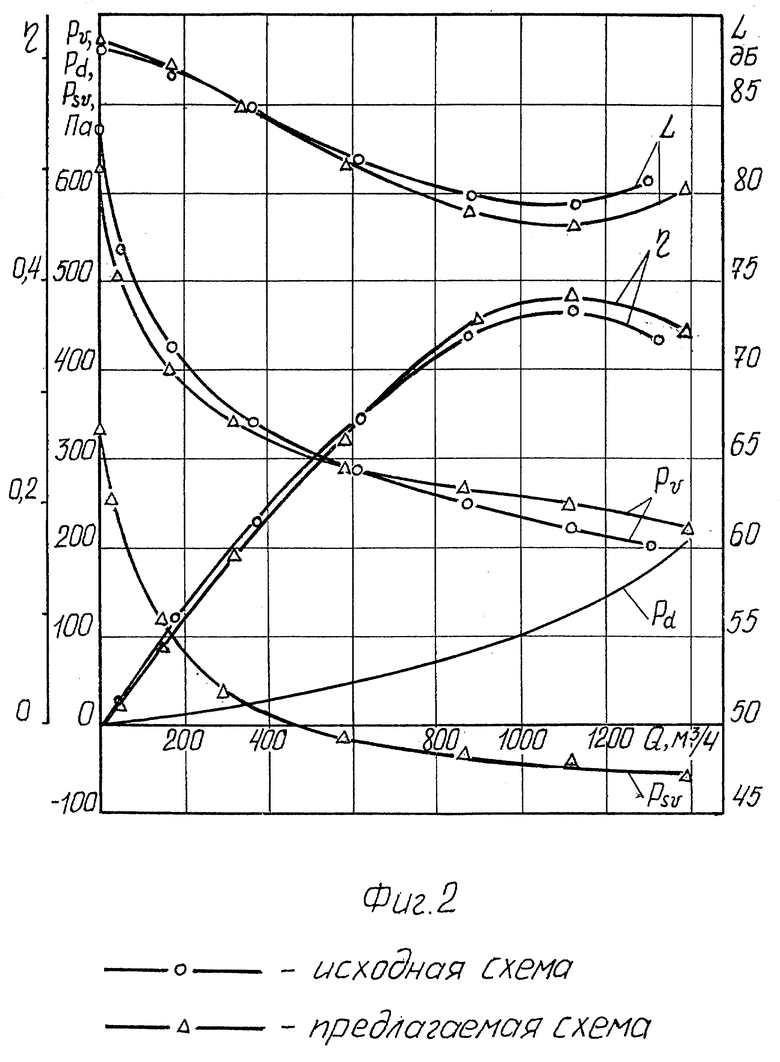

На фиг. 1 представлена схема предлагаемого диаметрального вентилятора. Диаметральный вентилятор содержит корпус 1 с входным 2 и выходным 3 отверстиями и разделяющую их прямолинейную жалюзийную стенку 4, а также установленное в корпусе 1 рабочее колесо 5, причем корпус 1 ниже входной кромки 6 снабжен криволинейной жалюзийной решеткой 7, жалюзи которой направлены от рабочего колеса 5, а выше входной кромки 6 корпуса 1 установлена шарнирно закрепленная сплошная криволинейная плоскость 8, оканчивающаяся на корпусе вентилятора 1 в точке O за криволинейной жалюзийной решеткой 7 и образующая всасывающий канал 9.

Диаметральный вентилятор работает следующим образом.

При вращении рабочего колеса воздушный поток всасывается через входное отверстие 2 и нагнетается внутрь рабочего колеса, откуда вторично проходит через рабочее колесо и нагнетается в выходное отверстие 3. Корпус 1 формирует и направляет воздушный поток, сходящий с рабочего колеса 5, а стенка 4 разделяет входящий и выходящий воздушные потоки. При этом образуется большой вихрь, центр вращения которого стабилизируется прямолинейной жалюзийной стенкой 4 и располагается в области радиального зазора между рабочим колесом 5 и прямолинейной жалюзийной стенкой 4. Стабилизация центра вращения большого вихря способствует снижению шума и расширению диапазона устойчивой работы диаметрального вентилятора. Кроме этого, в результате разряжения, создаваемого вращающимся рабочим колесом 5, малый вихрь, центр вращения которого располагается в области радиального зазора между рабочим колесом 5 и входной кромкой корпуса 1, смещается по ходу рабочего колеса 5 в сторону всасывающего канала 9, образуя воздушный дополнительный поток, проходящий через криволинейную жалюзийную решетку 7 и сливающийся в корпусе 1 с основным воздушным потоком. В результате этого увеличивается давление в области номинальных и максимальных подач, увеличивается расход воздуха вентилятором, а также уменьшается шум.

Теоретически работу предлагаемого вентилятора можно описать следующим образом.

Согласно фиг.1 общий Q расход вентилятора будет составлять:

Q = Q1 + Q2 (1)

где Q1 - расход воздуха через входное отверстие вентилятора; Q2 - расход воздуха через всасывающий канал вентилятора.

Дополнительное количество воздуха, поступающего по всасывающему каналу, зависит от площади криволинейной жалюзийной решетки F, коэффициента живого сечения μ, скорости воздуха Δν и составляет:

Q2 = Δν•F•μ (2)

Таким образом, зная среднюю скорость прохождения воздуха и площадь криволинейной жалюзийной решетки, можно определить количество воздуха поступившего из всасывающего канала в воздушный основной поток.

Исследование схемы предлагаемого изобретения проводилось на модели диаметрального вентилятора согласно ГОСТа 10921-90 [4]. Замеры осуществляли с помощью трубки Пито-Прандтля и микроманометра ММН-240. Исследование статического давления во всасывающем канале проводили с помощью датчиков статического давления. Дросселирование нагнетательного патрубка проводилось с помощью сменных перфорированных диафрагм (заслонок).

Вначале была исследована исходная схема диаметрального вентилятора, схема которой соответствовала а.с. 1314144 [3].

Установка имела наружный диаметр колеса D2 = 0,3 м; число лопаток рабочего колеса 16; их толщина t = 0,001 м; длина хорды lх = 0,059 м; угол установки β = 164o; ширина проточной части составляла 0,1 м. Исследования проводились при частоте вращения колеса n = 1060 мин-1.

При свободном заборе воздуха модель вентилятора обеспечивала: максимальный расход воздуха Qmax = 1300 м3/ч. При этом полное номинальное давление PVH = 240 Па (при расходе QH = 1070 м3/ч и ηmax = 0,37).

Затем схема вентилятора была переоборудована в соответствии с фиг.1.

Параметры криволинейной жалюзийной плоскости составляли: шаг пластин b = 0,025 м, раскрытие пластин tп = 0,012 м, число жалюзи - 4.

В результате однофакторных экспериментов была выявлена оптимальная глубина начального сечения всасывающего канала, соответствующая 0,17D2.

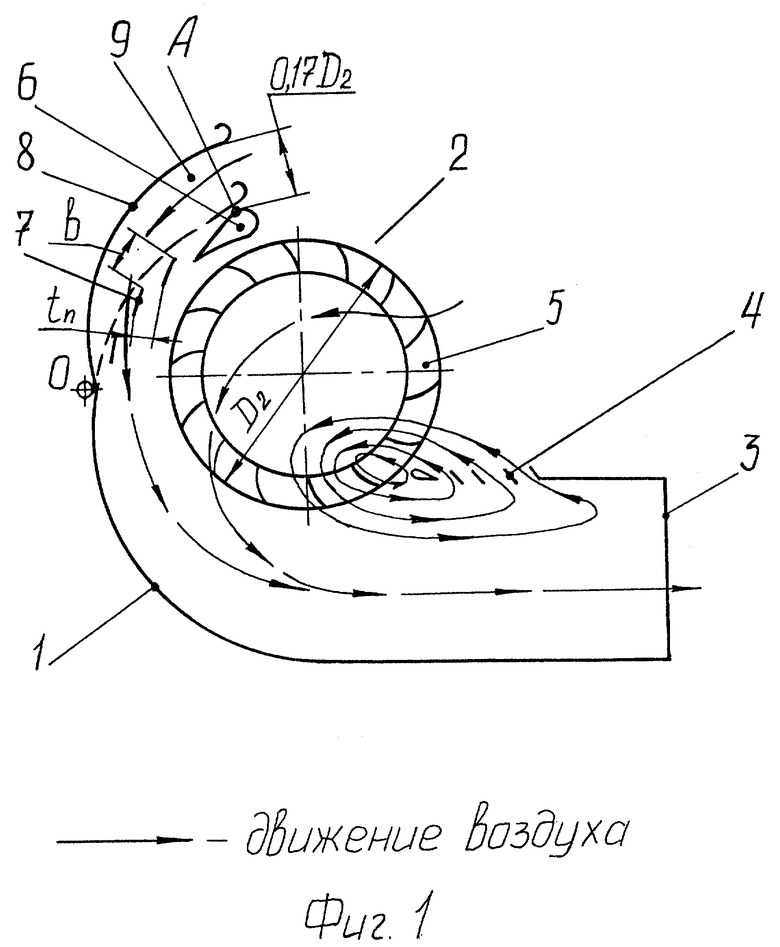

Из анализа представленных на фиг.2 графиков полного (Pv) давления, КПД (η) исходной схемы и предлагаемого изобретения можно определить, что аэродинамические показатели предлагаемого изобретения в диапазоне расходов от 600 м3/ч до максимального выше в среднем от исходной схемы вентилятора - Qmax = 6,63%, Pυ = 8,33%, ηmax = 2,4%. Некоторое снижение полного давления в области малых расходов (меньше 600 м3/ч) предлагаемой разработки объясняется тем, что во всасывающем канале наблюдается обратное движение воздуха (нагнетание). Уровень (L) шума в области номинальных производительностей у предлагаемой разработки меньше. Из анализа графика статического давления (Psv) во всасывающем канале предлагаемой разработки можно определить, что при расходах от 500 м3/ч до максимальных наблюдается отрицательное статическое давление (всасывание). Это увеличивает развиваемые давления в нагнетательном канале вследствие слияния воздушного дополнительного потока из всасывающего канала с основным воздушным потоком в корпусе вентилятора. При расходах меньше 500 м3/ч наблюдается положительное статическое давление - движение части воздушного потока из корпуса вентилятора через криволинейную жалюзийную решетку по всасывающему каналу в обратную сторону вращения рабочего колеса вентилятора. Это вызывает потери некоторой части давления в нагнетательном канале при расходе меньше 600 м3/ч. Однако из практики использования вентиляторов в машиностроении известно, что основная (предпочтительная) рабочая зона вентилятора лежит в пределе ± 0,9 ηmax Поэтому основная рабочая зона вентилятора будет находиться при расходах больше 600 м3/ч. При работе же вентилятора в области расходов меньше 600 м3/ч развиваемые давления можно повысить до давлений исходной схемы поворотом сплошной криволинейной плоскости вокруг точки O в сторону криволинейной жалюзийной решетки вплоть до их соприкосновения (крайняя точка A на фиг.1).

Преимуществом предлагаемого изобретения по сравнению с прототипом являются большие значения развиваемых давлений в области номинальных и максимальных производительностей, а также меньший уровень шума.

Литература

1. А. с. 901641 СССР, МКИ3 F 04 D 17/04. Диаметральный вентилятор/ Н.П. Сычугов, А.И. Бурков (СССР), - N 2906313/25-06: Заявлено 07.04.80 //Открытия. Изобретения. - 1982. - N 4.

2. Исследование диаметральных вентиляторов ЦАГИ с вихреобразователями. Коровкин А. Г. //Промышленная аэродинамика, вып. 2(34).М.: Машиностроение, 1987, с.56-77.

3. А. с. 1314144, МКИ4 F 04 D 17/04. Диаметральный вентилятор /Н.П. Сычугов, А. И. Бурков, Н.И. Грабельковский, Н.В. Жолобов, А.А. Гехтман и В.В. Антюхин. - N 4002135/25-06: Заявлено 27.11.85 //Открытия. Изобретения. - 1987. - N 20.

4. ГОСТ 10921-90. Вентиляторы радиальные и осевые. Методы аэродинамических испытаний. - М.: Издательство стандартов, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 1999 |

|

RU2166671C1 |

| ПРОТИВОТОЧНЫЙ ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2003 |

|

RU2251026C2 |

| ПРОТИВОТОЧНЫЙ ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2001 |

|

RU2205296C1 |

| ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2009 |

|

RU2382238C1 |

| ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2004 |

|

RU2282753C1 |

| ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2001 |

|

RU2200254C2 |

| ПРОТИВОТОЧНЫЙ ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2001 |

|

RU2204738C1 |

| ПРЯМОТОЧНЫЙ ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2001 |

|

RU2205988C1 |

| ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2000 |

|

RU2176034C1 |

| ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2003 |

|

RU2254497C1 |

Изобретение относится к вентиляторостроению. Может применяться в сельскохозяйственном и промышленном производстве. Диаметральный вентилятор содержит корпус с входным и выходным отверстиями и разделяющей их плоской стенкой, снабженной прямолинейной жалюзийной решеткой, и установленное в корпусе рабочее колесо. Участок корпуса за входной кромкой выполнен жалюзийным длиной 0,4 наружного диаметра рабочего колеса D2, а выше входной кромки корпуса на расстоянии 0,17 D2 установлена сплошная криволинейная плоскость, оканчивающаяся и шарнирно закрепленная на корпусе за жалюзийным участком, образующая всасывающий канал с начальным сечением на входной кромке корпуса. Такое выполнение вентилятора позволит увеличить развиваемые давления в области номинальных производительностей, расход воздуха, а также уменьшить уровень шума. 2 ил.

Диаметральный вентилятор, содержащий корпус с входным и выходным отверстиями и разделяющей их плоской стенкой, снабженной жалюзийной решеткой, и установленное в корпусе рабочее колесо, отличающийся тем, что участок корпуса вентилятора за входной кромкой выполнен жалюзийным длиной 0,4 наружного диаметра колеса D2, а выше входной кромки корпуса на расстоянии 0,17 D2 установлена сплошная криволинейная плоскость, оканчивающаяся и шарнирно закрепленная на корпусе вентилятора за жалюзийным участком, образующая всасывающий канал с начальным сечением на входной кромке корпуса вентилятора.

| Диаметральный вентилятор | 1985 |

|

SU1314144A1 |

| Диаметральный вентилятор | 1980 |

|

SU901642A2 |

| Диаметральный вентилятор | 1983 |

|

SU1106923A1 |

| Диаметральный вентилятор | 1986 |

|

SU1437578A1 |

| Аппарат для производства маканных изделий | 1960 |

|

SU132793A1 |

| DE 3016438 А1, 05.11.1981. | |||

Авторы

Даты

2000-09-20—Публикация

1999-03-29—Подача