Настоящее изобретение относится к системам сепарации и, в частности, к устройству для сепарации нефтежидкостной фазы от газовой фазы, содержащихся в скважинной текучей среде, получаемой в системе добычи углеводородов.

Большинство известных нефтегазовых сепарационных систем основывается на использовании принципа естественной или гравитационной сепарации, для чего требуются крупные технологические емкости, необходимые для получения нужных показателей сепарации. Когда процесс естественной сепарации применяется в относительно небольшой емкости, пропускная способность или поток пара в этой системе значительно меньше, чем в других системах, не основывающихся на естественной сепарации. Пример системы, в которой применена естественная сепарация, описан в патенте США N 4982794.

Другая известная сепарационная система описана в патентной заявке Великобритании W GB 2203062 с использованием центробежной сепарации на предварительной ступени сепарации и инерциальной сепарации (например, скрубберов) на второй ступени сепарации. Хотя эта система обладает более высокой производительностью по сепарации по сравнению с системой, основанной на естественной сепарации, она также наверняка обладает меньшей производительностью по сравнению с системой, в которой центробежная сепарация может быть применена на обеих ступенях.

В авторском свидетельстве СССР N 1095933, кл. B 01 D 19/00, 1984 г. раскрыто устройство для сепарации нефтежидкостной фазы от газовой фазы, содержащихся в скважинной текучей среде, получаемой в системе добычи углеводородов, содержащее напорный резервуар с патрубком для входа скважинной текучей среды, патрубком для выхода отделенного от нее отходящего газа и патрубком для выхода отделенной от нее нефтежидкостной фазы. В напорном резервуаре установлены первый центробежный сепаратор, предназначенный для центробежной сепарации большей части нефтежидкостной фазы от скважинной текучей среды для получения влажного газа, содержащего остаточную нефть, и второй центробежный сепаратор, предназначенный для дальнейшей центробежной сепарации по существу всех остатков нефтежидкостной фазы из влажного газа для получения отводимого газа.

Данное устройство не обеспечивает высокой эффективности сепарации, поскольку в нем не используется множество пар центробежных сепараторов, оно является достаточно громоздким и трудно используемым при морской добычи нефти или в условиях ограниченного пространства.

Техническим результатом настоящего изобретения является создание компактного и эффективного устройства для сепарации нефтежидкостной фазы от газовой фазы, содержащихся в скважинной текучей среде, получаемой в системе добычи углеводородов, которое может быть использовано на поверхности и под водой.

Этот технический результат достигается тем, что устройство для сепарации нефтежидкостной фазы от газовой фазы, содержащихся в скважинной текучей среде, получаемой в системы добычи углеводородов, содержит напорный резервуар с патрубком для входа скважинной текучей среды, патрубком для выхода отделенного от нее отходящего газа и патрубком для выхода отделенной от нее нефтежидкостной фазы, первый центробежный сепаратор, установленный в напорном резервуаре и предназначенный для центробежной сепарации большей части нефтежидкостной фазы от скважинной текучей среды для получения влажного газа, содержащего остаточную нефть, и второй центробежный сепаратор, размещенный в напорном резервуаре и предназначенный для дальнейшей центробежной сепарации по существу всех остатков нефтежидкостной фазы из влажного газа для получения отводимого газа. Согласно изобретению устройство имеет главную секцию сбора нефтежидкостной фазы, расположенную у нижнего конца напорного резервуара и сообщенную с патрубком для выхода отделенной нефтежидкостной фазы, вторичную секцию сбора нефтежидкостной фазы, расположенную у верхнего конца напорного резервуара, и средство для сообщения главной и вторичной секции, при этом первый центробежный сепаратор содержит стояк, открытый нижний конец которого сообщен с патрубком для входа скважинной текучей среды для приема текущей вверх текучей среды, и верхний конец которого закрыт, множество криволинейный лопастей, размещенных с зазором вокруг стояка для принудительного отделения большей части нефтежидкостной фазы от текучей скважинной среды с получением влажного газа, при этом каждая криволинейная лопасть выполнена многослойной, причем первый центробежный сепаратор также содержит оборотный цилиндр, охватывающий стояк, и криволинейные лопасти для приема нефтежидкостной фазы, двигающейся наружу под действием центробежной силы от наружных кромок криволинейных лопастей, оборотный цилиндр имеет открытый нижний конец, проходящий в главную секцию сбора для передачи нефтежидкостной фазы в нисходящем направлении в эту секцию, и верхний конец для пропускания влажного газа, а второй центробежный сепаратор установлен на одной оси над первым центробежным сепаратором и отделен от последнего открытым участком, при этом второй центробежный сепаратор содержит множество тангенциальных входных лопастей, через которые проходит влажный газ для дальнейшего отделения нефтежидкостной фазы от влажного газа с получением сухого газа, второй центробежный сепаратор также содержит средство для отделения влаги, имеющее отделяющее влагу пазы над впускными лопатками для приема сухого газа и для направления дополнительно отделенной нефтежидкостной фазы в нисходящем направлении во вторичную секцию сбора нефтежидкостной фазы и через открытый участок, являющийся средством для сообщения, в главную секцию сбора нефтежидкостной фазы, при этом средство для отделения влаги имеет открытый верхний конец, сообщенный с патрубком для выхода отделенного газа для пропускания сухого газа к этому патрубку.

Целесообразно, чтобы оборотный цилиндр содержал множество сквозных отверстий, выполненных в его поверхности выше стояка. Высота участка оборотного цилиндра, в котором выполнены сквозные отверстия над стояком, составляет приблизительно 380-460 мм. Расстояние между верхним концом средства для отделения влаги и нижними концами криволинейных лопастей составляет приблизительно 1,2 м.

Желательно, чтобы открытый верхний конец оборотного цилиндра имел проходящий по радиусу вовнутрь ограничительный буртик, и открытый верхний конец средства для отделения влаги также имел проходящий по радиусу вовнутрь ограничительный буртик.

Устройство может иметь нижнюю опорную плиту, проходящую поперек напорного резервуара между впускными лопастями и средством для отделения влаги, определяющую нижнюю границу вторичной секции сбора нефтежидкостной фазы, и средство для сообщения главной и вторичной секций содержит патрубок, открытый в опорную плиту и проходящий в главную секцию сбора нефтежидкостной фазы.

Устройство может также содержать верхнюю плиту, размещенную с зазором над нижней опорной плитой и проходящую поперек напорного резервуара над средством для отделения влаги, при этом открытый верхний конец этого средства проходит через верхнюю плиту, и в верхней плите выполнено, по меньшей мере, одно сквозное отверстие для приема любой отделенной нефтежидкостной фазы, проходящей над верхней плитой и для возвращения в главную секцию сбора нефтежидкостной фазы.

Целесообразно, чтобы патрубок для выхода нефтежидкостной фазы проходил через боковую сторону напорного резервуара у его нижнего конца, сообщенного с главной секцией сбора нефтежидкостной фазы.

За исключением изменений, связанных с криволинейными лопастями, сепаратор первой ступени аналогичен сепаратору, описанному в патенте США N 4648890. Сепаратор второй ступени аналогичен сепаратору, раскрытому в патенте. Сепараторы первой и второй ступени всегда применяются попарно, а сочетание сепараторов первой и второй ступени центробежного типа, применяемое в настоящем изобретении, обеспечивает компактную и в высшей степени эффективную конструкцию сепаратора. Устройство для сепарации может содержать несколько пар (два или больше сепаратора первой ступени и два или больше сепаратора второй ступени) или только один сепаратор первой ступени и один сепаратор второй ступени. Конструкция, состоящая из нескольких пар, должна обычно применяться в поверхностных установках, в то время как устройства с одним сепаратором первой ступени и одним сепаратором второй ступени обычно должно быть для удовлетворения большинства требований к подводным установкам.

В настоящее время сепарацию на поверхности или на платформе обычно выполняют с использованием гравитационной сепарации, для чего требуется барабан или напорного резервуара, очень большой емкости. Устройство, являющееся предметом настоящего изобретения, не только дешевле в изготовлении благодаря своим меньшим размером по сравнению с известными сепарационными устройствами, но имеет также и то преимущество, что уменьшенные размеры устройства для сепарации, являющегося предметом настоящего изобретения, требуют меньше пространства на буровой платформе, что является привлекательной с экономической точки зрения особенностью, поскольку стоимость платформ прямо зависит от размеров резервуаров.

Настоящее изобретение предлагает также оригинальное и эффективное компактное устройство для подводной сепарации нефтежидкостной фазы от газовой фазы. При использовании под водой настоящее изобретение предлагает значительные преимущества для разработки краевых месторождений, поскольку без подводной сепарации разработка краевых месторождений оказывается неоправданной с экономической точки зрения.

Как хорошо известно, подводная сепарация обеспечивает разделение паровых и жидких фаз до транспорта жидкостей на платформу или производственный объект. Предварительное разделение фаз с последующим раздельным транспортом их далее связано с меньшим количеством технических проблем по сравнению с транспортом многофазной смеси газа и нефти, когда превалируют проблемы закупоривания и образования гидратов.

В настоящее время не известно никакого другого устройства, представляющего собой сочетание центробежных сепараторов первой и второй ступени и обладающего компактностью и высокой производительностью по сепарации, сравнимыми с устройством, являющимся предметом настоящего изобретения.

Для лучшего понимания существа изобретения, его преимуществ и конкретных результатов, которые могут получить пользователи, ниже приводится описание предпочтительных вариантов выполнения изобретения, со ссылками на чертежи, на которых:

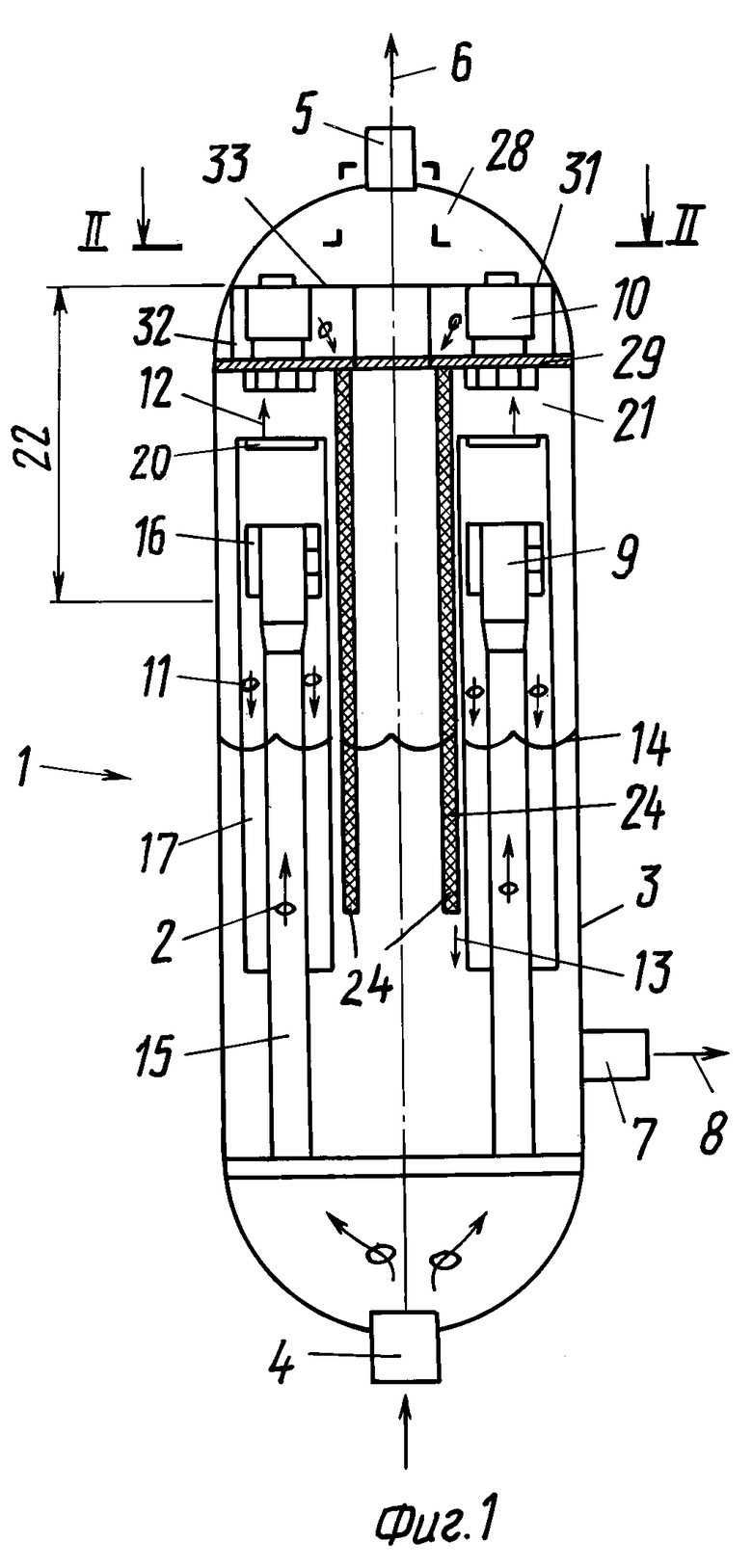

фиг. 1 схематически изображает в разрезе первый вариант выполнения устройства для сепарации, согласно настоящему изобретению, с использованием нескольких центробежных сепараторов первой и второй ступени;

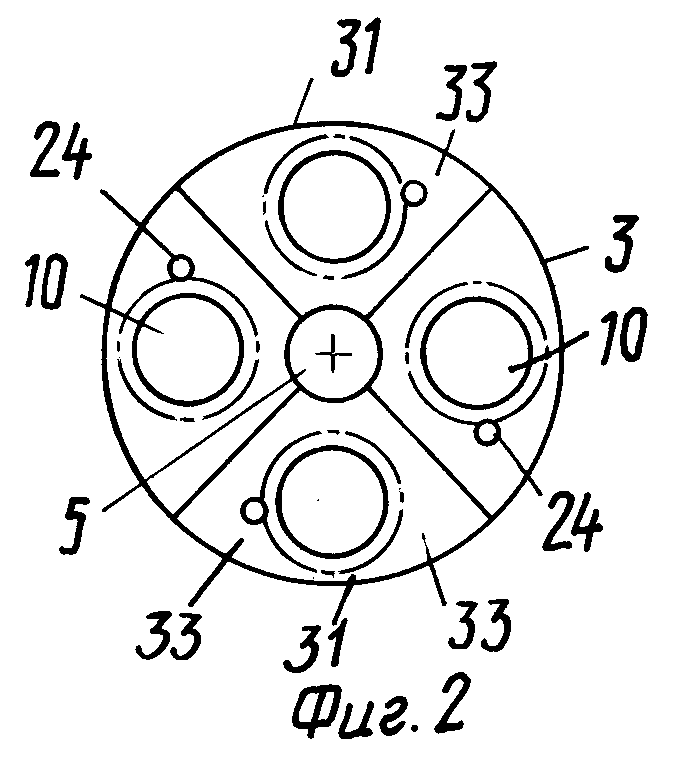

фиг. 2 изображает поперечное сечение выполненное по линии II-II на фиг. 1;

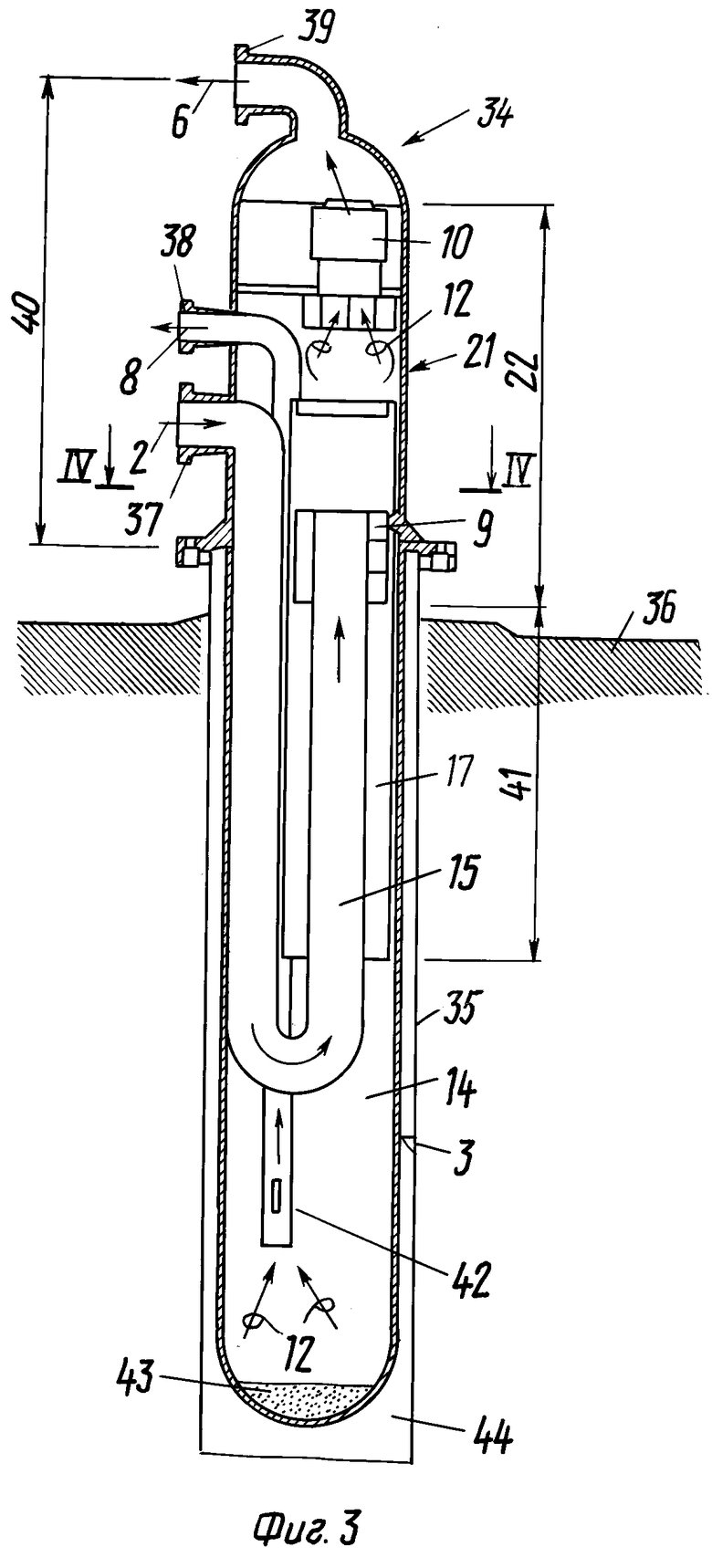

фиг. 3 схематически изображает в разрезе второй вариант устройства для сепарации, согласно настоящему изобретению, с использованием одного центробежного сепаратора первой ступени и одного центробежного сепаратора второй ступени;

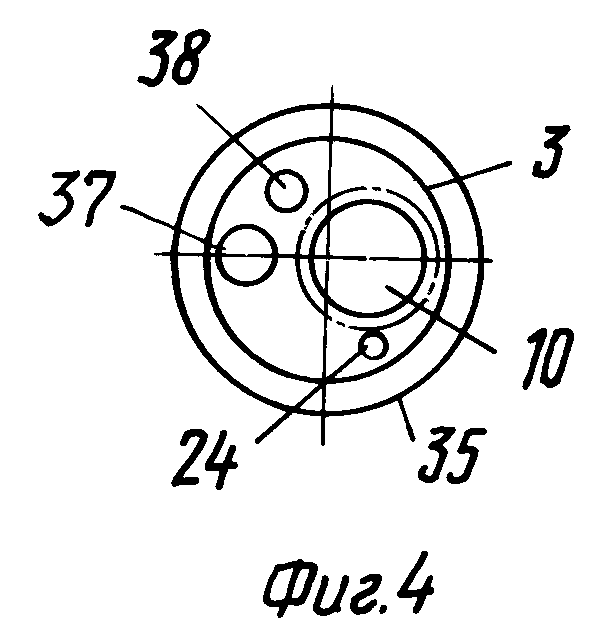

фиг. 4 изображает поперечное сечение, выполненное по линии IV-IV на фиг. 3;

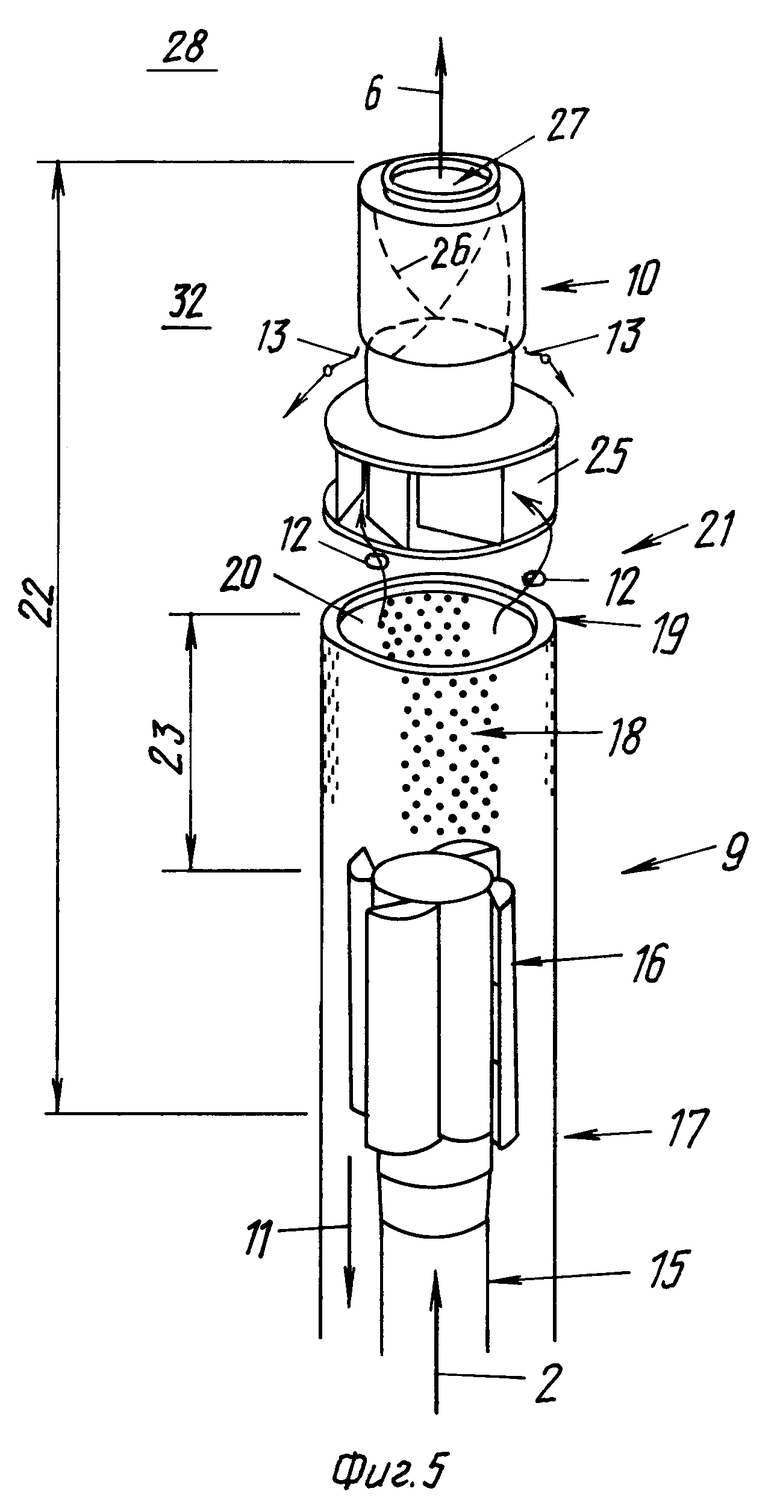

фиг. 5 изображает перспективный вид сепаратора первой ступени с криволинейными лопастями и циклонного сепаратора второй ступени, согласно настоящему изобретению;

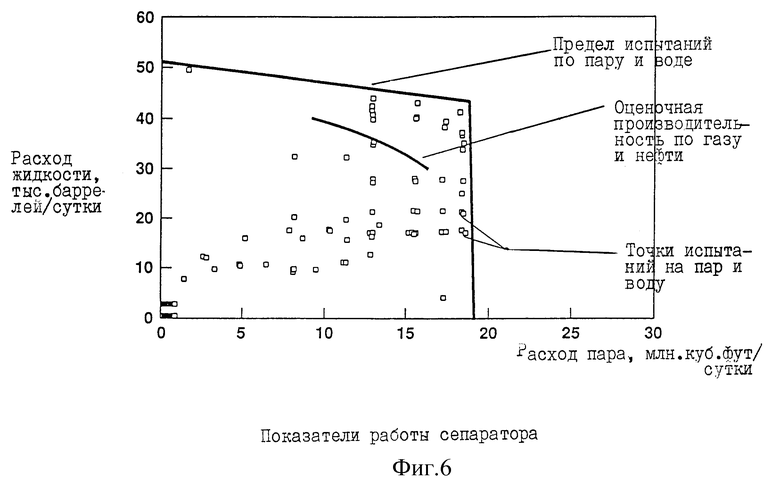

фиг. 6 изображает график результатов испытаний по определению расхода жидкости в сравнении с расходом пара в центробежного сепаратора, согласно настоящему изобретению.

На всех чертежах в целом, где на отдельных чертежах одинаковыми цифровыми позициями обозначены одни и те же или функционально сходные элементы, и на фиг. 1, в частности, изображен один вариант выполнения настоящего изобретения, представляющий собой компактное, высокоэффективное, состоящее из нескольких пар сепараторов устройство 1 для сепарации текучей среды 2 скважины, получаемой в системах добычи углеводородов, на отдельные газовую и нефтежидкостную фазы. В данном случае термин "текучая среда скважины" означает любую двухфазную смесь нефти и газа, находящихся по существу в естественном состоянии, непосредственно после извлечения из пласта или после транспортировки от места извлечения к устройству для сепарации, являющемуся предметом настоящего изобретения.

Устройство 1 для сепарации содержит барабан или напорный резервуар 3 с патрубком 4 для входа скважинной текучей среды 2 (обычно представленной сырой нефтью и сопутствующими газами) в напорный резервуар 3. Патрубок 5 для выхода газа расположен на конце, противоположном патрубку 4, и предназначен для отвода отдельных газов 6 из резервуара 3. Резервуар 3 содержит также патрубок 7 для выхода отделенной нефтежидкостной фазы 8 из резервуара 3. Как показано на фиг. 1, резервуар 3 ориентирован по существу вертикально, с патрубком 4 для входа текучей среды скважины, расположенным в общем в его нижнем конце, и патрубком 5 для выхода газа, расположенным в его верхнем конце, в то время как патрубок 7 для выхода нефтежидкостной фазы занимает определенное промежуточное положение.

Устройство 1 для сепарации состоит из нескольких пар центробежных сепараторов, в частности одного или нескольких центробежных сепараторов 9 первой ступени с криволинейными лопастями и одного или нескольких центробежных циклонных сепараторов 10 второй ступени. Поскольку эти сепараторы 9, 10 первой и второй ступени сходны с описанными в упомянутых выше патентах США 4648890 и 3324634, текст приведенных в них описаний включен в настоящую заявку в качестве аналога и если читателю потребуются определенные детали, его можно отослать к этим описаниям. Сепараторы 9, 10 первой и второй ступени всегда применяются парами, а сочетание сепараторов первой и второй ступени центробежного типа, подобное применяемому в настоящем изобретении, обеспечивает получение компактной и высокоэффективной конструкции. Текучая среда 2 скважины первоначально подвергается воздействию центробежного сепаратора(ов) 9 первой ступени с криволинейными лопастями, выполняющего первоначальное отделение под воздействием центробежной силы нефтежидкостной фазы 11 двухфазной текучей среды 2 скважины, в результате чего получается влажный газ 12, в котором остается некоторое количество нефтежидкостной фазы 13. Затем центробежный циклонный сепаратор(ы) 10 второй ступени, расположенный выше и спаренный с центробежным сепаратором(ами) 9 первой ступени с криволинейными лопастями, выполняет вторую операцию разделения под воздействием центробежной силы влажного газа 12, покидающего сепаратор(ы) 9 первой ступени, от которого отделена большая часть жидкости, для отделения от влажного газа 12 как можно большей части оставшейся нефтежидкостной фазы 13.

Более 95% жидкости, содержащейся в текучей среде 2 скважины, отделяется от нее сепаратором(ами) 9 первой ступени и практически вся жидкость, оставшаяся во влажном газе 12, покидающем сепаратор (ы) 9 первой ступени, удаляется сепараторами 10 второй ступени. Нефтежидкостная фаза 11, отделенная сепаратором 9 первой ступени, и нефтежидкостная фаза 13, отделенная сепаратором 10 второй ступени, возвращаются под воздействием силы тяжести в главную секцию 14 сбора нефтежидкостной фазы в нижней части напорного резервуара 3. Высокая производительность по сепарации сепараторов 9, 10 первой и второй ступени допускает использование в случае необходимости одной пары сепараторов первой и второй ступени, как показано для варианта выполнения, изображенного на фиг. 3. Как упоминалось выше, конструкции из одного сепаратора первой и одного сепаратора второй ступени обычно должно быть достаточно для использования в большинстве подводных установок, что облегчает оптимизацию конструкции и испытание в условиях, моделирующих эксплуатационные, что более подробно описано ниже.

Как показано на фиг. 1 и 5, каждый центробежный сепаратор 9 первой ступени с криволинейными лопастями имеет стояк 15, предназначенный для передачи вверх через него текучей среды 2 скважины, четыре многослойных криволинейных лопасти 16 и наружный стакан или оборотный цилиндр 17, охватывающий стояк 15 и криволинейные лопасти 16. Как упоминалось выше, криволинейные лопасти 16 сепаратора(ов) 9 первой ступени необязательно должны быть возвратного типа, описанного в упоминавшемся выше патенте США N 4648890. Криволинейные лопасти 16 могут также быть установлены на наружной стенке стояка 15. Текучая среда 2 скважины попадает в нижнюю часть стояка 15 и проходит по нему вверх, пока не достигнет криволинейных лопастей 16, где она выходит из стояка 15. Большая часть отделения нефтежидкостной фазы от текучей среды 2 скважины происходит в то время, когда текучая среда 2 вытекает через криволинейные лопасти 16, причем более плотная нефтежидкостная фаза 11 в текучей среде 2 отклоняется к внешним стенкам криволинейных лопастей 16. В процессе центробежной сепарации на стенке оборотного цилиндра 17 образуется пленка нефтежидкостной фазы 11, которая стекает вниз, в главную секцию 14 сбора нефтежидкостной фазы сепаратора (фиг. 1). Оборотный цилиндр 17 проходит выше верхней поверхности криволинейных лопастей 16, и в нем выполнено множество отверстий 18, предпочтительно диаметром 12,7 мм, с ограничительным буртиком 19 на открытом верхе 20 сепаратора 9, которые используются для улучшения возможностей отвода жидкости из сепаратора 9 при высоком расходе газа и жидкости, и в особенности в тех случаях, когда могут существовать условия, способствующие закупориванию. Возможно выполнение отверстий разной геометрической формы. Влажный газ 12 выходит через открытый верх 20 сепаратора(ов) 9 первой ступени в по существу открытый участок 21 между ступенями, являющийся средством для сообщения главной и вторичной секцией сбора нефтежидкостной фазы, и используемый для более равномерного распределения влажного газа 12 перед его поступлением в сепаратор(ы) 10 второй ступени. Этот участок 21 между ступенями способствует также выпадению капель жидкости под воздействием силы тяжести, когда поток влажного газа 12 оказывается ниже порогового значения, допускающего захват капель. Для того чтобы гарантировать, что отводимый газ 6 будет сухим настолько, насколько это возможно, между сепараторами 9 первой ступени и сепараторами 10 второй ступени сохраняется расстояние, обозначенное на фиг. 5 позицией 22, и предпочтительно равное приблизительно 1,2 м.

Сохраняется также определенное расстояние между верхней кромкой многослойных криволинейных лопастей 16 и открытым верхом 20 сепаратора 9 первой ступени, обозначенное позицией 23, предпочтительно составляющее от приблизительно 380-457 мм. Возможности по отводу жидкости можно увеличить за счет увеличения этого расстояния.

При вытекании двухфазной текучей среды 2 скважины через криволинейные лопасти 16 происходит сепарация по мере того как капли нефтежидкостной фазы 11 перемещаются к наружной части криволинейных лопастей 16, а менее плотный влажный газ 12 смещается к внутренней части криволинейных лопастей 16. Сепарация в криволинейных лопастях 16 допускает отбрасывание пленки нефтежидкостной фазы 11 на внутреннюю поверхность оборотного цилиндра 17. Ограничительный буртик 19 и отверстия 18 играют важную роль при большом расходе текучей среды 2 скважины, поскольку ограничительный буртик 18 ограничивает распространение пленки нефтежидкостной фазы 11 вверх, в то время как отверстия 18 отводят отделенную нефтежидкостную фазу 11 изнутри оборотного цилиндра 17, позволяя ей возвращаться под воздействием силы тяжести по наружной стенке оборотного цилиндра 17 в главную секцию 14 сбора нефтежидкостной фазы. После прохождения через сепаратор первой ступени большая часть отделенной нефтежидкостной фазы 11 стекает по спирали вниз по внутренней поверхности оборотного цилиндра 17 и соединяется с жидкостью, находящейся в секции 14 резервуара 3. Влажный газ 12 и любые оставшиеся захваченные им капли нефтежидкостной 41 фазы 13 поступают в сепаратор 10 второй ступени, в котором нефтежидкостная фаза 13 под воздействием центробежной силы отделяется от влажного газа 12. Отделенная нефтежидкостная фаза 13 возвращается в главную секцию 14 сбора через сливную трубу 24, а свободный от жидкости пар или отходящий газ 6 покидает напорный резервуар 3, как показано на фиг. 1.

Сепаратор 9 первой ступени обладает рядом преимуществ. Первое из них заключается в том, что большая часть процесса сепарации происходит в криволинейных лопастях 16. Это делает процесс пригодным по своей сущности для использования при самых различных значениях расхода и уровня и сводит к минимуму возможности для захвата газа и связанного с этим разбухания жидкости, находящейся в секции 14 сбора нефтежидкостной фазы резервуара 3. Другое преимущество заключается в том, что относительно большой поток, проходящий через криволинейные лопасти 16, по существу снимает вероятность закупоривания, поскольку отсутствуют узкие щели, в которых могут накапливаться отложения. Результатом является высокопроизводительный сепаратор 9 первой ступени с низким перепадом давлений, который может использоваться в течение длительного времени, не требуя технического обслуживания.

Сепаратор 10 второй ступени также действует на основе принципа центробежной сепарации. Влажный газ 12 поступает в сепаратор 10 второй ступени через тангенциальные входные лопасти 25, расположенные в нижней части сепаратора 10 второй ступени и придающие влажному газу 12 движение по кругу. Любая жидкость, остающаяся во влажном газе 12, отбрасывается при этом к внутренней стенке сепаратора 10 второй ступени, где она отделяется через средство 26 для отделения влаги, имеющие пазы 26, выхолит через его открытый конец 27 и стекает во вторичную секцию 28 сбора нефтежидкостной фазы (фиг.1). Сепаратор(ы) 10 второй ступени обычно вставляется через нижнюю опорную плиту 29, опираясь на нее, причем к плите 29 подсоединены сливные трубы 30. В верхней опорной плите 31 третичного отсека 32 предусмотрены байпасные отверстия 33, позволяющие пропускать газ в обход через средство 26 для отделения влаги, чтобы выпустить его из третичного отсека 32 и улучшить сепарирующее действие. Отделенная нефтежидкостная фаза 13 стекает затем через сливную трубу 24 назад в нижнюю часть напорного резервуара 3 в главную секцию 14 сбора нефтежидкостной фазы. Сливная труба 24 изолирует возвращающуюся нефтежидкостную фазу 13 от направленного вверх потока влажного газа 12 и позволяет избежать повторного захвата отделенной нефтежидкостной фазы 13 направленной вверх влажным газом 12.

Центробежный циклонный сепаратор 10 второй ступени обладает преимуществами по сравнению с сушилками скрубберного или сетчатого типа. Пропускная способность сушилок как скрубберного, так и сетчатого типа ограничивается пороговым значением улавливания капель, при переходе которого капли жидкости захватываются паром и уносятся вместе с ним. С другой стороны, центробежный циклонный сепаратор 10 второй ступени может эффективно работать при расходе пара, обычно в два или три раза превышающем пороговый показатель улавливания капель.

На фиг. 3 представлен второй вариант выполнения устройства для сепарации, состоящее из одной пары центробежных сепараторов, обозначенное в целом позицией 34 и предназначенное для подводного применения. В этом варианте реализации напорный резервуар 3 опирается и частично охвачен трубой или трубопроводом 35, частично углубленным в морское дно 36. Напорный резервуар 3, как показано на фиг. 4, имеет радиально направленный боковой впускной патрубок 37 для подачи текучей среды 2 скважины в резервуар 3, а также патрубок 39 для отвода отделенной нефтежидкостной фазы 8 из резервуара 3 и патрубок 38 для отвода отдельных газов 6 из резервуара 3. Расстояние по вертикали между патрубком 39 для отвода газа и верхним концом трубопровода 35 обозначено позицией 40 и равно предпочтительно примерно 1,5 м. Высота оборотного цилиндра 17 обозначена позицией 41 и зависит or требований к величине запасов и регулированию уровня.

На фиг. 6 проиллюстрированы эксплуатационные характеристики одномодульной центробежной сепараторной пары в пароводяной среде. Результаты пароводяных испытаний при давлении 6,07 МПа использовались для приблизительной оценки показателей работы устройства для сепарации. Эти оценки показывают, что одна пара центробежных сепараторов (один сепаратор первой и один сепаратор второй ступени) может эффективно разделить в сутки более 6880 куб.м нефти и более 566 тыс. куб.м газа при высоком приблизительно 6,89 МПа давлении и более 5440 куб.м нефти и более 424 тыс. куб.м газа при низком 1,72 МПа. Максимальный суточный дебит типичного месторождения с десятью скважинами и вытеснением нефти нагнетаемой водой составляет около 4000 куб.м. нефти и 396 тыс. куб.м газа.

Отличительные признаки настоящего изобретения суммированы и перечислены ниже:

1. Одной из отличительных черт настоящего изобретения является использование сепараторов центробежного типа как на первой, так и на второй ступенях сепарации. Другие сепарационные установки обычно основываются на использовании принципа гравитационной или инерционной сепарации, причем их пропускная способность ограничивается пороговым значением захвата капельной жидкости, при превышении которого капли жидкости захватываются парами, которые выносятся далее. В отличие от этого сепаратор второй ступени в настоящем изобретении является сепаратором центробежного типа, который может эффективно работать при расходе пара, значительно превышающем пороговое значение захвата капель.

2. Отличительным признаком настоящего изобретения является также компактность. Сепараторный баллон, необходимый для одномодульной, центробежной сепарационной установки, имеет приблизительно 1,2 м в длину и 0,6 м в диаметре. Дополнительный объем барабана или напорного резервуара 3 высокого давления может потребоваться для удовлетворения других параметров системы, таких как требования к секции сбора жидкости или требования к регулированию уровня жидкости. При некоторых направлениях использования, как показано на фиг. 3, в устройстве 34 для сепарации может быть использован насос 42 для откачивания отделенной нефтежидкостной фазы и приспособление для удаления песка 43 из главной секции 14 сбора нефтежидкостной фазы, такое как пескоотделитель или насос 44.

3. Другим отличительным признаком настоящего изобретения является способ генерирования центробежных сил в сепараторе 9 первой ступени. Центробежная сила развивается по мере того, как смесь поворачивает на 90o, выходя из стояка 15, и вытекает из криволинейных лопастей 16. Эта особенность способствует поступлению текучей среды 2 скважины в напорный резервуар 3 как через нижнее осевое входное отверстие стояка 15 (фиг. 1), так и через боковое радиальное входное отверстие 15 (фиг. 3), обеспечивая гибкость конструкции при решении вопроса о подаче текучей среды 2 скважины устройства 1, 34 для сепарации. Другие известные конструкции сепаратора, применяемые при разделении нефти и газа, основываются на радиальном или тангенциальном входе в сепаратор первой ступени с целью создания центробежных сил.

Компактные, высокоэффективные устройства 1, 34 для сепарации, являющиеся предметом настоящего изобретения, обладают рядом преимуществ по сравнению с известными техническими решениями. Эти преимущества включают высокую производительность по пару, компактную компоновку и не требующее технического обслуживания сепарационное оборудование.

Другое преимущество настоящего изобретения заключается в том, что центробежные сепараторы 9, 10 первой и второй ступени не имеют движущихся частей и узких каналов. Это исключает возможность засорения и обеспечивает надежную, долгосрочную, не требующую технического обслуживания работу, что особенно удобно для подводной нефтегазовой сепарации, где возможность доступа к оборудованию для выполнения незапланированного ремонта требует значительных затрат.

Компактность устройства, являющегося предметом настоящего изобретения, обеспечивает экономические преимущества, связанные с уменьшением капиталовложений в начальное его изготовление и с уменьшением потребностей в рабочих площадях и/или мощностях подъемного оборудования, требующегося для установки устройства на платформе или под водой.

В то время как для иллюстрации применения принципов настоящего изобретения показаны конкретные варианты реализации изобретения, следует понимать, что изобретение может быть реализовано иным образом без отступления от его принципов.

Устройство содержит напорный резервуар, имеющий патрубок для входа скважинной текучей среды и патрубок для выхода отделенного от нее газа. В напорной резервуаре расположен центробежный сепаратор первой ступени для центробежной сепарации первой части нефтежидкостной фазы от текучей среды скважины для получения влажного газа, содержащего некоторое количество остаточной нефтежидкостной фазы. В резервуаре расположен также центробежный сепаратор второй ступени, выполняющий вторичную центробежную сепарацию влажного газа для удаления всех остатков нефтежидкостной фазы из влажного газа для получения газа, который откачивают из напорного резервуара. Нефтежидкостную фазу и остаточную нефтежидкостную фазу, отделенные от текучей среды скважины, откачивают из напорного резервуара через другой выходной патрубок. Технический результат состоит в повышении компактности и эффективности сепарационного устройства. 7 з.п. ф-лы, 6 ил.

| Нефтегазосепаратор | 1983 |

|

SU1095933A1 |

| Сепарирующий элемент мультигидроциклона | 1985 |

|

SU1375275A1 |

| Устройство для разделения углеводородных смесей | 1983 |

|

SU1161798A1 |

| БЛОКИРУЕМОЕ ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО | 1993 |

|

RU2114327C1 |

Авторы

Даты

2000-09-27—Публикация

1995-11-09—Подача