Изобретение относится к измерительной технике и предназначено для исследования изменений среднеинтегрального по объему значения температуры металлических изделий и заготовок в процессе их термической и механической обработки, в частности обработки давлением, обработки накатным или абразивным инструментом.

Известно устройство для измерения температуры вращающихся объектов (а.с. СССР N 451929, МКИ G 01 К 13/08, G 01 К 7/34), содержащее соединенные последовательно термочувствительный автогенератор электрических колебаний, источник питания и светодиод, а также неподвижный фотоприемник, имеющий оптическую связь со светодиодом, причем автогенератор выполнен в виде включенных последовательно шумового генератора и ряда соединенных параллельно термочувствительных резонансных контуров, а выходная цепь фотоприемника также снабжена рядом резонансных контуров.

Непригодность этого устройства для решения рассматриваемой задачи следящего контроля за среднеинтегральным по объему изделия значением его температуры в процессе его обработки обусловлена как громоздкостью и сложностью подвижной части измерительного устройства, так и его способностью контролировать температуру исследуемого объекта лишь дискретно - на его отдельных периферийных участках.

Известные методы и реализующие их средства для контроля температуры обрабатываемых объектов (см., например, Cпособ измерения температуры по а.с. СССР N 453592, МКИ G 01 K 7/02, Устройство по а.с. СССР N 657277 и ряд других), основанные на использовании термопар, будучи приемлемыми для контроля процессов резания, являются совершенно непригодными для следящего контроля за среднеинтегральным по объему значением температуры вращающихся изделий, подвергаемых различным видам технологической обработки, например термическая обработка, обработка давлением с помощью накатного инструмента, механическая абразивная обработка и т.д.

Ознакомление с датчиком температуры (патент США N 3690176, МКИ G 01 K 1/14, 7/16, 13/08), содержащим чувствительный элемент, который с определенным усилием удерживается в самоцентрированном положении на поверхности нагретого вращающегося или неподвижного цилиндра, показывает, что ему присущи те же ограничения и недостатки, которые препятствуют возможности применения известных отечественных методов и средств для объемного следящего контроля за среднеинтегральной температурой изделий при их обработке давлением.

Известно также устройство для контроля параметров вращающихся объектов (а. с. СССР N 1722139, МКИ G 01 K 13/08), которое содержит чувствительные резистивные элементы, генератор переменного тока, блок синхронизации, два вращающихся конденсатора, емкостный распределитель, ось вращения которого совмещена с осью контролируемого объекта, а также неподвижный съемный электрод, осциллограф, селектирующий усилительный блок и подстроечные резисторы, причем соответствующие друг другу чувствительные резистивные элементы, постоянные и подстроечные резисторы соединены в последовательные цепи, которые в свою очередь соединены параллельно и подключены к роторам вращающихся конденсаторов, а точки соединения чувствительных резистивных элементов и постоянных резисторов соединены с соответствующими подвижными электродами емкостного распределителя, при этом средняя точка генератора переменного тока заземлена, а его два симметричных противофазных выхода подключены к статорам первого и второго вращающихся конденсаторов соответственно, неподвижный электрод емкостного распределителя через селектирующий усилительный блок соединен с информационным входом осциллографа, вход канала синхронизации которого подключен к выходу блока синхронизации.

Обеспечивая многоканальный температурный контроль вращающихся объектов, устройство по а.с. СССР N 1722139 реализует лишь дискретный точечный контроль изделия на ряде его участков, будучи неспособным решать требуемую задачу оперативного интегрально-объемного безынерционного следящего контроля за изменениями среднеинтегрального по объему, но мгновенного по параметру времени значения температуры вращающегося объекта при исключении необходимости установления на контролируемом объекте каких-либо термочувствительных элементов.

Наиболее близким к заявляемому объекту по своим структурным признакам и синтезирующим элементам является устройство для бесконтактного измерения температуры вращающихся изделий (а.с. СССР N 917005, МКИ G 01 K 13/08), которое содержит усилитель переменного тока, мостовую схему из чисто резистивного и резистивно-индуктивного делителей, в последний из которых входит неподвижная катушка индуктивности, связанная с подвижной катушкой, зашунтированной термозависимым элементом, а усилитель включен в диагональ измерительной схемы, в качестве термозависимого элемента которой использован конденсатор.

Недостатком и ограничением этого устройства, принятого за прототип заявляемого объекта, является принципиальная непригодность указанного устройства для решения поставленной задачи непрерывного контроля и автоматической безынерционной регистрации изменений среднеинтегральной по объему, но мгновенной по значению температуры контролируемого вращающегося объекта в процессе его технологической обработки.

В этой связи задача, поставленная при разработке заявляемого технического решения, состояла в повышении разрешающей способности, объективности и достоверности результатов измерений среднеинтегральной по объему, но мгновенной по временному параметру температуры металлических изделий при различных видах их технологической обработки. Условием этого является обеспечение предлагаемым устройством высокой проникающей способности и глубины объемного температурного контроля изделия в сочетании с оперативностью и безынерционностью непрерывной регистрации изменений среднеинтегрального по объему, но мгновенного по временному параметру значения температуры вращающегося изделия на протяжении всего технологического цикла его обработки при устранении зависимости результатов измерений от наличия на поверхностях контролируемых изделий технологических, в частности масляно-окисных, пленок.

Кроме того, в задачу, поставленную при создании предлагаемого технического решения, входила возможность совмещения неискажающего следящего интегрирующего объемного контроля за изменением мгновенного значения среднеинтегральной температуры изделия непосредственно в процессе его технологической обработки при повышенной надежности, помехоустойчивости, технологическом удобстве и стабильности бесконтактного контроля температуры в сочетании с упрощением измерительной системы, исключением необходимости установления на вращающемся объекте термочувствительных элементов и активных передающих узлов.

Требованием к разрабатываемому устройству являлось также обеспечение им высокой оперативности контроля с выдачей результатов измерений непосредственно в единицах контролируемого параметра.

Перечисленные расширенные и качественно новые оперативно-технические возможности заявляемого устройства, определяющие его существенные преимущества перед известными устройствами соответствующего класса и назначения (включая прототип), достигаются тем, что согласно предлагаемому техническому решению в устройство, содержащее усилитель переменного тока, подключенный входом к выходу резистивно-индуктивного делителя, а выходом - к входу этого делителя, который содержит неподвижную катушку индуктивности, введены стабилизированный источник выпрямленного сетевого напряжения, двусторонний усилитель-ограничитель, блок сравнения напряжений, детектирующий узел, стрелочный индикатор напряжения и самописец регистрирующего блока, при этом усилитель переменного тока составлен тремя каскадами - первым, входным, регулируемым каскадом, выполненным с электрометрическим высокоомным полевым входом, а также вторым и третьим (выходным) каскадами, между которыми включен двусторонний усилитель-ограничитель, к входу первого регулируемого каскада усиления с помощью экранированного кабеля подключена неподвижная катушка индуктивности и пара подстроечных конденсаторов, образующих совместно с упомянутой катушкой индуктивности параллельный колебательный контур, к входу второго каскада усилителя через детектирующий узел параллельно подключены фильтрующая RC-ячейка и один из пары входов блока сравнения напряжений, второй из пары входов которого через варьируемый потенциометрический делитель связан с выходом стабилизированного источника выпрямленного сетевого напряжения, причем выход третьего каскада усиления, подключенного выходом к выходу двустороннего усилителя-ограничителя, связан через балластно-ограничительный резистор с входом первого регулируемого каскада усиления, а выходы блока сравнения соединены с входами стрелочного индикатора напряжения и самописца регистрирующего блока.

Наряду с этим комплекс охарактеризованных выше расширенных оперативно-технологических возможностей, реализуемых представляемым техническим решением, достигается также благодаря тому, что входящая в устройство неподвижная катушка индуктивности снабжена круговым ферромагнитным экраном с П-образным радиальным сечением, обращенным своим воздушным зазором к продольной оси катушки, а сама катушка индуктивности с упомянутым ферромагнитным экраном неподвижно закреплена в фиксирующем держателе, концентрично охватывающем обрабатываемую заготовку, которая в качестве сердечника-концентратора введена внутрь ферромагнитного экрана неподвижной катушки индуктивности.

Повышение устойчивости измерений достигается в заявляемом устройстве тем, что к внутренней части каркаса экранированной катушки индуктивности, концентрично охватывающей контролируемое изделие, неподвижно прикреплены концентрично расположенные кольца из асбеста и фторопласта.

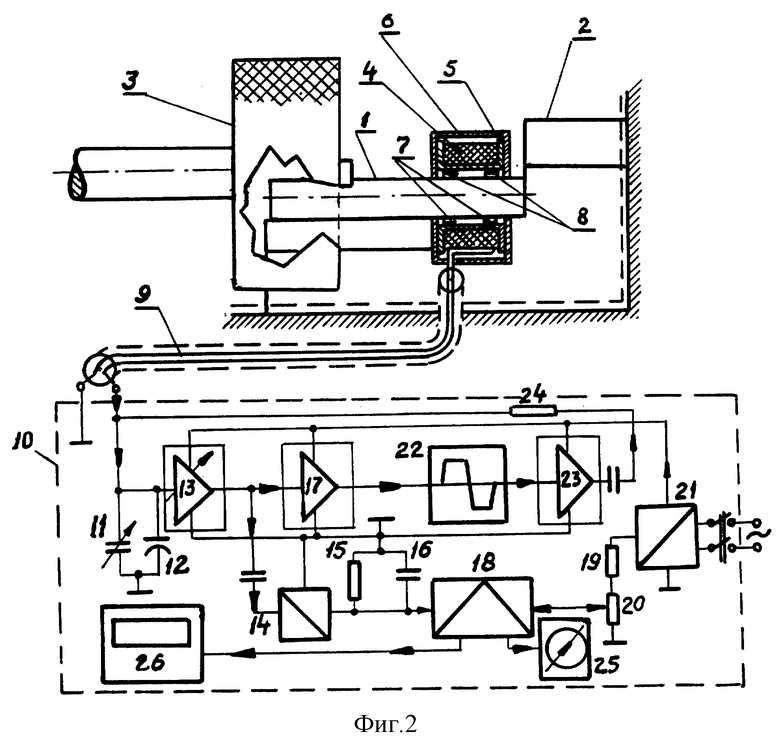

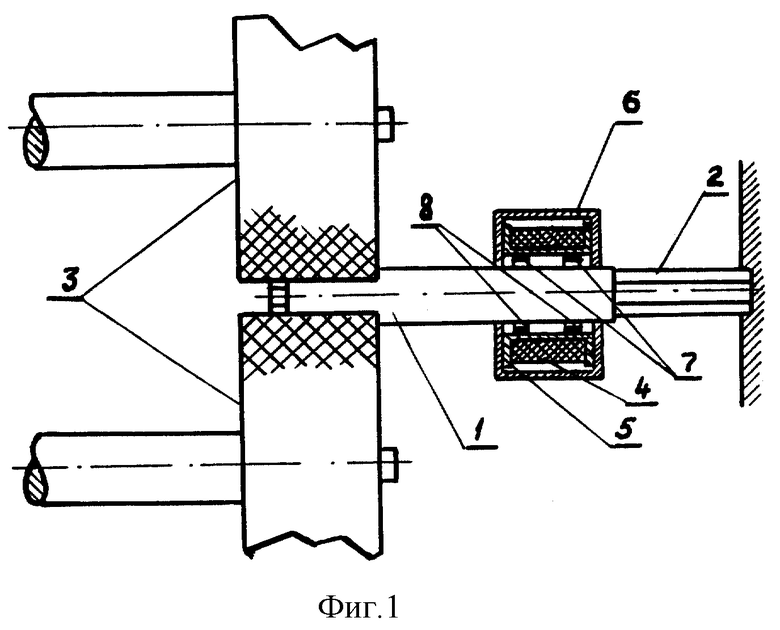

На фиг. 1 и 2 изображены две проекции непосредственных рабочих элементов обрабатывающей технологической установки с привязкой к ним разработанного контрольного устройствa, при этом фиг. 1 показывает вид сверху; фиг. 2 - вид сбоку на рабочие элементы технологической установки с привязанными к ним узлами контрольного устройства.

На фиг. 1 и 2 одни и те же элементы технологической установки и контрольного устройства, встречающиеся в обеих проекциях, обозначены одинаковыми цифровыми индексами.

Как видно из фиг. 1, 2, подлежащее контролю изделие или металлическая заготовка 1 укладывается на фиксирующий упор 2 технологической установки, например на опорный нож накатной установки, и обжимается с одного конца заготовки симметрично расположенными относительно последней обрабатывающими элементами 3.

В зависимости от характера обработки контролируемой заготовки 1 позицией 3 обозначены такие элементы технологической установки, непосредственно воздействующие на обрабатываемое изделие или заготовку, как накатные рельефные валики при термомеханической обработке давлением, нажимные ролики при контактной термообработке изделий, дисковые элементы при абразивной обработке заготовок.

Подлежащее контролю изделие или его заготовка 1 вводится внутрь концентрично охватывающей ее катушки индуктивности 4, намотанной на диамагнитном и диэлектрическом каркасе 5 и заключенной совместно с этим каркасом в круговой ферромагнитный экран 6, который имеет П-образное радиальное сечение, обращенное своим зазором к продольной оси катушки индуктивности 4.

К внутренней части каркаса 5 катушки индуктивности 4 неподвижно прикреплены концентрично расположенные кольца, выполненные из асбеста 7 (расположенные ближе к каркасу 5) и выполненные из фторопласта 8 (кольца, расположенные ближе к поверхности заготовки 1).

Совмещение продольной оси заготовки 1, совпадающей с ее осью вращения, и продольной оси симметрии, концентрически охватывающей заготовку катушки индуктивности 4 при выполнении кругового магнитопровода этой катушки в виде ферромагнитного экрана с П-образным радиальным сечением, обращенным своим зазором к продольной оси катушки индуктивности 4 и соответственно к оси вращения заготовки 1, способствует эффективной концентрации магнитного поля катушки индуктивности 4 и наиболее эффективному и полному замыканию ее магнитного потока через тело контролируемой заготовки 1.

Концы обмотки катушки индуктивности 4 с помощью экранированного кабеля 9 подключаются к входу автоматизированного измерительного блока 10 контроля, подстроечные входные конденсаторы 11, 12 которого образуют совместно с катушкой индуктивности 4 параллельный колебательный контур. Этот контур связан с входом первого регулируемого каскада 13 усилителя переменного тока, выполненного с высокоомным полевым входом. Выход каскада 13 параллельно связан как с детектирующим узлом 14, нагруженным фильтрующей ячейкой 15, 16, так и с входом второго каскада 17 усиления переменного тока. Ячейка 15, 16 соединена с одним из пары входов блока сравнения напряжений 18, второй из пары входов которого связан с выходом потенциометрического делителя 19, 20, подключенного к одному из выходов стабилизированного источника выпрямленного сетевого напряжения 21. Выход второго каскада 17 усиления переменного тока связан через двусторонний усилитель-ограничитель 22 с входом третьего, выходного, каскада 23 усилителя переменного тока - каскада, выполняющего функции усилителя мощности. Выход каскада 23 связан цепью положительной обратной связи с входом первого каскада 13 усилителя переменного тока через балластно-ограничительный резистор 24. Выходы блока сравнения напряжений 18 соединены как с контрольным стрелочным индикатором напряжения 25, так и с самописцем 26 регистрирующего блока.

В целях повышения чувствительности регистрирующей системы катушка 4 в действующей модели устройства намотана литцендратом (многожильным посеребренным проводом с изолированными лаком волокнами), а магнитопровод 6 выполнен из высокочастотного ферритодиэлектрика, обладающего магнитной проницаемостью μ = 103 - 104 и минимальными гистерезисными потерями, в частности из оксифера.

Контроль температуры исследуемого образца-изделия 1 в процессе его технологической обработки осуществляется описываемым устройством следующим образом.

Перед проведением измерений производят исходную предварительную балансировку измерительной системы, при которой колебательный LC-контур 4, 11, 12 измерительного преобразователя имеет исходное резонансное сопротивление, соответствующее ненагретому состоянию контролируемой заготовки 1 - до начала ее обработки. В таком исходно установленном состоянии устройства формируемые на выходе усилительного каскада 13 гармонические автоколебания детектируются узлом 14, фильтруются ячейкой 15, 16 и поступают в виде сигнала постоянного тока на левый по схеме вход блока сравнения напряжений 18, на правый по схеме вход которого подают напряжение постоянного тока, которое потенциометром 20 устанавливают таким образом, чтобы результирующий сигнал на выходе блока сравнения 18 был равен нулю, что определяет нулевые показания в исходном состоянии системы стрелочного индикатора напряжения 25 и самописца 26 регистрирующего блока.

Гармонический сигнал с выхода каскада 13 после усиления по напряжению каскадом 17 поступает на вход двустороннего усилителя-ограничителя 22, формирующего симметричные П-образные импульсы (меандр), высота которых не зависит от изменений амплитуды преобразуемого гармонического сигнала, поступающего на вход усилителя-ограничителя 22.

При этом меандр с выхода узла 22 после усиления по мощности выходным каскадом 23 поступает по цепи обратной связи, содержащей балластно-ограничительный резистор 24, на подключенный к входу первого каскада усиления 13 колебательный LC-контур, составленный катушкой 4 индуктивности, экранированным кабелем 9 и подстроечными конденсаторами 11 и 12.

Цепь, составленная балластно-ограничительным резистором 24 и LC-контуром 4, 9, 11, 12, выполняет в рассматриваемой системе функции фильтра, выделяющего из усиленного каскадом 23 меандра первую его гармоническую составляющую, которая поступает на вход каскада 13.

Измеренное до начала процесса накатывания резьбы значение эффективной (действующей) добротности колебательного контура 4, 9, 11, 12, как и эквивалентное резонансное сопротивление этого контура, зависят от начальной температуры подлежащей контролю заготовки 1, электрическая проводимость которой, определяющая интенсивность наводимых в заготовке катушкой 4 токов Фуко, обусловливает вместе с определенной величиной сопротивления потерь формируемого колебательного контура и определенное значение его резонансного сопротивления.

Как отмечалось выше, в исходном состоянии измерительной системы - до начала процесса обработки образца 1 - с помощью потенциометра 20 устанавливается исходная балансировка устройства, при которой сигналы на выходах блока равнения 18 отсутствуют, а показания индикатора 25 и самописца 26 равны нулю.

После включения технологической установки, когда приводимые во вращение ролики 3 начинают обкатывать подлежащую контролю заготовку 1, последняя приходит во вращение вокруг собственной продольной оси симметрии.

В процессе обработки заготовки 1 происходит ее быстро прогрессирующий интенсивный разогрев, связанный с непосредственным преобразованием больших механических мощностей, затрачиваемых при обработке в тепловую энергию, сосредоточенную в обрабатываемом изделии.

При подъеме температуры заготовки в ходе ее обработки изменяется удельное электрическое сопротивление материала заготовки, которое растет для всех металлических и сплавных образцов в соответствии с их температурными коэффициентами сопротивления.

Следует отметить, что влияние роста температуры обрабатываемой заготовки 1 на эффективную добротность и эквивалентное резонансное сопротивление колебательного контура 4, 9, 11, 12 имеет двоякий, но согласно-однонаправленный характер, ибо с увеличением среднеинтегральной по объему температуры контролируемой заготовки, когда растет ее удельное электрическое сопротивление, величина наводимых магнитным полем катушки 4 вихревых токов в заготовке уменьшается, что приводит к снижению величины магнитного противопотока, исходящего от заготовки. А это наряду со снижением активной составляющей потерь, вносимых нагреваемой заготовкой в контур 4, 9, 11, 12, содействует одновременно и положительному приращению действующего значения индуктивности катушки 4, что двояко, но однонаправленно способствует росту как действующей добротности, так и эквивалентного резонансного сопротивления колебательного контура 4, 9, 11, 12 по мере увеличения среднеинтегрального по объему значения температуры контролируемого изделия.

Процесс механической и термической обработки заготовки 1 сопровождается при этом как изменением уровня гармонического сигнала, выделяемого контуром 4, 9, 11, 12 из постоянного по высоте (уровню) меандра, поступающего на этот контур через балластно-ограничительный резистор 24 с выходного каскада 23 усилителя, так и некоторой девиацией частоты генерируемого устройством сигналы.

Нетрудно увидеть, что при любых изменениях действующих параметров контура 4, 9, 11, 12 рассматриваемого преобразователя (при сопровождающих процесс измерений девиациях текущих значений как эквивалентного резонансного сопротивления и действующей добротности LC-контура, так и его текущей резонансной настройки) измерительной системой обеспечивается автоматическое поддержание строгой синфазности между стабилизированным по уровню меандром на выходе каскада усиления 23 и выделяемым из него селектирующей цепью 24 - 4, 11, 12 гармоническим сигналом.

Поскольку выполнение ферромагнитного экрана 6 обеспечивает наиболее полное замыкание переменного магнитного потока катушки индуктивности 4 через массу тела обрабатываемой заготовки 1, то очевидно, что эквивалентная эффективная добротность колебательного контура, включающего в себя катушку индуктивности 4, а также эквивалентное резонансное сопротивление указанного контура при постоянной по величине емкости контура, будeт однозначно определяться температурой заготовки 1, выполняющей функции части магнитопровода индуктивного элемента измерительного контура.

По мере роста температуры металлической заготовки в процессе ее обработки и по мере соответствующего роста удельного объемного электрического сопротивления материала обрабатываемой заготовки для наводимых в ней вихревых токов потерь резонансное сопротивление колебательного контура 4, 9, 11, 12 будет увеличиваться, что будет сопровождаться увеличением коэффициента передачи по напряжению фильтрующей цепи положительной селективной обратной связи, составленной балластно-ограничительным резистором 24 и LC-контуром 4, 9, 11, 12. В результате этого уровень выпрямленного узлом 14 напряжения на ячейке 15, 16 (и соответственно на левом входе блока сравнения 18) будет возрастать, в то время как амплитуда меандра, поступающего с выхода каскада 23 через балластно-ограничительный резистор 24 на колебательный контур, содержащий индуктивность 4, будет практически оставаться постоянной ввиду фиксированных уровней амплитудного ограничения двустороннего усилителя-ограничителя 22.

Так как в процессе разогрева обрабатываемой заготовки 1 сигнал постоянного тока на левом по схеме входе блока сравнения 18 будет расти, а постоянное напряжение на правом входе блока сравнения 18 будет сохраняться неизменным, соответствующим исходно установленной потенциометром 20 величине, то в ходе обработки изделия выходной сигнал блока сравнения 18, равный разности сопоставляемых в этом блоке сигналов, будет отражать на шкалах стрелочного индикатора 25 и самописца 26 отклонение текущей температуры контролируемой заготовки относительно ее исходного стартового значения.

Таким образом, по мере роста температуры металлической заготовки в процессе ее обработки и по мере соответствующего роста удельного объемного электрического сопротивления материала обрабатываемой заготовки для наводимых в ней вихревых токов потерь эффективная добротность как катушки индуктивности 4, так и формируемого на ее базе колебательного контура будет увеличиваться, что непосредственно и четко фиксируется индикатором 25, стрелка которого в процессе обработки изделия отклоняется вправо от исходного положения, предшествовавшего началу обработки, регистрируя рост действующей добротности катушки индуктивности 4 в процессе разогрева контролируемой заготовки 1.

Измеряя температуру образца подлежащей контролю серии изделий перед началом процесса обработки путем искусственного нагрева исследуемого образца регулируемым источником теплового излучения с одновременной фиксацией нагрева (температуры) образца как вспомогательным эталонным измерителем температуры, так и стрелочным индикатором 25 рассматриваемой измерительной схемы, производят предварительную градуировку шкалы выходного индикатора описываемого устройства непосредственно в единицах подлежащего контролю параметра - температуры исследуемой заготовки.

При определенном составе контролируемых изделий и их габаритах как добротность катушки индуктивности 4, так и добротность включающего эту катушку колебательного контура 4, 9, 11, 12, будут определяться электрическими и магнитными (диамагнитными) характеристиками материала контролируемого изделия, а также суммарной величиной энергетических потерь, вызванных возбужденными в контролируемом изделии токами Фуко.

При этом для каждого определенного материала и физико-химического состава контролируемой заготовки степень управляющего влияния заготовки на исходную собственную эффективную добротность катушки индуктивности 4 однозначно определяется только одним параметром - температурой контролируемого изделия. Это обусловливает наличие четкой однозначно выраженной функциональной связи между эквивалентной действующей добротностью колебательного контура 4, 9, 11, 12 и температурой исследуемой заготовки в процессе ее технологической обработки.

Последнее обстоятельство определяет в свою очередь возможность градуировки шкалы стрелочного индикатора 25 описываемого устройства непосредственно в единицах контролируемого параметра (температуры исследуемого изделия).

Таким образом, следящий контроль за изменениями температуры исследуемых образцов изделий (заготовок) производится по показаниям стрелочного индикатора 25, шкала которого предварительно отградуирована для материала данного типа изделий непосредственно в единицах контролируемого параметра - температуры.

Наряду с существенными преимуществами заявляемого устройства, состоящими в сочетании им повышенной разрешающей способности бесконтактного температурного контроля вращающихся изделий в процессе их обработки с максимально оперативной выдачей результатов измерений непосредственно в единицах контролируемого параметра, к техническим особенностям, обеспечивающим предлагаемому техническому решению положительный эффект и преимущества расширенных и качественно новых оперативно-технических возможностей по сравнению с известными техническими средствами соответствующего назначения и класса, следует отнести также как расширение заявляемым техническим решением диапазона контролируемых температур и повышение достоверности регистрируемых результатов за счет увеличения проникающей способности и глубины температурного контроля при устранении зависимости результатов измерений от наличия на поверхностях контролируемых изделий технологических масляных и окисных пленок (оболочек), так и 2-3-кратное увеличение износоустойчивости и рабочего регламента контролируемых изделий за счет реализуемой возможности установления и эффективного контроля заявляемым устройством наиболее оптимального сочетания параметров, характеризующих режим обработки изделий из титана, его сплавов и других специальных материалов, применяемых для изготовления наиболее ответственных элементов и узлов авиационных и ракетных систем.

Изобретение относится к измерительной технике и предназначено для исследования изменений среднеинтегрального по объему значения температуры металлических изделий и заготовок в процессе их термической и механической обработки. Устройство содержит катушку индуктивности 4 на диэлектрическом каркасе 5 с круговым ферромагнитным экраном 6. К внутренней части каркаса катушки прикреплены кольца из асбеста 7 и из фторопласта 8. Катушка охватывает деталь 1. Деталь уложена на фиксирующем упоре 2 и обрабатывается инструментом 3. Катушка с помощью экранированного кабеля 9 подключена к входу блока 10 контроля. Блок контроля содержит конденсаторы 11 и 12, первый 13, второй 17 и третий 23 каскады усилителя переменного тока, фильтрующую ячейку 15, 16, блок сравнения напряжений 18, потенциометрический делитель 19, 20, стабилизированный источник 21 выпрямленного сетевого напряжения, двусторонний усилитель-ограничитель 22, балластно-ограничительный резистор 24, стрелочный индикатор напряжения 25 и самописец 26. Устройство обеспечивает повышение объективности и достоверности результатов измерений среднеинтегральной по объему, но мгновенной по временному параметру температуры металлических изделий при различных видах их технологической обработки. 2 з.п. ф-лы, 2 ил.

| Устройство для бесконтактного измерения температуры вращающихся объектов | 1978 |

|

SU917005A1 |

| СПОСОБ ЛЕЧЕНИЯ ГЕРОИНОВОЙ НАРКОМАНИИ | 2006 |

|

RU2344822C2 |

| DE 3416340 A1, 07.11.1985 | |||

| US 5788376 A, 04.08.1998 | |||

| Устройство для измерения температуры вращающихся деталей машин | 1946 |

|

SU70770A1 |

Авторы

Даты

2000-09-27—Публикация

1999-03-01—Подача