Изобретение относится к контейнерам для длительного сухого хранения отработавшего ядерного топлива (ОЯТ) ядерных реакторов различных типов.

Известен контейнер для хранения радиоактивных отходов по заявке ЕПВ N 80264521, МПК4 G 21 F 1/04, С 04 В 20/00, G 21 F 5/00, 1988 г. Он представляет собой двухстенный цилиндрический резервуар с днищами, выполненный из металла, закрываемый защитный перекрытием с устройством его крепления и герметизации. Полость между стенками (оболочками) резервуара заполнена армированным тяжелым бетоном.

Недостатком известного контейнера является то, что армирование полости между стенками резервуара не предполагает решения задачи обеспечения высокой трещиностойкости бетона, вследствие чего не исключена возможность снижения радиационно-защитных свойств контейнера после аварийных ситуаций, возможных в процессе транспортировки и хранения.

Известен железобетонный контейнер типа CONSTOR ("Актуальные вопросы разработки контейнеров для хранения отработавшего ядерного топлива". Брасас С. К. Журнал "Теплоэнергетика", N 11, 1996 г., с. 36- 39). Известный контейнер содержит металлические внутреннюю и наружную цилиндрические оболочки с днищани, полость между которыми заполнена армированным тяжелым бетоном, герметичное перекрытие внутренней полости контейнера, выполненное в виде двух крышек, установленных на кованом кольце с грузоподъемными цапфами. Сверху на герметичное перекрытие устанавливается защитный колпак. В варианте для транспортировки на днище и верхнюю часть контейнера устанавливают демпферы.

Также известен металлобетонный контейнер для хранения и транспортирования ОЯТ реакторов РБМК ("Металлобетонный контейнер для хранения и транспортирования отработавшего ядерного топлива реакторов РБМК". Зубков А.А., Фромзель В. Н. и др. Журнал "Теплоэнергетика", N 11, 1996 г., с. 40-44). Известный контейнер содержит корпус, выполненный из двух цилиндрических обечаек. Эти обечайки расположены одна в другой и приварены к верхнему кованому кольцу. Внутренняя и наружная обечайки имеют приваренные днища. На верхнем кольце выполнены проточки под установку и приварку двух крышек контейнера и резьбовые отверстия, используемые для ввинчивания верхних грузовых цапф. В нижней части корпуса расположены две привариваемые опорные цапфы, предназначенные для установки контейнера в горизонтальное положение в опорах транспортного средства при перевозке.

Кольцевое пространство между обечайками корпуса, а также пространство между днищами, заполнено тяжелым жаростойким бетоном, армированным гнутыми наклонными прутками, изготовленными из углеродистой стали. Арматура устанавливается на поверхности внутренней обечайки с шагом 200 мм. Каждый ряд состоит из 32 прутков диаметром 36 мм. Прутки каждого ряда поочередно свариваются с прутками верхнего и нижнего рядов, при этом образуются трапециевидные скобы, приваренные к вертикальным стержням армирования. Между арматурой и наружной обечайкой имеется зазор. Для связи наружной обечайки и бетонного массива к внутренней поверхности наружной обечайки приварены с шагом 200 мм кольца из арматурной стали диаметром 6 мм. Для бетонирования кольцевого пространства между обечайками с сетью армирующих стержней, являющихся одновременно тепловодами, используется литой бетон, обладающий высокой пластичностью к расслоению при гравитационной укладке. Внутренняя крышка состоит из трех слоев. Наружный стальной лист крышки изготовлен из поковки или листа толщиной 130 мм. К нижней части листа приварена обечайка с армирующими элементами, и образовавшаяся полость заполняется таким же тяжелым бетоном, как и корпус контейнера. После заполнения бетоном полость крышки закрывается стальным листом, который приварен к нижней части обечайки.

На днище корпуса расположена опора-демпфер, выполненная в виде верхнего и нижнего опорных колец, соединенных стальными ребрами, деформируемых в случае удара. При транспортировании контейнера в горизонтальном положении на его корпус надеваются торцевые демпфирующие устройства, с помощью которых обеспечивается сохранность контейнера при ударных нагрузках в случае аварийных ситуаций.

Недостатком последних двух контейнеров является то, что конструктивные особенности выполнения армирования бетонного заполнения предполагают высокую трудоемкость изготовления контейнера. При этом арматура бетонного заполнения предполагает большой объем сварочных работ, что приводит к снижению ударной вязкости материала арматуры при эксплуатации контейнера в условиях низких температур, например, при минус 50oC, и повышает склонность материала арматуры к хрупкому разрушению.

Известен железобетонный контейнер для хранения и транспортировки отработавших ТВЭЛ ядерного реактора по патенту РФ N 2082232, МПК6 G 21 F 5/008, 1994 г. Известный контейнер представляет собой цилиндрический двухстенный резервуар с днищами, выполненный из стали, закрываемый защитным перекрытием с устройством его крепления и герметизации. Герметичное перекрытие выполнено в виде двух герметичных крышек, установленных одна над другой на общем металлическом основании (кованом кольце). Полость между оболочками резервуара залита жаростойким, пластичным, обеспечивающим радиационную защиту бетоном. В кольцевом пространстве между оболочками с днищами установлена арматура в виде прутков-тепловодов с погибами, развернутыми в разные стороны на концах. Прутки-тепловоды одним изгибом закреплены по всей поверхности внутренней стальной оболочки и ее днища рядами по высоте и равномерно по окружности. Другим изгибом прутки-тепловоды связаны поочередно с изгибами соответствующего прутка-тепловода из соседнего верхнего и нижнего рядов поочередно, образуя трапециевидные скобы, примыкающие своими вершинами к внутренней стальной оболочке и к ее днищу. Наружная стальная оболочка выполнена оребренной и не имеет жесткой связи с бетоном и внутренней стальной оболочкой. Конструктивная схема железобетонного контейнера позволяет максимально наполнить стальными прутками-тепловодами бетонное заполнение стенки, что увеличивает в 2-3 раза общий коэффициент теплопроводности по сравнению с одним бетоном и позволяет отводить через стенку тепловые потоки, сравнимые с потоками в стальных контейнерах, без снижения радиационной безопасности.

Недостатком известного устройства является то, что конструктивная схема контейнера предполагает большой объем сварочных работ, что приводит к снижению ударной вязкости материала, например, арматуры и внутренней стальной оболочки и ее днища, при эксплуатации контейнера в условиях низких температур, например, при минус 50oC. К недостаткам известного контейнера также можно отнести применение литого высокопластичного бетона. Подобные бетоны имеют сравнительно невысокие прочность и трещиностойкость.

Наиболее близким по совокупности признаков к заявленному изобретению является железобетонный контейнер для транспортировки и/или хранения ОЯТ по патенту РФ N 2084975, МПК6 G 21 F 5/008, 1995 г., который и выбран в качестве ближайшего аналога-прототипа. Известный контейнер содержит металлические наружную и внутреннюю оболочки с днищами, полость между которыми заполнена армированным тяжелым бетоном, герметичное перекрытие упомянутой полости и внутренней полости контейнера. Последнее выполнено в виде двух крышек, установленных одна над другой на общем металлическом основании и образующих с ним два герметизирующих контура. С металлическим основанием соединен силовой стакан, размещенный между арматурой бетонного заполнения и внутренней оболочкой с зазором относительно последней. При этом упомянутая арматура включает продольные и окружные (кольцевые) элементы, образующие кольцевую арматуру в виде решетки. Решетка и экранирующий силовой стакан связаны стержнями. Кольцевая арматура разношена внутри бетонного заполнения с зазором относительно наружной цилиндрической оболочки и связана с днищем наружной оболочки и металлическим основанием крышек. Зазор между эленентами кольцевой арматуры и наружной цилиндрической оболочкой заполнен бетоном меньшей прочности. На период транспортировки контейнера на его днище и верхнюю часть устанавливают ударопоглощающие высокодеформативные устройства.

Радиационная безопасность известного контейнера обеспечивается за счет использования особо прочного и тяжелого бетона с плотностью до 4000 кг/м3, наличия металлических внутренней и наружной оболочек, экранирующего силового стакана и за счет достаточно плотного армирования бетонного массива. Герметичность контейнера при падении его на штырь обеспечивается, в частности, наружной металлической оболочкой и защитным слоем бетона с меньшей прочностью, которые поглощают часть кинетической энергии падающего контейнера. Наличие решетки из стержней удерживает раскрытие трещин в зоне контакта со штырем. Экранирующий силовой стакан в случае распространения трещин на всю глубину бетонного заполнения воспринимает растягивающие нагрузки на вершине трещины и сдерживает ее развитие в зону внутренней металлической оболочки. Таким образом, ряд контуров локализации развития трещин позволяет надежно обеспечить герметичность внутренней оболочки при данном, наиболее неблагоприятном, нагружении контейнера.

Однако конструктивные особенности известного контейнера предполагают сравнительно большой объем сварочных работ в части, касающейся арматуры бетонного заполнения, что может привести к снижению ударной вязкости материала арматуры при эксплуатации контейнера в условиях низких температур, например, при минус 50oC, и повышает склонность материала арматуры к хрупкому разрушению. Вместе с этим технологически сложным являются установка и приварка стержней, связывающих кольцевую арматуру с экранирующим силовым стаканом, поскольку доступ в зазор между стаканом и кольцевой арматурой затруднен.

Задача, решаемая изобретением, заключается в повышении механических характеристик железобетонного контейнера и, следовательно, повышении экологической безопасности хранения и транспортировки ОЯТ с учетом возможных аварийных ситуаций в соответствии с рекомендациями МАГАТЭ.

Эта задача решается благодаря тому, что в известном железобетонном контейнере для транспортировки и/или хранения отработавшего ядерного топлива, содержащем металлические внутреннюю и наружную цилиндрические оболочки с днищами, полость между которыми заполнена армированным тяжелым бетоном, герметичное перекрытие упомянутой полости и внутренней полости контейнера, содержащее металлическое основание, на котором одна над другой установлены две крышки, образующие с упомянутым основанием два герметизирующих контура, соединенный с металлическим основанием экранирующий силовой стакан, размещенный между арматурой бетонного заполнения и внутренней оболочкой с зазором относительно последней, при этом упомянутая арматура включает продольные и окружные элементы, образующие кольцевую арматуру в виде решетки, размещена внутри бетонного заполнения с зазором относительно наружной цилиндрической оболочки и связана с металлическим основанием, согласно изобретению продольные и окружные элементы арматуры бетонного заполнения полости между внутренней и наружной цилиндрической оболочками образуют двойную кольцевую арматуру в виде решеток. Окружные элементы одной решетки соответственно соединены с окружными элементами другой решетки с помощью размещенных равномерно по окружности U-образных элементов, установленных радиально с возможностью охвата соответствующих продольных элементов обеих решеток. Решетки смонтированы на упомянутом герметичном перекрытии посредством центрирующих элементов. Внутри бетонного заполнения между экранирующим силовым стаканом и наружной цилиндрической оболочкой размещены закрепленные на металлическом основании анкеры, расположенные вдоль упомянутых элементов. При этом U-образные элемента, установленные в зоне размещения анкеров, охватывают последние. Арматура бетонного заполнения, размещенная между днищем упомянутого стакана и днищем наружной цилиндрической оболочки, содержит две вертикально разнесенные решетки, образованные каждая соответствующими окружными элементами, расположенными концентрично, и радиальными элементами. Окружные элементы одной из этих решеток соответственно соединены с окружными элементами другой решетки с помощью размещенных равномерно по окружности вторых U-образных элементов, установленных вертикально с возможностью охвата соответствующих радиальных элементов обеих решеток. При этом упомянутые радиальные элементы имеют отогнутые части, которые пропущены через двойную кольцевую арматуру вдоль продольных элементов последней с возможностью охвата их соответствующими U-образными элементами двойной кольцевой арматуры.

Вместе с этим концы разомкнутой части U-образных элементов выполнены с элементами зацепления, контактирующими с поверхностью соответствующих окружных элементов арматуры бетонного заполнения. Благодаря особенностям формы выполнения U-образных элементов последние надежно фиксируют положение решеток арматуры и обеспечивают возможность упрощения монтажа, т. к. позволяют обойтись без их принудительной ориентации и без силовых сварных швов.

Кроме того, окружные элементы кольцевой арматуры выполнены в виде колец.

Окружные элементы кольцевой арматуры могут быть выполнены в виде спиралей. Такое исполнение позволяет при изготовлении кольцевой арматуры бетонного заполнения использовать принцип навивки, что обеспечивает возможность автоматизации процесса изготовления последней.

Вместе с этим обечайка наружной цилиндрической оболочки выступает за днище последней.

Благодаря особенности исполнения арматуры бетонного заполнения, включающей две пары разнесенных одна относительно другой решеток, соединенных соответственно U-образными элементами, обеспечивается трехосное пространственное скрепление бетонного заполнения. Подобное армирование препятствует образованию трещин в бетоне и повышает его прочность (и, соответственно, прочность контейнера) во всех плоскостях, в которых возможно действие нагрузок при падении контейнера в возможных аварийных ситуациях. Вместе с этим данное армирование имеет регулярное размещение с образованием сквозных просветов, достаточных для укладки бетонной смеси и ее уплотнения, например, посредством глубинных вибраторов, перемещаемых в предусмотренных просветах между обеими решетками и смежными U-образными элементами. Таким образом, обеспечивается получение бетонного заполнения с высокой прочностью и плотностью.

Технический результат использования изобретения состоит в том, что оно позволяет повысить надежность эксплуатации железобетонного контейнера. Повышение надежности эксплуатации достигается благодаря обеспечению возможности сохранения конструкционной целостности контейнера при возможных аварийных ситуациях. Последняя, в свою очередь, обеспечена, в частности, благодаря повышению прочностных характеристик конструкции путем:

- создания трехосного армирования бетона, которое обеспечивает повышение трещиностойкости бетонного заполнения и повышает несущую способность бетона за счет эффекта косвенного армирования (т. е. армирования в направлении, перпендикулярном действующим силам);

- создания конструктивной схемы, позволяющей существенно уменьшить объем сварочных работ в части, касающейся арматуры бетонного заполнения, и, таким образом, повысить сопротивление арматуры хрупкому разрушению в условиях низких температур;

- скрепления решеток арматуры днища контейнера и решеток двойной кольцевой арматуры посредством бетонного заполнения;

- заделки решеток двойной кольцевой арматуры бетонного заполнения на металлическое основание герметичного перекрытия внутренней полости контейнера;

- использования анкеров, в результате чего отпала необходимость приварки арматуры к упомянутому металлическому основанию и, таким образом, удалось избежать фактора, обуславливающего снижение ударной вязкости материала арматуры в условиях низких температур. При этом анкеры обеспечивают прочность стыка металлического основания с металлобетонной стенкой контейнера.

Вместе с этим использование изобретения обеспечивает возможность упрощения технологии изготовления арматуры бетонного заполнения, что позволяет снизить стоимость изготовления контейнера.

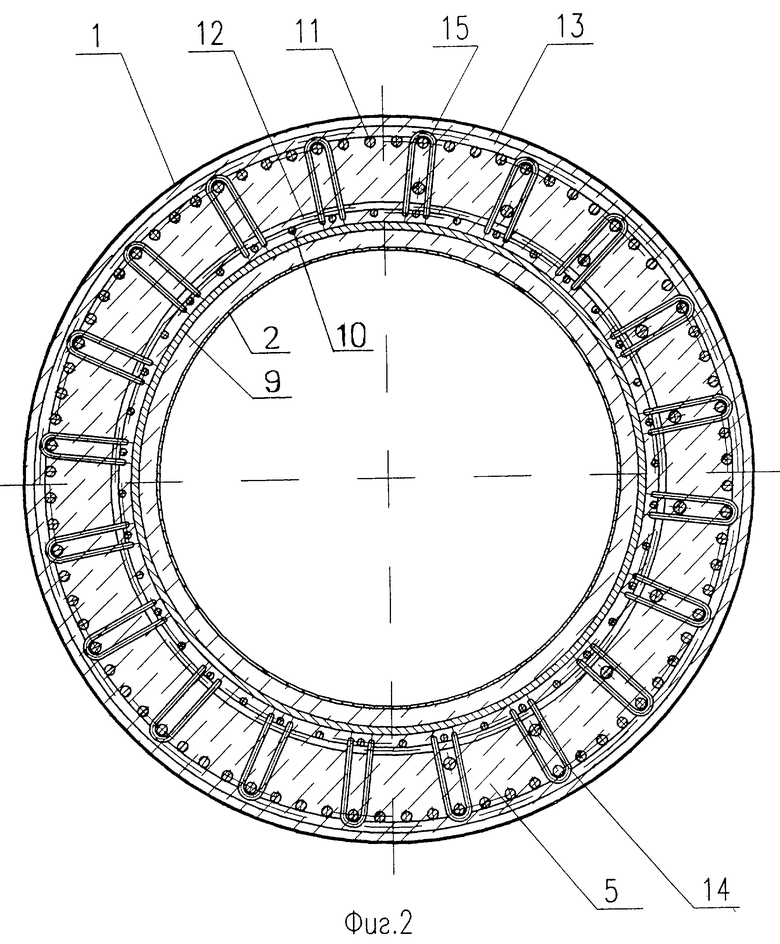

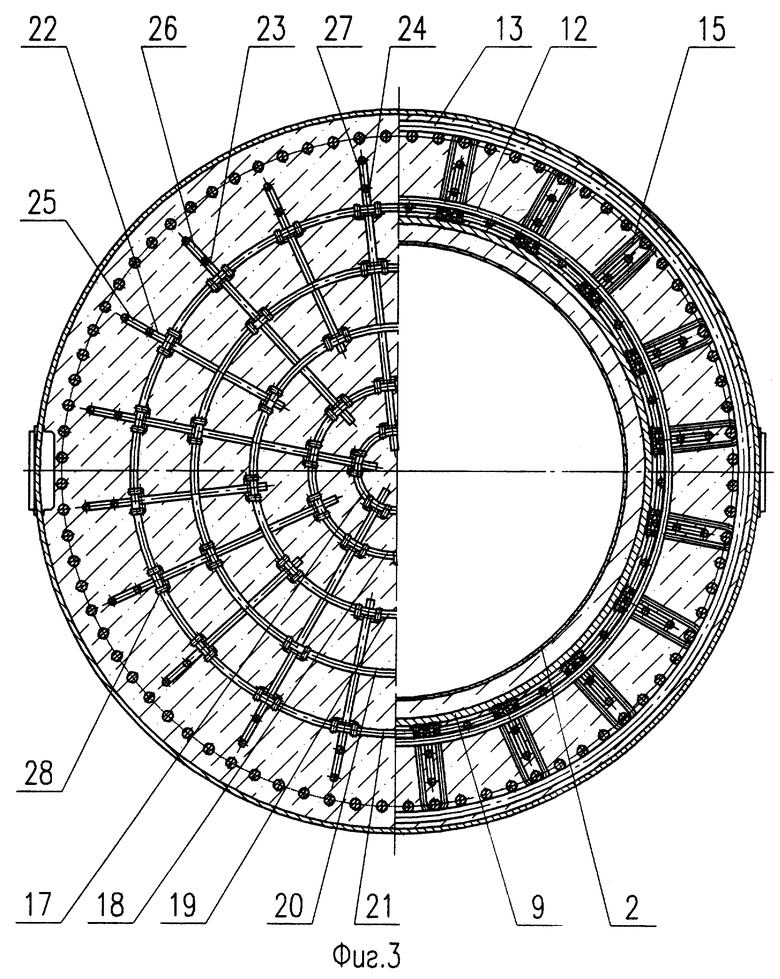

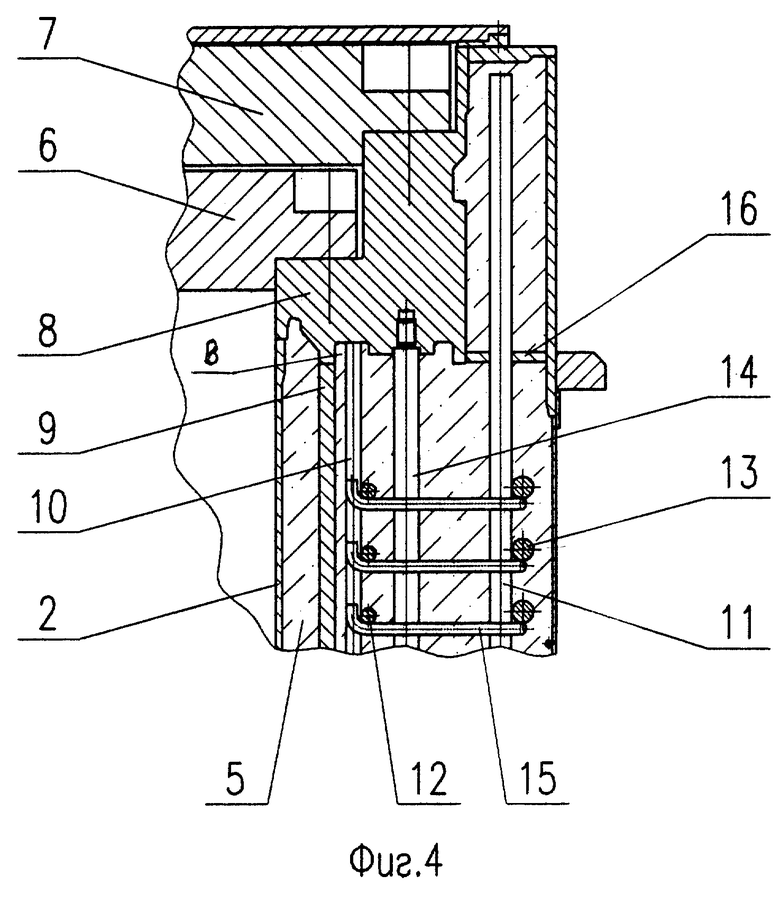

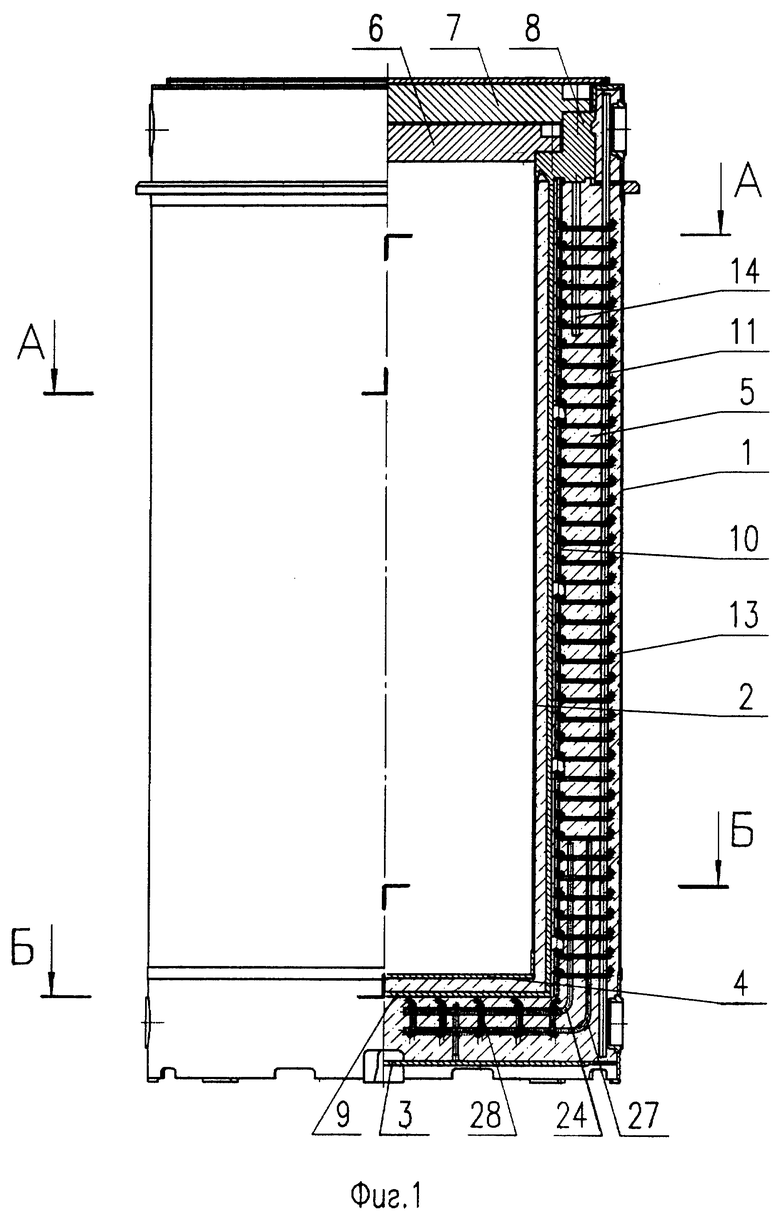

Конструкция железобетонного контейнера схематично представлена на чертежах, где на фиг. 1 показан продольный разрез контейнера; на фиг. 2 - поперечный разрез контейнера по А-А на фиг. 1; на фиг. 3 - поперечный разрез контейнера по Б-Б на фиг. 1; на фиг. 4 - устройство узла стыковки металлобетонной стенки контейнера с металлическим основанием герметичного перекрытия внутренней полости контейнера, продольный разрез.

Железобетонный контейнер содержит металлические наружную 1 и внутреннюю 2 цилиндрические оболочки с днищами 3 и 4. Полость между оболочками заполнена особо прочным и тяжелым бетоном 5, обладающим повышенными радиационно-защитными свойствами. Сверху внутренняя полость контейнера и полость между оболочками герметично перекрыты. Герметичное перекрытие включает крышки 6, 7, расположенные одна над другой и размещенные на едином металлическом основании 8. Крышки 6 и 7 образуют с основанием два концентричных герметизирующих пояса. Внутренняя оболочка снаружи экранирована силовым герметичным стаканом 9. Стакан 9 размещен между арматурой бетонного заполнения и внутренней оболочкой с зазором относительно последней.

Внутри бетонного заполнения 5 по всей высоте контейнера с зазором относительно наружной цилиндрической оболочки 1 разнещено силовое армирование, включающее двойную кольцевую арматуру в виде двух решеток. Решетки включают продольные элемента 10 и 11 и окружные элементы 12 и 13. При этом окружные элементы 12 и 13 соответственно охватывают продольные элемента 10 и 11. В варианте выполнения изобретения окружные элементы кольцевой арматуры бетонного заполнения выполнены в виде колец. В другом варианте выполнения изобретения (на чертеже не показан) вместо колец могут быть использованы окружные элементы в виде спиралей. Это позволяет при изготовлении арматурных решеток использовать принцип навивки, что обеспечивает возможность автоматизации процесса изготовления арматуры бетонного заполнения и, соответственно, возможность снижения трудоемкости изготовления и стоимости контейнера. Внутри бетонного заполнения 5 между экранирующим стаканом 9 и наружной цилиндрической оболочкой 1 размещены анкеры 14. Последние расположены вдоль продольных элементов 10, 11 и закреплены, например, с помощью резьбы на металлическом основании 8. Окружные элементы 12 и 13 соединены посредством размещенных равномерно по окружности U-образных элементов 15. Последние установлены радиально с возможностью охвата соответствующих продольных элементов 10, 11. При этом элементы 15, установленные в зоне размещения анкеров 14, охватывают и анкеры 14. В варианте выполнения элемента 15 установлены таким образом, что их разомкнутая часть обращена к стакану 9, что определяется последовательностью монтажа цилиндрических оболочек и арматурных решеток. Концы разомкнутой части U-образных элементов выполнены с элементами зацепления, контактирующими с поверхностью соответствующих окружных эленентов 12. В варианте выполнения изобретения это реализовано следующим образом. Элементы 15 выполнены с загнутыми концами и располагаются под соответствующими окружными элементами (в варианте выполнения - под соответствующими витками спиралей) таким образом, что загнутые концы элементов 15 направлены в сторону металлического основания 8. Такое расположение обусловлено тем, что сборку корпуса контейнера и бетонирование полости между стаканом 9 и наружной цилиндрической оболочкой 1 осуществляют в перевернутом положении корпуса контейнера, т. е. днищем вверх. В этом положении элементы 15 располагаются на окружных элементах. При этом благодаря форме выполнения они надежно фиксируют взаимное положение решеток арматуры и обеспечивают возможность упрощения монтажа, т. к. позволяют при их (т. е. элементов 15) установке обойтись без принудительной ориентации и без силовых сварных швов.

Решетки кольцевой арматуры смонтированы на металлическом основании 8 посредством центрирующих элементов. В варианте выполнения центрирующие элементы включают проточку "В", в которой установлены продольные элементы 10 кольцевой арматуры, каждый одним своим концом, и плоское кольцо 16, через отверстия в котором соответственно пропущены продольные элементы 11. В другом варианте (на чертеже не показан) продольные элементы 10 могут быть установлены в гнездах, выполненных на торцевой поверхности металлического основания 8 по длине окружности, концентричной продольной оси кронштейна. Помимо того, что обеспечивается центрирование кольцевой арматуры, благодаря такому выполнению продольные элементы 10, 11 совместно с анкерами 14 обеспечивают повышение прочности стыка металлического основания 8 с металлобетонной стенкой контейнера.

Арматура бетонного заполнения, размещенная между днищем стакана 9 и днищем 3 наружной цилиндрической оболочки 1, содержит две вертикально разнесенные решетки, образованные каждая окружными элементами 17-21, установленными концентрично, и радиальными элементами соответственно 22-24 и 25-27. Окружные элементы решеток соответственно соединены с помощью размещенных равномерно по окружности U-образных элементов 28, аналогичных U-образным элементам 15. Элементы 28 установлены вертикально с возможностью охвата соответствующих радиальных элементов 22-27. При этом разомкнутая часть U-образных элементов 28 обращена к стакану (т. е. вверх), что, по аналогии с U-образными элементами 15, обеспечивает возможность упрощения монтажа. Радиальные элементы 22-27 имеют отогнутые части, которые пропущены через двойную кольцевую арматуру вдоль продольных элементов 10 и 11 с возможностью охвата соответствующими U-образными элементами 15 двойной кольцевой арматуры. В результате расположенные в зоне размещения отогнутых частей радиальных элементов 22-27 U-образные элементы 15 охватывают одновременно как продольные элемента 10, 11 двойной кольцевой арматуры, так и отогнутые части радиальных элементов 22-27. Таким образом, посредством бетонного заполнения обеспечивается скрепление решеток арматуры днища контейнера и решеток двойной кольцевой арматуры цилиндрической части контейнера и повышение прочности соединения металлобетонных стенки и днища контейнера, что в конечном итоге обеспечивает снижение действующих на силовую оболочку ударных нагрузок при падении контейнера на днище плашмя или под углом.

Обечайка наружной цилиндрической оболочки 1 выступает за днище 3. Выступающая часть обечайки является опорным элементом контейнера при его вертикальном размещении в хранилище контейнеров и одновременно служит торцевым демпфирующим элементом, обеспечивающим снижение ударных нагрузок, действующих на контейнер, например, в процессе его перемещения внутри хранилища. Для снижения нагрузок при возможных аварийных ситуациях в процессе транспортировки вне территории АЭС и региональных хранилищ предусмотрено оснащение контейнера противоударным защитно-демпфируюшим кожухом (на чертеже не показан).

Использование железобетонного контейнера в промышленности осуществляется следующим образом.

Контейнер предназначен для сухого хранения, преимущественно, отработавших тепловыделяющих сборок (ОТВС) атомных электростанций с реактором РБМК-1000, в течение 50 лет в хранилище АЭС с последующей транспортировкой ОЯТ в региональное хранилище либо на радиохимический комбинат с целью дальнейшей переработки ядерного топлива.

В варианте осуществления изобретения разделенное на пучки тепловыделяющих элементов (ПТ) ОЯТ предварительно ампулизируют, и затем ампулы с ОЯТ загружают в контейнер, где взаимное расположение ампул обеспечивается дистанционирующей решеткой (на чертеже не показано). Разделка ОТВС и загрузка ПТ в контейнер осуществляется в разделочной камере АЭС, совмещенной с хранилищем контейнеров. После загрузки контейнера закрывается внутренняя крышка 6, затягивается болтовое соединение ее крепления и производится контроль герметичности соединения крышки с металлическим основанием 8. Закрывается наружная крышка 7, затягивается болтовое соединение ее крепления и производится контроль герметичности соединения крышки с металлическим основанием 8. При необходимости производится вакуумирование внутренней полости контейнера и заполнение ее инертным газом с помощью предусмотренных на контейнере клапанных устройств (на чертеже не показано). После этого контейнер с ОЯТ транспортируют к месту предварительного хранения, где периодически производится контроль состояния контейнера.

Ядерная безопасность при хранении и транспортировке контейнера обеспечивается размещением ОЯТ в ампулах (исключается возможность попадания ядерного топлива во внутреннюю полость контейнера в случае аварийного разрушения последнего, и тем самым исключается возможность его рассыпания и компактного размещения) и наличием дистанционирующей решетки, обеспечивающей заданное взаимное расположение ампул с ПТ.

Радиационная безопасность контейнера в части боковой поверхности и днища обеспечивается благодаря наличию в контейнере трех металлических оболочек и за счет использования особопрочного (Rсж = 900-1100 кгс/м2) и тяжелого (ρ = 4000-4100 кг/м3) бетона 5 с заполнителем в виде окалины. Радиационная безопасность контейнера со стороны металлического основания 8 обеспечивается металлоконструкциями упомянутого основания, крышек 6, 7 и верхней частью металлобетонной стенки контейнера, охватывающей основание с крышками.

Требуемый температурный режим (по ограничению максимальной температуры нагрева ПТ) во внутренней полости контейнера в условиях эксплуатации (при хранении и транспортировке) и аварийных условиях нагрева контейнера при пожаре обеспечивается сочетанием теплопроводящих свойств бетонного заполнителя, его армирования и металлоконструкций контейнера.

Предохранение контейнера с ОТВС от разрушения (например, нарушение герметичности оболочек и появление сквозных трещин) при возможных аварийных ситуациях, которые необходимо учитывать в соответствии с рекомендациями МАГАТЭ и требованиями, предъявляемыми нормативными документами (Основные правила безопасности и физической защиты при перевозке ядерных материалов. ОПБЗ-83, Москва, 1984 г.), обеспечивается прочностью контейнера, наличием демпфирующих элементов и благодаря использованию защитно-демпфирующего кожуха при транспортировке контейнера (на чертеже не показан). Что касается внутренней металлической оболочки и экранирующего силового стакана, обеспечивающих герметичность внутренней полости контейнера, то снижение действующих на них нагрузок обеспечивается благодаря наружной металлической оболочке, бетонному заполнению полости между второй оболочкой и экранирующим силовым стаканом, а также армированию.

Прочность собственно контейнера при возможных аварийных нагружениях обеспечивается всеми компонентами металлобетонной композиции - металлоконструкцией и арматурой бетонного заполнения, воспринимающими растягивающие нагрузки в продольном и поперечном сечениях контейнера, и бетонным заполнителем, воспринимающим, в основном, сжимающие нагрузки в тех же сечениях. При этом решетки двойной кольцевой арматуры цилиндрической части контейнера и решетки арматуры днища контейнера в совокупности с установленными U-образными элементами создают достаточно жесткое трехосное армирование, что обеспечивает повышение прочности бетона по сравнению с нормативной благодаря эффекту косвенного армирования и повышает трещиностойкость бетона, т. е. возможность последнего при нагружении в аварийной ситуации препятствовать развитию трещин, способность закрывать образовавшиеся трещины после прекращения действия нагрузок и способность удерживать трещины от их развития в дальнейшем при действии эксплуатационных нагрузок. Способность закрывать разнонаправленные трещины позволяет практически избежать снижения радиационно-защитных свойств контейнера после возможных аварийных ситуаций. При достаточно жестком армировании бетонного заполнения одновременно обеспечивается необходимое сопротивление конструкции контейнера при падении последнего на штырь.

Прочность контейнера при действии перерезывающих сил в наиболее опасном его сечении - в месте соединения металлического основания 8 с металлобетонной стенкой контейнера - обеспечивается жестко закрепленными на металлическом основании 8 анкерами 14, продольными элементами 11 решетки кольцевой арматуры, пропущенными сквозь плоское кольцо 16, продольными элементами 10, установленными с последующим бетонированием в проточке, выполненной на металлическом основании 8, и бетонным заполнением. Кроме того, анкеры 14, благодаря их сцеплению с бетоном 5, также обеспечивают передачу части растягивающих нагрузок от металлического основания 8 на кольцевую арматуру. При этом значительная часть растягивающих нагрузок в продольных и поперечных сечениях контейнера, а также перерезывающих сил воспринимается оболочками 1,2 и оболочкой силового стакана 9.

Таким образом, благодаря особенности исполнения железобетонного контейнера для транспортировки и/или хранения ОЯТ, изобретение позволяет повысить надежность эксплуатации железобетонного контейнера и, благодаря упрощению технологии изготовления арматуры бетонного заполнения, позволяет снизить стоимость изготовления контейнера. При этом в части, касающейся арматуры бетонного заполнения, конструктивная схема контейнера позволяет существенно уменьшить объем сварочных работ, что повышает сопротивление арматуры хрупкому разрушению при эксплуатации контейнера в условиях низких температур и, в конечном итоге, повышает надежность обеспечения радиационной безопасности контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2153715C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2150755C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШИХ СБОРОК ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ | 2001 |

|

RU2189648C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2364964C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2084975C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШИХ СБОРОК ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ | 2001 |

|

RU2194318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО БЕТОНА | 2000 |

|

RU2194316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО БЕТОНА | 2000 |

|

RU2179538C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2105364C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ КОНСТРУКЦИЙ С ИСПОЛЬЗОВАНИЕМ γ-ИЗЛУЧЕНИЯ ОТ РАДИОАКТИВНОГО ИСТОЧНИКА | 1998 |

|

RU2152097C1 |

Представленное изобретение повышает надежность эксплуатации железобетонного контейнера. Контейнер содержит металлические внутреннюю и наружную цилиндрические оболочки с днищами, полость между которыми заполнена армированным тяжелым бетоном. Между арматурой бетонного заполнения и внутренней оболочкой размещен соединенный с металлическим основанием экранирующий силовой стакан. Арматура включает продольные и окружные элементы, образующие кольцевую арматуру в виде решетки. Окружные элементы одной решетки соответственно соединены с окружными элементами другой решетки с помощью размещенных равномерно по окружности U-образных элементов, установленных радиально. Внутри бетонного заполнения между экранирующим силовым стаканом и наружной цилиндрической оболочкой размещены закрепленные на металлическом основании анкеры, расположенные вдоль упомянутых элементов. Повышение надежности эксплуатации достигается благодаря обеспечению возможности сохранения конструкционной целостности контейнера при возможных аварийных ситуациях. 4 з.п.ф-лы, 4 ил.

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2084975C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР | 1994 |

|

RU2082232C1 |

| RU 94015748 A1, 10.02.1996 | |||

| GB 2003783 A, 21.03.1979 | |||

| US 4445042 A, 24.04.1984 | |||

| US 5641970 A, 24.06.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО ВЕЩЕСТВА, ОБЛАДАЮЩЕГО АНТИАНДРОГЕННОЙ И АНТИЭСТРОГЕННОЙ АКТИВНОСТЬЮ | 1993 |

|

RU2074726C1 |

Авторы

Даты

2000-09-27—Публикация

1999-05-11—Подача