Изобретение относится к нефтегазовой промышленности, в частности к установкам улавливания углеводородных паров нефти и ее продуктов из резервуаров и аппаратов низкого давления.

Известна установка улавливания паров нефти, включающая резервуары, компрессор, скруббер, обвязочные трубопроводы, приборы КИП и A, обеспечивающие поддержание постоянного давления в резервуарах и остановку компрессора (см. книгу Тронова В. П. "Промысловая подготовка нефти за рубежом", М., Недра, 1983, стр. 70).

Недостатками установки являются значительные эксплуатационные затраты и недостаточно высокая надежность работы. Это связано с работой компрессора в циклическом режиме "пуск-остановка" при снижении давления в резервуарах и восстановлении исходного максимальнодопустимого его значения в их паровых объемах, что ведет к быстрому износу оборудования, сопровождается авариями и требует постоянного контроля со стороны обслуживающего персонала.

Наиболее близкой по технической сущности к предлагаемой является установка улавливания паров нефти и ее продуктов из резервуаров и аппаратов низкого давления, включающая резервуары, газоуравнительную систему, компрессорную установку, скруббер с регуляторами предельных уровней жидкости, систему КИП и A, обеспечивающую запуск и остановку компрессора, а также работу в режиме рециркуляции и подпитки по обвязке с выкида компрессора на его прием, газопровод подпиточного газа, запорную арматуру, входные и выходные патрубки, счетчика уловленного газа и конденсата, обвязочные трубопроводы (см. источник тот же, стр. 75, рис. 25).

Недостатками установки являются высокие эксплуатационные затраты, низкие эффективность и надежность работы. Это объясняется недостаточно высоким уровнем отбора газа и парового пространства резервуаров, сложным процессом поступления и отбора паров нефти компрессорной установкой, а также разницей в скоростях поступления и, как правило, быстрой откачкой паров нефти и резервуаров при их минимальном объеме поступления, падением давления до минимально-допустимого значения, остановкой компрессорной установки и последующим ее включении при повышении давления в резервуарах до максимально допустимого давления. Применение в установке одного компрессора с неменяющейся производительностью по отбираемому газу, работавшего в режиме частых остановок и включений, требует постоянного использования высоких пусковых токов, что преждевременно выводит электрооборудование из строя, а в зимнее время эксплуатации сопровождается авариями в связи с застыванием масла во время остановок. Колебание давления в резервуарах от минимального до максимального значения отрицательно сказывается на процессе выхода газообразных углеводородов из нефти, который носит пикообразный характер и характеризуется резким снижением, либо резким повышением объемов образующихся паров в товарных резервуарах, особенно при заполнении их новой порцией нефти или нефтепродукта, что негативно сказывается на работе компрессорной установки, оборудования, приборов КИП и А, и снижает эффективность отбора паров нефти из резервуаров. Предусмотренное в известной установке перемещение паровоздушной смеси из одного резервуара в другие по газоуравнительной системе в случае возгорания нефти в одном из резервуаров может вызвать перенос пламени в другие резервуары, например при высокой скорости откачки нефти из них. Кроме того, процесс откачки нефти из товарных резервуаров сопровождается поступлением в их паровое пространство больших объемов воздуха, который образует с углеводородами при их концентрации 2-10% объем, взрывоопасную смесь, поступление которой на прием компрессорной установки недопустимо. Подпитка же сухим газом газоуравнительной системы предусматривается лишь в случае падения давления в ней и на приеме компрессорной установки, что не устраняет полностью подсоса воздуха в товарные резервуары и не обеспечивает защиты каждого резервуара в отдельности от возникновения взрывоопасной ситуации в них.

Целью предлагаемой установки улавливания углеводородных паров является сокращение эксплуатационных затрат за счет уменьшения расхода электроэнергии и исключения высоких пусковых токов, увеличение ее эффективности за счет использования плавного регулирования производительности и непрерывного отбора паров из резервуаров, повышение ее надежности за счет исключения возможности возникновения пламени и взрывоопасной среды в резервуарах и на приеме компрессорной установки.

Указанная цель достигается описываемой установкой, включающей группу технологических и группу товарных резервуаров, газоуравнительную систему, подводящий газопровод, компрессорную установку, скруббер, систему КИП и A, газопровод подпиточного газа, запорную арматуру, входные и выходные патрубки, счетчики уловленного газа и конденсата, обвязочные трубопроводы.

Новым является то, что она снабжена манифольдом и блоком параллельно подключенных к нему, имеющих общую автоматику, компрессоров, максимальная производительность каждого из которых равна минимальному расчетному объему паров, поступающих на установку из резервуаров, а суммарная производительность - максимальному их значению, причем число компрессоров в составе установки изменяется от одной до нескольких единиц и определяется как частное от деления суммарной на минимальную расчетную производительность, при этом каждый из компрессоров снабжен системой плавного изменения их производительности от нуля до предельного ее верхнего значения, а на подводящем газопроводе установлен датчик-анализатор содержания газообразных углеводородов в смеси, соединенных с исполнительным механизмом, расположенным на газопроводе подпиточного газа, который связан с паровыми пространствами товарных резервуаров автономными газопроводами подпитки, на которых установлены регулирующие клапаны, соединенные с датчиками положения уровня жидкости, расположенными в товарных резервуарах.

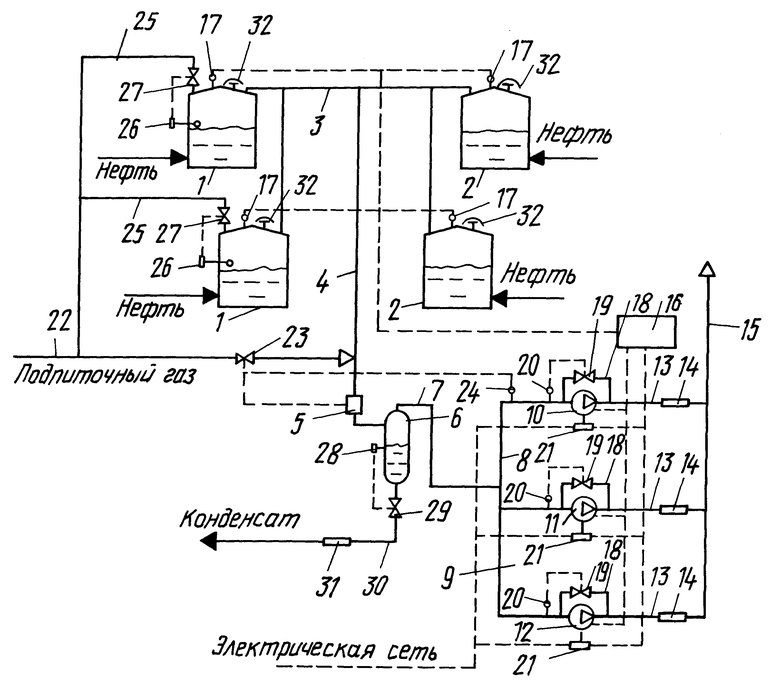

На чертеже представлена принципиальная схема предлагаемой установки.

Установка содержит группу товарных резервуаров 1, эксплуатируемых в режиме "наполнение-откачка", и группу технологических резервуаров 2, газоуравнительную систему 3, подводящий газопровод 4, на котором установлен датчик-анализатор 5 содержания газообразных углеводородов в смеси, скруббер 6, соединенный через подводящий газопровод 4 с газоуравнительной системой 3 резервуаров 1 и 2, и через газопровод 7 и манифольд 8 с блоком 9 параллельно подключенных, имеющих общую автоматику и смонтированных на одной раме, компрессоров 10, 11 и 12 пускового, среднего и максимально допустимого в резервуарах давлений соответственно, на выходных патрубках 13 которых установлены счетчики 14 газа, регистрирующие количество паров, поступающих после компрессоров 10, 11 и 12 по общему нагнетательному газопроводу 15 в газосборную сеть; систему КИП и A 16, соединяющую датчики давления 17, установленные на резервуарах 1 и 2 с компрессорным блоком 9, каждый из компрессоров которого имеет байпасную линию 18 с клапаном 19, соединенным с датчиком 20, установленным на приемном патрубке компрессора, и систему плавного изменения производительности от нуля до предельного ее верхнего значения, например тиристорную систему преобразования частоты тока, включающую преобразователь частоты тока 21, соединенный с двигателем компрессора, электрической сетью и через систему КИП и A с датчиками давления 17, установленными на резервуарах 1 и 2, газопровод 22 подачи подпиточного газа с клапаном 23, соединенным с датчиком-анализатором 5 и датчиком давления 24, который установлен на приемном патрубке компрессора 10 пускового давления, автономные газопроводы 25 подпитки, соединяющие подпиточный газопровод 22 с паровыми пространствами товарных резервуаров 1, в которых установлены датчики 26 положения уровня жидкости, связанные с регулирующими клапанами 27, расположенными на автономных газопроводах 25. Скруббер 6 снабжен регулятором 28 предельных уровней жидкости, соединенным с клапаном 29, расположенным на трубопроводе 30 отвода жидкости из скруббера 6. На трубопроводе 30 установлен счетчик 31 конденсата. Аварийный выход паров нефти из резервуаров 1 и 2 осуществляется через дыхательные клапаны 32.

Установка работает следующим образом.

Нефть (нефтепродукт) поступает по подводящим трубопроводам в резервуары 1 и 2, где в результате испарения и выделения из нее газообразных углеводородов начинает повышаться давление. При достижении в резервуарах определенного установленного давления по сигналу от датчиков давления 17 через систему КИП и A 16 включается компрессор 10 пускового давления, при этом пары нефти поступают по газоуравнительной системе 3 и подводящему газопроводу 4 в скруббер 6, где происходит конденсация влаги и тяжелых компонентов (C3+b) нефти. При достижении в скруббере 6 предельного верхнего уровня жидкости с помощью регулятора 28 уровня происходит открытие клапана 29 и жидкость сбрасывается из скруббера 6 через жидкостной счетчик 31 в трубопровод 30. Паровоздушная смесь из скруббера 6 по газопроводу 7 и манифольду 8 направляется на прием компрессора 10 пускового давления, который через счетчик газа 14 нагнетает уловленные пары по нагнетательному газопроводу 15 в газосборную сеть. При дальнейшем повышении давления в резервуарах 1 и 2 по сигналу от датчиков давления 17 через систему КИП и А 16 запускается компрессор 11 среднего давления, который также отсасывает пары из резервуаров 1 и 2 и направляет их по нагнетательному газопроводу 15 в газосборную сеть. Компрессор 12 максимально допустимого давления включается также по сигналу от датчиков давления 17 при достижении в резервуарах давления, равного максимально допустимому. Производительность компрессорного блока выбирается исходя из минимального расчетного и максимального расчетного объема поступающей из резервуаров паровоздушной смеси и таким образом, чтобы максимальная производительность каждого компрессора была равна минимальному расчетному объему паров, а суммарная их производительность максимальному значении их объема, при этом число компрессоров в составе установки может быть любым и определяется как частное от деления суммарной на минимальную расчетную производительность. В процессе отбора паровоздушной смеси из резервуаров 1 и 2 давление в них начинает снижаться и при достижении определенного значения от датчиков давления 17 через систему КИП и A поступает сигнал на преобразователь частоты 21, через который осуществляется питание обмотки статора электродвигателя компрессора 12 максимально допустимого давления. При этом за счет изменения частоты питающего тока меняется частота вращения ротора электродвигателя, в результате чего производительность компрессора 11 снижается. Если давление в резервуарах 1 и 2 и на приеме компрессорной установки продолжает падать и производительность компрессора 12 максимально допустимого давления за счет снижения частоты вращения ротора приобретает минимальное значение, то по сигналу от датчика давления 20 открывается клапан 19, и паровоздушная смесь по трубопроводу 18 поступает с выкида компрессора 12 на его прием. Если давление в резервуарах 1 и 2 не восстанавливается, то по сигналу от датчиков давления 14 через систему КИП и A 16 происходит остановка компрессора 12 максимально допустимого давления. При продолжающемся падении давления в резервуарах 1 и 2 аналогично вышеописанному происходит отбор паровоздушной смеси компрессором 12 среднего давления с последующей его остановкой и компрессором 10 пускового давления. При падении давления в манифольде 8 перед компрессорами 10 и в резервуарах 1 и 2 до минимально допустимого значения, когда компрессор 10 пускового давления работает при минимальной производительности и в режиме подпитки и рециркуляции паровоздушной смеси с выкида компрессора на его прием по сигналу от датчика давления 24 открывается регулирующий клапан 23, расположенный на газопроводе 22, и подпиточный газ поступает в скруббер 6 и на прием компрессора 10 пускового давления. При этом давление в резервуарах 1 и 2 прекращает падать и начинает расти. Компрессор 10 пускового давления переходит в режим работы при максимальной его производительности. При достижении определенного значения на приеме компрессора 10 пускового давления по сигналу от датчика давления 24 клапан 23 закрывается и подпиточный газ прекращает поступать на установку. При повышении давления в резервуарах 1 и 2 процесс отбора паров повторяется в выше описанной последовательности. В случае же продолжающегося падения давления в резервуарах 1 и 2 до значения, ниже минимально допустимого, подается сигнал от датчиков давления 14 через систему КИП и A на остановку компрессора 10 пускового давления. Однако такая ситуация возможна лишь в случае разгерметизации установки, условия же выбора числа и производительности каждого компрессора блока 9 по минимальному расчетному объему паров обеспечивает непрерывную работу компрессора 10 пускового давления, достижения определенной стабильности давления в резервуарах без резких его колебаний, а, следовательно, более полный отбор паров.

При эксплуатации товарных резервуаров 1 в режиме "наполнение-откачка" нефти возможно поступление в их паровые пространства значительных объемов воздуха, смесь которого с углеводородами при концентрации последних в пределах 2-10% по пропану образует взрывоопасную среду в резервуарах. При поступлении такой смеси по подводящему газопроводу 4, с целью устранения взрывоопасной ситуации на установке, срабатывает датчик-анализатор 5 содержания газообразных углеводородов в смеси, который подает сигнал на открытие регулирующего клапана 23, расположенного на газопроводе 22, откуда подпиточный газ поступает в подводящий газопровод 4, смешивается с паровоздушной смесью и направляется на прием компрессоров блока 9. При кратном превышении (например, в 2 раза) содержания углеводородов в смеси над предельным верхним значением взрывоопасной концентрации датчик-анализатор 5 подает сигнал на закрытие клапана 23 и подача подпиточного газа на установку прекращается. При откачке нефти из товарных резервуаров 1, которая сопровождается резким снижением уровня жидкости и давления в них, срабатывают датчики 26 положения уровня жидкости, которые подают сигнал на открытие клапанов 27, и подпиточный газ из газопровода 22 по автономным газопроводам 25 поступает в тот резервуар 1, откуда осуществляется откачка нефти. Клапаны 27 отрегулированы таким образом, чтобы количество подаваемого подпиточного газа не было менее объема отбираемой из резервуаров жидкости, т.е. из расчета на максимальную производительность насосов откачки. Подпиточный газ поступает в резервуары в течение всего времени процесса откачки нефти из них. По окончанию откачки нефти из резервуаров 1 и выдержки в течение 5 секунд от датчиков 26 положения уровня жидкости поступает сигнал на закрытие регулирующих клапанов 27, при этом подпиточный газ прекращает поступать в резервуары.

Наличие в установке улавливания паров нефти и ее продуктов автономных газопроводов подпитки позволяет во время откачки нефти из одного резервуара и случайного воспламенения паров смеси в другом резервуаре предотвратить прорыв пламени в резервуар откачки по газоуравнительной системе, поскольку подача подпиточного газа в этот резервуар в количестве, равном или более объема откачиваемой жидкости, гарантирует чистоту паровой смеси за счет исключения поступления воздуха в резервуар и поддержания постоянного максимально-возможного давления в нем.

Таким образом, наличие в составе предлагаемой установки блока параллельно подключенных компрессоров с манифольдом и системой плавного изменения их производительности, датчика-анализатора содержания газообразных углеводородов с исполнительным механизмом, расположенным на газопроводе подпиточного газа, и автономных газопроводов подпитки с регулирующими клапанами и датчиками положения уровня жидкости в товарных резервуарах способствует повышению эффективности работы установки за счет непрерывной эксплуатации компрессора пускового давления в резервуарах с поддержанием стабильного минимального давления в них и попеременной работе всех компрессоров в режиме плавного изменения их производительности при повышении или понижении давления в резервуарах; обеспечивает надежность эксплуатации установки за счет исключения опасности образования взрывоопасной паровоздушной смеси в резервуарах и на приеме компрессоров, а также в результате предотвращения проникновения пламени по газоуравнительной системе в резервуары при операции откачки нефти из них; снижает эксплуатационные затраты за счет сокращения расхода электроэнергии и числа высоких пусковых токов.

Технико-экономическая эффективность предлагаемой установки складывается за счет сокращения расхода электроэнергии на 40-50%, исключения высоких пусковых токов и 55 тысяч циклов "пуск-остановка" в год. Сокращается также объем ремонтных работ и потребность в обслуживающем персонале на 80-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ НЕФТИ И НЕФТЕПРОДУКТОВ | 1993 |

|

RU2157718C2 |

| СПОСОБ УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ НЕФТИ ИЗ РЕЗЕРВУАРОВ | 1997 |

|

RU2159150C2 |

| УСТАНОВКА СЕПАРАЦИИ ПРОДУКЦИИ СКВАЖИН | 1999 |

|

RU2177358C2 |

| СПОСОБ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ В РЕЗЕРВУАРЕ | 1996 |

|

RU2130415C1 |

| СИСТЕМА ДОБЫЧИ НЕФТИ | 1995 |

|

RU2102584C1 |

| СПОСОБ ЗАЧИСТКИ И УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 1996 |

|

RU2129534C1 |

| СПОСОБ УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ ИЗ РЕЗЕРВУАРОВ И АППАРАТОВ НИЗКОГО И АТМОСФЕРНОГО ДАВЛЕНИЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2049520C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ НЕФТИ | 1993 |

|

RU2082479C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ НЕФТИ | 2002 |

|

RU2235955C2 |

| СПОСОБ ХРАНЕНИЯ НЕФТИ И ЕЕ ПРОДУКТОВ В РЕЗЕРВУАРЕ | 1993 |

|

RU2093442C1 |

Использование: изобретение относится к нефтегазовой промышленности, в частности к установкам улавливания углеводородных паров нефти и ее продуктов из резервуаров и аппаратов низкого давления. Сущность изобретения: установка содержит группу товарных резервуаров, группу технологических резервуаров, газоуравнительную систему, подводящий газопровод, на котором установлен датчик-анализатор, скруббер, газопровод, манифольд с блоком параллельно подключенных компрессоров пускового, среднего и максимально допустимого в резервуарах давлений, соответственно и на выходных патрубках которых установлены счетчики газа, нагнетательный газопровод, систему КИП и А, соединяющую датчики давления, каждый из компрессоров имеет байпасную линию с клапаном, преобразователь частоты тока, газопровод подачи подпиточного газа с клапаном, датчик давления, автономные газопроводы подпитки, датчики положения уровня жидкости, связанные с регулирующими клапанами. Скруббер снабжен регулятором предельных уровней жидкости, соединенным с клапаном, расположенным на трубопроводе отвода жидкости из скруббера. На трубопроводе установлен счетчик конденсата. Технический результат - сокращение расхода электроэнергии на 40 - 50%, исключение высоких пусковых токов и 55 тысяч циклов пуск-остановка в год, сокращение объема ремонтных работ и потребности в обслуживающем персонале. 1 ил.

Установка улавливания углеводородных паров, включающая группу технологических и группу товарных резервуаров, газоуравнительную систему, подводящий газопровод, компрессорную установку, скруббер, систему КИП и А, газопровод подпиточного газа, запорную арматуру, входные и выходные патрубки, счетчики уловленного газа и конденсата, обвязочные трубопроводы, отличающаяся тем, что она снабжена манифольдом и блоком параллельно подключенных к нему, имеющих общую атоматику компрессоров, максимальная производительность каждого из которых равна минимальному расчетному объему паров, поступающих на установку из резервуаров, а суммарная производительность - максимальному их значению, причем число компрессоров в составе установки изменяется от одной до нескольких единиц и определяется как частное от деления суммарной на минимальную расчетную производительность, при этом каждый из компрессоров снабжен системой плавного изменения их производительности от нуля до предельного ее верхнего значения, а на подводящем газопроводе установлен датчик-анализатор содержания газообразных углеводородов в смеси, соединенный с исполнительным механизмом, расположенным на газопроводе подпиточного газа, который связан с паровыми пространствами товарных резервуаров автономными газопроводами подпитки, на которых установлены регулирующие клапаны, соединенные с датчиками положения уровня жидкости, расположенными в товарных резервуарах.

| Тронов В.П | |||

| Промысловая подготовка нефти за рубежом | |||

| - М.: Недра, 1983, с.75. |

Авторы

Даты

2000-10-20—Публикация

1993-07-21—Подача