Изобретение относится к устройствам для распыления и нанесения защитных покрытий, может быть использовано для нанесения вязкой антикоррозионной мастики на поверхности машин.

Известно устройство для нагрева и нанесения антикоррозионной мастики, содержащее обогреваемый бак для мастики, шланги подачи мастики и сжатого воздуха к пистолету-распылителю, в которых размещены электронагревательные спирали, соединенные концами с одной стороны между собой, а с другой - с понижающим трансформатором. (RU, заявка N 95112984/25, МПК: В 05 B 7/16, 27.07.1997).

Недостатки известного устройства заключаются в нарушении его работоспособности при случайном попадании в бак сорных включений и ухудшении условий его обслуживания при нанесении расслаивающихся мастик, а также при очистке шланга подачи от остатков мастики.

Это связано с тем, что устройство не имеет собственного фильтрующего элемента, а из-за высокой вязкости мастику невозможно отфильтровать при ее заправке в бак. В результате пистолет-распылитель засоряется, что приводит к перебоям в работе и непроизводительным затратам времени на его очистку. К тому же в известном устройстве перемешивание мастики осуществляется вручную при снятой с бака крышке, а очистка шланга от остатков мастики - при отсоединении шланга от бака.

Известен также щелевой проволочный фильтр, состоящий из корпуса, фильтрующего патрона с навитой по наружной поверхности проволокой, имеющей сечение в форме треугольника, и устройства для его очистки. (См. Вольберг B. B. Устройство и эксплуатация окрасочно-сушильных агрегатов в машиностроении. - М.: Высшая школа, 1982. - С. 177-178).

Недостатки известного фильтра обусловлены сложностью конструкционного исполнения устройства для очистки фильтрующего патрона и низкой технологической надежностью его работы при пониженной температуре. Сложность конструкционного исполнения устройства для очистки фильтрующего патрона выражена в наличии электродвигателя и шестеренной передачи для поворачивания патрона. Низкая технологическая надежность связана с охлаждением мастики в необогреваемом корпусе фильтра, повышением ее вязкости и сопротивления, что приводит к уменьшению и в дальнейшем прекращению подачи мастики через фильтр.

Наиболее близким из известных устройств к заявляемому по технической сущности и достигаемому эффекту является навесная консервационная установка, содержащая бак для консервационного состава, рукава подачи состава и воздуха к пистолету-распылителю и соединенный с ними вентиль, снабженный запорной иглой и обратным клапаном, причем запорная игла размещена в воздушном канале, а обратный клапан - в материальном канале. (См. авт. св. СССР N 1816509 Мкл4 В 05 В 13/00).

Недостатками известного устройства являются ограниченные эксплуатационные возможности установки при обработке труднодоступных поверхностей. Это связано с тем, что в результате присоединения к пистолету-распылителю вентиля увеличивается его габаритный размер в сторону ручки. Тем самым ограничивается свобода движения пистолета-распылителя при нанесении покрытий на труднодоступные участки поверхности, например, на арки колес легкового автомобиля. Это приводит к возникновению пропусков покрытия и снижению качества антикоррозионной защиты металла.

Технологические отказы в работе известного устройства, имеющие место при недостаточно герметичном перекрытии иглой канала, по которому сжатый воздух во время нанесения покрытия проникает в шланг подачи состава и вызывает перебои в его распылении.

Сложность конструкционного исполнения вентиля, содержащего обратный клапан в материальном канале.

Невозможность закрытой продувки сжатым воздухом пистолета-распылителя. Для проведения этой операции на известном устройстве требуется сначала закрыть расходный кран на баке, снять пробку с заливной горловины и после этого распылить через нее в бак остатки состава из каналов пистолета-распылителя.

В процессе перемешивания воздухом состава существует опасность возгорания в баке смеси с воздухом летучих растворителей, содержащихся в составе. При случайном попадании выходящей из бака газовой струи на открытый огонь или искру произойдет ее воспламенение с последующим возгоранием паров под крышкой бака. Имеющаяся в верхней части бака фильтрующая сетка не может препятствовать проникновению пламени внутрь, под крышку.

Задача заявляемого изобретения устранить указанные недостатки и тем самым повысить производительность, безопасность и качество работы, улучшить условия обслуживания устройства.

Достигается это тем, что в устройстве для нанесения антикоррозионной мастики, содержащем обогреваемый резервуар для теплоносителя, установленный в нем бак для мастики, сообщенный с щелевым фильтром, включающим фильтрующий стакан, который соединен обогреваемым шлангом подачи мастики с пистолетом-распылителем, имеющим сообщенный с источником подачи сжатого воздуха обогреваемый воздушный шланг, и узел для подачи сжатого воздуха в щелевой фильтр для продувки, включающий запорную иглу, щелевой фильтр размещен в резервуаре для теплоносителя под баком для мастики, узел для подачи сжатого воздуха в щелевой фильтр для продувки выполнен в виде расположенного внутри фильтрующего стакана патрубка с радиальными отверстиями, направленными вверх, и установленной на пистолете-распылителе насадки с подвижным соплом, в смесительном канале которой посредством штифта жестко закреплена игла, выполненная с оперением из пластины, по ширине равной диаметру смесительного канала насадки, и острием взаимодействующая с отверстием подвижного сопла, причем отвод сжатого воздуха из бака для мастики выполнен в виде установленного на баке выхлопного патрубка, имеющего форму усеченного конуса, на большем основании которого закреплена мелкоячеистая сетка из металла с высокой теплопроводностью, а на поверхности фильтрующего стакана, имеющего продольные пазы, выполнена резьбовая канавка, в которую уложена проволока круглого сечения.

Размещением щелевого фильтра в резервуаре для теплоносителя достигается ускорение нагрева мастики до рабочей вязкости и обеспечивается ее фильтрация при пониженной температуре окружающего воздуха, что позволяет повысить производительность и качество работ по нанесению мастики.

Направлением вверх радиальных отверстий патрубка, установленного внутри фильтрующего стакана, созданы условия для накопления содержащихся в мастике сорных включений в нижней части щелевого фильтра во время продувки фильтрующего стакана сжатым воздухом.

Благодаря размещению щелевого фильтра в нижней части резервуара для теплоносителя, под баком для мастики, улучшаются условия обслуживания фильтра при удалении из него осадка сорных включений.

Выполнением на фильтрующем стакане резьбовой канавки для проволоки круглого сечения упрощается конструкция щелевого фильтра, становится возможным регулирование щелевого зазора путем замены одной проволоки на другую, отличающуюся по диаметру сечения.

Путем оснащения пистолета-распылителя насадкой, имеющей жестко закрепленную запорную иглу в смесительном канале и подвижное сопло, обеспечивается нанесение мастики на труднодоступные поверхности. Улучшаются условия обслуживания устройства в результате закрытой продувки пистолета-распылителя, шланга подачи мастики, щелевого фильтра, а также при перемешивании мастики в баке, так как при этом исключен видимый контакт оператора с мастикой.

Выполнением на запорной игле оперения в виде пластины по ширине, равной диаметру смесительного канала, упрощается конструкция насадки, так как игла самоустанавливается по оси отверстия подвижного сопла и крепится к насадке посредством одного штифта.

Применением в выхлопном патрубке мелкоячеистой сетки из металла с высокой теплопроводностью, например из меди, обеспечивается пожаробезопасность процесса продувки щелевого фильтра и перемешивания мастики в баке сжатым воздухом.

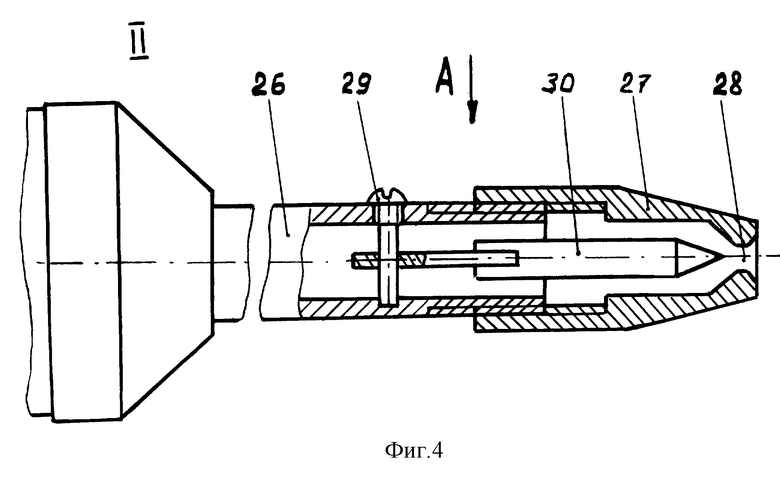

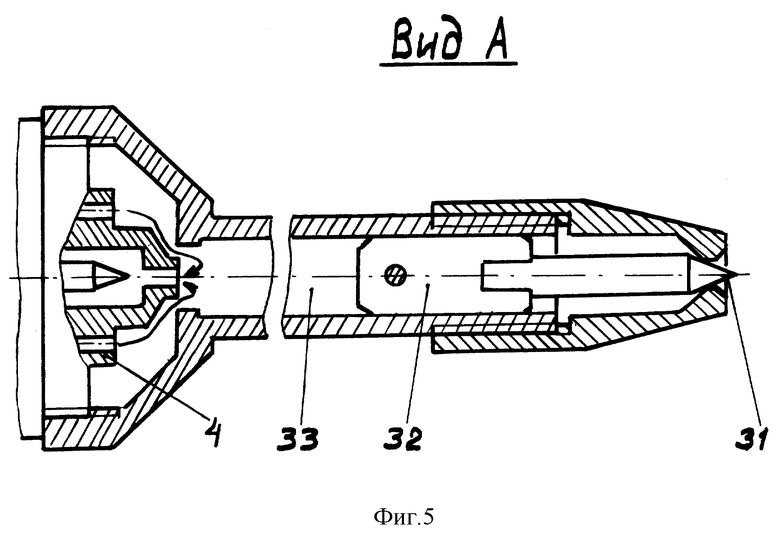

На фиг.1 изображена схема устройства для нанесения антикоррозионной мастики; на фиг. 2 - щелевой фильтр устройства, разрез; на фиг.3 - выносной элемент 1, выхлопной патрубок, разрез; на фиг.4 - выносной элемент II, насадка в положении нанесения мастики, частичный разрез; на фиг.5 - вид А на фиг. 4, насадка в положении продувки фильтра, разрез.

Устройство содержит бак 1 для мастики с заборным патрубком 2 и краном 3, пистолет-распылитель 4 со шлангом 5 для подачи мастики и шлангом 6 для подачи сжатого воздуха. Бак 1 размещен в резервуаре 7 для теплоносителя. В резервуаре 7 установлены электронагревательный элемент 8 и датчик температуры 9.

Устройство имеет щелевой фильтр 10, состоящий из корпуса 11, фильтрующего стакана 12 с фланцем и выходного патрубка 13 с гайкой 14. На цилиндрической стенке стакана 12 выполнены сквозные продольные пазы 15, нарезана резьбовая канавка 16, в которую уложена проволока 17 круглого сечения с зазором 18 между витками. На выходном патрубке 13, жестко закрепленном в корпусе 11, выполнены радиальные отверстия 19, направленные вверх.

Корпус 11 с патрубком 13 размещены в резервуаре 7 для теплоносителя, над нагревательным элементом 8. Корпус 11 соединен с краном 3, а выходной патрубок 13 - со шлангом 5 подачи мастики к пистолету-распылителю 4.

Шланг 6 сообщен с источником сжатого воздуха (не показан) через кран 20 и воздуховод 21. Верхняя часть бака 1 сообщена с воздуховодом 21 через двухпозиционный кран 22 на крышке 23 бака 1. На кране 22 установлен выхлопной патрубок 24, выполненный в виде усеченного конуса. На большем основании конуса, удаленном от крана 22, закреплена мелкоячеистая сетка 25, выполненная из металла с высокой теплопроводностью, например из меди.

На пистолете-распылителе 4 выполнен узел для подачи сжатого воздуха в щелевой фильтр 10 для продувки, включающий насадку 26, на конце которой установлено подвижное сопло 27 с отверстием 28. Внутри насадки 26, соосно с отверстием 28 сопла 27, при помощи штифта 29 закреплена запорная игла 30, выполненная с острием 31 и оперением 32 в виде пластины, по ширине равной диаметру смесительного канала 33 насадки 26. Смесительный канал 33 насадки 26 через каналы пистолета-распылителя 4, шланга 5 и патрубка 13 сообщен с отверстиями 19 патрубка 13.

Устройство имеет систему подогрева мастики в шланге 5, включающую электронагревательную спираль 34 в шланге 5 подачи мастики, конец которой со стороны пистолета-распылителя 4 соединен с электронагревательной спиралью 35 в шланге 6 подачи воздуха, при этом вторые концы электронагревательных спиралей 34 и 35 через понижающий трансформатор 36 соединены с источником электроэнергии.

Шланг 5 подачи мастики присоединен к выходному патрубку через электроизолятор 37.

Шланг 6 подачи воздуха также изолирован от крана 20. В качестве материала электроспиралей, размещенных в шлангах 5 и 6, может быть использован металл или сплав с высоким температурным коэффициентом сопротивления.

Устройство работает следующим образом.

Бак 1 загружают вязкой антикоррозионной мастикой, а резервуар 7 заполняют теплоносителем, например маслом.

При включении электронагревательного элемента 8 теплоноситель в резервуаре 7 нагревается. Контроль за температурой осуществляется с помощью датчика 9.

В процессе нагрева теплоносителя в резервуаре 7 происходит нагрев мастики в баке 1 и в щелевом фильтре 10.

При включении понижающего трансформатора 36 нагревается спираль 35 в шланге 6 и спираль 34 в шланге 5, от которой нагревается находящаяся там мастика. С увеличением температуры спиралей 34 и 35 их сопротивление возрастает, а ток в цепи спирали 34 и спирали 35 снижается. При этом автоматически уменьшается мощность предварительного нагрева мастики в шланге 5.

Часть мастики, находящейся в щелевом фильтре 10, разогревается быстрее, чем основная масса в баке 1.

При достижении мастикой вязкости, необходимой для качественного распыления, открывают кран 22 и подают сжатый воздух в бак 1.

Для выдачи мастики открывают кран 3. Подогретая в баке 1 мастика под давлением воздуха из бака 1 через патрубок 2 поступает в корпус 11 щелевого фильтра 10. Там она дополнительно нагревается и разжижается, проходит сквозь щелевые зазоры 18 фильтрующего стакана 12 и очищается от сорных включений. Очищенная мастика через отверстия 19 поступает в патрубок 13 и по шлангу 5 - к пистолету-распылителю 4.

При подаче сжатого воздуха через кран 20 по шлангу 6 к пистолету-распылителю 4 производится распыление мастики из насадки 26. Производительность нанесения мастики регулируется с помощью сопла 27 и иглы 30.

Для настройки пистолета-распылителя 4 на максимальную производительность нанесения, например при обработке мастикой крупногабаритных изделий плоскостной формы, устанавливают максимальный зазор между острием 31 иглы 30 и отверстием 28 сопла 27. При включении пистолета-распылителя 4 сжатый воздух в насадке 26 создает минимальное противодавление подаче мастики на распыление. При этом расход мастики и распыливающего ее сжатого воздуха максимальны, что обеспечивает максимальную производительность нанесения антикоррозионного покрытия.

Для оперативного снижения производительности нанесения, например при обработке мастикой небольших изделий фигурной формы, сопло 27 по насадке 26 перемещают к игле 30, уменьшая зазор между острием 31 иглы 30 и отверстием 28 сопла 27.

В связи с уменьшением проходного сечения отверстия 28 сопла 27, расход воздуха из сопла 27 снижается, а его давление в насадке 26 увеличивается. В результате возросшего противодавления подача мастики на распыление сокращается, а производительность нанесения покрытия снижается.

Для продувки щелевого фильтра 10 и перемешивания мастики в баке 1 вращают сопло 27 насадки 26 до полного перекрытия его отверстия 28 острием 31 иглы 30. Двухпозиционный кран 22 переводят в положение, при котором полость бака 1 сообщается с атмосферой.

Включив в работу пистолет-распылитель 4, подают сжатый воздух в смесительный канал 33 насадки 26. Так как в насадке 26 отверстие 28 сопла 27 перекрыто иглой 30, а в пистолете-распылителе 4 канал для прохода мастики открыт, то сжатый воздух вытесняет мастику из пистолета-распылителя 4, шланга 5, щелевого фильтра 10 и заборного патрубка 2 обратно в бак 1.

Сжатый воздух, истекающий из радиальных отверстий 19 выходного патрубка 13, отбрасывает сорные включения к стенке корпуса 11, по которой они опускаются в нижнюю часть щелевого фильтра 10 и накапливаются там.

Из корпуса 11 воздух поднимается вверх и по заборному патрубку 2 поступает в бак 1 и перемешивает мастику.

Поступивший в бак 1 воздух смешивается с нагретыми парами растворителя, содержащегося в мастике, и отводится в атмосферу через кран 22 и выхлопной патрубок 24. Проходя через сетку 25 выхлопного патрубка 24, газовая струя рассеивается.

При случайном возгорании газовой струи тепло пламени отводится мелкоячеистой сеткой 25 благодаря высокой теплопроводности ее металла. Поэтому пламя не проникает через сетку 25 внутрь выхлопного патрубка 24 и бака 1.

Тем самым обеспечивается пожаробезопасность процесса продувки щелевого фильтра 10 и перемешивания мастики в баке 1.

Применением обогреваемого щелевого фильтра 10 повышается технологическая надежность и производительность нанесения вязкой мастики при пониженной температуре, уменьшаются затраты времени и энергии на ввод устройства в рабочий режим.

Предлагаемая простая по конструкции насадка 26 с запорной иглой 30 и подвижным соплом 27 пригодна к использованию на серийных пистолетах-распылителях. При этом повысится качество антикоррозионной обработки труднодоступных поверхностей машин, сократятся потери мастики за счет оперативного изменения производительности нанесения, улучшатся условия обслуживания устройства при закрытой продувке щелевого фильтра 10 и одновременном перемешивании мастики в баке 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА И НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ МАСТИКИ | 1995 |

|

RU2116142C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И НАНЕСЕНИЯ ЗАЩИТНОГО МАТЕРИАЛА | 2009 |

|

RU2420359C2 |

| Установка для нанесения защитных смазок | 1984 |

|

SU1219157A1 |

| ВОДОНАГРЕВАТЕЛЬ | 1997 |

|

RU2133914C1 |

| ДОИЛЬНЫЙ СТАКАН | 1995 |

|

RU2101935C1 |

| КОТЕЛ КОРМОВАРОЧНЫЙ | 1999 |

|

RU2156606C1 |

| ПОЛИФУНКЦИОНАЛЬНАЯ ПРИСАДКА К УГЛЕВОДОРОДНОМУ ТОПЛИВУ | 2000 |

|

RU2165958C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЗАЩИТНОЙ СМАЗКИ ПРИ НАНЕСЕНИИ | 2011 |

|

RU2460590C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В ВИБРОЦИРКУЛЯЦИОННОМ СЛОЕ | 2002 |

|

RU2215958C1 |

| Агрегат для консервации техники | 1986 |

|

SU1347990A1 |

Изобретение относится к устройствам для распыления и нанесения защитных покрытий, может быть использовано для нанесения вязкой антикоррозионной мастики на поверхности машин. В устройстве щелевой фильтр размещен в резурвуаре для теплоносителя под баком для мастики. Узел для подачи сжатого воздуха в щелевой фильтр для продувки выполнен в виде расположенного внутри фильтрующего стакана патрубка с радиальными отверстиями, направленными вверх, и установленной на пистолете-распылителе насадки с подвижным соплом. В смесительном канале насадки посредством штифта жестко закреплена игла, выполненная с оперением из пластины, по ширине равной диаметру смесительного канала насадки и острием, взаимодействующая с отверстием подвижного сопла. Отвод сжатого воздуха из бака для мастики выполнен в виде установленного на баке выхлопного патрубка, имеющего форму усеченного конуса, на большем основании которого закреплена мелкоячеистая сетка из металла с высокой теплопроводностью. На поверхности фильтрующего стакана, имеющего продольные пазы, выполнена резьбовая канавка, в которую уложена проволока круглого сечения. Данное устройство позволяет повысить производительность, безопасность и качество работы, улучшить условия обслуживания. 2 з.п.ф-лы, 5 ил.

| Навесная консервационная установка | 1991 |

|

SU1816509A1 |

| RU 95112984 A, 27.07.1997 | |||

| Установка для нагрева и распыления материалов | 1976 |

|

SU634798A1 |

| EP 0481195 A1, 22.04.1992 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2000-10-20—Публикация

1998-04-17—Подача