Изобретение относится к измерению расхода текучих сред в закрытых трубопроводах, в частности к датчикам давления для расходомеров. Более конкретно, речь идет о датчике давления для трубопроводов и систем трубопроводов, имеющих большой диаметр.

Обычно датчики давления представляют собой расходомерные диафрагмы, измерительные сопла и трубки Вентури. Последние из названных устройств представляют собой трубчатые тела, сечение которых постепенно, в направлении движения потока, уменьшается от полного размера примерно до половинного значения площади и затем снова увеличивается до полного значения. Измеряют разность давлений между точкой, лежащей вверх по движению потока и соответствующей полному сечению, и точкой, соответствующей минимальному сечению, при этом давление отбирается в нескольких точках, распределенных по периметру сечения и окруженных усредняющим коллектором.

При протекании текучей среды через такие датчики давления неизбежны потери энергии; пропускная способность датчиков ограничена, а полученные с их помощью результаты измерений далеко не всегда надежны, в особенности в случае трубопроводов большого диаметра.

Сказанное выше справедливо и в отношении известного из патента Германии N 454409 измерительного сопла, которое может быть преобразовано в трубку Вентури и которое удерживается на месте лишь благодаря зажиманию между двумя фланцами. Поперечное сечение канала на всем протяжении трубы представляет собой круг.

Из патента Германии N 1022021 известно устройство для измерения разности давлений между двумя следующими друг за другом участками канала, при этом речь идет о газах, транспортирующих твердые материалы; на первом измерительном участке постоянного сечения измеряют разность давлений, которая является функцией количества переносимого газом твердого материала; на втором, расширяющемся наподобие диффузора измерительном участке измеряют разность давлений, которую кладут в основу расчета производительности транспортирующего газа. И в этом случае любое поперечное сечение канала представляет собой круг, а измерительный участок выполнен в виде сужения.

Известен также датчик давления для расходомера, предназначенного для измерения расхода сильно загрязненных жидкостей, содержащих твердые частицы. Известный датчик давления выполнен в форме трубчатого тела с отверстиями для отбора давления в точках, которые расположены по периметру поперечного сечения трубчатого тела, имеющего последовательно расположенные участки: конус-диффузор, участок максимального диаметра и конус-конфузор (Кремлевский П. П. Расходомеры и счетчики количества. Л.: Машиностроение, 1989, с. 101). Перепад давления для расчета расхода текучей среды определяют на участке конуса-конфузора.

В этом случае повышение измеряемого перепада давления и, следовательно, повышение точности определения расхода достигается за счет увеличения максимального диаметра и связанных с этим длин участков конуса-диффузора и конуса-конфузора при сохранении угла конусности последнего. Это приводит к увеличению веса и габаритов датчика давления, а также к увеличению потерь энергии текучей среды, что является существенным недостатком датчика давления.

Задача настоящего изобретения заключается в создании такого датчика давления, который можно было бы использовать на трубопроводах и системах трубопроводов большого диаметра для достижения хорошей точности измерений за счет сокращения потерь энергии также в случае больших величин расходов.

Поставленная задача решается благодаря тому, что в датчике давления, выполненном в форме трубчатого тела со входным патрубком и, последовательно: участком-диффузором, участком с максимальным сечением, участком-конфузором и выходным патрубком, согласно изобретению в области перехода от входного патрубка к участку-диффузору, а также на выходном патрубке размещены два ряда продольных ребер, которые от внутренней поверхности датчика выступают внутрь по радиусу и определенным образом спрофилированы, при этом участок с максимальным сечением имеет отверстия для отбора максимального давления.

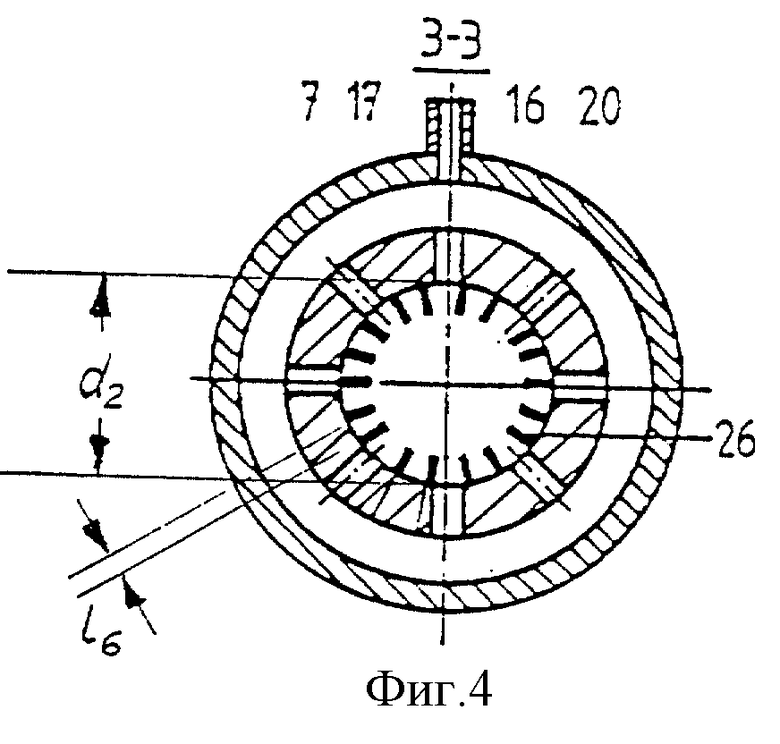

Изобретение детально поясняется чертежами, на которых представлены:

фиг. 1 - датчик давления, вид сбоку, с половинным разрезом;

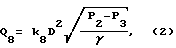

фиг. 2 - разрез по линии 1-1 на фиг. 1;

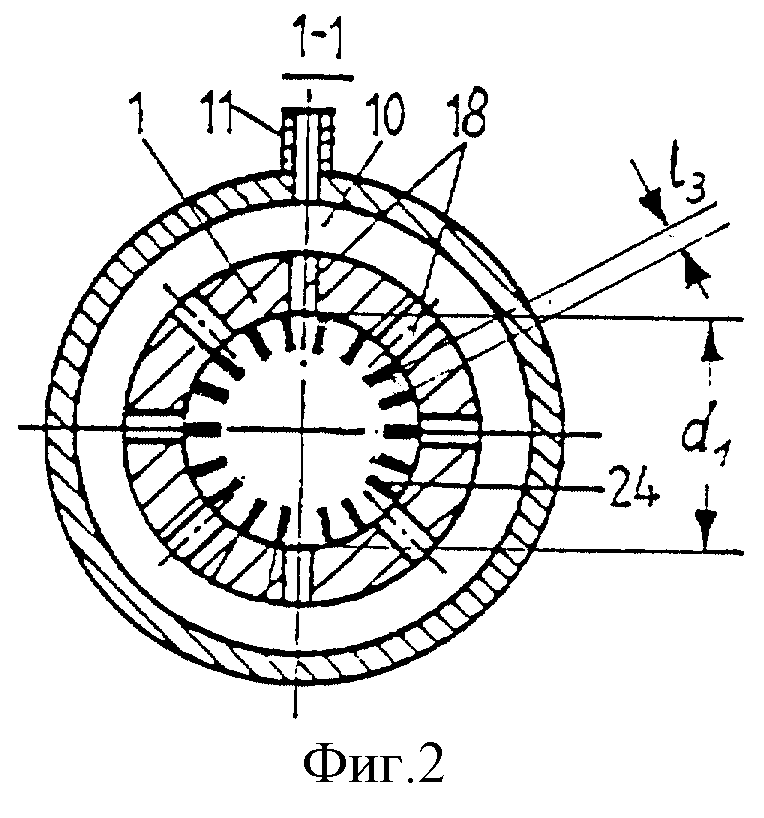

фиг. 3 - разрез по линии 2-2 на фиг. 2;

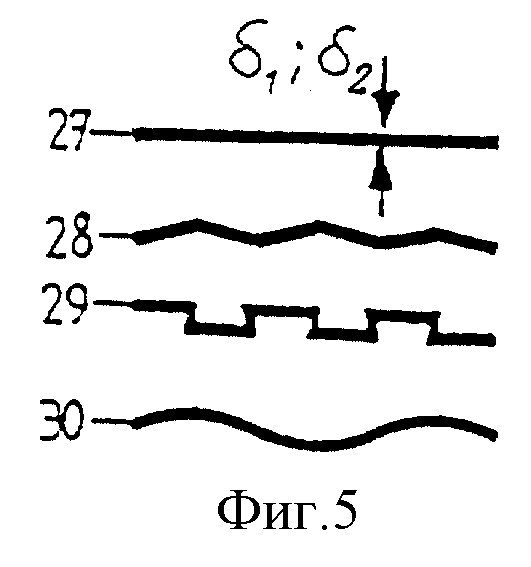

фиг. 4 - разрез по линии 3-3 на фиг. 3;

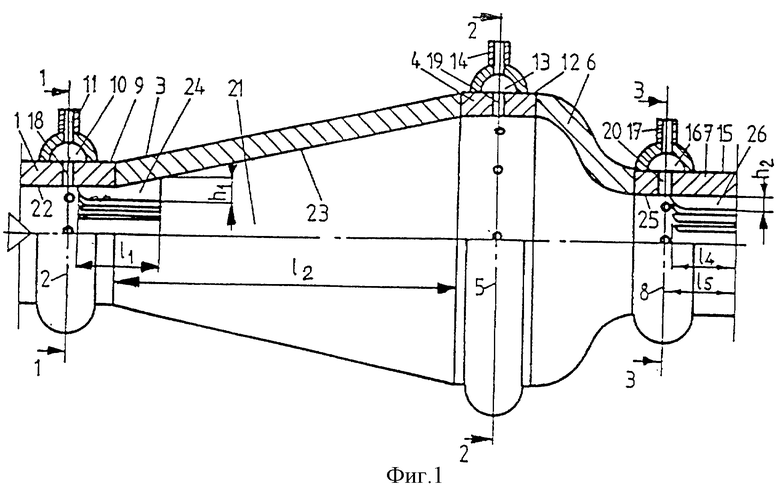

фиг. 5 - различные формы ребра (в продольном направлении).

Варианты осуществления изобретения

Датчик давления, через который слева направо протекает текучая среда, выполнен в форме трубчатого тела, состоящего из входного патрубка 1, присоединенного к подводящему трубопроводу; за патрубком расположены участок-диффузор 3, участок 4 с максимальным поперечным сечением, участок-конфузор 6 и выходной патрубок 7. Поперечное сечение измерительного канала 21 изменяется постепенно, предпочтительно без резких изгибов и, по крайней мере, при обеспечении плавного течения.

Отверстия 18 для отбора давления располагаются в плоскости поперечного сечения 2 и распределены по периметру сечения; с внешней стороны 9 отверстия сообщаются с усредняющим коллектором, который снабжен штуцером 11 для отбора давления (P1), равного давлению в сечении 2.

Аналогично, на участке 4 с максимальным сечением отверстия 14 отбора давления располагаются в плоскости 5 и с внешней стороны 12 окружены усредняющим коллектором 13; в отверстиях создается максимальное давление (P2), равное давлению в штуцере 14. На выходном патрубке 7 по периметру в плоскости сечения 8 размещены отверстия 20 для отбора давления (P3), которые окружены усредняющим коллектором 16 со штуцером 17.

В измерительном канале 21 от внутренней поверхности трубчатого тела выступают продольные ребра, при этом первый ряд ребер 24 распределен по периметру в области перехода от входного патрубка 1 к началу участка-диффузора 3 по течению потока от отверстий 18 для отбора давления; второй ряд ребер 26 расположен на выходном патрубке 7 по течению потока от отверстий 20 для отбора давлений. Ребра 24 в своей передней части отходят от внутренней поверхности 22 входного патрубка 2, а в задней части - от внутренней поверхности 23 участка-диффузора 3.

На (фиг. 1-4) ребра являются плоскими и идущими в продольном направлении, то есть они располагаются в диаметральных плоскостях. Внутренний край ребер параллелен оси трубчатого тела, так что своей максимальной высоты (h1) они достигают на заднем крае.

Возможен и вариант выполнения ребер 24, 26 с наклоном к направлению потока; то есть с плоскостями поперечного сечения они образуют некоторый угол, отличный от 90o. Ребра могут равномерно распределяться по периметру, как показано на (фиг. 1-4); впрочем, не исключено и неравномерное распределение их.

Ребра чаще всего прямолинейны, как показано на (фиг. 1-4) и на (фиг. 5). Вместе с тем, на своем протяжении ребра могут быть зубчатыми, как на позиции 28, иметь периодический прерывистый характер, как на позиции 29, или быть волнообразными, как на позиции 30.

Вариант выполнения согласно (фиг. 1-4) изображает ребра 24 первого ряда и ребра 26 второго ряда расположенными на совпадающих участках периметра; вместе с тем, ребра могут располагаться по периметру со смещением относительно друг друга. Число ребер в рядах может быть одинаковым или различным.

Передний край ребер 24 первого ряда расположен предпочтительно в направлении течения потока позади (то есть ниже по течению) отверстий 18 для отбора давления на входном патрубке 1, где создается давление (P1), а передний край ребер 26 второго ряда расположен предпочтительно в направлении течения потока позади отверстий 20 для отбора давления (P3) на выходном патрубке. Места размещения ребер и соседних с ним отверстий для отбора давления, лежащих выше по течению, могут совпадать или быть смещенными друг относительно друга, как показано на (фиг. 2-4).

Размеры ребер 24 первого ряда удовлетворяют следующим условиям:

h1/d1 ≤ 0,5; l1/l2 ≤ 1,0; l3/δ1≤ 1,0,

где h1 - максимальная высота ребер;

d1 - внутренний диаметр входного патрубка;

l1 - длина ребер;

l2 - длина участка-диффузора;

δ1 - толщина стенки ребер;

l3 - расстояние между обращенными друг к другу поверхностями смежных ребер при их равномерном распределении при обходе по периметру, измеренное в точках основания на внутренней поверхности входного патрубка.

Это означает, что

где n1 - число ребер первого ряда. В свою очередь, размер ребер 26 второго ряда удовлетворяет следующим условиям:

h2/d2 ≤ 0,5; l4/l5 ≤ 1,0; l6/δ2≥ 1,0,

где h2 - высота ребер;

d2 - внутренний диаметр выходного патрубка;

l4 - длина ребер;

l5 - расстояние между задним краем выходного патрубка и плоскостью 8 с отверстиями 20 для отбора давления;

δ2 - толщина стенки ребер;

l6 - расстояние между обращенными друг к другу поверхностями смежных ребер при их равномерном распределении при обходе по периметру, измеренное в точках основания на внутренней поверхности выходного патрубка.

Это приводит к выражению:

где n2 - число ребер второго ряда.

Принцип действия описанного датчика давления следующий. Текучая среда проходит через входной патрубок, где регистрируется давление (P1), участок-диффузор 3, участок 4 с максимальным сечением, где регистрируется давление (P2), конфузор 6 и выходной патрубок 7, в плоскости сечения 8 которого регистрируется давление (P3).

В месте нахождения ребер первого ряда начинается действие диффузора, следствием чего является возникновение положительного градиента давления в направлении потока, в то время как между стенками ребер преобладает постоянный перепад давления, благодаря чему в каждом из каналов, образованных внутренней поверхностью 23 диффузора 3 и смежными ребрами 24, возникают вихревые потоки с созданием разряжения внутри них. Эти вихревые потоки снижают сопротивление, которое жидкость испытывает вдоль внутренних поверхностей 22 и 23, и обуславливают ускорение в плоскости сечения 2. В результате скорость проходящей текучей среды в сечении 2 становится больше, а давление - меньше, чем в подающем трубопроводе, а в отверстиях 18 для отбора давления и, следовательно, в ускоряющем коллекторе 10 и патрубке 11 создается минимальное давление (P1).

Течение достигает в максимальном сечении 5 своей минимальной скорости, и, таким образом, в штуцере 14, через отверстие 19 отбора давления и усредняющий коллектор 13, создается максимальное давление (P2). Вслед за этим поток снова ускоряется на сужающемся участке-конфузоре 6 и попадает в выходной патрубок 7 с сечением 8. В этом месте на внешнюю область потока воздействует второй ряд продольных ребер 26, что приводит к появлению вихревых потоков с разрежением, в то время как между обращенными друг к другу стенками смежных ребер 26 создаются условия для безотрывного потока, а на границе суженного сечения выполнены условия для отрыва потока. В результате уменьшается сопротивление потоку при движении вдоль внутренней поверхности 25 выходного патрубка, и текучая среда ускоряется в сечении 8. Через отверстие 20 отбора давления и усредняющий коллектор 16 в штуцере 17 устанавливается минимальное давление (P3).

К штуцерам для отбора давления 11, 14, 17 присоединены соответствующие измерительные приборы, в частности дифференциальные манометры; на основании измеренного перепада давлений можно рассчитать расход по следующей формуле (единица измерения - объем в единицу времени):

Q = Q = Q8, (3)

где D - диаметр трубопровода, в котором измеряется расход Q;

P1 - давление в сечении 2;

P2 - давление в сечении 5;

P3 - давление в сечении 8;

k2, k8 - поправочные коэффициенты, учитывающие неравномерность распределения скоростей, потери вследствие трения и соотношение между площадями сечений 2, 5 и 8.

Описанный датчик давления для расходомеров позволяет существенно снизить (особенно в случае трубопроводов большого диаметра) суммарные потери давления, повысить пропускную способность и точность измерений.

Промышленная применимость

Предлагаемый датчик давления может найти применение в напорных газогидравлических системах различного назначения с условным диаметром трубопроводов от 10 до 2500 мм для измерения расхода одно- и многофазных текучих сред, содержащих включения различного физико-механического или химического состава. Особенно перспективным использование датчика представляется в трубопроводах среднего и большого диаметра (250-2500 мм), а также в трубопроводах с повышенным гидроабразивным или кавитационным коррозионно-эрозионным износом. Среди возможных областей использования датчиков можно назвать следующие:

- водоснабжение и водоотведение населенных мест и промышленных предприятий;

- газовая и нефтяная промышленность;

- теплогазоснабжение и вентиляция населенных мест и промышленных предприятий;

- химическая и нефтехимическая промышленность;

- разработка месторождений полезных ископаемых гидравлическим способом;

- гидротранспорт хвостов обогатительных фабрик;

- системы транспортировки и распределения жидкого и газообразного топлива в энергетике;

- системы гидротранспорта строительных растворов и смесей;

- оросительные системы в сельском хозяйстве (гидромелиорация);

- технологические газогидравлические системы пищевой промышленности,

- например, в виноделии при перекачке деликатесных вин.

Изобретение предназначено для использования на трубопроводах большого диаметра при измерении расхода среды, содержащей абразивные включения. Датчик в форме трубчатого тела имеет входной патрубок, участок-диффузор, участок с максимальным сечением, участок-конфузор и выходной патрубок. В области перехода от входного патрубка к диффузору размещен первый ряд продольных ребер, а в выходном патрубке - второй ряд продольных ребер. Конфигурация ребер может быть прямолинейной или волнообразной. Ребра имеют заданные размеры и расположены в диаметральных плоскостях. Изобретение обеспечивает высокую точность измерения за счет снижения суммарных потерь давления в потоке. 7 з.п. ф-лы, 5 ил.

h1/d1 ≤ 0,5,

l1/l2 ≤ 1,0,

l3/δ1≥ 1,0,

где h1 - максимальная высота ребер первого ряда;

d1 - внутренний диаметр входного патрубка;

l1 - длина ребер;

l2 - длина участка-диффузора;

l3 - расстояние между обращенными друг к другу поверхностями соседних ребер первого ряда при их равномерном распределении по периметру;

δ1 - толщина стенки ребер.

h2/d2 ≤ 0,5,

l4/l5 ≤ 1,0,

l6/δ2≥ 1,0,

где h2 - высота ребер;

d2 - внутренний диаметр выходного патрубка;

l4 - длина ребер;

l5 - расстояние между задним краем выходного патрубка и его плоскостью (8) с отверстиями для отбора давления;

l6 - расстояние между обращенными друг к другу поверхностями ребер второго ряда при равномерном их распределении по периметру;

δ2 - толщина стенки ребер.

| Кремлевский П.П | |||

| Расходомеры и счетчики количества | |||

| - Л.: Машиностроение, 1989, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| US 3686946 A, 29.08.1972 | |||

| Турбинно-тангенциальный расходомер | 1981 |

|

SU1015251A1 |

Авторы

Даты

2000-10-20—Публикация

1997-11-17—Подача