Изобретение относится к технологии изготовления ударно-волновой трубки (УВТ), в частности к способам контроля качества трубки в процессе ее изготовления, и может быть использовано для контроля любых многокомпонентных систем, отличающихся по плотности.

УВТ представляет собой полиэтиленовую трубку с нанесенным на внутреннюю поверхность взрывчатым веществом (ВВ).

Технологический процесс изготовления УВТ состоит в следующем.

Поступающий из экструдера расплавленный полиэтилен формируется в трубку, в которую подается ВВ или "продукт", представляющий собой гомогенизированную механическую смесь ВВ с добавками, распыляемый на внутреннюю поверхность.

Полученная таким образом УВТ может иметь следующие особенности и дефекты:

вариации линейной плотности, количества нанесенного продукта на один погонный метр трубки, обусловленные его качеством, а также неравномерностью его подачи и распыления,

вариации диаметра УВТ, особенно внутреннего, что связано с температурным режимом получения трубки,

вариации геометрических параметров (эллиптичность внешней и внутренней поверхности слоев, смещение внутреннего отверстия относительно центра до 0,4 мм),

для двухслойных трубок возможны разнородность материалов слоев и воздушные прослойки между слоями.

Контроль за навеской в технологическом процессе изготовления УВТ является важным, так как от качества УВТ зависят стоимость и безопасность взрывных работ. Кроме того, повышение качества делает более конкурентоспособной отечественную УВТ.

Существующий ручной выборочный контроль после изготовления оставляет вероятность пропуска брака со всеми вытекающими последствиями.

В технике контроля качества изделий, в которых определяющим является постоянство определенного значения плотности, возможно просвечивание изделия электромагнитным излучением и определение плотности по соответствующей величине прошедшего излучения.

Ударно-волновая трубка является полупроницаемым объектом, поэтому в качестве электромагнитного излучения возможно использование света.

Задача, решаемая изобретением, - создание способа непрерывного контроля параметров УВТ в процессе ее изготовления, использующего электромагнитное излучение, в частности световое излучение, с последующим автоматическим управлением всем процессом изготовления.

В основу разработки положены эксперименты по изучению зависимости прохождения света через сформированную трубку от количества нанесенного продукта.

Измерение прошедшего через УВТ света производилось с использованием фотодиодных линеек.

Типичные графики пропускания в поперечном сечении представлены на фиг. 1.

Центральный пик несет информацию о значении линейной плотности нанесенного слоя. Уровни локальных максимумов устойчивы при постоянной плотности и легко могут быть оценены. По ширине сигнала можно судить о диаметре трубки.

Получены зависимости логарифма пропускания от плотности, которые хорошо описываются линейной функцией и подтверждают, что ослабление интенсивности в полупрозрачной среде пропорционально экспоненте пути луча света в этой среде, а навеска прямо пропорциональна толщине слоя продукта.

Поставленная задача решена использованием способа, при котором производят просвечивание сформированной трубки с нанесенным на внутреннюю поверхность ВВ в процессе ее движения электромагнитным, в частности световым, излучением и о качестве судят по параметрам прошедшего сигнала, при этом просвечивание и контроль осуществляют в плоскости, перпендикулярной оси трубки, в двух взаимно перпендикулярных направлениях, производя в каждом из направлений построчное сканирование прошедшего через УВТ света фотодиодной линейкой (ФДЛ) с числом элементов, обеспечивающим необходимую точность измерения внешнего диаметра трубки, с частотой, равной отношению скорости движения трубки к минимальному размеру дефекта, сигнал с ФДЛ преобразуется в цифровую форму, причем частоту преобразования выбирают равной удвоенному произведению частоты сканирования на число элементов ФДЛ, обработку цифровой информации распределяют между сигнальным процессором и управляющей ЭВМ, при этом сигнальный процессор вычисляет внешний диаметр и мгновенную величину плотности нанесенного слоя взрывчатого вещества в соответствии с функциональной зависимостью, установленной экспериментально и введенной в базовую программу, а управляющая ЭВМ осуществляет визуализацию данных, архивирование и управление технологическим оборудованием.

Выбранная частота сканирования определяется тем, что при соотношении, меньшем указанного, могут быть пропущены крупные дефекты, увеличение же частоты сканирования относительно указанного нецелесообразно.

Оценка функциональной зависимости плотности слоя ВВ от пропускания света проводилась в предположении линейной зависимости величины плотности от логарифма пропускания. При этом предполагалось, что имеют место ошибки измерения как при регистрации пропускания, так и при измерении плотности. Для оценки наклона прямой был использован метод максимального правдоподобия для случая, когда отношение σ

Уравнение, по которому производилось оценивание:

α

где α1 - оценка наклона прямой, ξi, ηi - измерения.

Таким образом, система контроля построена на основе измерения фотодиодными линейками проходящего через УВТ света с последующей обработкой оцифрованного сигнала, заключающейся в оценивании плотности нанесенного слоя ВВ и внешнего диаметра УВТ в технологическом процессе ее изготовления.

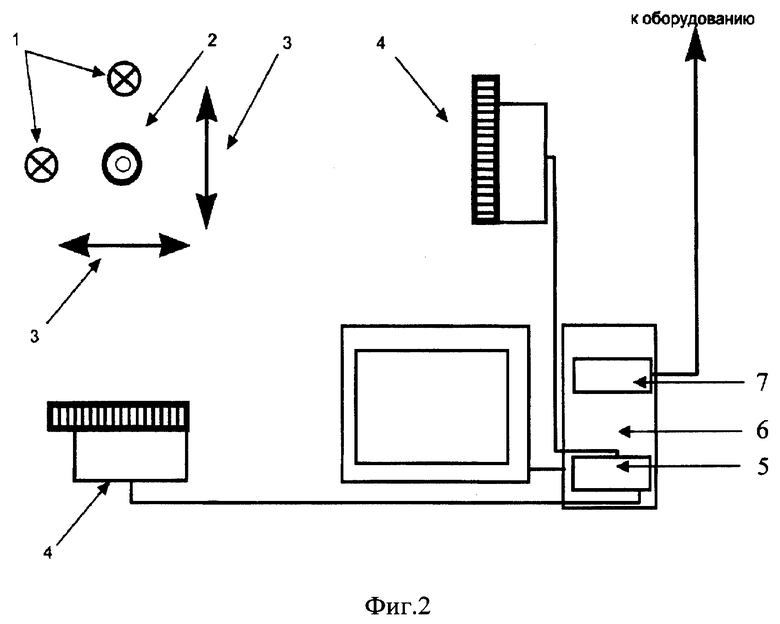

Функциональная схема контроля качества УВТ приведена на фиг. 2,

где:

1 - осветители, 2 - ударно-волновая трубка (УВТ), 3 - объективы, 4 - фотодиодные линейки, 5 - плата сбора и обработки данных; 6 - управляющая ЭВМ типа IBM PC, 7 - плата управления технологическим оборудованием.

Работа системы.

Световые пучки от источников 1, пройдя через УВТ 2 и объективы 3, попадают на ФДЛ 4, сигналы с которых идут на плату сбора и обработки информации 5, управление системой и вывод информации на экран осуществляется управляющей ЭВМ 6.

В конкретном реализованном случае контроль осуществлялся следующим образом.

Устройство контроля размещалось после зоны охлаждения УВТ.

Материалом трубки был полиэтилен марки 107-01 к, продукт, напыляемый на внутреннюю поверхность трубки, октоген - 93% и алюминиевая пудра ПАП-1 - 7% (введена для получения большей контрастности), внешний диаметр трубки примерно 3 мм, диапазон измерения навески 0-40 мг/м, номинальное значение навески 20 мг/м.

Требования к системе контроля:

- Плотность измерения навески не более 20%

- Разрешающая способность по длине не более 1 мм (максимально допустимый размер пробки)

- Поперечные колебания УВТ не более 0,5 мм

- Вывод усредненной информации о линейной плотности продукта и диаметре в файл и на экран

- Продолжительность непрерывной работы не менее 120 часов (круглосуточная работа)

- Эксплуатация во взрывоопасной среде

В качестве источников света взяты лампы накаливания 6,3 V х 0,3 А с матовым рассеивателем, которые располагали в плоскости, перпендикулярной оси трубки, на равных расстояниях от нее таким образом, чтобы направления световых пучков были взаимно перпендикулярны и пересекались в центре трубки.

Фотодиодные линейки (линейка ЛАРС 007, 64 элемента, шаг 400 мкм, площадь элемента 370х370 мкм) размещали на выходе из УВТ световых пучков после объективов.

Платой сбора и обработки данных служила плата ADSP-X, содержащая 12-разрядный АЦП с временем преобразования 0,8 мкс и номинальной тактовой частотой процессора 20 МГц, что позволило построить двухканальное устройство считывания (по каждому каналу обеспечена обработка 2500 сечений в секунду) для повышения оценки навески с сохранением разрешения по длине УВТ с архивацией средних значений навески и диаметра УВТ в файл.

Управляющая ЭВМ типа IBM PC.

Скорость движения трубки составляет 50-200 м/мин.

Частота сканирования по одному каналу - 2500 строк/с.

Частота преобразования - 320 кГц.

В режиме настройки на экране отображаются строка текущего состояния с параметрами УВТ, один или два текущих профиля УВТ, временной график значения плотности, ее текущего среднего и дисперсии. Также на экране находится меню пользователя, используемое для настройки параметров алгоритма. Таким образом, можно осуществлять визуальный контроль плотности продукта с низким разрешением по времени (порядка 130 измерений в секунду).

В рабочем режиме на экран выводятся текущее среднее значение навески, средняя дисперсия и средний диаметр УВТ. Кроме того, ведется архивирование обнаруженных дефектов в файл.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИНИЦИИРУЮЩЕЕ | 2001 |

|

RU2213930C2 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ МНОГОКОМПОНЕНТНЫХ ШНУРООБРАЗНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123684C1 |

| ПИРОТЕХНИЧЕСКОЕ РЕЛЕ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1999 |

|

RU2154795C1 |

| ПРОМЕЖУТОЧНЫЙ ДЕТОНАТОР ДЛЯ СКВАЖИННЫХ ЗАРЯДОВ (ВАРИАНТЫ) | 2018 |

|

RU2698371C1 |

| ИЗМЕРИТЕЛЬ ДЫМНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1992 |

|

RU2044306C1 |

| Способ измерения расстояния между отражающими поверхностями объекта | 1989 |

|

SU1793215A1 |

| ДЕТОНАТОР БЕЗ ПЕРВИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2156945C1 |

| ПРОМЕЖУТОЧНЫЙ ДЕТОНАТОР | 2019 |

|

RU2706994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 1999 |

|

RU2167844C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ СРАБАТЫВАНИЯ БЕЗЫНИЦИАТОРНОГО КАПСЮЛЯ-ДЕТОНАТОРА (ВАРИАНТЫ) | 2006 |

|

RU2328748C2 |

Изобретение относится к технологии изготовления ударно-волновой трубки (УВТ), в частности к способам контроля качества УВТ в процессе ее изготовления. Сущность: в способе оптического контроля ударно-волновой трубки осуществляют просвечивание сформированной трубки с нанесенным на ее внутреннюю поверхность взрывчатым веществом в плоскости, перпендикулярной оси трубки, в двух взаимно перпендикулярных направлениях, производя в каждом из направлений построчное сканирование прошедшего через УВТ света фотодиодной линейкой (ФДЛ) с числом элементов, обеспечивающим необходимую точность измерения внешнего диаметра трубки, с частотой, равной отношению скорости движения трубки к минимальному размеру дефекта, сигнал с ФДЛ преобразуется в цифровую форму, причем частоту преобразования выбирают равной удвоенному произведению частоты сканирования на число элементов ФДЛ, обработку цифровой информации распределяют между сигнальным процессором и управляющей ЭВМ, при этом сигнальный процессор вычисляет диаметр и мгновенную величину плотности нанесенного слоя в соответствии с функциональной зависимостью, установленной экспериментально и введенной в базовую программу, а управляющая ЭВМ осуществляет визуализацию данных, архивирование и управление технологическим оборудованием. Технический результат - значительное уменьшение вероятности пропуска брака. 2 ил.

Способ контроля ударно-волновой трубки с нанесенным на внутреннюю поверхность взрывчатым веществом в процессе ее движения путем облучения электромагнитным излучением в частности световым потоком, в плоскости, перпендикулярной оси трубки и в двух взаимно перпендикулярных направлениях и построчного сканирования в каждом из направлений прошедшего через трубку светового излучения фотодиодной линейкой, с числом элементов, обеспечивающим необходимую точность измерения внешнего диаметра трубки, с частотой, равной отношению скорости движущейся трубки на минимальный размер дефекта, сигнал с фотодиодной линейки преобразуют в цифровую форму, причем частоту преобразования выбирают равной удвоенному произведению частоты сканирования на число элементов фотодиодной линейки, обработку цифровой информации распределяют между сигнальным процессором и управляющей ЭВМ, при этом сигнальный процессор вычисляет внешний диаметр трубки и плотность нанесенного слоя взрывчатого вещества в соответствии с функциональной зависимостью величины плотности от логарифма пропускания, установленной экспериментально и введенной в базовую программу, а управляющая ЭВМ осуществляет визуализацию данных, архивирование и управление технологическим процессом.

| Устройство для измерения плотности | 1988 |

|

SU1547510A1 |

| Устройство для измерения плотности или толщины движущихся материалов | 1975 |

|

SU629448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАРНО-ВОЛНОВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089530C1 |

| УКУПОРОЧНОЕ СРЕДСТВО С ПЕРЕХОДНИКОМ | 2012 |

|

RU2594549C2 |

| US 4260883 A, 07.04.1981. | |||

Авторы

Даты

2000-11-10—Публикация

1998-11-19—Подача