Изобретение относится к радиотехнике и может быть использовано в конструкциях антенных рефлекторов.

Известен способ получения отражающей поверхности антенного рефлектора двойной кривизны, включающей установку заготовки антенного рефлектора на поворотном столе станка и получение отражающей поверхности рефлектора путем перемещения режущего инструмента по расчетной траектории, близкой к теоретической кривой, например, параболической, определяющей профиль рефлектора (патент РФ N 2067340, H 01 Q 1/36, 1996).

Недостатками способа применительно к современным антенным рефлекторам двойной кривизны, изготавливаемым из полимерных композиционных материалов (ПКМ) с целью минимизации массы и улучшения стойкости к внешним воздействиям, являются:

- ограниченная возможность применения, вследствие необходимости нанесения на отражающую поверхность отформованного рефлектора специального слоя определенной толщины, используемого в качестве припуска под механическую обработку, в связи с недопустимостью нарушения целостности армирующих волокон ПКМ при механической обработке, а также необходимости совмещения продольной теоретической оси рефлектора, перед обработкой отражающей поверхности, с осью поворотного стола станка с целью уменьшения разнотолщинности специального слоя, используемого в качестве припуска, после механической обработки и, как следствие, минимизации его массы,

- не предусмотрена возможность получения поверхности раскрыва рефлектора и 4-х отверстий в раскрыве, заданных с высокой точностью их расположения относительно продольной теоретической оси рефлектора.

Задачей настоящего изобретения является существенное (в 2-3 раза) повышение точности механической обработки рефлекторов после их формования, в особенности остронаправленных антенн, для установки которых относительно баз космического аппарата требуется высокая точность отклонения от перпендикулярности торцевой поверхности раскрыва и координат четырех отверстий на ней относительно теоретической оси рефлектора.

Поставленная задача выполняется тем, что в способе обработки антенного рефлектора двойной кривизны, включающем установку антенного рефлектора на стол станка и его механическую обработку с учетом отклонений реальной отражающей поверхности антенного рефлектора от теоретической, теоретическую ось антенного рефлектора совмещают с осью обработки станка путем смещения антенного рефлектора относительно оси обработки станка на величины, определенные по результатам контроля отклонений реальной отражающей поверхности антенного рефлектора от теоретической в двух диаметрально расположенных точках по оси X и по оси системы координат каждого из двух поперечных и параллельных между собой сечений антенного рефлектора, разнесенных на не менее 1/3 его высоты.

Совмещение теоретической оси антенного рефлектора с осью обработки станка путем смещения антенного рефлектора относительно оси обработки станка на величины, определенные по результатам контроля отклонений реальной отражающей поверхности антенного рефлектора от теоретической в двух диаметрально расположенных точках по оси X и по оси системы координат каждого из двух поперечных и параллельных между собой сечений антенного рефлектора, разнесенных на не менее 1/3 его высоты, исключает несовпадение теоретической оси рефлектора с осью обработки станка, что обеспечивает существенное (до 2-3 раз) повышение точности отклонения от перпендикулярности торцевой поверхности раскрыва и координат четырех отверстий на ней относительно теоретической оси рефлектора.

Изобретение поясняется чертежами, где:

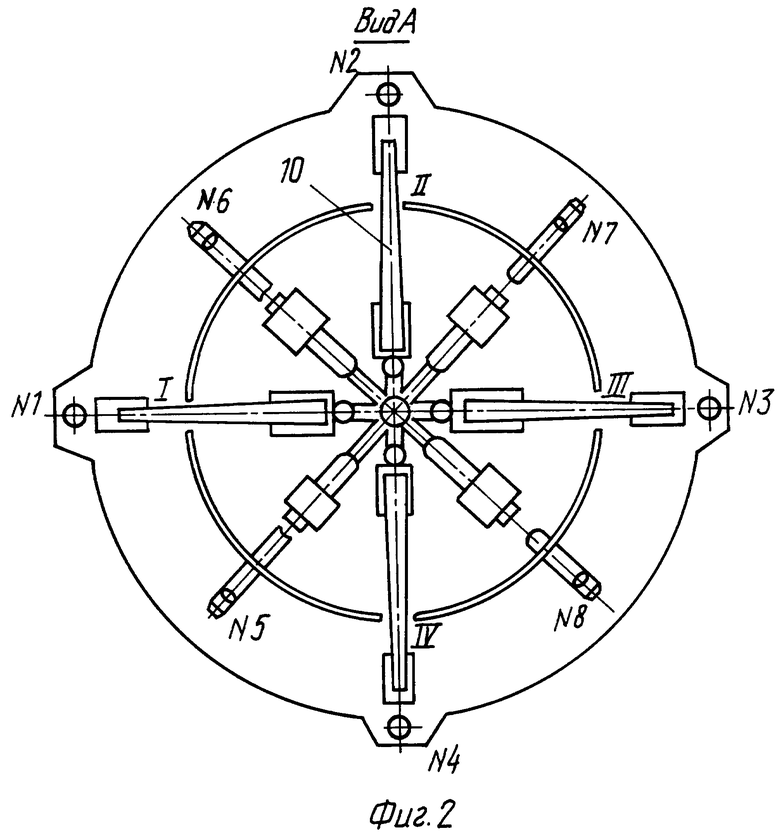

на фиг. 1 изображен рефлектор, установленный в приспособление для механической обработки,

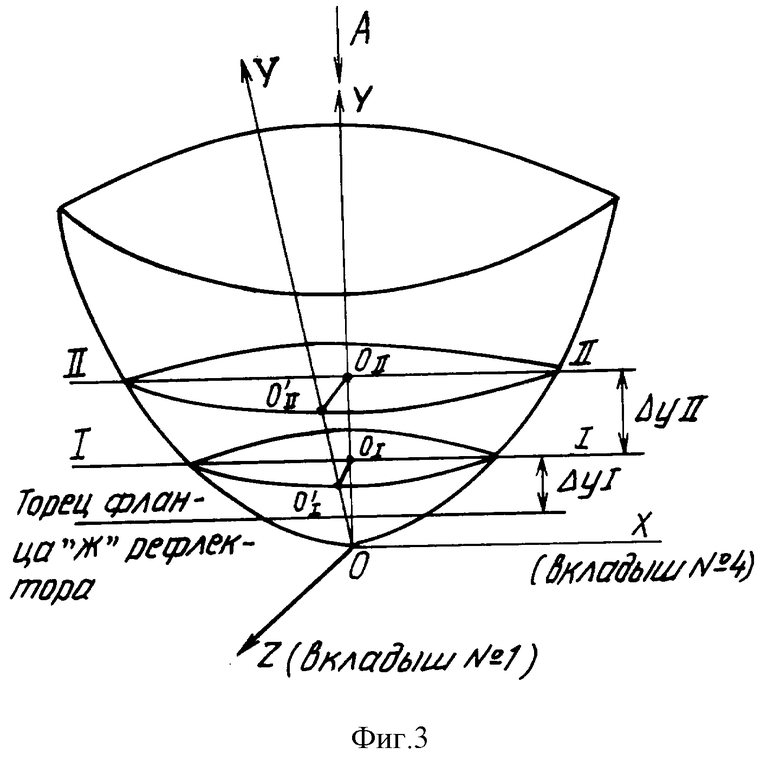

на фиг. 2 изображен вид А фиг. 1,

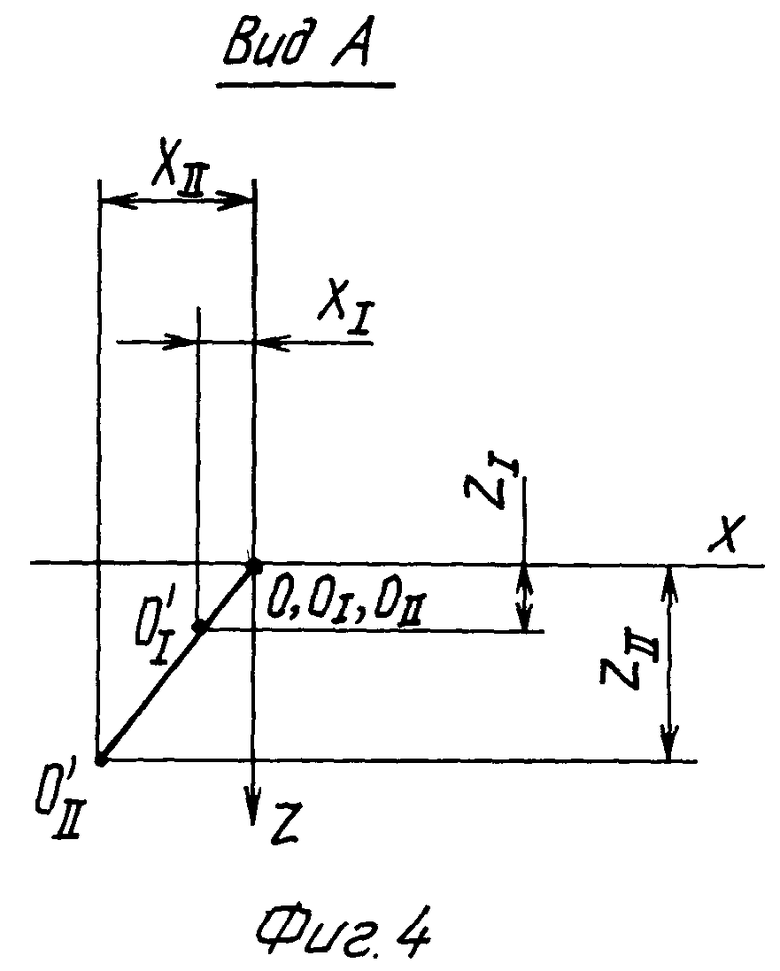

на фиг. 3 приведена схема совмещения теоретической оси рефлектора с осью поворотного стола,

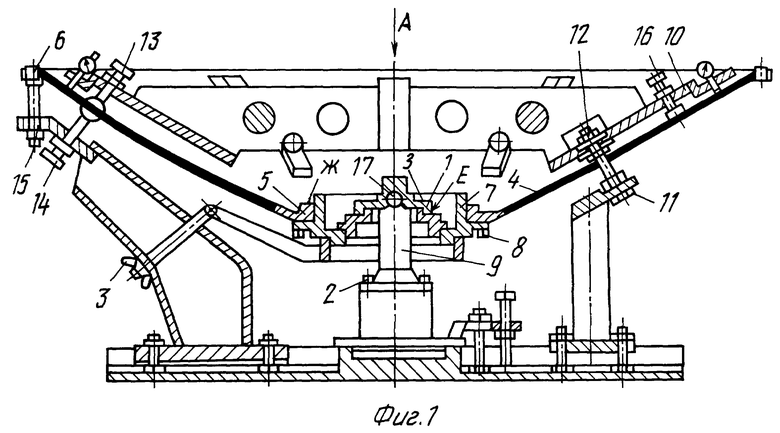

на фиг. 4 изображен вид А фиг. 3.

Способ осуществляют следующим образом.

1. Устанавливают приспособление сверлильно-фрезерное (фиг. 1) на планшайбу поворотного стола станка КРС 2Е 470, совмещая центры, и закрепляют.

2. Настраивают в нулевое положение центр вертикального шпинделя относительно центра поворотного стола с помощью отсчетного устройства станка.

3. Выверяют торцевое и радиальное биения центра 1 устройства качения приспособления в системе координат OXYZ станка (фиг. 1, 3). радиальное биение регулируют болтами 2 по пазам, торцевое - винтами 3.

4. Устанавливают отформованный из композиционных материалов рефлектора 4 с металлическими фланцем 5 и четырьмя диаметрально расположенными цилиндрическими вкладышами 6, базируя его фланец 5 по центральному кольцу 7 стола станка, и закрепляют болтами 8.

5. Устанавливают шпиндель станка в точку OI сечения I-I, перемещая шпиндель по вертикали от торца "Ж" фланца 5 рефлектора (фиг. 1) на расчетную величину ΔYI (фиг. 2, 3).

6. Совмещают теоретическую ось Y рефлектора в сечении I-I с осью обработки станка в следующей последовательности:

а) настраивают индикатор по внутренней поверхности рефлектора в направлении оси X в "O" с натягом,

б) ослабляют болты 2 и сдвигают стойку 9 (фиг. 1) на величину xI (фиг. 4), взятую с противоположным знаком относительно определенной при контроле отклонений реальной отражающей поверхности от теоретической, предусмотренным перед механической обработкой рефлектора, при этом отсчет перемещения осуществляют по индикатору,

в) затягивают болты 2 и проверяют точность совмещения осей Y и y, определяя биение двух диаметрально расположенных точек на внутренней поверхности рефлектора по оси X сечения I-I относительно точки OI, которое не должно превышать установленного значения,

г) повторяют позиции а, б, в для совмещения осей Y и y в направлении оси Z.

7. Устанавливают шпиндель в точку OII сечения II-II, перемещая его по вертикали от сечения I-I на расчетную величину ΔYII, составляющую не менее 1/3 высоты рефлектора (фиг. 3).

8. Рассчитывают величины смещений в сечении II-II с учетом знаков системы координат:

Δ X = XII - XI

Δ Z = ZII - ZI,

где величины XII и ZII определены аналогично XI и ZI.

9. Совмещают ось Y рефлектора в сечении II-II с осью обработки станка в следующей последовательности:

а) настраивают индикатор по внутренней поверхности рефлектора в направлении оси X в "О" с натягом,

б) ослабляют винты 3 и поворачивают рефлектор в вертикальной плоскости на шаровой опоре 17 на величину смещения Δ x, взятую с противоположным знаком относительно расчетной по значениям xI и xII, при этом отсчет перемещения осуществляют по индикатору,

в) поджимают винты 3 и проверяют точность совмещения осей Y и y, определяя биение двух диаметрально расположенных точек на внутренней поверхности рефлектора по оси X в сечении II-II относительно точки OII, которое не должно превышать установленного значения,

г) повторяют позиции а, б, в для совмещения осей Y и y в направлении оси Z.

10. Проверяют допустимое торцевое биение в горизонтальной плоскости четырех цилиндрических вкладышей 6 (NN 1-4), расположение которых показано на фиг. 1, 2.

11. Устанавливают крестовину 10 через пазы ее ребер N 5, 6 на четыре винта 11 и закрепляют гайками 12 (фиг. 1, 2), при этом винты 11 устанавливают через штатные монтажные отверстия рефлектора.

12. Устанавливают два индикатора на кронштейны основных ребер N I, II, III, IV крестовины, расположенных напротив двух цилиндрических вкладышей 6 N 1, 3, и настраивают индикаторы в "О" с натягом по внутренней поверхности рефлектора.

13. Подводят и поджимают регулируемую опору 13 (фиг. 1) к внутренней поверхности рефлектора, при этом колебание стрелки индикатора не допускается.

14. Подводят и прижимают регулируемую опору 14 к наружной поверхности рефлектора, при этом колебание стрелки индикатора не допускается.

15. Поводят и поджимают регулируемую опору 15 к наружной поверхности цилиндрического вкладыша 6, при этом колебание стрелки индикатора не допускается.

16. Повторяют переходы 13, 14, 15 для подводимых опор у вкладыша N 3.

17. Повторяют переходы 12, 13, 14, 15 для подводимых опор у вкладышей N 2, 4.

18. Устанавливают индикатор на кронштейн промежуточного ребра N 5 крестовины 10 и настраивают индикатор в О с натягом по внутренней поверхности рефлектора.

19. Подводят и поджимают регулируемую опору 16 к внутренней поверхности рефлектора, при этом колебание стрелки индикатора не допускается.

20. Повторяют переходы 18, 19 для подводимых опор на остальных трех ребрах N 6, 7, 8.

21. Фрезеруют поверхности каждого из четырех цилиндрических вкладышей N 1-4 и торец рефлектора по всему периметру, выдерживая заданный размер от поверхности Ж фланца 5 рефлектора.

22. Сверлят и растачивают гладкие отверстия в цилиндрических вкладышах по заданным линейно-угловым размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕФЛЕКТОР И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ | 2000 |

|

RU2192694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ФОРМОВАНИЯ ВЫСОКОТОЧНЫХ КОМПОЗИТНЫХ ОБОЛОЧЕК | 2000 |

|

RU2177410C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 1999 |

|

RU2168820C1 |

| РЕФЛЕКТОР | 1998 |

|

RU2148880C1 |

| АНТЕННА С КОНИЧЕСКИМ СКАНИРОВАНИЕМ ДИАГРАММЫ НАПРАВЛЕННОСТИ (ВАРИАНТЫ) | 2003 |

|

RU2236727C1 |

| СПОСОБ ЮСТИРОВКИ АНТЕННЫ | 2002 |

|

RU2231803C2 |

| МНОГОЛУЧЕВАЯ ОДНОЗЕРКАЛЬНАЯ АНТЕННА ДЛЯ ПРИЕМА СИГНАЛОВ СО СПУТНИКОВ, НАХОДЯЩИХСЯ НА КРАЮ ВИДИМОГО СЕКТОРА ГСО | 2011 |

|

RU2446523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОГО РЕФЛЕКТОРА | 2007 |

|

RU2344524C1 |

| МНОГОЛУЧЕВАЯ ДВУХЗЕРКАЛЬНАЯ АНТЕННА ДЛЯ ПРИЕМА СИГНАЛОВ СО СПУТНИКОВ, НАХОДЯЩИХСЯ НА КРАЮ ВИДИМОГО СЕКТОРА ГСО | 2011 |

|

RU2446524C1 |

| ДВУХПОЛЯРИЗАЦИОННАЯ ЗЕРКАЛЬНАЯ АНТЕННА | 2000 |

|

RU2175802C1 |

Использование: в конструкциях антенных рефлекторов. Техническим результатом является повышение точности механической обработки рефлекторов после их формования. Сущность изобретения: способ обработки антенного рефлектора двойной кривизны, включающий установку антенного рефлектора на поворотный стол станка и его механическую обработку с учетом отклонений реальной отражающей поверхности антенного рефлектора от теоретической, при этом теоретическую ось антенного рефлектора совмещают с осью поворотного стола станка путем смещения антенного рефлектора относительно оси поворотного стола станка на величины, определенные по результатам контроля отклонений реальной отражающей поверхности антенного рефлектора от теоретической в четырех диаметрально расположенных точках по взаимно перпендикулярным осям координат каждого из двух поперечных и параллельных между собой сечений антенного рефлектора, разнесенных на не менее 1/3 его высоты. 4 ил.

Способ обработки антенного рефлектора двойной кривизны, включающий установку антенного рефлектора на стол станка и его механическую обработку с учетом отклонений реальной отражающей поверхности антенного рефлектора от теоретической, отличающийся тем, что теоретическую ось антенного рефлектора совмещают с осью обработки станка путем смещения антенного рефлектора относительно оси обработки станка на величины, определенные по результатам контроля отклонений реальной отражающей поверхности антенного рефлектора от теоретической в двух диаметрально расположенных точках по оси X и по оси Z системы координат OXYZ каждого из двух поперечных и параллельных между собой сечений антенного рефлектора, разнесенных на не менее 1/3 его высоты.

| СПОСОБ ПОЛУЧЕНИЯ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА ЗЕРКАЛЬНОЙ АНТЕННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067340C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОЛОАНАЛЬНОГО АНАСТОМОЗА ПРИ БРЮШНО-АНАЛЬНОЙ РЕЗЕКЦИИ ПРЯМОЙ КИШКИ ПО ПОВОДУ РАКА | 2000 |

|

RU2165739C1 |

| US 4841305 A, 20.06.1989 | |||

| Устройство для ориентации токопроводящих немагнитных тел | 1972 |

|

SU427567A1 |

Авторы

Даты

2000-12-10—Публикация

1999-02-10—Подача