Изобретение относится к горной промышленности и может быть использовано при креплении сопряженных выработок доставки и выпуска при добыче руды.

Известна крепь сопряжения выработок доставки и выпуска, включающая установленные в шпурах железобетонные анкеры, опорные плиты, надетые на хвостовики анкеров и прижатые гайками к массиву, и нанесенный на заанкерованную поверхность выработки набрызг-бетонный слой (см. Чукан Б.К. Крепление железобетонными штангами выпускных отверстий. - Горный журнал, 1967, N 1, с. 48).

Такая крепь не обладает необходимой работоспособностью. Анкер длительное время не вступает в несущий режим, так как его закрепляющий замок из цементно-песчаного раствора медленно затвердевает, набирая проектную прочность только по истечении времени. К тому же замечено, что при широком промышленном использовании железобетонных анкеров (в результате отрицательного влияния многочисленных факторов на процесс закрепления стержня в шпуре) проектную несущую способность получают всего лишь от 20 до 70% анкеров от общего количества их установленных (см. Заслов В.Я. Механизация крепления горных выработок. - М.: Недра, 1980, с. 107-108).

При возведении известной крепи не достигается равномерное распределение подпора на массив вокруг устья шпура по всей площади опорной плиты. Поскольку прижатие опорной плиты к неровной поверхности горного массива обеспечивает контакт между ними лишь по трем точкам касания, то в условиях сейсмического воздействия на крепь взрывов первичного и вторичного дробления горная порода под опорной плитой в точках касания разрушается, что приводит к потере контакта, натяжения стержня и снижает работоспособность крепи.

Наиболее близка к предлагаемой по технической сущности и числу общих сходных признаков крепь выработок, включающая установленные в кровле и стенках анкеры с опорными плитами, расположенный на породе под опорными плитами армированный слой, состоящий из пластичного материала и проволоки, и набрызг-бетонное покрытие (см. Мирзаев Г.Г. и др. Крепь горных выработок глубоких рудников. - М.: Недра, 1984, с. 150-153, рис. 65,в).

Достоинство известной крепи заключается в следующем: опорная плита прилегает к анкерному контуру всей площадью своего основания, что обеспечивает равномерное распределение подпора между ними; сейсмораспределительный слой из пластичного материала между опорной плитой и контуром выработки служит амортизатором, который, сглаживая пиковые напряжения, способствует снижению интенсивности нагрузки на приконтурный массив при воздействии взрывов вторичного дробления.

Однако такой крепи присущи некоторые недостатки, затрудняющие ее применение и снижающие ее эффективность в условиях выработок доставки и выпуска.

В известной крепи предлагается замоноличивать замковую часть анкеров в шпурах с помощью полимерных растворов в виде эпоксидных смол. Но эпоксидные смолы дорого стоят, дефицитны и в определенных условиях взрывоопасны (см. Мутаров Г.Г. и др. Совершенствование крепления горизонтальных выработок при разработке жильных месторождений. - М.: Недра, 1976, с. 203).

Использование гаек и резьбы на хвостовиках анкеров, последующее навинчивание гаек под каждой опорной плитой для ее прижима и создания натяжения в анкере повышают материальные и трудовые затраты на изготовление комплектующих деталей крепи и ее установку.

Процесс создания под опорными плитами армированного слоя путем навески по кровле выработки сплошной проволочной сетки с последующей укладкой на сетку в местах установки анкеров пластичного материала требует применения специализированной техники, дефицитных материалов и отличается значительными трудозатратами.

При нанесении набрызг-бетона на сплошную сетку заметно повышается расход бетона, за сеткой остаются пустоты, которые снижают несущую способность крепи и, как следствие, - падает ее работоспособность (см. Воронин В.С. Набрызг-бетонная крепь. - М.: Недра, 1980, с. 54-55).

Нужно отметить и другой фактор, заметно понижающий работоспособность и ресурс известной крепи. Нанесение слоя набрызг-бетона на ровную и гладкую поверхность опорной плиты не обеспечивает между ними достаточно надежного сцепления. В условиях выработок выпуска отслаивание и разрушение слоя начинается с поверхности опорных плит и переходит на граничную зону вокруг них. Дальнейшая эксплуатация выработки требует неоднократного повторного набрызг-бетонирования (см. Кравченко Г.И. и др. Изыскание эффективных методов поддержания выработок днищ блоков на Высокогорском руднике. - Горный журнал, 1970, N11, с. 38). Фактор ненадежного сцепления набрызг-бетона с поверхностью опорных пит становится весьма ощутимым, если учесть, что при креплении выработок выпуска устанавливают на 1 м2 до 12 анкеров с опорными плитами размером 0,2 х 0,2 м или 0,2 х 0,3 и что при этом суммарная площадь гладкой поверхности опорных плит близка половине заанкерованной поверхности выработки. Таким образом, чем большее число анкеров и размер опорных плит на закрепленном участке массива, тем большая площадь набрызг-бетона с ненадежным сцеплением, тем в большей мере проявляется в известной крепи отмеченный фактор, снижая ее ресурс.

Единый технический результат изобретения - повышение технического ресурса крепи за счет создания армированного слоя набрызг-бетона непосредственно на поверхность опорных плит и повышение при этом сцепления последних с бетоном, а также - снижение затрат на крепление.

Указанный технический результат достигается тем, что в известной крепи, включающей установленные в кровле и стенках выработки анкеры, опорные плиты на хвостовиках анкеров, размещенный на породном контуре под опорной поверхностью плит армированный слой, состоящий из пластичного материала и проволоки, и набрызг-бетонное покрытие, каждая опорная плита выполнена из инвентарной рельсовой подкладки, имеющей периферийные отверстия, а проволока разделена на отдельные отрезки, которые изогнуты в виде скоб и размещены на опорной поверхности подкладки, при этом по крайней мере один конец каждой скобы попущен сквозь периферийное отверстие подкладки, выдвинут в набрызг-бетонное покрытие и сориентирован в нем под углом к плоскости подкладки. На хвостовиках анкеров выполнен буртик, а пластичный материал представлен в виде резины.

Новым в техническом решении является то, что каждая опорная плита выполнена из инвентарной рельсовой подкладки, имеющей периферийные отверстия, а проволока разделена на отдельные отрезки, которые изогнуты в виде скоб и размещены на опорной поверхности подкладки, при этом по крайней мере один конец каждой скобы пропущен сквозь периферийное отверстие подкладки, выдвинут в набрызг-бетонное покрытие и сориентирован в нем под углом к плоскости подкладки. На хвостовиках анкеров выполнен буртик, а пластичный материал представлен в виде резины.

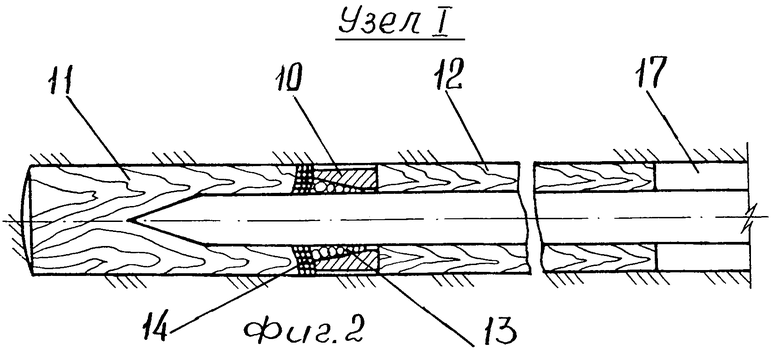

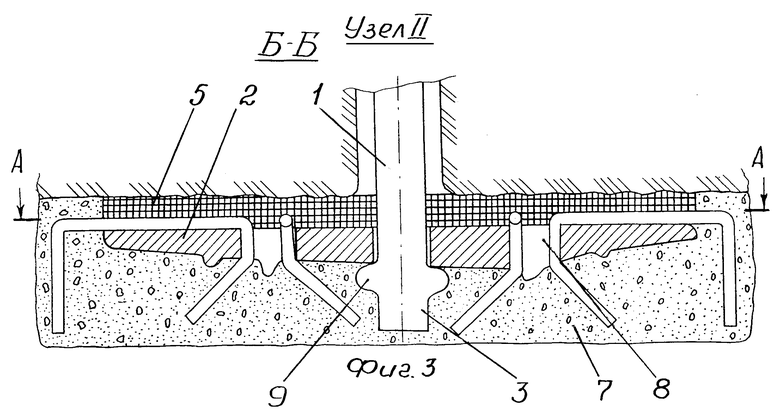

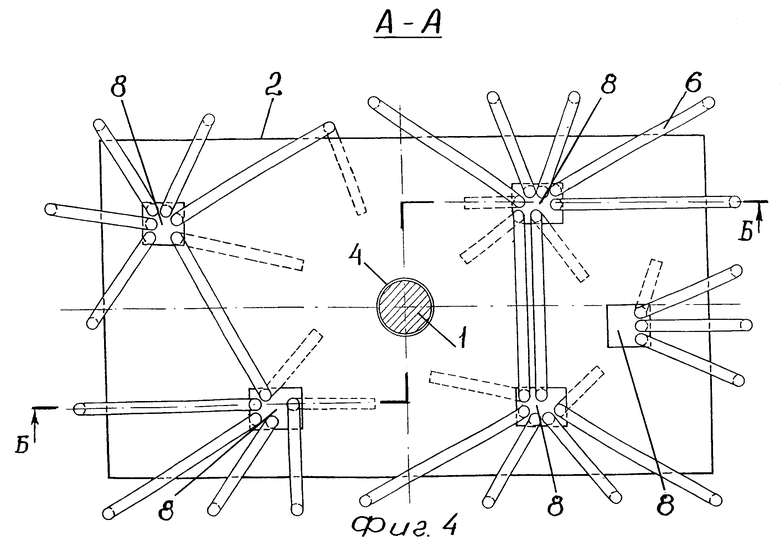

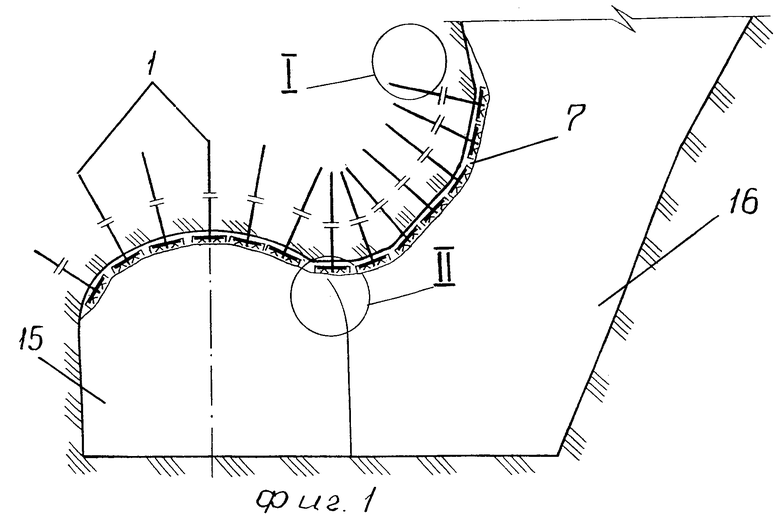

На фиг. 1 показано закрепленное сопряжение выработок выпуска и доставки, вертикальный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1, где изображен ступенчатый разрез Б-Б на фиг. 4; на фиг. 4 - сечение А-А на фиг. 3.

Крепь содержит анкеры 1, опорные плиты 2 на хвостовиках 3 анкеров 1, центральное отверстие 4 в опорных плитах 2, армированный слой, состоящий из листовой резины 5 и скоб 6, и набрызг-бетонное покрытие 7. Опорные плиты 2 выполнены из инвентарных рельсовых подкладок, которые имеют периферийные отверстия 8. На хвостовиках 3 анкеров 1 выполнен буртик 9. Закрепляющий замок анкеров 1 состоит из металлического "ловителя" 10 и двух закладных частей из круглого дерева, это - короткой монтажной части 11 и несущей части 12. В коническом отверстии "ловителя" 10 размещены металлические гранулы 13 в виде чугунной дроби. Между монтажной частью 11 и "ловителей" 10 расположена прокладка 14 из резины.

Выполнение работ по возведению крепи осуществляется следующим образом.

Все основные элементы крепи изготавливаются в стационарных условиях на поверхности, в том числе: анкеры 1 из стержней диаметром 22-24 мм с буртиком 9; опорные плиты 2 из инвентарных рельсовых подкладок с центральным отверстием 4; части 11 и 12 закрепляющего замка из круглого дерева; "ловители" 10 в собранном виде; скобы 6 из проволоки диаметром 5-7 мм; пластины 5 из листовой резины толщиной 10-15 мм, равные по площади опорной плите 2, с центральным отверстием диаметром 18-20 мм. Для изготовления опорных плит пригоден типоразмер рельсовых подкладок, выбранный из ряда: P18, P24, P33, P43, P50 (см. Подземный транспорт шахт и рудников. Под общей ред. Пейсаховича Г.Я. - М.: Недра, 1985, с. 364, 367, рис. 23.16).

После доставки элементов крепи к месту работ в закрепляемом массиве сопряжения выработок доставки 15 и выпуска 16 бурят шпуры 17 и устанавливают анкеры 1. Надежное и эффективное закрепление анкерного стержня в шпуре предусматривается осуществлять, например, по технологии, предложенной ранее (см. патент России N 1717839, кл. E 21 D 21/00, 23.08.88). В совокупности с этим весь процесс сооружения крепи состоит из следующих операций. Перед введением в шпур 17 на анкер 1 надевают опорную плиту 2 и на ее опорной поверхности размещают скобы 6, пропуская при этом по крайней мере один конец каждой скобы 6 сквозь периферийное отверстие 8. Конец скобы 6, выдвинутый из отверстия 8 с обратной стороны плиты 2, изгибают, ориентируя его под углом к плоскости опорной плиты. Выполнение изгиба обеспечивает предварительное удержание и фиксирование скобы 6 в заданном положении на время установки анкера. Затем на анкер 1 нанизывают пластину 5 из резины, продвигают ее по анкерному стержню до упора с телами скоб, прижимая при этом их к опорной поверхности плиты 2. Далее, в пробуренный шпур вводят монтажную часть 11 закрепляющего замка, ловитель 10, несущую часть 12. После этого анкер вводят в шпур и динамической ударной нагрузкой с использованием перфоратора забивают анкер в замок до упора буртика 9 в опорную плиту 2 и, продолжая наносить удары, поджимают опорную плиту, одновременно обеспечивая при этом за счет усилия прижима образование между плитой и массивом армированного слоя, состоящего из резины и проволоки. И завершают крепление сопряжения выработок нанесением набрызг-бетонного покрытия на их заанкерованную поверхность.

В процессе нанесения набрызг-бетонного покрытия получают армированный набрызг-бетон и на поверхности опорных плит, и в граничной зоне вокруг них (см. фиг. 3). Оснащение внешней поверхности опорных плит арматурой позволяет значительно повысить сцепление слоя бетона с крепью как за счет увеличения поверхности их адгезионного сцепления, так и за счет надежной механической взаимосвязи между ними.

Таким образом, отличительные признаки предлагаемой крепи сопряжения выработок выпуска и доставки обуславливают повышение ее работоспособности и ресурса, предопределяют заметное снижение затрат и производство комплектующих и возведение крепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОЗАБИВНОЙ АНКЕР (ВИБРОЗАН) | 2008 |

|

RU2365758C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК АНКЕРАМИ С АРМИРОВАННЫМИ ПОЯСАМИ | 2020 |

|

RU2743161C1 |

| АНКЕР ДЛЯ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1996 |

|

RU2112883C1 |

| Комбинированная крепь | 1988 |

|

SU1652583A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320875C1 |

| Крепь горных выработок | 1990 |

|

SU1776805A1 |

| СПОСОБ КРЕПЛЕНИЯ ВЫРАБОТОК АНКЕРНОЙ КРЕПЬЮ | 2010 |

|

RU2435959C1 |

| АНКЕР | 2000 |

|

RU2181841C2 |

| Армированная набрызг-бетонная крепь горных выработок | 1987 |

|

SU1467196A1 |

| СПОСОБ КРЕПЛЕНИЯ СОПРЯЖЕНИЙ ГОРНЫХ ВЫРАБОТОК | 1996 |

|

RU2116454C1 |

Изобретение относится к горной промышленности и подземному строительству и может быть использовано при креплении сопряжений горных выработок анкерами с опорными плитами. Задача изобретения - повышение технического ресурса и работоспособности крепи за счет создания армированного слоя набрызг-бетона непосредственно на поверхности опорных плит, а также снижение затрат на крепление. Крепи сопряжения выработок доставки и выпуска включают установленные в кровле и стенках выработок анкеры, опорные плиты на хвостовиках анкеров, размещенный на породном контуре, под опорной поверхностью плит армированный слой, состоящий из пластичного материала и проволоки, и набрызг-бетонное покрытие заанкерованной поверхности. Каждая опорная плита выполнена из инвентарной рельсовой подкладки, имеющей периферийные отверстия, а проволока разделена на отдельные отрезки, которые изогнуты в виде скоб и размещены на опорной поверхности подкладки, при этом по крайней мере один конец каждой скобы пропущен сквозь периферийное отверстие подкладки, выдвинут в набрызг-бетонное покрытие и сориентирован в нем под углом к плоскости подкладки. На хвостовиках анкеров может быть выполнен буртик, пластичный материал представлен в виде резины. 1 з.п. ф-лы, 4 ил.

| МИРЗАЕВ Г.Г | |||

| и др | |||

| Крепь горных выработок глубоких рудников | |||

| - М.: Недра, 1984, с.150-153, рис.65, в, с.51-61 | |||

| Металлическая крепь сопряжения выпускной дучки со скреперной выработкой | 1977 |

|

SU635243A1 |

| Устройство для защиты сопряжения выработок выпуска и доставки | 1986 |

|

SU1314083A1 |

| Крепь сопряжения выработок доставки и выпуска | 1980 |

|

SU898085A1 |

| Способ усиления крепи сопряжения горных выработок | 1976 |

|

SU612043A1 |

| Способ крепления сопряжений выработок анкерами | 1985 |

|

SU1283409A1 |

| Способ крепления горных выработок | 1989 |

|

SU1652592A1 |

Авторы

Даты

2000-12-20—Публикация

1998-08-24—Подача