Изобретение относится к сжиганию низкокалорийного топлива, в частности древесных отходов, и может быть использовано в промышленной теплоэнергетике на водогрейных и паровых котлах.

Известна установка для сжигания различных видов твердого топлива, отвечающая современному уровню техники, содержащая топку с цепной колосниковой решеткой, оборудованную дополнительными приспособлениями и предтопком для сжигания высококалорийного и низкокалорийного топлива [1]. Однако в известной установке нельзя эффективно сжигать такие различные виды твердого топлива, как уголь и высоковлажные древесные отходы.

Наиболее близкой к заявленному изобретению по совокупности признаков является установка для сжигания древесных отходов, содержащая экранированную топку котла с холодной воронкой, подключенную к газоплотному предтопку, по крайней мере, через два окна, выполненных в разводке фронтового экрана топки, и с выполненной в предтопке камерой сгорания, подключенной к течке питателя топливного бункера, в которой установлены растопочные горелки и горизонтальная воздухораспределительная решетка с размещенным на ней слоем инертного материала, над которой дополнительно расположены сопла возврата уноса, подключенные к системам сепарации в холодной воронке топки котла, а устройство подачи первичного воздуха выполнено в виде коллекторов, подключенных к воздухораспределительной решетке, и по меньшей мере два сопла вторичного дутья, размещенных напротив окон в верхней части камеры сгорания в зоне ее подключения к топке котла [2]. В этой установке снижаются показатели по эффективности сжигания мелкофракционного топлива, не решены вопросы регенерации слоя инертного материала с удалением крупных инородных включений, схема возврата уноса из систем сепарации в холодной воронке снижает эксплуатационную надежность котлоагрегата.

Данное изобретение направлено на решение задачи по обеспечению полноты сгорания низкокалорийного мелкофракционного топлива и по повышению эксплуатационной надежности котлоагрегата.

В установке для сжигания древесных отходов, содержащей экранированную топку котла с холодной воронкой, подключенную к газоплотному предтопку, по крайней мере, через два окна, выполненных в разводке фронтового экрана топки, и с выполненной в предтопке камерой сгорания, подключенной к течке питателя топливного бункера, в которой установлены растопочные горелки и горизонтальная воздухораспределительная решетка с размещенным на ней слоем инертного материала, над которой дополнительно расположены сопла возврата уноса, подключенные к системам сепарации в холодной воронке топки котла, а устройство подачи первичного воздуха выполнено в виде коллекторов, подключенных к воздухораспределительной решетке и по меньшей мере два сопла вторичного дутья, размещенных напротив окон в верхней части камеры сгорания в зоне ее подключения к топке котла, решение поставленных задач обеспечивается тем, что предтопок выполнен с переменной площадью горизонтального сечения, увеличивающейся по высоте, и образованием сепарационной зоны, расположенной над слоем инертного материала, причем в холодной воронке топки размещены не менее одной течки слива мелкофракционного песка и устройство донного дутья с прямоугольным сечением, ориентированным большей стороной вдоль фронтового экрана топки котла, имеющее коллектор, а выходные сечения течек размещены выше выходных сечений коллектора; также тем, что в месте примыкания предтопка к топке котла образована форкамера за счет изгиба труб фронтового экрана топки в сторону предтопка; также тем, что сопла вторичного дутья ориентированы вниз в сторону холодной воронки котла; также тем, что воздух на сопла вторичного дутья подают от двух коллекторов, попеременно через одно сопло к каждому из коллекторов; также тем, что не менее одной течки питателя топливного бункера размещены по фронтовой или боковым поверхностям продтопка с забросом топлива на воздухораспределительную решетку, имеющую не менее одной секции, в центр секции, с расположенной под ним течкой удаления из кипящего слоя инертного материала крупных фракций, снабженной в своей нижней части запорным органом, например шнековым питателем.

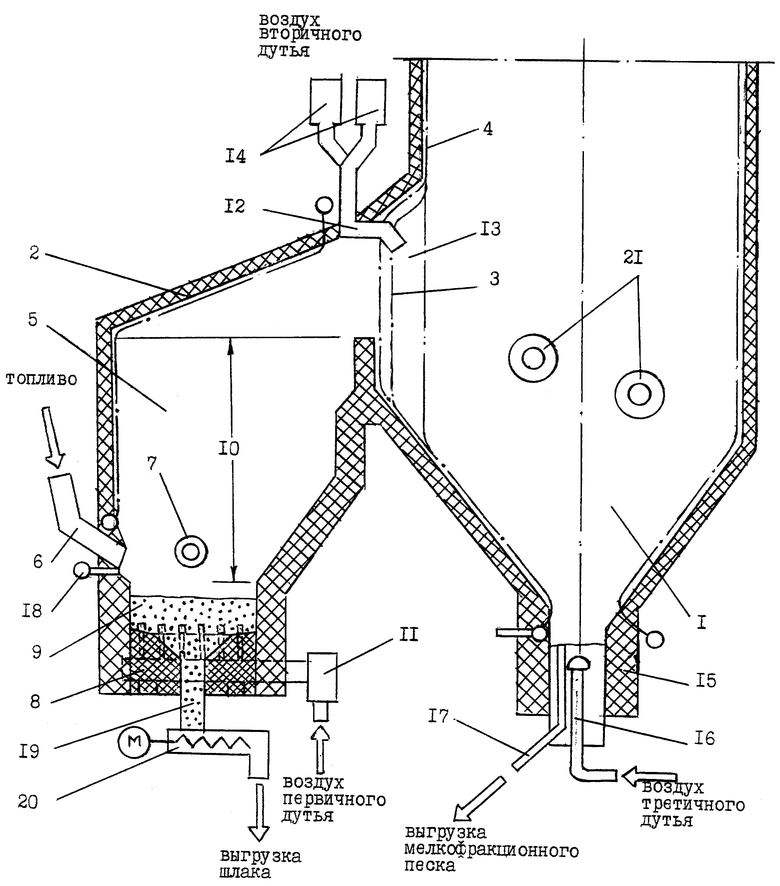

На чертеже изображена схема установки для сжигания древесных отходов.

Установка содержит экранированную топку 1 котла, подключенную к газоплотному предтопку 2, по крайней мере через два окна 3 в разводке фронтового экрана 4 топки 1 с камерой сгорания 5, подключенной к течке 6 питателя топливного бункера.

В камере сгорания 5 газоплотного предтопка 2 установлены растопочные горелки 7 и горизонтальная воздухораспределительная решетка 8 с размещенным на ней слоем 9 инертного материала, над которым находится сепарационная зона 10. Устройство подачи воздуха первичного дутья выполнено в виде коллекторов 11, к которым подключается воздухораспределительная решетка 8. По крайней мере два сопла 12 вторичного дутья размещены напротив окон 3 в верхней части форкамеры 13, которая создается в месте примыкания предтопка 2 к топке 1 за счет изгиба труб фронтового экрана 4 топки 1 в сторону предтопка 2.

Сопла 12 вторичного дутья, размещенные в верхней части форкамеры 13, ориентированы вниз в сторону холодной воронки котла. Воздух на сопла 12 вторичного дутья подводится от двух коллекторов 14; причем подвод воздуха к соплам осуществлен попеременно через одно сопло к каждому из коллекторов.

В холодной воронке топки 1 котлоагрегата размещено устройство 15 донного дутья, обеспечивающее подачу воздуха третичного дутья, имеющее прямоугольное сечение с ориентацией большей стороны вдоль фронтового экрана 4 топки котла, имеющее коллектор 16 для равномерного распределения воздуха третичного дутья по сечению устройства 15 донного дутья и не менее одной течки 17 слива мелкофракционного песка, выносимого из предтопка 2 и сепарирующегося в холодной воронке котла. Высота течки 17 слива мелкофракционного песка выбирается такой, чтобы над коллектором 16 находился слой мелкофракционного песка.

Течки 6 топлива, в конструкцию которых входит узел 18 пневмозаброса, размещаются по фронтовой или боковым поверхностям предтопка 2 таким образом, чтобы заброс топлива осуществлялся на воздухораспределительную решетку 8, имеющую не менее одной секции, в центр секции. В центре секции размещена течка 19 удаления из кипящего слоя инертного материала крупных фракций, которая в своей нижней части снабжена запорным органом 20, например шнековым питателем.

На боковых стенах экранированной топки 1 установлены горелки 21, работающие в режимах пуска котла.

Установка работает следующим образом.

Топливо в виде мелкофракционного топлива, например измельченных кородревесных отходов, по течке 6 подают в слой 9 инертного материала, размещенного на воздухораспределительной решетке 8, где происходит неполное его сгорание (газификация) в режиме кипящего слоя, создаваемого потоком воздуха первичного дутья, который подают из коллектора 11. Образовавшиеся парогазообразные продукты газификации с уносом мелких фракций активированного древесного полукокса подают через окна 3 на дожигание в топку 1 котла. Воспламенение продуктов газификации осуществляется в форкамере 13 в струях воздуха вторичного дутья, подаваемого в топку 1 через сопла 12. Струи воздуха вторичного дутья затягивают факел в нижнюю часть топки. Несгоревшие частицы древесного полукокса и выносимый из предтопка мелкофракционный песок сепарируются в холодной воронке котла, где в устройстве 15 донного дутья (в струях воздуха третичного дутья) осуществляется дожигание мелких фракций активированного древесного полукокса. Поступающий в устройство 15 донного дутья мелкофракционный песок формирует над коллектором 16 кипящий слой, высота которого определяется высотой течки 17 над коллектором 16.

Пример реализации.

Предварительно измельченные кородревесные отходы (фракция не более 50х50х100 мм) влажностью 57% расходом 36 т/ч (паропроизводительность котла - 75 т/ч) подают в предтопок 2, где в кипящем слое инертного наполнителя (кварцевый песок фракции 0,5-2,0 мм) при 800oC осуществляют неполное его сжигание (газификацию). Парогазообразные продукты газификации и унос мелких фракций древесного полукокса дожигают в топке 1 котла в струях вторичного дутья при температуре 1300oC. Несгоревшие в струях воздуха вторичного дутья частицы древесного полукокса дожигают в устройстве донного дутья 15 в струях воздуха третичного дутья. Причем расход воздуха первичного дутья составляет около 40% от общего расхода воздуха, подаваемого на сжигание отходов, расход воздуха вторичного дутья - около 55%, расход воздуха третичного дутья - около 5%.

Благодаря указанным приемам обеспечивается более полное сгорание кородревесных отходов, чем на установке-прототипе.

Изобретение отвечает также критерию "промышленная применимость", поскольку может быть использовано на тепловых электростанциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2162566C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2334167C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 1992 |

|

RU2044953C1 |

| ВЕРТИКАЛЬНАЯ ТОПКА С КИПЯЩИМ СЛОЕМ | 2000 |

|

RU2170878C1 |

| Комбинированное топочное устройство для сжигания кородревесного топлива | 2021 |

|

RU2756712C1 |

| ВЕРТИКАЛЬНАЯ ТОПКА | 2000 |

|

RU2162567C1 |

| СЛОЕ-ВИХРЕВАЯ ТОПКА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 2010 |

|

RU2455561C1 |

| ПАРОВОЙ КОТЕЛ С МЕХАНИЧЕСКОЙ ТОПКОЙ ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2355944C1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 2014 |

|

RU2573078C2 |

| Котел форсированного кипящего слоя | 2018 |

|

RU2698173C1 |

Изобретение может быть использовано для сжигания низкокалорийного топлива, преимущественно кородревесных отходов, в промышленной теплоэнергетике на водогрейных и паровых котлах. Топливо в предтопке подвергают неполному сгоранию в кипящем слое инертного наполнителя; образовавшиеся газообразные продукты газификации с уносом мелких частиц топлива дожигают в топке котла в струях вторичного дутья; сепарирующиеся в холодной воронке котла несгоревшие мелкие частицы топлива дожигают в устройстве донного дутья, чем достигается повышение полноты сгорания топлива. 4 з.п.ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 1992 |

|

RU2044953C1 |

| УСТРОЙСТВО для СЖИГАНИЯ ТОПЛИВА | 0 |

|

SU361358A1 |

| ГРУППОВОЙ ПРИВОД ШТАНГОВЫХ НАСОСОВ | 1992 |

|

RU2076951C1 |

| US 5505143 A, 09.04.1996 | |||

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2525740C2 |

| МАШИНА ИНДУКТОРНАЯ | 2013 |

|

RU2529646C1 |

Авторы

Даты

2001-01-27—Публикация

2000-03-14—Подача