Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано для очистки отработавших газов двигателей внутреннего сгорания, как дизельных, так и с принудительным воспламенением.

Известен нейтрализатор отработавших газов двигателя внутреннего сгорания, содержащий корпус с внешней и внутренней стенками, торцевой крышкой, входным и выходным патрубками, проницаемыми каталитическими блоками, разделенными поперечными перегородками. Проницаемые каталитические блоки прикреплены краями к корпусу и поперечным перегородкам (см. патент РФ N 2008448, МПК5 F 01 N 3/28).

Основным недостатком этого нейтрализатора является низкая прочность, обусловленная разрушением проницаемых каталитических блоков в процессе эксплуатации. Разрушение каталитических блоков вызвано их прикреплением краями к корпусу и поперечным перегородкам, что приводит к работе блоков в качестве балок с двумя опорами, не выдерживающих вибрации нейтрализатора с частотой колебаний 100-120 Гц, передаваемых от ДВС. Разрушение каталитических блоков также вызвано их прогревом до 500-800 K в процессе окислительных реакций, что приводит к высокой тепловой напряженности блоков в условиях постоянно изменяющихся температурных режимов отработавших газов.

Наиболее близким по технической сущности и достигаемому результату является каталитический нейтрализатор отработавших газов, содержащий корпус с входным и выходным патрубками, металлокерамические пористые окислительные каталитические блоки, установленные в корпусе с зазором, являющимся одновременно тепловой изоляцией, между их внешней поверхностью и внутренней поверхностью стенки корпуса, соосно установленные в корпусе полый сажевый металлокерамический пористый блок, одновременно являющийся фильтром, и металлокерамический пористый восстановительный каталитический блок, который, в свою очередь, установлен коаксиально металлическим пористым окислительным каталитическим блокам, патрубок для подвода вспомогательного газа, полость которого разделена на каналы. Один из каналов предназначен для подачи окислителя в зону окисления между внутренней поверхностью металлокерамического пористого окислительного каталитического блока и внешней поверхностью сажевого металлокерамического пористого блока, а другой - для подачи вспомогательного газа в зону восстановления между внутренней поверхностью металлокерамического пористого окислительного каталитического блока и внешней поверхностью металлокерамического пористого восстановительного каталитического блока (см. патент РФ N 2115002, МПК6 F 01 N 3/28).

Недостатками описанного каталитического нейтрализатора являются его низкая прочность вследствие разрушения в процессе эксплуатации металлокерамического пористого восстановительного каталитического блока и полого сажевого металлокерамического пористого блока, т.к. эти блоки закреплены в нейтрализаторе на конечных опорах, что приводит к работе блоков в качестве нагруженных собственной массой балок, не выдерживающих вибрации нейтрализатора с частотой колебаний 100-120 Гц и находящихся в теплонапряженном состоянии в условиях постоянно изменяющихся температурных режимов отработавших газов; повышенный шум, создаваемый при выпуске отработавших газов, т.к. внешние поверхности сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока недостаточно развиты; пониженная эффективность очистки отработавших газов от окислов азота вследствие выполнения наружной поверхности металлокерамического пористого восстановительного каталитического блока цилиндрической, т.е. недостаточного развития зоны восстановления.

Технический результат достигается тем, что в каталитическом нейтрализаторе отработавших газов, содержащем корпус с входным и выходным патрубками, металлокерамические пористые окислительные каталитические блоки, установленные в корпусе с зазором, являющимся одновременно тепловой изоляцией, между их внешней поверхностью и внутренней поверхностью стенки корпуса, соосно установленные в корпусе полый сажевый металлокерамический пористый блок, одновременно являющийся фильтром, и металлокерамический пористый восстановительный каталитический блок, который, в свою очередь, установлен коаксиально металлокерамическим пористым окислительным каталитическим блокам, патрубком для подвода вспомогательного газа, полость которого разделена на каналы, один из которых предназначен для подачи окислителя в зону окисления между внутренней поверхностью металлокерамического пористого окислительного каталитического блока и внешней поверхностью сажевого металлокерамического пористого блока, а другой - для подачи вспомогательного газа в зону восстановления между внутренней поверхностью металлокерамического пористого окислительного каталитического блока и внешней поверхностью металлокерамического пористого восстановительного каталитического блока, внешние поверхности сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока образованы продольными цельными или полыми ребрами.

Задачей является повышение прочности каталитического нейтрализатора отработавших газов, снижение шума при выпуске отработавших газов и улучшение их очистки от окислов азота.

Повышение прочности каталитического нейтрализатора отработавших газов обусловлено исключением разрушения в процессе эксплуатации металлокерамического пористого восстановительного каталитического блока и полого сажевого металлокерамического пористого блока вследствие установки сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока, имеющих ребра, образующие внешние поверхности этих блоков, в металлокерамические пористые окислительные каталитические блоки с малым зазором, обеспечивающим плотность соединения при нагревании нейтрализатора. При нагревании нейтрализатора в процессе его работы сажевый металлокерамический пористый блок и металлокерамический пористый восстановительный каталитический блок плотно прижимаются своими ребрами к внутренним стенкам металлокерамических пористых окислительных каталитических блоков, что не дает возможности сажевому металлокерамическому пористому блоку и металлокерамическому пористому восстановительному каталитическому блоку работать в качестве балок на двух опорах.

Снижение шума, создаваемого при выпуске отработавших газов, обеспечивается образованием внешних поверхностей сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока продольными цельными или полыми ребрами, что снижает скорость истечения отработавших газов.

Улучшение очистки отработавших газов от окислов азота достигается путем развития зоны восстановления, что является следствием выполнения наружной поверхности металлокерамического пористого восстановительного каталитического блока с продольными цельными или полыми ребрами.

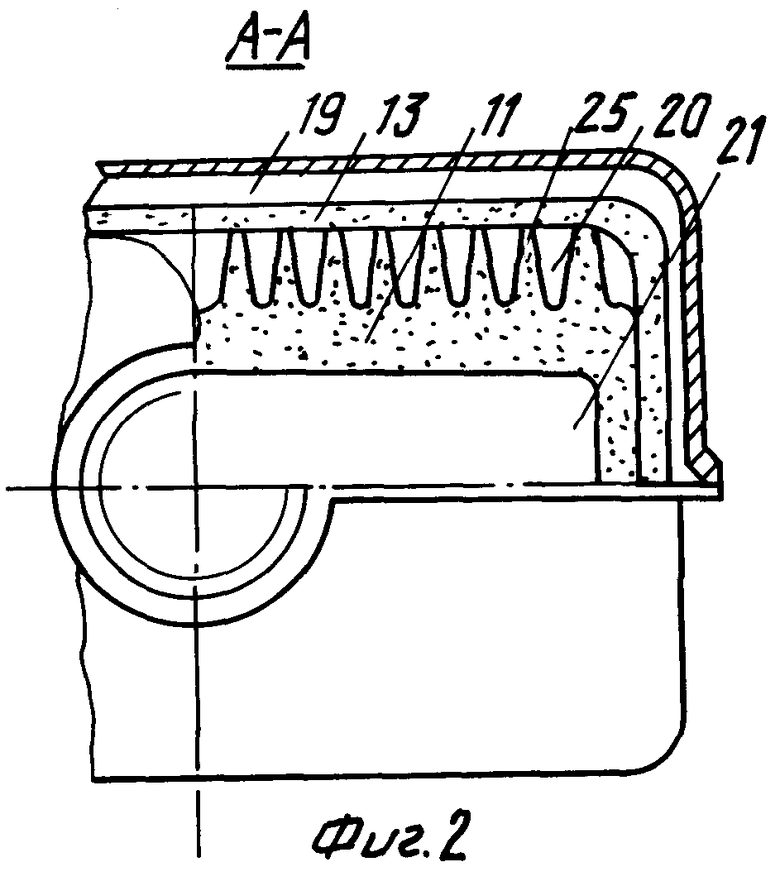

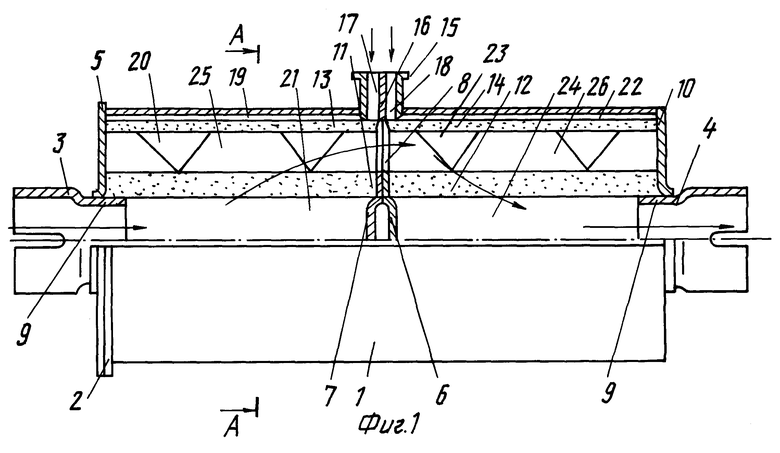

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 изображен продольный разрез по оси каталитического нейтрализатора отработавших газов; на фиг. 2 - разрез фиг. 1 по линии А-А при образовании внешних поверхностей сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока продольными цельными ребрами; на фиг. 3 - разрез фиг. 1 по линии А-А при образовании внешних поверхностей сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока продольными полыми ребрами.

Предлагаемый каталитический нейтрализатор отработавших газов (фиг. 1 - 3) содержит корпус 1 с фланцами 2, входным 3 и выходным 4 патрубками, торцевую крышку 5. Торцевая крышка 5 и стенка корпуса 1 образуют внутреннюю полость нейтрализатора. Внутри корпуса 1 размещена разделительная перегородка 6 с установочными ребрами 7 и проходными окнами 8. На установочных ребрах 7 и установочных буртах 9 на торцевой крышке 5 и торцевой стенке 10 соосно размещены полый сажевый металлокерамический пористый блок 11, одновременно являющийся фильтром, и металлокерамический пористый восстановительный каталитический блок 12, установленный коаксиально металлическим пористым окислительным каталитическим блокам 13, 14. Корпус 1 снабжен подводящим патрубком 15 с каналом для подвода газа, разделенным перегородкой 16 на канал подачи окислителя 17 и канал подачи вспомогательного газа 18. Внутренняя поверхность стенки корпуса 1, торцевая крышка 5 и внешняя поверхность пористого окислительно-разделительного блока 13 образуют теплоизолирующую полость 19, служащую одновременно для подвода окислителя, например воздуха, в зону окисления в полости 20, образованную внутренней поверхностью окислительно-разделительного блока 13, внешней поверхностью сажевого блока 11, торцевой крышкой 5, разделительной перегородкой 6. Внутренняя поверхность сажевого блока 11 и разделительная перегородка 6 образуют входную полость 21. Внутренняя поверхность стенки корпуса 1, перегородка 6 и внешняя поверхность окислительно-разделительного блока 14 образуют теплоизолирующую полость 22, служащую одновременно для подвода вспомогательного газа, например аммиака. Поверхность разделительной перегородки 6, внутренняя поверхность окислительно- разделительного блока 14, наружная поверхность восстановительного блока 12 образуют окислительно-восстановительную полость 23 (зона восстановления). Стенки внутренней перегородки 6 вместе с внутренней поверхностью восстановительного блока 12 образуют выходную полость 24 нейтрализатора.

Внешние поверхности сажевого блока 11 и восстановительного блока 12 образованы продольными дискретными ребрами 25, 26, цельными, например коническими (фиг. 2), или полыми (фиг. 3).

На поверхности ребер нанесены или в поверхностные слои ребер введены, например детонационным напылением, окислительный катализатор - на ребра 25 сажевого блока 11 - и восстановительный катализатор - на ребра 26 восстановительного блока 12.

Изменением формы поперечного сечения ребер можно добиваться увеличения удельной поверхности сажевого блока 11 и восстановительного блока 12, что будет способствовать снижению сопротивления истечению отработавших газов из нейтрализатора.

Каталитические блоки 11, 12, 13, 14 изготавливаются из пористой металлокерамики методом, например, самораспространяющегося высокотемпературного синтеза.

Коэффициенты температурного расширения блоков 11, 12, 13, 14 близки по значениям, так как базовый состав шихты для всех одинаков. Поэтому при сборке сажевый блок 11 и восстановительный блок 12 по скользящей посадке устанавливаются в окислительно-разделительные блоки 13 и 14. При нагревании в процессе работы нейтрализатора сажевый 11 и восстановительный 12 блоки плотно прижимаются к внутренним стенкам окислительно-разделительных блоков 13 и 14 ребрами 25 и 26, что не дает возможности сажевому 11 и восстановительному 12 блокам вследствие колебаний работать как балкам на двух опорах. Поэтому разрушение каталитических блоков исключается.

Ребра 25 и 26 выполнены дискретными для того, чтобы, с одной стороны, сократить теплоотдачу от сажевого блока 11 и восстановительного блока 12 через стенки окислительно-разделительных блоков 13 и 14, с другой - для организации турбулизации потока газов в полостях 20 и 23, способствующей повышению реакционной способности компонентов газов вблизи пористых стенок, покрытых слоем катализатора.

Предлагаемый каталитический нейтрализатор отработавших газов работает следующим образом. Через входной патрубок 3 отработавшие газы от двигателя внутреннего сгорания поступают в выходную полость 21, проходят через пористые стенки сажевого металлокерамического блока 11, одновременно являющегося фильтром. При этом частицы сажи оседают на поверхности блока 11 и выгорают с учетом высоких значений избытка воздуха и наличия в составе блока 11 катализаторов окисления. Окислительные процессы продолжаются на поверхностях ребер 25 в присутствии окислителя, подаваемого через пористые стенки окислительно-разделительного блока 13 в полость 20. Далее газы проходят между продольными ребрами 25, турбулизируются за счет их дискретных конструкций, проходят окно 8 и попадают в окислительно-восстановительную полость 23. В полость 23 направляется вспомогательный газ через пористые стенки окислительно-восстановительного блока 14, его окисление приводит к связыванию свободного кислорода. Далее газы через пористые стенки восстановительного блока 12 направляются в выходную полость 24, проходя при этом процесс восстановления окислов азота. Из полости 24 по патрубку 4 очищенные газы отводятся из нейтрализатора.

Такое выполнение каталитического нейтрализатора обеспечивает повышение качества очистки отработавших газов двигателя внутреннего сгорания по окиси углерода - до 75%, углеводородам - до 70%; по саже - до 95%; по оксидам азота - до 60%.

Топливная экономичность двигателя внутреннего сгорания восстанавливается по сравнению с применением каталитического нейтрализатора - прототипа за счет снижения противодавления выпуску до 350 мм водн. ст. Шумность выпуска снижается на 3-4 дБ по сравнению с эффектом глушения каталитического нейтрализатора - прототипа.

Заявляемый каталитический нейтрализатор отработавших газов по сравнению с прототипом имеет большую прочность по термическим и механическим разрушениям, обеспечивает более высокую степень очистки отработавших газов, эффективно глушит шум выпуска и не влияет на топливную экономичность двигателя внутреннего сгорания.

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано для очистки отработавших газов двигателей внутреннего сгорания, как дизельных, так и с принудительным воспламенением. Внутри корпуса размещена разделительная перегородка с установочными ребрами и проходными окнами. На установочных ребрах и установочных буртах соосно размещены полый сажевый металлокерамический пористый блок и металлокерамический пористый восстановительный каталитический блок, внешние поверхности которых образованы продольными цельными или полыми ребрами. Металлокерамический пористый восстановительный каталитический блок установлен коаксиально металлическим пористым окислительным каталитическим блокам. Корпус снабжен подводящим патрубком, разделенным перегородкой на канал подачи окислителя и канал подачи вспомогательного газа. Задачей является повышение прочности каталитического нейтрализатора отработавших газов, снижение шума при выпуске отработавших газов и улучшение их очистки от окислов азота. 3 ил.

Каталитический нейтрализатор отработавших газов, содержащий корпус с входным и выходным патрубками, металлокерамические пористые окислительные каталитические блоки, установленные в корпусе с зазором, являющимся одновременно тепловой изоляцией между их внешней поверхностью и внутренней поверхностью стенки корпуса, соосно установленные в корпусе полый сажевый металлокерамический пористый блок, одновременно являющийся фильтром, и металлокерамический пористый восстановительный каталитический блок, который, в свою очередь, установлен коаксиально металлическим пористым окислительным каталитическим блокам, патрубок для подвода вспомогательного газа, полость которого разделена на каналы, один из которых предназначен для подачи окислителя в зону окисления между внутренней поверхностью металлокерамического пористого окислительного каталитического блока и внешней поверхностью сажевого металлокерамического пористого блока, а другой - для подачи вспомогательного газа в зону восстановления между внутренней поверхностью, металлокерамического пористого окислительного каталитического блока и внешней поверхностью металлокерамического пористого восстановительного каталитического блока, отличающийся тем, что внешние поверхности сажевого металлокерамического пористого блока и металлокерамического пористого восстановительного каталитического блока образованы продольными цельными или полыми ребрами.

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 1996 |

|

RU2115002C1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008448C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 1996 |

|

RU2120554C1 |

| US 4345431 А, 24.08.1982 | |||

| US 4682470 А, 28.07.1987. | |||

Авторы

Даты

2001-02-27—Публикация

1999-06-15—Подача