Изобретение относится к измерительной технике, а более конкретно - к измерению массового расхода газа и к устройству тепловых расходомеров газа, предназначенных для использования в системах контроля и регулирования в диапазоне расходов 0-300 мг/с при широком варьировании входной температуры газа и температуры внешней среды.

Известны способ измерения расхода газа и тепловые расходомеры, основанные на учете эффекта теплового воздействия на среду [1].

Такие расходомеры содержат корпус, трубопровод с расположенными на нем нагревателем и терморезистором, включенным в мостовую схему.

Измерение температуры рабочего газа в таких расходомерах приводит к появлению дополнительной температурной погрешности, обусловленной величиной входной температуры газа и температуры внешней среды.

Эта дополнительная температурная погрешность уменьшена в тепловых расходомерах, в которых влияние изменения температуры входного газа частично компенсируется электронными устройствами, вырабатывающими компенсирующий сигнал как функцию температуры входящего газа [2].

Известен тепловой расходомер [3], принятый как прототип, содержащий корпус, измерительный газопровод с расположенным в нем проволочным нагреваемым теплочувствительным элементом (ТЧЭ) и средствами автоматики для поддержания температуры ТЧЭ постоянной и отслеживания величины напряжения на нем, характеризующей расход газа.

Известный способ измерения расхода газа заключается в том, что нагреваемый ТЧЭ помещается в поток газа, который охлаждает его, а для поддержания температуры ТЧЭ постоянной (на уровне - 470-570 К), увеличивают напряжение на нем, которое и характеризует расход.

Недостатками прототипа являются: влияние изменений температуры входящего газа и температуры внешней среды на показания расходомера, что требует наличия соответствующих средств компенсации в расходомере, сложность конструкции из-за наличия средств автоматики и недостаточная надежность.

Целью настоящего изобретения является исключение влияний температур входного газа и внешней среды на показания расходомера; обеспечение его безинерционности; упрощение конструкции и повышение ее надежности.

Указанная цель достигается тем, что, как и в известном способе измерения расхода газа, теплочувствительный элемент помещается в охлаждающий его поток газа, но нагрев ТЧЭ осуществляется до высокой (порядка 1200 К) температуры, а значение расхода газа определяется по величине спектральной энергетической светимости поверхности высокотемпературного ТЧЭ, регистрируемой бесконтактным способом с помощью преобразователя оптического облучения (ПОИ).

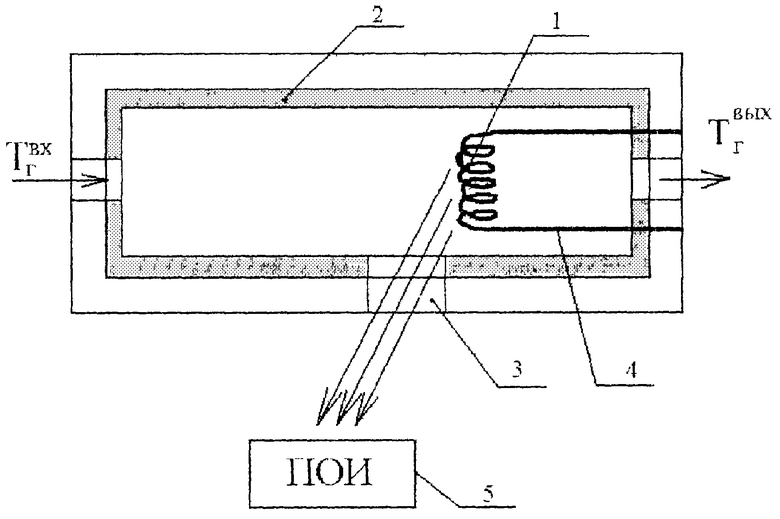

На чертеже изображен общий вид предложенного устройства измерения расхода газа. Оно содержит: нагретый до высокой температуры (≈ 1200 К) теплочувствительный элемент (проволочная спираль) - излучатель 1; корпус - газопровод 2 с оптически прозрачным окном 3; токоподводы 4; преобразователь оптического излучения 5 (ПОИ).

Устройство работает следующим образом. Подаваемый по газопроводу газ обтекает расположенный на расстоянии ≈ 0,8-0,9 длины газопровода от входного сечения теплочувствительный элемент, нагретый проходящими по нему электрическим током до температуры 1200 К, и уходит через выходное сечение газопровода в газовую систему подачи. Значительный перегрев высокотемпературного ТЧЭ относительно температуры газа, которую он приобрел при конвективном взаимодействии со стенками газопровода, нагретыми излучением от ТЧЭ, позволяет стабилизировать процесс теплоотдачи на поверхности ТЧЭ и тем самым исключить влияние температуры газа, которой он обладал на входе в устройство. Влияние температуры внешней среды исключается теплоизоляцией наружных стенок газопровода, нагреваемых изнутри излучением от ТЧЭ. Регистрация спектральной плотности энергетической светимости ТЧЭ осуществляется через оптическое окно в стенке газопровода преобразователем оптического излучения (ПОИ).

Таким образом, перегрев спирали-излучателя относительно температуры газа, подогрев газа стенками газопровода, теплоизолированного от влияния внешней среды, позволяют практически полностью исключить влияние на показания помехосоздающих факторов (температур входного газа и внешней среды), а бесконтактная регистрация спектральной энергетической светимости поверхности ТЧЭ, определяемой температурой именно поверхности ТЧЭ, а не его среднеобъемной температурой, обеспечивает безинерционность устройства, т.к. инерционность ПОИ составляет пренебрежимо малую величину ≈ 10-6 с.

В сравнении с прототипом конструкция устройства значительно упрощена. Одновременно обеспечены высокие точность, чувствительность и надежность, т. к. рабочая и измерительная цепи при бесконтактном способе регистрации информативного сигнала разъединены и в устройстве не используются следящеконтролирующие электронные схемы с обратными связями для поддержания температуры ТЧЭ постоянной и отслеживания величины напряжения на нем.

Литература

1. Коротков П.А. и др. Тепловые расходомеры. - Л.: Машиностроение, 1969.

2. Пат. ФРГ N 2929427, МКИ G 1 F 1/68.

3. Пат. Франции N 2459962, МКИ G 01 F 1/68.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО МИКРОРАСХОДОМЕРА ГАЗА ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ И НАДЕЖНОСТИ | 2002 |

|

RU2240510C2 |

| ТЕПЛОВОЙ МИКРОРАСХОДОМЕР ГАЗА | 2002 |

|

RU2246099C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МИКРОРАСХОДА ГАЗА | 1999 |

|

RU2201580C2 |

| МИКРОРАСХОДОМЕР ГАЗА ДЛЯ ИСПЫТАТЕЛЬНОГО СТЕНДА | 2014 |

|

RU2584181C2 |

| ТЕПЛОВОЙ МИКРОРАСХОДОМЕР ГАЗА | 2004 |

|

RU2262666C1 |

| ТЕПЛОВОЙ, ПЕРЕМЕННОЙ МОЩНОСТИ РАСХОДОМЕР ГАЗА | 2006 |

|

RU2321830C2 |

| ТЕПЛОВОЙ МИКРОРАСХОДОМЕР ГАЗА | 2006 |

|

RU2326350C2 |

| ТЕПЛОВОЙ МИКРОРАСХОДОМЕР ГАЗА | 2011 |

|

RU2476828C2 |

| ТЕРМОАНЕМОМЕТР И СПОСОБ НАГРЕВА ЕГО ТЕРМОРЕЗИСТОРНОЙ СТРУКТУРЫ | 2013 |

|

RU2528572C1 |

| ВЫСОКОЧУВСТВИТЕЛЬНЫЙ МИКРОРАСХОДОМЕР ГАЗА | 2015 |

|

RU2605787C1 |

Изобретение относится к измерительной технике, к измерению массового расхода газа с помощью тепловых расходомеров газа. Устройство для измерения расхода газа содержит корпус, измерительный газопровод с расположенным в нем проволочным нагреваемым электрическим током теплочувствительным элементом. Наружные стенки газопровода теплоизолированы от влияния внешней среды, в стенке газопровода расположено оптическое окно. Регистрация спектральной энергетической светимости поверхности теплочувствительного элемента производится преобразователем оптического излучения через оптическое окно. Достигаемым техническим результатом является уменьшение влияния температур входящего газа и внешней среды на показания расходомера, упрощение конструкции при одновременном повышении чувствительности и надежности устройства. 1 ил.

Устройство для измерения расхода газа, содержащее корпус, измерительный газопровод с расположенным в нем проволочным нагреваемым электрическим током теплочувствительным элементом, отличающееся тем, что наружные стенки газопровода теплоизолированы от влияния внешней среды, в стенке газопровода расположено оптическое окно, через которое производится регистрация спектральной энергетической светимости поверхности теплочувствительного элемента преобразователем оптического излучения.

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ДЕКОМПРЕССИОННОГО МОТОРНОГО ТОРМОЗА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ, СНАБЖЕННОМ ГИДРАВЛИЧЕСКИМИ ТОЛКАТЕЛЯМИ | 2008 |

|

RU2459962C2 |

| Термоанемометр | 1950 |

|

SU96371A1 |

| DE 2929427 A1, 17.08.1982 | |||

| US 4635475 A, 13.01.1987 | |||

| DE 3143475 A1, 16.06.1983 | |||

| DE 3812554 A1, 26.10.1989. | |||

Авторы

Даты

2001-03-10—Публикация

1998-11-18—Подача