Изобретение относится к строительным материалам, в частности, к полимерцементным составам для получения полимерцементного камня.

Известны составы для отделочных работ на основе портландцемента и минеральных заполнителей, используемые для изготовления фасадных отделочных материалов, в частности, для получения шпатлевочных и штукатурных составов [CH 290-74 "Инструкция по приготовлению и применению строительных растворов"]. Такие составы, как правило, не удовлетворяют требованиям по пластичности, водоудержанию, прочностным показателям. Эти недостатки преодолены в полимерцементных составах, содержащих полиметилнафталинсульфокислоту, а также полимерные добавки, например, КМЦ (карбоксиметилцеллюлозу). Например, шпатлевочный состав СВШ (Справочник "Отделочные работы", Москва, Стройиздат, 1992 год, стр. 6-7), содержащий цемент, люберецкий песок, латекс СКС-65 и КМЦ.

Известен также полимерцементный состав, содержащий, мас.%: цемент - 32,7-38,0; песок - 47,86-52,8; полиметилнафталинсульфокислота - 0,34-0,38; жидкое стекло - 0,33-0,38; винилацетат - 0,33-0,38; вода - остальное [Патент РФ N 1692104 БИ N 21, 1994 г., C 04 B 24/22, прототип]. Известный состав (прототип), однако, характеризуется высоким водопоглощением и низкой паропроницаемостью. Неудовлетворительная паропроницаемость и недостаточно низкое водопоглощение известного состава являются причиной низкой долговечности полимерцементного камня на его основе.

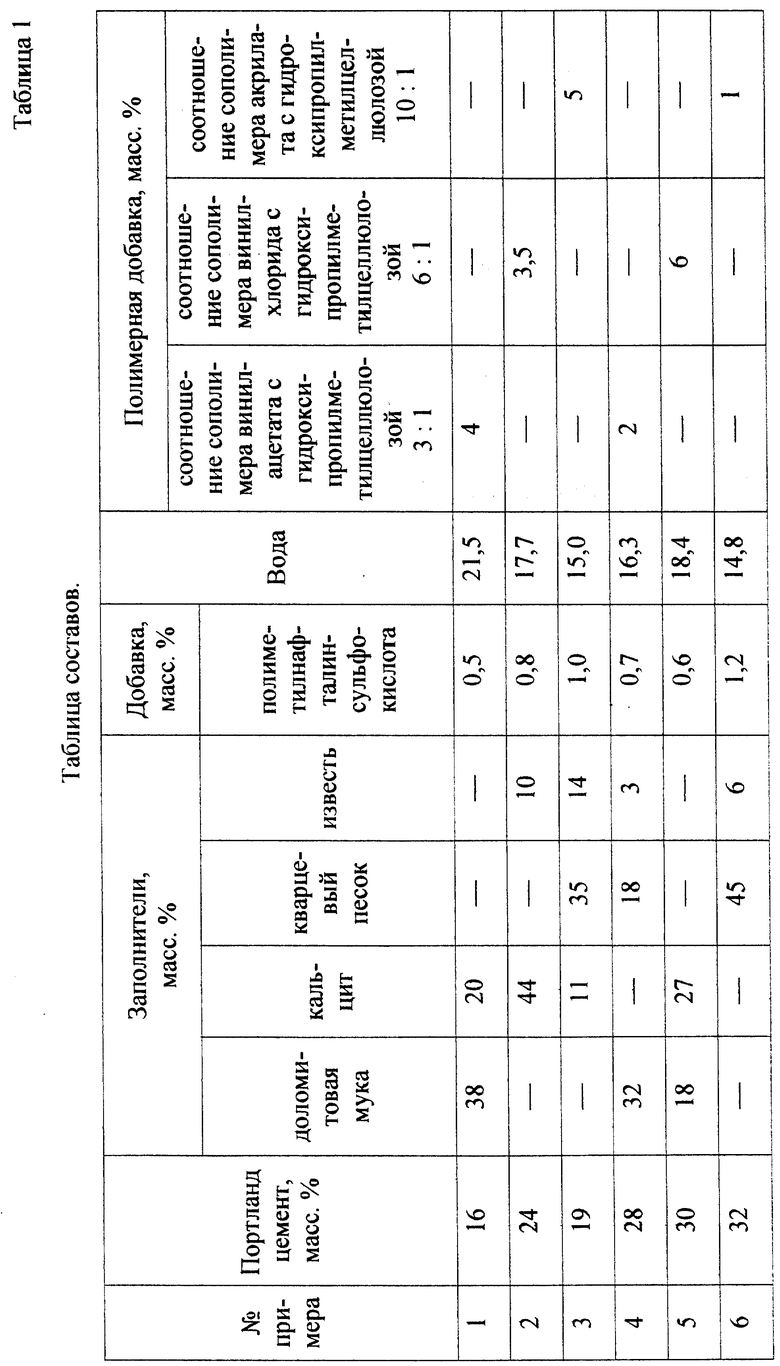

Целью настоящего изобретения является улучшение показателей по водопоглощению и паропроницаемости, определяющих долговечность полимерцементного камня. Поставленная цель достигается тем, что полимерцементный состав, включающий портландцемент, минеральные заполнители, полиметилнафталинсульфокислоту, воду и полимерную добавку, в качестве полимерной добавки содержит продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида или акрилата с гидроксипропилметилцеллюлозой в соотношении (3-10):1 при следующем соотношении компонентов, мас.%:

Портландцемент - 16-32

Минеральные заполнители - 45-60

Полиметилнафталинсульфокислота - 0,5-1,2

Добавка - продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в массовом cooтношении (3-10):1 - 1,0-6,0

Вода - 14,8-21,5

Синтез полимерной добавки осуществляют следующим образом. Гидроксипропилметилцеллюлозу замачивают в воде при (20±3)oC из расчета 2% сухого вещества на 100 г раствора, затем выдерживают не менее 3 часов, после чего тщательно перемешивают. В полученный раствор при постоянном перемешивании (при pH 10-12) вводят дисперсию сополимера винилацетата или винилхлорида, или акрилата. Весь раствор вновь тщательно перемешивают и полученную систему выдерживают не менее 30 минут. При этом получается коллоидная система - дисперсия молочно-белого цвета с размером частиц до 5 мкм, которая и используется в качестве полимерной добавки. Содержание твердого вещества в растворе должно составлять не менее 4 и не более 23%.

Введение указанного выше вещества в качестве добавки в полимерцементный состав из портландцемента, минеральных заполнителей и полиметилнафталинсульфокислоты привело к получению принципиально новых свойств по показателям водопоглощения и паропроницаемости, что позволило обеспечить высокую долговечность материала. Заявляемое техническое решение обладает новизной, изобретательским уровнем и промышленно применимо. Полученные результаты подтверждаются приведенными ниже примерами.

В примерах используется портландцемент М 400 по ГОСТ 10178. В качестве наполнителей используются доломитовая мука, кварцевый песок, кальцит, известь. В качестве полиметилнафталинсульфокислоты - суперпластификатор C-3, ТУ 6-36-0204229-625. В качестве сополимера винилацетата используется винилацетат-винилверсататный сополимер (размер частиц - 97% <200 мкм, в основном 30-150 мкм; минимальная температура пленкообразования 3-4oC); в качестве сополимера винилхлорида используется сополимер винилхлорида, этилена и виниллаурата (размер частиц - 98% <400 мкм, преимущественно 0,3-9 мкм; минимальная температура пленкообразования около 0oC); в качестве акрилата используется акрилат (размер частиц - 98% <200 мкм, преимущественно 0,2-6 мкм; минимальная температура пленкообразования около 0oC). В качестве гидроксипропилметилцеллюлозы используется гидроксипропилметилцеллюлоза (размер частиц - 93% <200 мкм; степень вязкости 2%-го раствора по Брукфильду - 11000 МПа·с).

Примеры

1. Гидроксипропилметилцеллюлозу разводят в воде, требуемой для затворения смеси, до получения однородного раствора, который выдерживают не менее 3 часов. Далее в раствор с гидроксипропилметилцеллюлозой вводят раствор винилацетат-винилверсататного сополимера в виде латексной эмульсии. Полученную дисперсию перемешивают в течение 3-5 мин при pH 10-12, эта дисперсия и является полимерной добавкой. Затем полученную добавку вводят в смесь сухих компонентов, которую приготавливают следующим образом: кальцит и доломит просеивают через сито 04, взвешивают необходимое по рецептуре количество каждого вещества, затем добавляют требуемое количество цемента, полиметилнафталинсульфокислоты и все сухие компоненты состава (цемент, кальцит, доломит, полиметилнафталинсульфокислота) перемешивают. После этого в смесь вводят полимерную добавку, состав вновь тщательно перемешивают. Полученный полимерцементный состав (пример 1, табл. 1) выдерживают 10-15 мин, после чего проводят соответствующие испытания.

2. Кальцит просеивают через сито 06 и смешивают в соответствующих количествах с известью, цементом и полиметилнафталинсульфокислотой. К полученной смеси добавляют синтезированную полимерную добавку в виде сухого порошка, состоящую из акрилата и гидроксипропилметилцеллюлозы. После этого смесь (пример 2, табл. 1) затворяют водой в необходимом количестве, выдерживают в течение 30 мин, вновь перемешивают и испытывают по показателям, приведенным в табл. 2.

3. Кварцевый песок просеивают через сито 1,0 и смешивают в требуемых по рецептуре количествах с известью, цементом и полиметилнафталинсульфокислотой. После этого в смесь добавляют синтезированную полимерную добавку в виде сухого порошка, состоящую из сополимера винилхлорида, этилена и виниллаурата и гидроксипропилметилцеллюлозы. Полученную смесь затворяют водой, выдерживают не менее 30 мин (пример 3, табл. 1), затем вновь перемешивают и испытывают по показателям, приведенным в табл. 2.

Аналогично примерам 1 - 3 были получены составы по примерам 4 - 6.

Введение в состав менее 16 мас.% портландцемента приводит к снижению прочности и повышению коэффициента водопоглощения свыше 0,25%, введение в состав более 32 мас.% портландцемента приводит к снижению паропроницаемости (Sd>0,5 м), что в обоих случаях снижает показатель долговечности. Увеличение содержания минеральных заполнителей (свыше 60%) приводит к снижению прочности и повышению коэффициента водопоглощения, а уменьшение доли минеральных заполнителей ниже 45% приводит к снижению паропроницаемости. Уменьшение в составе доли полиметилнафталинсульфокислоты менее 0,5% вызывает увеличение количества требуемой воды затворения, что в свою очередь приводит к ухудшению всех основных показателей. Превышение дозировки полиметилнафталинсульфокислоты свыше 1,2% приводит к расслоению смеси и ухудшению ее технологических свойств.

Уменьшение содержания добавки (продукта взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в соотношении (3-10):1) ниже 1% приводит к существенному увеличению прочности на сжатие полимерцементного состава, а увеличение ее количества свыше 6% - к повышению водопоглощения и, как следствие, к снижению показателя долговечности. Изменение соотношения продукта взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой за пределы, установленные в изобретении (3-10): 1 приводит к ухудшению технологических свойств, например, таких как водоудерживающая способность, адгезия.

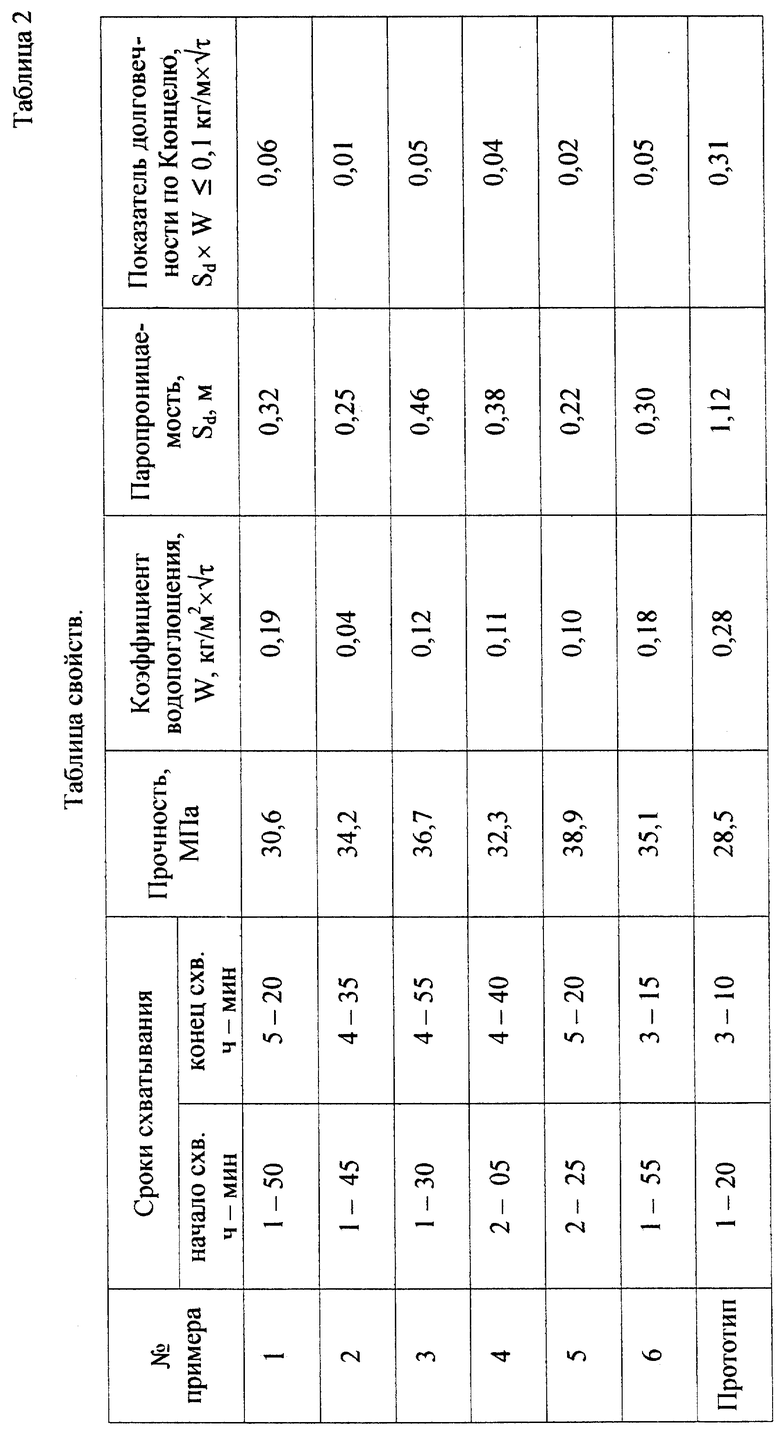

Результаты испытаний полимерцементных составов и полимерцементного камня на их основе представлены в табл. 2.

Сроки схватывания (начало и конец схватывания) полимерцементных составов определяли на приборе Вика по ГОСТ 310.3 "Цементы. Методы испытаний".

Прочность определяли по ГОСТ 310.4 "Цементы. Методы испытаний".

Коэффициент водопоглощения оценивали по методике международного стандарта ДИН 52617 E "Определение коэффициента водопоглощения строительных материалов". Коэффициент водопоглощения W определяли как количество поглощенной воды единицей площади образца, увлажняющегося без всякого избыточного давления за счет капиллярных и абсорбционных сил за фиксированный период времени.

Паропроницаемость оценивали по методике международного стандарта ДИН 52615 "Определение проницаемости для водяного пара строительных и изолирующих материалов". Для количественной оценки паропроницаемости пользовались показателем равновесной толщины слоя воздуха Sd. При исследовании паропроницаемости на диск из испытываемого материала с обеих сторон воздействовали водяным паром с различным парциальным давлением (влага воздуха), определяли количество водяного пара, проходящего через диск в направлении более низкого парциального давления водяного пара.

Долговечность определяли по формуле Sd·W≤0,1 кг/м·  h, где Sd - равновесная толщина слоя воздуха; W - коэффициент водопоглощения.

h, где Sd - равновесная толщина слоя воздуха; W - коэффициент водопоглощения.

Как следует из данных, представленных в табл. 2, заявленный полимерцементный состав, в сравнении с прототипом, обладает низким коэффициентом водопоглощения, лучшей паропроницаемостью и, как следствие, полимерцементный камень на его основе обладает более высокой долговечностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЦЕМЕНТНО-ПОЛИМЕРНОЙ БЕТОННОЙ СМЕСИ ДЛЯ РЕМОНТА ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ (ВАРИАНТЫ) | 2016 |

|

RU2677502C1 |

| Универсальный всесезонный состав УВС "Воллапласт" | 2016 |

|

RU2640323C2 |

| СПОСОБ УКРЕПЛЕНИЯ ЕСТЕСТВЕННЫХ ГРУНТОВ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА ДОРОГ | 2012 |

|

RU2509188C1 |

| СОСТАВ ТЕПЛОИЗОЛЯЦИОННОЙ ШТУКАТУРНОЙ СМЕСИ | 2012 |

|

RU2490234C1 |

| ГИПСОСОДЕРЖАЩИЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ | 2012 |

|

RU2608834C2 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕРЦЕМЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ | 2017 |

|

RU2662838C1 |

| Гидроизоляционный состав для защиты бетонных конструкций | 2019 |

|

RU2724838C1 |

| СТРОИТЕЛЬНАЯ ХИМИЧЕСКАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2720550C1 |

| Полимерный материал для защиты тепловой изоляции трубопроводов | 1989 |

|

SU1728053A1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕРЦЕМЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ | 2017 |

|

RU2661970C1 |

Полимерцементный состав применим для получения полимерцементного камня. Он содержит продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в соотношении (3-10): 1 при следующем соотношении компонентов, мас.%: портландцемент - 16-32; минеральные заполнители - 45-60; полиметилнафталинсульфокислота - 0,5-1,2; добавка - продукт взаимодействия в щелочной среде сополимера винилацетата или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в массовом соотношении (3-10):1 - 1,0-6,0; вода - 14,8-21,5. Достигается улучшение показателей по водопоглощению и паропроницаемости, определяющих долговечность полимерцементного камня. 2 табл.

Полимерцементный состав, содержащий портландцемент, минеральные заполнители и воду, отличающийся тем, что он содержит полиметилнафталинсульфокислоту и полимерную добавку, являющуюся продуктом взаимодействия в щелочной среде сополимера винилацетата, или винилхлорида, или акрилата с гидроксипропилметилцеллюлозой в массовом соотношении (3 - 10) : 1 при следующем содержании компонентов, мас.%:

Портландцемент - 16 - 32

Минеральные заполнители - 45 - 60

Полиметилнафталинсульфокислота - 0,5 - 1,2

Полимерная добавка - 1,0 - 6,0

Вода - 14,8 - 21,5

| МЕЛКОЗЕРНИСТАЯ БЕТОННАЯ СМЕСЬ | 1990 |

|

RU1692104C |

| БЕТОННАЯ СМЕСЬ | 1989 |

|

RU2045493C1 |

| Бетонная смесь | 1977 |

|

SU628115A1 |

| SU 1471505 A1, 10.05.1986 | |||

| Бетонная смесь | 1991 |

|

SU1807033A1 |

Авторы

Даты

2001-04-10—Публикация

1999-07-12—Подача