Изобретение относится к строительству и может быть использовано для сооружения подпорных стен, используемых, например, при строительстве транспортных развязок в сложных инженерно-геологических условиях и стесненных условиях мегаполисов.

Известен способ сооружения подпорной стены путем устройства под углом к вертикали лицевого ограждения и формирования армогрунтовой конструкции, которую выполняют в виде слоев уплотненного дренирующего грунта засыпки и полотнищ, окаймляющих слои грунта с трех сторон (см. а.с. SU N 1339186, публ. 1987 г.).

Однако такой способ нетехнологичен, поскольку требует повышенных трудозатрат и затрат времени на строительство, в то время как способ рассчитан только для сооружения малых и средних мостов.

Наиболее близким аналогом является способ сооружения подпорной стены путем формирования армогрунтовой конструкции из слоев уплотненного дренирующего грунта засыпки, в каждый из которых встраивают дренажную призму из щебня, устройства на фундаменте лицевого ограждения из стеновых камней, которое закрепляют в армогрунтовой конструкции арматурными стержнями и устройства проезжей части из железобетонных плит (см. пат. RU N 2140483, 1999 г.).

Однако в этом способе изготовление подпорных стен с лицевыми ограждениями, полностью выполненными из стеновых камней, приводит к значительным финансовым затратам и затратам времени, что ведет к ограничениям их использования. Кроме того, в этом способе не решен вопрос равномерности распределения нагрузки на основание.

Задачей предложенного способа является снижение стоимости строительства и сокращение его сроков при одновременном сохранении структурной целостности подпорной стены в процессе всего срока службы и обеспечении эксплуатационной надежности и устойчивости.

Для решения поставленной задачи в предложенном способе сооружения подпорной стены путем формирования армогрунтовой конструкции из слоев уплотненного дренирующего грунта засыпки, в каждый из которых встраивают дренажную призму из щебня, устройства на фундаменте лицевого ограждения из стеновых камней, которое закрепляют в армогрунтовой конструкции арматурными стержнями и устройства проезжей части из железобетонных плит, согласно изобретению на фундаменте лицевого ограждения устраивают бетонный выступ для упора лицевого ограждения против сдвига, после чего формируют армогрунтовую конструкцию в виде чередующихся слоев уплотненного дренирующего грунта и геотекстильных прослоек, которыми оборачивают торцы слоев грунта со стороны бетонного выступа, и устанавливают и связывают с армогрунтовой конструкцией вертикальные и горизонтальные арматурные стержни, затем с внутренней стороны бетонного выступа делают кладку лицевого ограждения в виде облицовки из стеновых камней с выполнением промежутка с двойным армированием между торцами армогрунтовой конструкции и облицовкой, при увеличении высоты которой не более чем на 1-2 камня промежуток послойно заполняют бетоном с образованием железобетонной стенки, скрепляющей облицовочные стеновые камни и формированием монолитной лицевой стены, а между верхним торцом монолитной лицевой стены и железобетонными плитами проезжей части выполняют зазор, высоту которого выдерживают примерно равной 10-15 см.

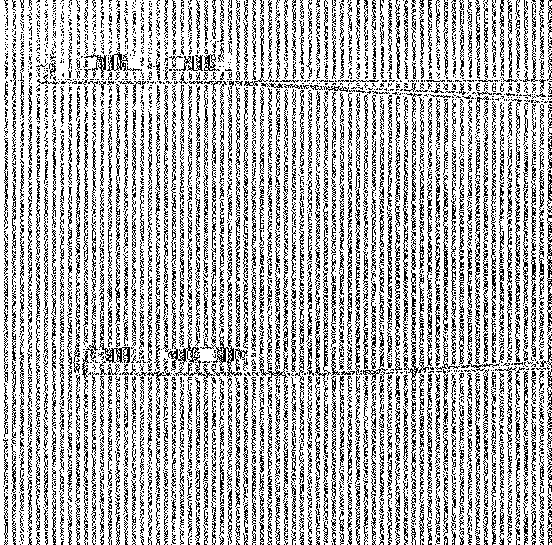

Кроме того, для решения поставленных задач в предложенном способе сооружения подпорной стены согласно изобретению монолитную лицевую стену устраивают под углом к вертикали, соответствующим 1o-(45-Φ/2)o, где Φ - угол внутреннего трения дренирующего грунта засыпки.

Кроме того, для решения поставленных задач в предложенном способе сооружения подпорной стены согласно изобретению слои дренирующего грунта засыпки армогрунтовой конструкции со стороны, противоположной лицевому ограждению, укладывают ступенями, длину которых уменьшают снизу вверх.

На фиг. 1 представлен поперечный разрез предложенной подпорной стены, поясняющий способ.

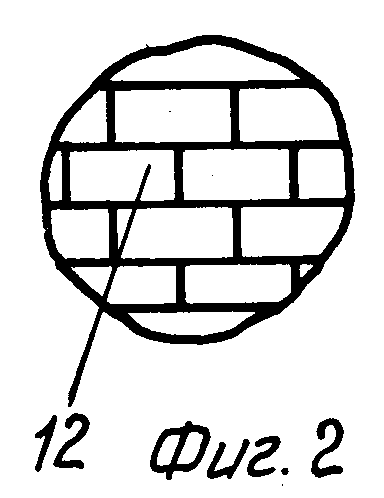

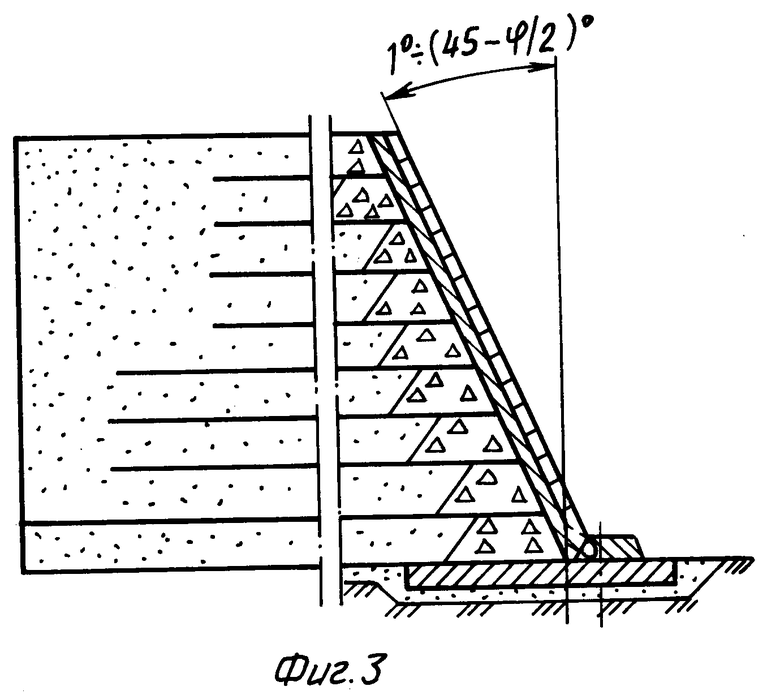

На фиг. 2 показан пример выполнения облицовки из стеновых камней.

На фиг. 3 приведен поперечный разрез подпорной стены, поясняющий способ, и показано положение монолитной лицевой стены под углом к вертикали.

На фиг. 4 показано строительство подпорной стены.

Подпорная стена предназначена, например, для автодороги или насыпи подхода к искусственному сооружению и выполнена с проезжей частью 1 в виде железобетонных плит 1', уложенных на изоляцию 1". Она содержит монолитную лицевую стену 2, армогрунтовую конструкцию 3, которую выполняют в виде чередующихся споев 4 уплотненного дренирующего грунта засыпки, в торцы слоев встроены дренажные призмы 5 из щебня, и геотекстильных прослоек 6, которыми оборачивают торцы слоев со стороны лицевого ограждения 7.

Для формирования монолитной лицевой стены 2 на фундаменте 8 лицевого ограждения 7 выполнен жестко связанный с фундаментом 8 бетонный выступ 9, служащий для упора лицевого ограждения 7 против сдвига.

После формирования армогрунтовой конструкции 3 устанавливают и связывают с армогрунтовой конструкцией вертикальные 10 и горизонтальные 11 арматурные стержни.

А с внутренней стороны бетонного выступа 9 делают ряд за рядом кладку лицевого ограждения 7 в виде облицовки 7' из стеновых камней 12, а между торцами армогрунтовой конструкции 3 и облицовкой 7' формируют промежуток 13 со встроенными вертикальным и горизонтальными арматурными стержнями 10, 11. (см. фиг. 4).

Промежуток 13 послойно заполняют бетоном, и получают железобетонную стенку 14, скрепляющую облицовочные стеновые камни 9 с формированием монолитной лицевой стены 2. Заполнение промежутка бетоном производят послойно каждый раз после увеличения высоты облицовки не более, чем на 1- 2 ряда стеновых камней.

Между верхним торцом монолитной лицевой стены 2 и железобетонными плитами 1' проезжей части 1 выполняют зазор 15, высота которого приблизительно равна 10-15 см.

Монолитную лицевую стену 2 могут устраивать под углом к вертикали, соответствующим 1o-(45-Φ/2)o, где Φ - угол внутреннего трения дренирующего грунта засыпки (см. фиг. 3).

Слои дренирующего грунта засыпки армогрунтовой конструкции 3 со стороны, противоположной лицевому ограждению, укладывают ступенями 16, длину которых уменьшают снизу вверх.

Сооружение подпорной стены производят следующим образом.

Сооружают фундамент 8 под монолитную лицевую стену 2 в виде железобетонных плит, на которых устраивают бетонный выступ 9, служащий для упора лицевого ограждения 7 монолитной лицевой стены 2 против сдвига, чем достигается увеличение эксплуатационной надежности.

Параллельно производят подготовку и выравнивание основания под армогрунтовую конструкцию 3 и устанавливают опалубку (на чертежах не показана) для формирования вертикальной грани армогрунтовой конструкции 3.

На геотекстильные прослойки 6 отсыпают и утрамбовывают, например виброкатками, нижний слой 4 дренирующего грунта и отсыпают дренажную призму 5 из щебня и геотекстильными прослойками 6 оборачивают торец нижнего слоя. Так же слой за слоем производят формирование других слоев 4 армогрунтовой конструкции 3 до проектной отметки.

После этого производят монтаж горизонтальных 11 и вертикальных 10 арматурных стержней, которые связывают с армогрунтовой конструкцией 3.

С внутренней стороны бетонного выступа 9 делают ряд за рядом кладку лицевого ограждения 7 на цементном растворе в виде облицовки 7' из стеновых камней 12.

Очевидно, что устроение бетонного выступа 9 перед кладкой облицовки 7' из стеновых камней 12 лицевого ограждения 7 повышает удобство монтажа, увеличивает надежность конструкции.

Между облицовкой 7' и торцами слоев 4 армогрунтовой конструкции 3 формируют промежуток 13, который послойно заполняют бетоном каждый раз после увеличения высоты облицовки не более чем на 1-2 камня и после заполнения всего объема промежутка 13 получают железобетонную стенку 14, скрепляющую облицовочные стеновые камни 12 с образованием монолитной лицевой стены 2. Этим достигается структурная целостность сооружения, сокращаются сроки и стоимость строительства, повышается эксплуатационная надежность в течение всего срока службы сооружения.

Монолитную лицевую стену 2 могут установить под углом к вертикали, соответствующем 1o-(45-Φ/2)o, где Φ - угол внутреннего трения дренирующего грунта засыпки (см. фиг. 3). Это позволяет снизить нагрузку на стену 2.

После проведенных работ на верхний слой армогрунтовой конструкции 3 укладывают изоляцию 1" и на нее укладывают железобетонную плиту 1' проезжей части 1. Между железобетонной плитой 1' проезжей части 1 и верхним торцом монолитной лицевой стены 2 выполняют зазор 15, примерно равный 10-15 см, который необходим для эксплуатационной осадки железобетонной плиты 1' проезжей, части 1. Это дополнительно повышает эксплуатационную надежность.

Слои дренирующего грунта засыпки армогрунтовой конструкции со стороны, противоположной лицевому ограждению, укладывают ступенями 16, длину которых уменьшают снизу вверх, чем достигается увеличение равномерности распределения нагрузки на основание, повышение устойчивости и эксплуатационной надежности.

Пример.

Сооружают фундамент 8 лицевого ограждения 7 из железобетонных плит с бетонным выступом 9 высотой 20 см для упора лицевого ограждения 7 монолитной лицевой стены 2 против сдвига.

Затем формируют армогрунтовую конструкцию 3 в виде послойно отсыпанных песчанных слоев 4 дренирующего грунта с дренажными призмами 5 из щебня в торцевой части, чередующихся с геотекстильными прослойками 6, которыми оборачивают торцы слоев 4 со стороны бетонного выступа 9.

После этого устанавливают и связывают с армогрунтовой конструкцией горизонтальные 11 и вертикальные 12 арматурные стержни.

Затем с внутренней стороны бетонного выступа 9 производят кладку лицевого ограждения 7 в виде облицовки 7' из стеновых камней 12 и между облицовкой 7' и торцами армогрунтовой конструкции 3 формируют промежуток 13. Этот промежуток с двойным армированием - горизонтальными и вертикальными арматурными стержнями - послойно заполняют бетоном с образованием железобетонной стенки 14, скрепляющей облицовочные стеновые камни 12, в результате чего формируют железобетонную монолитную лицевую стену 2. Заполнение промежутка бетоном производят послойно каждый раз после увеличения высоты облицовки 7' не более чем на 1-2 ряда стеновых камней, чем достигается повышение эксплуатационной надежности.

Укладку слоев армогрунтовой конструкции 3 производили в виде двух ступеней, уменьшающихся снизу вверх, что способствует увеличению равномерности распределения нагрузки на основание.

На верхний слой армогрунтовой конструкции укладывают изоляцию.

Между верхним торцом монолитной лицевой стены и железобетонными плитами проезжей части выполняют зазор 15, равный 14 см, что необходимо для эксплуатационной осадки железобетонной плиты 1' проезжей части 1.

Монолитную лицевую стену установили под углом 30o к вертикали, что снизило нагрузку на стену на 25%.

Конкретным примером может служить способ строительства подпорной стены на Кутузовской развязке третьего транспортного кольца (конец 1999 г. - начало марта 2000 г.).

Технико-экономический эффект предложенного технического решения состоит в снижении стоимости строительства на 30%, в сокращении его сроков в 2-3 раза при одновременном сохранении структурной целостности подпорной стены, увеличении ее эксплуатационной надежности и устойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОРОЖНАЯ НАСЫПЬ С ПОДПОРНОЙ СТЕНКОЙ, СПОСОБ ЕЕ СООРУЖЕНИЯ И ЖЕЛЕЗОБЕТОННЫЙ БЛОК ДЛЯ СООРУЖЕНИЯ ПОДПОРНОЙ СТЕНКИ | 2004 |

|

RU2276230C1 |

| УСТОЙ МОСТА | 1999 |

|

RU2140483C1 |

| ПОДПОРНАЯ СТЕНА | 2023 |

|

RU2814227C1 |

| БЕРЕГОЗАЩИТНОЕ ПОДПОРНО-УДЕРЖИВАЮЩЕЕ СООРУЖЕНИЕ | 2005 |

|

RU2310034C2 |

| УСТОЙ МОСТА | 1998 |

|

RU2136808C1 |

| АРМОГРУНТОВАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2022 |

|

RU2791847C1 |

| СОПРЯЖЕНИЕ МОСТА С НАСЫПЬЮ | 1999 |

|

RU2136809C1 |

| ЗАЩИТНАЯ СТЕНА ИЗ ШПУНТОВЫХ ПАНЕЛЕЙ | 2007 |

|

RU2348755C1 |

| Железобетонная подпорная стенка | 1990 |

|

SU1811548A3 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

Изобретение относится к строительству и может быть использовано для сооружения подпорных стен, используемых, например, при строительстве транспортных развязок в сложных инженерно-гелогических условиях и стесненных условиях мегаполиса. Способ сооружения подпорной стены содержит формирование армогрунтовой конструкции из слоев уплотненного дренирующего грунта засыпки, устройство на фундаменте лицевого ограждения из стеновых камней и устройство проезжей части из железобетонных плит. Новым является то, что на фундаменте лицевого ограждения устраивают бетонный выступ для упора лицевого ограждения против сдвига, после чего формируют армогрунтовую конструкцию в виде чередующихся слоев уплотненного дренирующего грунта и геотекстильных прослоек. С внутренней стороны бетонного выступа делают кладку лицевого ограждения в виде облицовки из стеновых камней с выполнением промежутка с двойным армированием между торцами армогрунтовой конструкции и облицовкой, при увеличении высоты которой не более чем на 1 - 2 камня промежуток послойно заполняют бетоном с образованием железобетонной стенки, а между верхним торцом монолитной лицевой стены и железобетонными плитами проезжей части выполняют зазор, высоту которого выдерживают примерно равной 10 - 15 см. Монолитную лицевую стену устраивают под углом к вертикали, соответствующим 1o-(45-Φ/2)o, где Φ - угол внутреннего трения дренирующего грунта засыпки. Слои дренирующего грунта засыпки армогрунтовой конструкции со стороны, противоположной лицевому ограждению, укладывают ступенями, длину которых уменьшают снизу вверх. Технический результат, достигаемый изобретением, состоит в снижении стоимости строительства и сокращении его сроков при одновременном сохранении структурной целостности подпорной стенки в процессе всего срока службы и обеспечении эксплуатационной надежности и устойчивости. 2 з.п.ф-лы, 4 ил.

| УСТОЙ МОСТА | 1999 |

|

RU2140483C1 |

| Устой моста | 1985 |

|

SU1339186A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2194205C1 |

| ФИЛЬТРУЮЩАЯ ЖЕЛЕЗОБЕТОННАЯ ПОДПОРНАЯ СТЕНКА | 1996 |

|

RU2112108C1 |

| Железобетонная подпорная стенка | 1990 |

|

SU1811548A3 |

| Дренажное устройство подпорной стенки | 1981 |

|

SU1067126A1 |

| АНТИОКСИДАНТНЫЙ КОМПЛЕКС | 2009 |

|

RU2419362C1 |

| ТЕТИОР А.Н, и др | |||

| Проектирование фундаментов | |||

| Справочник | |||

| - Киев: Будивельник, 1981, с.178, рис.Х.1 (и) и II -II | |||

| Подпорная стенка Кожина Ю.П. | 1991 |

|

SU1823898A3 |

| Устройство для крепления откоса котлована в нескальных и полускальных грунтах | 1980 |

|

SU878862A1 |

Авторы

Даты

2001-05-20—Публикация

2000-08-18—Подача