Изобретение относится к аппаратам, предназначенным для очистки газового потока от содержащихся в нем твердых и жидких примесей, и может быть использовано в различных отраслях промышленности, например нефтяной, химической, энергетической, газовой, пищевой и др.

Известны газоочистительные аппараты мультициклонного типа (см. например, А. А. Данилов, А.И. Петров. Газораспределительные станции. Недра, С - 116, 1997, с. 8). К недостаткам подобных устройств следует отнести их большие габариты, что связано с низкими допустимыми скоростями движения газа в циклонах, и, как следствие, имеют ограниченный диапазон допустимых нагрузок.

Известно устройство для очистки газа (см. патент РФ N 2140825, МПК 6 B 04 C 3/04, от 06.07.98), содержащее последовательно соединенные первую и вторую секции, рабочие и съемные элементы которых встроены в цилиндрический корпус с поперечными перегородками, разделяющими последовательно по потоку очищаемого газа полости первой и второй секции, причем первая секция представляет собой фазовый отделитель инерционно-гравитационного типа, вторая секция-отделитель прямоточного-центробежного типа, состоящий, по крайней мере, из одной сепарационной трубы с завихрителем на входе и каналом перепуска газа, сообщающим междутрубную полость второй секции с выходом очищенного газа, при этом канал перепуска выполнен в виде инжектора, у которого вход инжектирующего газа сообщен с верхней частью полости первой секции, а вход инжектируемого газа сообщен с верхней частью полости второй секции (прототип).

Основным недостатком известного 2х секционного устройства с общим коллектором сбора и удаления уловленных примесей является снижение его эффективности при значительном увеличении нагрузки. Это связано с тем, что несмотря на пропорциональное увеличение эффективности инжектора повышение подпора газа в междутрубной полости второй секции, препятствующее выводу примесей, не исключено, так как при газонепроницаемой структуре, например механической примеси, отделяемой в первой секции, возможен все возрастающий дополнительный наддув междутрубной полости второй секции. Кроме того, используемая для отвода отделенной примеси кольцевая щель, требует строгой соосности сепарационной трубы и патрубка отвода очищенного газа, что существенно снижает технологичность конструкции устройства в целом. Не маловажно и то, что при необходимости увеличения пропускной способности (нагрузки) существенно возрастает потребная высота устройства, что практически исключает возможность его монтажа и установки в закрытом и отапливаемом помещении. Существенным является и то обстоятельство, что наличие подвижных относительно внутренней стенки корпуса перегородок, с одной стороны, затрудняет использование стандартных корпусных деталей, как-то: труб, тройников и пр., с другой - значительно затрудняет операцию замены изношенных элементов устройства.

Задачей изобретения является расширение диапазона нагрузок, уменьшение габарита устройства по высоте, повышение технологичности конструкции и удобства эксплуатации.

Задача решается за счет того, что цилиндрический корпус устройства (прототипа) установлен горизонтально таким образом, что вход очищаемого газа в первую секцию осуществлен с торца корпуса через отражатель, а перегородки неподвижно закреплены относительно внутренней стенки корпуса, причем полости первой и второй секций с нижней стороны корпуса сообщены посредством вертикальных патрубков с полостью общего коллектора сбора и удаления уловленных примесей через установленные в нижней части патрубков обратные клапаны, снабженные датчиками положения, при этом в сепарационной трубе, в пределах полости второй секции, канал отвода отделенных в трубе примесей выполнен в виде расположенной в нижней части трубы продольный тангенциальной прорези с острой входной кромкой заподлицо с внутренним диаметром трубы, причем оптимальное расстояние от выхода очищаемого газа из завихрителя до прорези составляет не менее полутора калибров трубы, а длина прорези, ориентированной против входа в вертикальный патрубок второй секции, должна быть не менее протяженности одного оборота спиральной траектории очищаемого газа в сепарационной трубе. Кроме того, отражатель выполнен в виде отвода, обращенного своим горизонтально срезанным выходом вниз, в сторону входа в вертикальный патрубок первой секции, а вход в завихритель сепарационной трубы выполнен в виде отвода, своим горизонтально срезанным входом, обращенным в верхнюю часть полости первой секции.

При выполнении перечисленной совокупности признаков в предлагаемом устройстве при быстром увеличении нагрузки за счет разобщения полостей первой и второй секций обратными клапанами, не будет дополнительного возрастающего подпора газа в междутрубной полости второй ступени, препятствующего выводу отдельных примесей. Расположение корпуса горизонтально уменьшает высоту устройства, что позволяет установить его в закрытом и отапливаемом помещении и, кроме того, легко произвести монтаж-демонтаж быстроизнашиваемых отводов и сепарационной трубы, а неподвижное крепление перегородок позволяет использовать стандартные корпусные детали, что, - одновременно с применением продольной тангенциальной прорези отделения примесей во второй секции, - повышает технологичность конструкции устройства в целом.

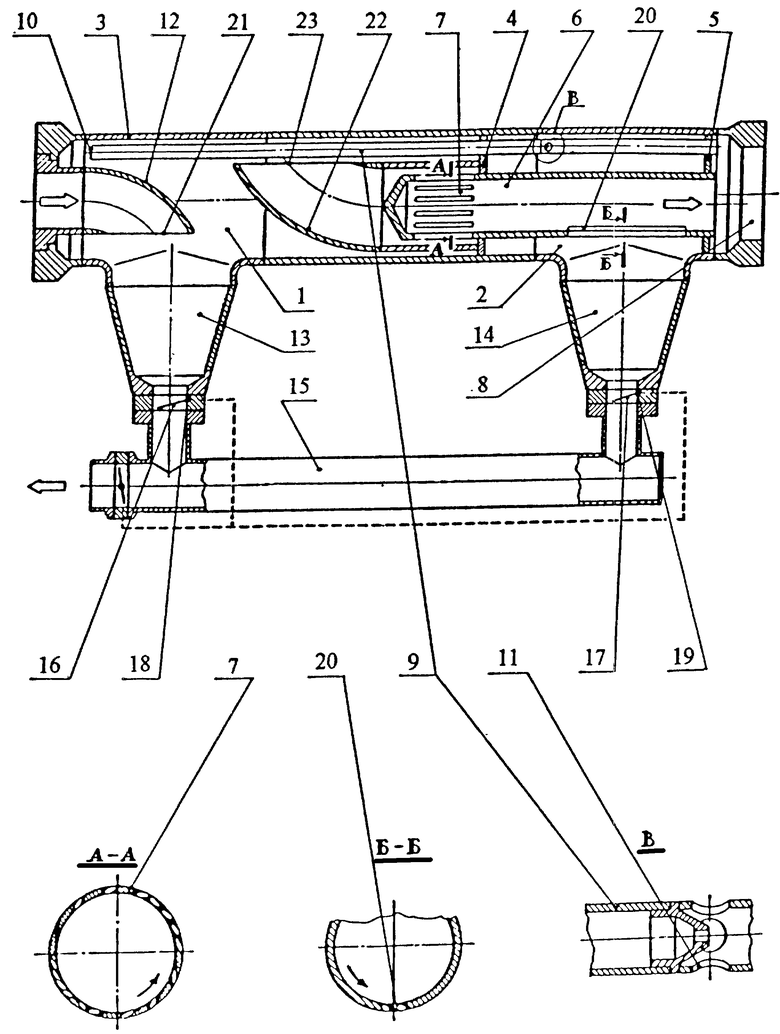

На чертеже представлено предлагаемое устройство в виде продольного разреза с сечениями А-А, Б-Б и выносным элементом В.

Устройство содержит последовательно соединенные первую 1 и вторую 2 секции, рабочие и съемные элементы которых встроены в цилиндрический корпус 3 с поперечными перегородками 4 и 5, разделяющими последовательно по потоку очищаемого газа полости первой 1 и второй 2 секций. Первая секция представляет собой фазовый отделитель инерционно-гравитационного типа, вторая - отделитель прямоточно-центробежного типа, состоящий, по крайней мере, из одной сепарационной трубы 6 с завихрителем 7 на входе и каналом перепуска газа, сообщающим междутрубную полость второй секции с выходом 8 очищенного газа. Канал перепуска выполнен в виде инжектора 9, у которого вход 10 инжектирующего газа сообщен с верхней частью полости первой секции, а вход 11 инжектируемого газа - с верхней частью полости второй секции. При этом корпус 3 установлен горизонтально таким образом, что вход очищаемого газа в первую секцию осуществлен с торца корпуса 3 через отражатель 12, а перегородки 4 и 5 неподвижно закреплены относительно внутренней стенки корпуса, причем полости первой и второй секций с нижней стороны корпуса сообщены посредством вертикальных патрубков 13 и 14 с полостью общего коллектора 15 сбора и удаления уловленных примесей через установленные в нижней части патрубков 13, 14 обратные клапаны 16, 17, снабженные датчиками положения 18 и 19.

При этом в сепарационной трубе 6, в пределах полости второй секции, канал отвода отдельных в трубе 6 примесей выполнен в виде расположенной в нижней части трубы продольной тангенциальной прорези 20 с острой входной кромкой заподлицо с внутренним диаметром трубы. Для сведения, оптимальное расстояние от выхода очищаемого газа из завихрителя 7 до прорези 20 составляет не менее полутора калибров трубы 6, а длина прорези, ориентированной против входа в патрубок 14, должна быть не менее протяженности одного оборота спиральной траектории очищаемого газа в трубе 6. Отражатель 12 выполнен в виде отвода, обращенного своим горизонтально срезанным выходом 21 вниз, в сторону входа в патрубок 13, а вход в завихритель 7 выполнен в виде отвода 22, своим горизонтально срезанным входом 23, обращенным в верхнюю часть полости первой секции.

Предлагаемое устройство работает следующим образом.

Газ, содержащий примесь в виде твердых и жидких частиц, поступает в первую секцию корпуса 3 через отражатель 12, попутно взаимодействуя с его вогнутой поверхностью, изменяет направление движения приблизительно на 60o его первоначальному осевому направлению. При этом наиболее крупные взвешенные твердые и жидкие частицы под действием сил тяжести и инерции поступают в вертикальный патрубок 13. А газ, содержащий преимущественно мелкие частицы после подъема до горизонтально срезанного входа 23 отвода 22 поступает на вход в завихритель 7 сепарационной трубы 6. При этом осуществляется разворот потока практически на 360o, в результате чего продолжается процесс сепарации наиболее крупных частиц с их дальнейшим удалением в патрубок 13. По мере накопления в патрубке 13 отделенных в первой секции примесей открывается обратный клапан 16 и примесь поступает в коллектор 15. Пройдя завихритель 7 и приобретя крутку, в трубе 6 под действием центробежных сил происходит практически полное разделение фаз очищаемого газа. Большая часть газовой фазы, движущейся в приосевой зоне трубы 6, выходит из нее через открытый конец на выход 8 корпуса 3. Взвешенная фаза, движущаяся спиральным потоком по периферии трубы 6, "захватывается" прорезью 20 и затем под действием сил тяжести и инерции попадает на вход патрубка 14 и далее через обратный клапан 17 - в коллектор 15. А незначительная часть газового потока, попавшая через прорезь 20 в междутрубную полость второй секции, отсасывается инжектором 9, чем ликвидируется возрастание подпора в полости второй секции.

Дополнительный подпор полости второй секции за счет перетекания части газа из полости первой секции через общий коллектор 15 исключен, так как упомянутые полости разобщены между собой обратными клапанами 16 и 17.

В зависимости от величины нагрузки, от дисперсности и состава примеси, содержащейся в газе на входе в устройство, момент заполнения патрубков 13 и 14 и соответственно открытия того или другого обратных клапанов 16 и 17, в общем случае не совпадают. Поэтому срабатывание указанных клапанов настраивается предварительно на экспериментальном образце и в дальнейшем уточняется при испытаниях опытного образца устройства в "натурных" условиях. Указанная настройка с последующим открытием клапана сброса (удаления) примеси из коллектора 15 (на чертеже клапан сброса показан условно) может производиться вручную по показаниям датчиков положения 18 или 19, или - в автоматическом режиме с использованием сигнала, полученного от тех же датчиков 18 или 19 через концевые выключатели (на чертеже эта связь показана условно пунктирной линией).

Таким образом, при выполнении вышеприведенной совокупности признаков устройства достигается основные цели предлагаемого изобретения - расширение диапазона нагрузок, уменьшение габарита устройства по высоте, повышение технологичности конструкции и удобства эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1999 |

|

RU2157275C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2001 |

|

RU2188061C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2140825C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2002 |

|

RU2228798C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2002 |

|

RU2217216C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2011 |

|

RU2462294C1 |

| ПЕРЕДВИЖНАЯ ЭЛЕКТРОСТАНЦИЯ | 2000 |

|

RU2189476C2 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1997 |

|

RU2125905C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗВРАТНО-ПРЯМОТОЧНЫЙ СЕПАРАТОР | 2008 |

|

RU2379120C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВОГО ПОТОКА ОТ ПАРОВ РТУТИ И ТВЕРДЫХ ПРИМЕСЕЙ | 2000 |

|

RU2202641C2 |

Изобретение предназначено для очистки газового потока от содержащихся в нем твердых и жидких примесей и может быть использовано в различных отраслях промышленности, например нефтяной, химической, энергетической, газовой, пищевой и др. Устройство состоит из последовательно соединенных первой и второй секций, рабочие и съемные элементы которых встроены в цилиндрический корпус с поперечными перегородками, разделяющими последовательно по потоку очищаемого газа полости первой и второй секций, причем первая секция представляет собой фазовый отделитель инерционно-гравитационного типа, вторая секция - отделитель прямоточно-центробежного типа, состоящий, по крайней мере, из одной сепарационной трубы с завихрителем на входе и каналом перепуска газа, сообщающим междутрубную полость второй секции с выходом очищенного газа. При этом канал перепуска выполнен в виде инжектора, у которого вход инжектирующего газа сообщен с верхней частью полости первой секции, а вход инжектируемого газа - с верхней частью полости второй секции. Корпус устройства установлен горизонтально таким образом, что вход очищаемого газа в первую секцию осуществлен с торца корпуса через отражатель, а перегородки неподвижно закреплены относительно внутренней стенки корпуса, причем полости первой и второй секций с нижней стороны корпуса сообщены посредством вертикальных патрубков с полостью общего коллектора сбора и удаления уловленных примесей через установленные в нижней части патрубков обратные клапаны, снабженные датчиками положения. Кроме того, в сепарационной трубе, в пределах полости второй секции, канал отвода отделенных в трубе примесей выполнен в виде расположенной в нижней части трубы продольной тангенциальной прорези с острой входной кромкой заподлицо с внутренним диаметром трубы. При этом оптимальное расстояние от выхода очищаемого газа из завихрителя до прорези составляет не менее полутора калибров трубы, а длина прорези, ориентированной против входа в вертикальный патрубок второй секции, должна быть не менее протяженности одного оборота спиральной траектории очищаемого газа в сепарационной трубе. В устройстве обеспечивается расширение диапазона нагрузок, уменьшение габарита по высоте, удобство эксплуатации. 1 з.п.ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2140825C1 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1997 |

|

RU2125905C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР И СИСТЕМА РАЗДЕЛЕНИЯ ЖИДКОСТИ И ГАЗА | 1993 |

|

RU2103048C1 |

| RU 94037351 А1, 27.07.1996 | |||

| DE 3109607 А1, 30.09.1982 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2001-06-27—Публикация

2000-06-16—Подача