Изобретение относится к лазерной технике и может быть использовано при создании газодинамического CO2-лазера с оптимальными параметрами за счет эффективной конструкции его элементов - камеры сгорания с блоком подмешивания, соплового аппарата, рабочей части с резонатором и диффузора.

Известен газодинамический CO2-лазер, известны конструкции основных его элементов - камеры сгорания с блоком подмешивания, соплового аппарата, рабочей части с резонатором, диффузора, в том числе многоканального (см., например, Андерсон Дж. Газодинамические лазеры. М.: Мир, 1979; Борейшо А.С. Лазеры: Устройство и действие, СПб, 1992 г.; Газодинамические проблемы в лазерной технике. Обзоры ЦАГИ, N 577, 1980; Патент РФ N 2059333, кл. H 01 S 3/0953, 1991; Горячев С.Б. и др. Экспериментальная установка Ц2П - газодинамический CO2-лазер с нагревом газа в трехфазном плазмотроне. Препринт ИАЭ- 3320/7, 1980; Андропов Е.Т. и др. Разработка и исследование модельных образцов генераторных блоков газодинамического CO2-лазера. Препринт ИВТ АН СССР N 5-170, 1985; Большой энциклопедический словарь. Физика. Гл. редактор Прохоров А.М., М.: Научное изд-во "БРЭ", М., 1998).

Известен газодинамический CO2-лазер (см. Патент США N 4320358, кл. H 01 S 3/05, НКИ 372/90, 1978), взятый в качестве прототипа.

Газодинамический CO2-лазер в целом может содержать плоские:

- охлаждаемый рабочими компонентами генератор нагретого рабочего газа,

- сопловой блок в виде решетки плоских сверхзвуковых сопел, образованных лопатками с цилиндрическими каналами охлаждения, оси которых лежат в плоскости симметрии лопатки, при этом каналы охлаждения сообщены с полостями для подвода/отвода рабочего компонента, например азота,

- рабочую часть с полостями для оптического резонатора с устройствами юстировки зеркал,

- многоканальный диффузор.

Недостатки указанных газодинамических CO2-лазеров и отдельных элементов лазера заключаются в том, что:

- для подмешивания дополнительного компонента к потоку нагретого газа используются смесительные элементы, например струйного типа, для которых необходима большая длина по потоку для обеспечения удовлетворительного смешения;

- охлаждение соплового блока осуществляется или дополнительным компонентом, например водой, что требует дополнительной системы питания, или одним из рабочих компонентов при малоэффективном теплообмене в цилиндрических каналах, выполненных в лопатках соплового блока;

- завесы для предотвращения попадания продуктов сгорания в зону установки зеркал резонатора выполняются путем периферийной подачи воздуха или азота, при этом не создается высоконапорный поток, компенсирующий потери полного давления в струйном пограничном слое;

- при выборе многоканального диффузора в основном имеют ввиду уменьшение общей его длины, геометрию крайних каналов диффузора выбирают без учета параметров соплового блока и рабочей части, в результате получают неудовлетворительное восстановление давления в диффузоре;

- при использовании плоских конструкций камеры сгорания, блока подмешивания, ресивера и соплового блока для предотвращения изгибных деформаций по большой стороне используются дополнительные силовые элементы, например ребра жесткости, усложняющие конструкцию лазера;

- многочисленные конструктивные решения устройств юстировки зеркал предусматривают различные способы соединения зеркала с юстировочным устройством и различные способы перемещения его элементов, не обеспечивая неизменность положения центра зеркала в процессе юстировки:

- излучение газодинамического CO2-лазера невидимо для глаза, поэтому для контроля положения луча в пространстве используют, как правило, луч юстировочного гелий-неонового лазера при настройке системы, но во время работы установки юстировочный лазер не позволяет контролировать ход луча рабочего лазера.

В основу изобретения поставлена задача разработать газодинамический CO2-лазер и оптимальные конструкции основных его элементов, свободные от указанных выше недостатков и обеспечивающие высокую эффективность, надежность в работе, компактность и весовое совершенство лазера.

Поставленная цель достигается тем, что в части газодинамического CO2-лазера, содержащего плоские охлаждаемый рабочими компонентами генератор нагретого рабочего газа, сопловой блок в виде решетки плоских сверхзвуковых сопел, образованных лопатками с цилиндрическими каналами охлаждения, оси которых лежат в плоскости симметрии лопатки, а каналы охлаждения сообщены с полостями для подвода/отвода рабочего компонента, например азота, рабочую часть с полостями для оптического резонатора с устройствами юстировки зеркал, многоканальный диффузор, предложены следующие технические решения:

- Генератор нагретого рабочего газа включает плоскую камеру сгорания, блок подмешивания и ресивер. На входе камеры сгорания выполнен плоский коллектор горючего, сообщенный с источником горючего, например окиси углерода. Стенка коллектора горючего, обращенная к огневому днищу камеры сгорания, образована размещенным внутри полости горючего дефлектором с отверстиями для форсунок и отверстиями для подачи горючего в зазор между дефлектором и огневым днищем и далее в полость горючего. Форсунки герметично соединены своими выходными частями с огневым днищем, а входными частями - с перегородкой, разделяющей полости горючего и окислителя. В стенках форсунок между дефлектором и перегородкой выполнены отверстия подачи горючего. Полость окислителя сообщена через тракт охлаждения с источником окислителя, например воздуха.

Охлаждение камеры сгорания осуществляется в данном случае газообразными компонентами, а именно: стенок камеры сгорания - окислителем, а огневого днища - горючим. Предложенное техническое решение позволяет равномерно распределить расход горючего по всей ширине огневого днища, надежно охладить огневое днище и эффективно смешать компоненты в форсунках камеры сгорания.

- Блок подмешивания, например азота, включает переднюю стенку и заднюю стенку (стенку корпуса) с отверстиями и размещенные между стенками соосно отверстиям смесительные элементы, соединенные своими выходными частями с задней стенкой. Передняя стенка выполнена в виде набора пластин, соединенных с корпусом и между собой с возможностью их термического расширения. В пластинах концентрично смесительным элементам выполнены проточки с образованием щелевых каналов для протока подмешиваемого компонента. Выходы из щелевых каналов сообщены со входами смесительных элементов.

Передняя стенка блока подмешивания расположена со стороны камеры сгорания и возможны ее значительные температурные деформации, в основном по ширине блока подмешивания. Предложенное техническое решение позволяет компенсировать термическое расширение передней стенки, подать подмешиваемый компонент в смесительные элементы и дополнительно охладить как переднюю стенку, так и смесительные элементы. Проточная часть смесительного элемента может иметь форму цилиндра или форму конфузор-диффузор.

- В сопловом блоке в лопатках внутри цилиндрических каналов охлаждения размещены с зазором силовые стержни, соединенные с корпусом соплового блока. Решетка сопел установлена в корпусе соплового блока с образованием в корпусе над и под решеткой сопел полостей для подвода/отвода рабочего компонента. В решетке сопел по краям установлены периферийные лопатки и вкладыши, которые в совокупности образуют сопла завесы-вдува с числом Маха на выходе меньшим числа Маха соплового блока, а также ресиверы этих сопел. Во вкладыше выполнен канал, сообщенный с полостью подвода рабочего компонента и с ресивером сопла завесы-вдува. Полость подвода рабочего компонента сообщена с источником рабочего компонента, а полость отвода рабочего компонента сообщена с генератором нагретого рабочего газа.

Предложенное техническое решение позволяет улучшить охлаждение лопаток, так как теплопередача в щелевом канале интенсивнее, чем в цилиндрическом. Использование сопел завесы-вдува позволяет устранить попадание газа, поглощающего лазерное излучение, в зоны у зеркал резонатора, а также уменьшить потери полного давления в струйном пограничном слое.

- В многоканальном диффузоре размер Hд входа в крайний канал диффузора согласован с высотой Hс выхода единичного сопла соплового блока и с длиной рабочей части L и удовлетворяет условиям Hд>3Нс и Hд>0,5L.

В многоканальном диффузоре восстановление давления определяется восстановлением давления в крайних каналах диффузора. Восстановление же давления в крайних каналах определяется потерями в струйном пограничном слое, протяженностью отрывных зон в канале и последующим выравниванием потока в самом канале. Предложенное техническое решение позволяет улучшить восстановление давления в крайнем канале и, как следствие, в диффузоре в целом.

- Сборка камеры сгорания, блока подмешивания, ресивера и соплового блока выполнена по типу замкового соединения, при котором внешний бурт корпуса камеры сгорания сопряжен с внутренним буртом корпуса блока подмешивания, а внешние бурты корпуса ресивера сопряжены с внутренними буртами корпусов блока подмешивания и соплового блока.

Габариты газодинамического CO2-лазера (высота и ширина проточной части) определяются габаритами соплового блока (ширина 1-2 м), отношение характерных ширины к высоте соплового блока составляет величину 10-20, а продольный размер (по потоку) указанных выше элементов составляет величину порядка их высоты. Газодинамический CO2-лазер работает при высоком давлении (1-5 МПа) в камере сгорания, блоке подмешивания, ресивере и на входе в сопловой блок. Очевидно, что наибольшие изгибные деформации могут наблюдаться по наибольшей стороне элементов, а именно по их ширине. Предложенное техническое решение позволяет устранить указанные изгибные деформации и существенно уменьшить общие габариты и массу лазера. При этом силовыми элементами замкового соединения являются задняя стенка корпуса блока подмешивания и размещенные в каналах лопаток силовые стержни, связывающие верхнюю и нижнюю части корпуса соплового блока.

Представленные выше технические решения позволяют уменьшить тепловые потери в генераторе нагретого рабочего газа и в сопловом блоке, повысить температуру рабочего газа, снизить давление рабочего газа на входе в сопловой блок. Все это приводит к тому, что повышается эффективность газодинамического CO2-лазера, т. е. реализуется большая мощность лазерного излучения при заданном расходе рабочего газа. Охлаждение всех теплонапряженных элементов газодинамического CO2-лазера рабочими компонентами повышает надежность его работы. Использование же замкового соединения корпусных элементов генератора нагретого рабочего газа и соплового блока, работающих при высоком давлении, позволяет существенно упростить конструкцию и обеспечить компактность и весовое совершенство газодинамического CO2-лазера.

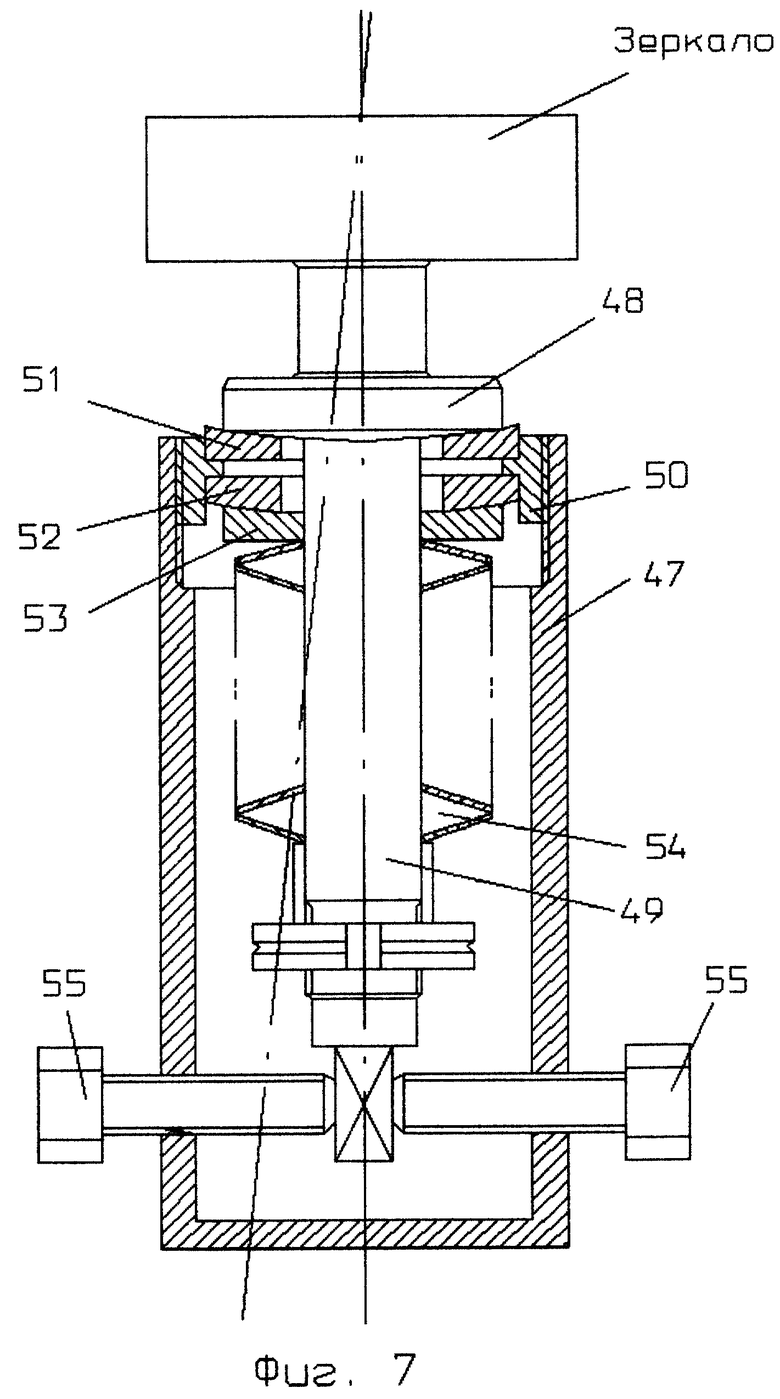

- В газодинамическом CO2-лазере устройство юстировки зеркал содержит корпус и соединенный с зеркалом через пятку рычаг, в корпус ввернут фланец с кольцевым буртом, во фланце с двух сторон от бурта размещены два кольцевых вкладыша с зазором относительно рычага, рычаг подвижно соединен с корпусом через пятку и дополнительное кольцо, сжимаемых с помощью, например тарельчатых пружин, установленных и зафиксированных с одной стороны на рычаге, соприкасающиеся поверхности дополнительного кольца и кольцевого вкладыша, а также другого кольцевого вкладыша и пятки выполнены сферическими с центром в точке пересечения оси рычага с поверхностью зеркала, корпус снабжен средствами перемещения и фиксации рычага.

Предложенное техническое решение позволяет при юстировке зеркал резонатора осуществлять их угловое перемещение без изменения положения центра зеркала, что упрощает процедуру юстировки зеркал резонатора.

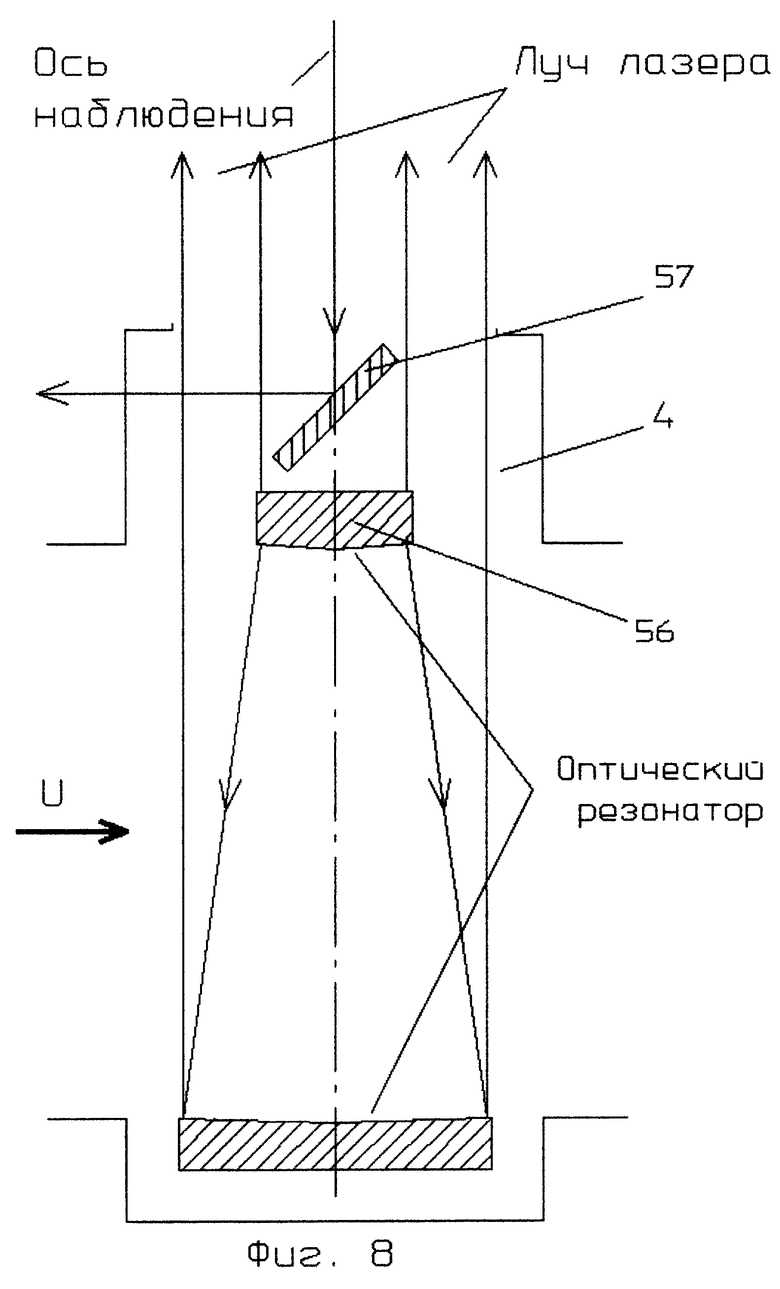

- В полости оптического резонатора за выходным зеркалом под углом к лучу лазера установлено дополнительное зеркало наблюдения.

Предложенное техническое решение позволяет согласовать оси оптического резонатора (луча лазера) и системы наблюдения и избежать их рассогласования, например при прохождении луча лазера через газодинамическое окно, что обеспечивает надежность контроля хода лазерного луча в процессе работы установки.

Сущность предлагаемых технических решений поясняют графические материалы.

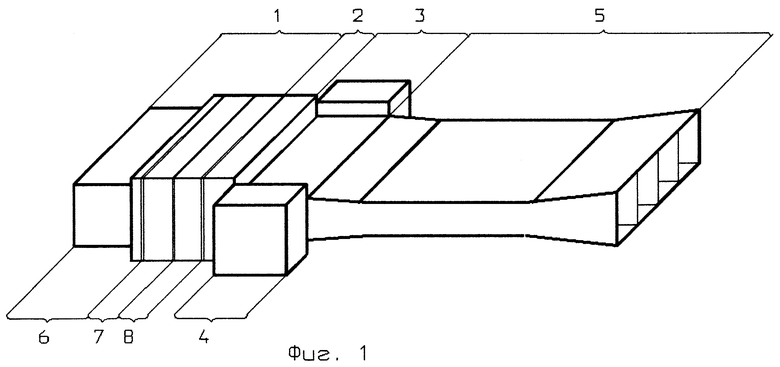

На фиг. 1 представлена общая компоновочная схема газодинамического CO2-лазера; на фиг. 2-6 - схемы камеры сгорания, блока подмешивания, соплового блока, многоканального диффузора и схема сборки камеры сгорания, блока подмешивания, ресивера и соплового блока; на фиг. 7 - схема устройства юстировки зеркал; на фиг. 8 - схема установки зеркала наблюдения.

Газодинамический CO2-лазер (фиг. 1) содержит плоские охлаждаемый рабочими компонентами генератор 1 нагретого рабочего газа, сопловой блок 2, рабочую часть 3 с полостями 4 для оптического резонатора, многоканальный диффузор 5.

Генератор 1 нагретого рабочего газа включает плоскую камеру сгорания 6, блок подмешивания 7 и ресивер 8.

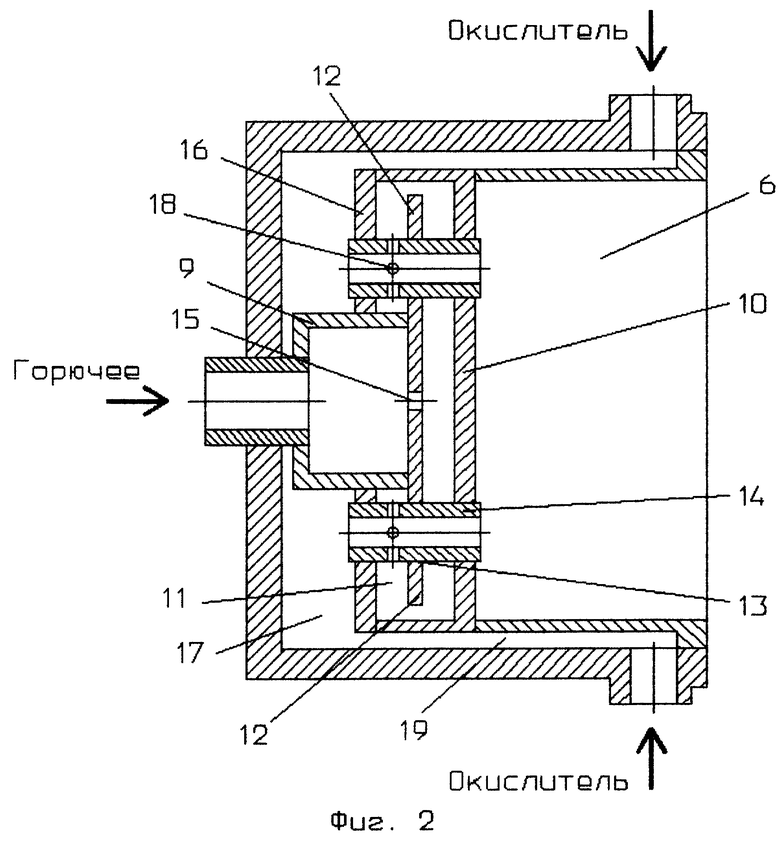

На входе камеры сгорания 6 (фиг. 2) выполнен плоский коллектор 9 горючего, сообщенный с источником горючего, например окиси углерода, стенка коллектора горючего, обращенная к огневому днищу 10 камеры сгорания 6, образована размещенным внутри полости 11 горючего дефлектором 12 с отверстиями 13 для форсунок 14 и отверстиями 15 для подачи горючего в зазор между дефлектором 12 и огневым днищем 10 и далее в полость 11 горючего, форсунки 14 герметично соединены своими выходными частями с огневым днищем 10, а входными частями - с перегородкой 16, разделяющей полость 11 горючего и полость 17 окислителя, в стенках форсунок 14 между дефлектором 12 и перегородкой 16 выполнены отверстия 18 подачи горючего, полость 17 окислителя сообщена через тракт 19 охлаждения с источником окислителя, например воздуха.

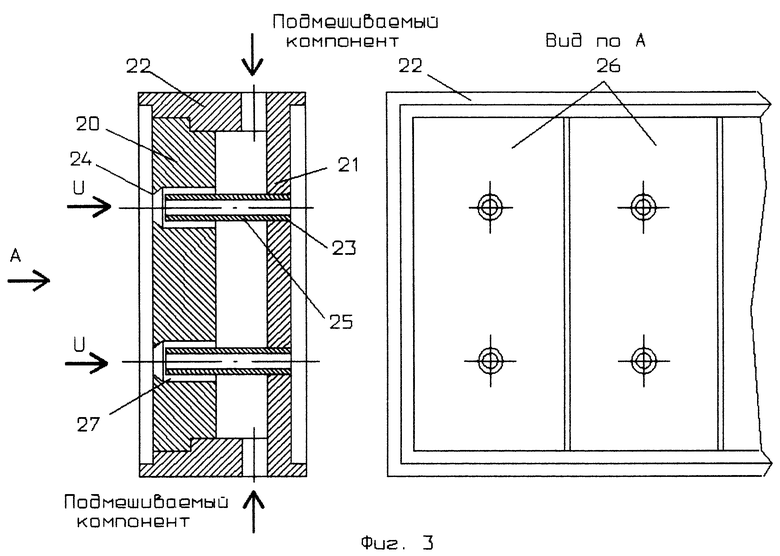

Блок подмешивания 7 (фиг. 3), например азота, включает переднюю 20 стенку и заднюю 21 стенку (стенку корпуса 22) с отверстиями 23 и 24 и размещенные между стенками соосно отверстиям смесительные элементы 25, соединенные своими выходными частями с задней стенкой, передняя стенка выполнена в виде набора пластин 26, соединенных с корпусом 22 и между собой с возможностью их термического расширения, в пластинах 26 концентрично смесительным элементам выполнены проточки с образованием щелевых каналов 27 для протока подмешиваемого компонента, выходы из щелевых каналов сообщены со входами смесительных элементов.

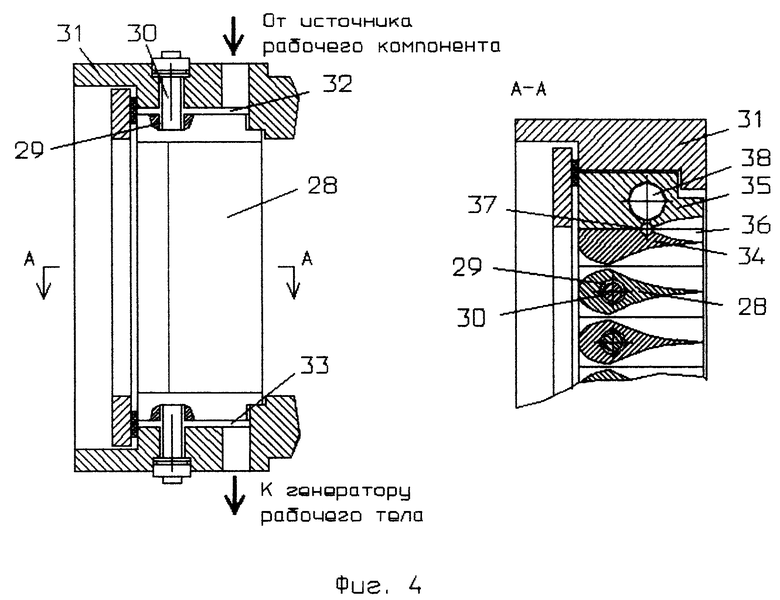

В сопловом блоке 2 (фиг. 4) в лопатках 28 внутри цилиндрических каналов 29 охлаждения размещены с зазором силовые стержни 30, соединенные с корпусом 31 соплового блока, решетка сопел установлена в корпусе соплового блока с образованием в корпусе над и под решеткой сопел полостей 32, 33 для подвода/отвода рабочего компонента, в решетке сопел по краям установлены периферийные лопатки 34 и вкладыши 35, которые в совокупности образуют сопла 36 завесы-вдува с числом Маха на выходе меньшим числа Маха соплового блока, а также ресиверы 37 этих сопел, во вкладыше выполнен канал 38, сообщенный с полостью 32 подвода рабочего компонента и ресивером 37 сопла завесы-вдува. Полость 32 подвода рабочего компонента сообщена с источником рабочего компонента, а полость 33 отвода рабочего компонента сообщена с генератором 1 нагретого рабочего газа.

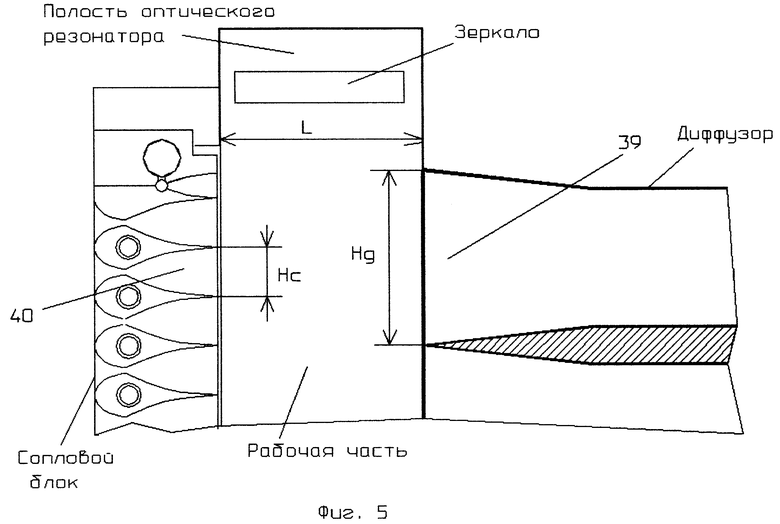

В многоканальном диффузоре 5 (фиг. 5) размер Hд входа в крайний канал 39 диффузора согласован с высотой Hс выхода единичного сопла 40 соплового блока и с длиной L рабочей части.

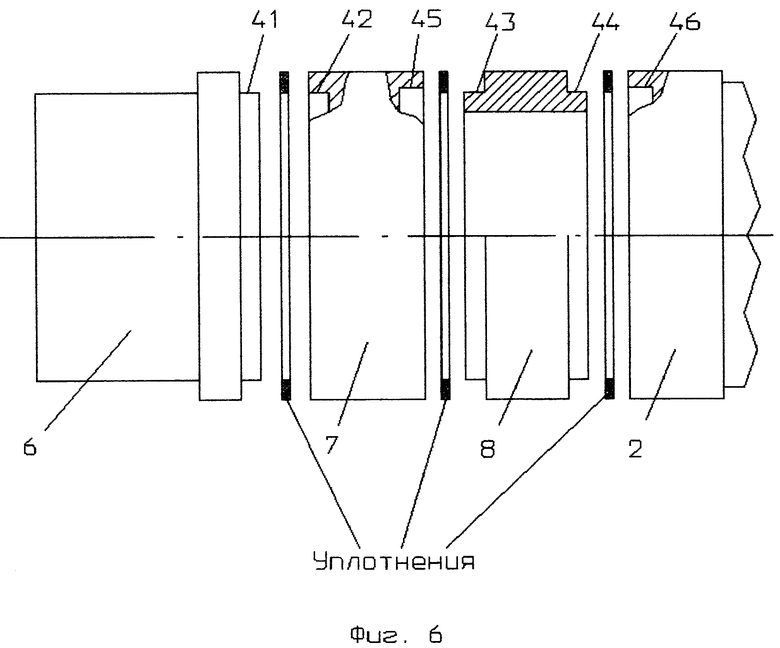

Сборка камеры сгорания 6, блока подмешивания 7, ресивера 8 и соплового блока 2 (фиг. 6) выполнена по типу замкового соединения, при котором внешний бурт 41 корпуса камеры сгорания сопряжен с внутренним буртом 42 корпуса блока подмешивания, а внешние бурты 43 и 44 корпуса ресивера сопряжены с внутренними буртами 45 и 46 корпусов блока подмешивания 7 и соплового блока 2.

Устройство юстировки зеркал (фиг. 7) содержит корпус 47 и соединенный с зеркалом через пятку 48 рычаг 49, в корпус ввернут фланец 50 с кольцевым буртом, во фланце с двух сторон от бурта размещены два кольцевых вкладыша 51 и 52 с зазором относительно рычага 49, рычаг подвижно соединен с корпусом через пятку 48 и дополнительное кольцо 53, сжимаемых с помощью, например тарельчатых пружин 54, установленных и зафиксированных с одной стороны на рычаге, соприкасающиеся поверхности дополнительного кольца 53 и кольцевого вкладыша 52, а также другого кольцевого вкладыша 51 и пятки 48 выполнены сферическими с центром в точке пересечения оси рычага с поверхностью зеркала, корпус снабжен средствами 55 перемещения и фиксации рычага.

В полости 4 оптического резонатора (фиг. 8) за выходным зеркалом 56 под углом к лучу лазера установлено дополнительное зеркало 57 наблюдения.

Предложенные технические решения позволяют обеспечить высокую эффективность, компактность и весовое совершенство газодинамического CO2-лазера и надежность в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ГЕНЕРАТОР ТЕПЛА УСТАНОВКИ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2160419C1 |

| ГАЗОДИНАМИЧЕСКОЕ ОКНО (ШЛЮЗ) ГАЗОВОГО ЛАЗЕРА | 1999 |

|

RU2169975C2 |

| СПОСОБ СОЗДАНИЯ ИНВЕРСНОЙ НАСЕЛЕННОСТИ В ГАЗОДИНАМИЧЕСКОМ CO-ЛАЗЕРЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170998C1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 2000 |

|

RU2176120C1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839939A1 |

| УСТАНОВКА ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2161288C1 |

| БОЕВОЙ ЛАЗЕР | 2011 |

|

RU2481544C1 |

| ГАЗОДИНАМИЧЕСКИЙ ТРАКТ НЕПРЕРЫВНОГО ХИМИЧЕСКОГО ЛАЗЕРА С АКТИВНЫМ ДИФФУЗОРОМ В СИСТЕМЕ ВОССТАНОВЛЕНИЯ ДАВЛЕНИЯ | 2009 |

|

RU2408960C1 |

| Способ генерации излучения газодинамического лазера интегрированного в единую конструкцию газотурбинного двигателя и газотурбинный двигатель для его осуществления | 2018 |

|

RU2702921C1 |

| ЭЛЕКТРОГАЗОДИНАМИЧЕСКИЙ СО-ЛАЗЕР | 1993 |

|

RU2065240C1 |

Область применения изобретения - лазерная техника (газодинамические лазеры). Газодинамический СO2-лазер содержит генератор нагретого рабочего газа, сопловой блок, рабочую часть с полостями для оптического резонатора с устройствами юстировки зеркал, многоканальный диффузор. Генератор нагретого рабочего тела включает плоскую камеру сгорания и блок подмешивания с ресивером. На входе камеры сгорания выполнен плоский коллектор горючего, стенка которого, обращенная к огневому днищу, образована размещенным внутри полости горючего дефлектором с отверстиями для подачи горючего в зазор между дефлектором и огневым днищем и далее в полость горючего. В форсунки, соединенные с огневым днищем и с перегородкой, разделяющей полости горючего и окислителя, подача горючего осуществляется между дефлектором и перегородкой. Блок подмешивания азота включает переднюю стенку и заднюю стенку с отверстиями и размещенные между стенками соосно отверстиям смесительные элементы. Передняя стенка выполнена в виде набора пластин, соединенных с корпусом и между собой с возможностью их термического расширения. В пластинах концентрично смесительным элементам выполнены проточки с образованием щелевых каналов для протока подмешиваемого компонента. Выходы из щелевых каналов сообщены с входами смесительных элементов. В лопатках соплового блока внутри цилиндрических каналов охлаждения размещены силовые стержни, соединенные с корпусом соплового блока. Решетка сопел установлена в корпусе соплового блока с образованием в корпусе над и под решеткой сопел полостей для подвода/отвода рабочего компонента. В решетке сопел по краям установлены периферийные лопатки и вкладыши, которые в совокупности образуют сопла завесы-вдува и их ресиверы. Во вкладыше выполнен канал, сообщенный с полостью подвода рабочего компонента и с ресивером сопла завесы-вдува. Полость подвода рабочего компонента сообщена с источником рабочего компонента. Полость отвода рабочего компонента сообщена с генератором нагретого рабочего газа. В многоканальном диффузоре размер входа в крайний канал диффузора согласован с высотой выхода единичного сопла соплового блока и длиной рабочей части. Сборка камеры сгорания, блока подмешивания, ресивера и соплового блока выполнена по типу замкового соединения. В полости оптического резонатора за выходным зеркалом под углом к лучу лазера установлено дополнительное зеркало наблюдения. Технический результат изобретения: высокая эффективность, надежность в работе, компактность и весовое совершенство лазера. 4 з.п.ф-лы, 8 ил.

| US 4320358 A, 16.03.1978 | |||

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1992 |

|

RU2069432C1 |

| US 3921110 A, 18.11.1975 | |||

| JP 06326386 A, 25.11.1994 | |||

| US 3907409 A, 23.09.1975. | |||

Авторы

Даты

2001-06-27—Публикация

1999-09-10—Подача