Изобретение относится к изготовлению полупроводниковых приборов путем бесфлюсовой пайки на воздухе без применения защитных сред. Оно может быть использовано при сборке диодов Шоттки и биполярных транзисторов путем пайки полупроводниковых кристаллов к корпусам припоями на основе свинца.

Существуют различные способы пайки полупроводниковых кристаллов к корпусу.

Известен способ [1] сборки мощных транзисторов кассетным методом, по которому ножка транзистора размещается на направляющих в кассете, а между кристаллом и корпусом размещается навеска припоя, при этом пайка осуществляется в конвейерной печи с восстановительной средой без использования флюсов. Кассета обеспечивает точную ориентацию кристалла относительно ножки прибора и исключает его смещение в процессе пайки.

Недостатком известного способа является достаточно высокая трудоемкость изготовления полупроводниковых приборов. Кроме того, наличие оксидных пленок на соединяемых поверхностях ухудшает смачивание и капиллярное течение припоя в соединительном зазоре.

Известен способ пайки [2] микрополосковых устройств низкотемпературными припоями без применения флюсов, при котором паяемые поверхности предварительно покрывают металлами или сплавами с температурой плавления, близкой к температуре плавления припоя, но выше ее, а в момент расплавления припоя одной из паяемых деталей сообщают низкочастотные колебания.

Основным недостатком указанного способа является низкая производительность данной сборочной операции, т.к. пайка осуществляется дискретно.

Наиболее близким к заявляемому способу по технической сущности является способ сборки полупроводниковых приборов [3], заключающийся в том, что на основании корпуса размещают фильтрующий и легирующий элемент, на который затем помещают навеску припоя и кристалл.

Недостатком данного способа является высокая трудоемкость сборочных операций и низкий процент выхода годных приборов. Кроме того, данный способ не обеспечивает предварительной ориентации и фиксации кристалла относительно корпуса, в результате чего возможны разворот и смещение кристалла еще до начала процесса пайки. Более того, при пайке необходима высокая температура нагрева, что предъявляет определенные требования к кристаллу. Особенно следует отметить наличие непропаев в паяном шве, что способствует увеличению теплового и электрического сопротивления контакта полупроводникового кристалла с корпусом. Поэтому этот способ сборки полупроводниковых приборов является низкоэффективным (или неэффективным), особенно при пайке полупроводниковых кристаллов к корпусам изделий силовой электроники.

Задача, на решение которой направлено заявляемое решение, - это повышение надежности полупроводниковых приборов за счет снижения температуры нагрева при пайке поверхности кристалла со структурами, улучшение смачивания припоем соединяемых поверхностей, повышение производительности сборочных операций за счет групповой пайки кристаллов к корпусам.

Эта задача достигается тем, что в способе сборки полупроводниковых приборов, заключающемся в том, что на основании корпуса размещают фильтрующий и легирующий элемент, на который помещают навеску припоя и кристалл, а кассету с собранными приборами загружают в конвейерную водородную печь при температуре пайки 370oC, с целью повышения надежности полупроводниковых приборов за счет снижения температуры нагрева при пайке поверхности кристаллов со структурами, улучшения смачивания припоем соединяемых поверхностей и повышения производительности сборочных операций за счет групповой пайки кристаллов к корпусам, полупроводниковые кристаллы с припоем на коллекторной стороне фиксируют в перевернутом положении в ячейках вакуумной присоски и совмещают с контактными площадками корпусов, а нагрев до температуры пайки осуществляют на воздухе импульсом тока через V-образные электроды, которые жестко закреплены в кронштейне, электрически последовательно соединены друг с другом и расположены дифференцированно над каждым кристаллом, а в момент расплавления припоя вакуумную присоску с кристаллами подвергают воздействию ультразвуковых колебаний в направлении, параллельном паяному шву, при этом давление на каждый кристалл осуществляют массой корпуса прибора и кронштейна с электродами.

Сопоставимый анализ с прототипом показывает, что заявляемый способ отличается от известного тем, что с целью повышения надежности полупроводниковых приборов за счет снижения температуры нагрева при пайке поверхности кристалла со структурами, улучшения смачивания припоем соединяемых поверхностей и повышения производительности сборочных операций за счет групповой пайки кристаллов к корпусам полупроводниковые кристаллы с припоем на коллекторной стороне фиксируют в перевернутом положении в ячейках вакуумной присоски и совмещают с контактными площадками корпусов, а нагрев до температуры пайки осуществляют на воздухе импульсом тока через V-образные электроды, которые жестко закреплены в кронштейне, электрически последовательно соединены друг с другом и расположены дифференцированно над каждым кристаллом, а в момент расплавления припоя вакуумную присоску с кристаллами подвергают воздействию ультразвуковых колебаний в направлении, параллельном паяному шву, при этом давление на каждый кристалл осуществляют массой корпуса прибора и кронштейна с электродами.

Таким образом, заявляемый способ сборки полупроводниковых приборов соответствует критерию "новизна".

Сравнение заявляемого способа с другими известными способами [1, 2] из известного уровня техники, также не позволило выявить в них признаки, заявляемые в отличительной части формулы.

Сущность изобретения поясняется чертежами, на которых схематически изображены:

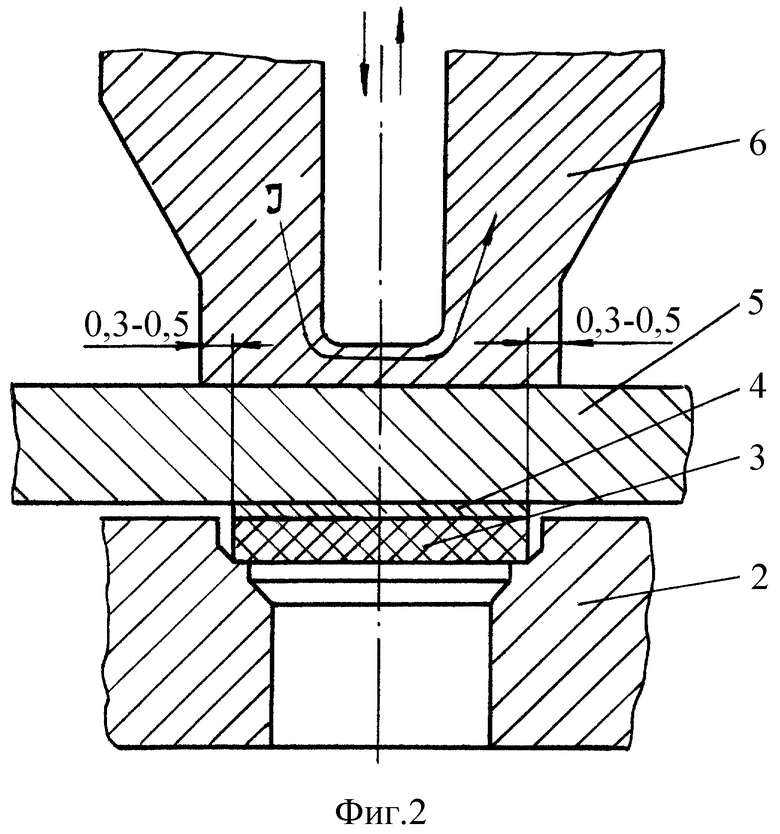

на фиг. 1 - схема сборки и пайки полупроводниковых кристаллов к корпусам, вид сбоку;

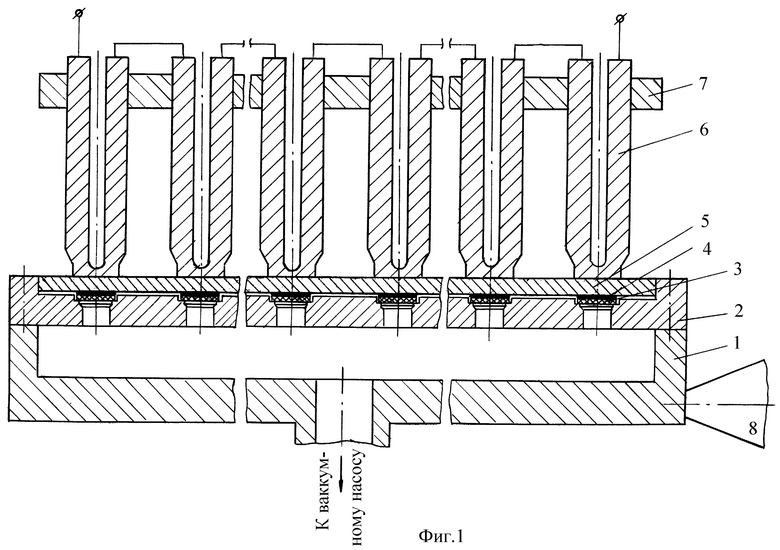

на фиг. 2 - фрагмент сборки и пайки одного кристалла к корпусу, вид сбоку.

Способ сборки полупроводниковых приборов (фиг. 1 и 2) реализуется по схеме, содержащей основание 1, соединенное с вакуумным насосом. На основании закреплена вакуумная присоска 2, в ячейках которой фиксируются коллекторной поверхностью вверх полупроводниковые кристаллы 3 с припоем 4 на паяемой поверхности. На кристаллах размещают корпуса приборов 5. V-образные электроды 6 жестко закреплены в кронштейне 7, электрически последовательно соединены друг с другом и расположены дифференцированно над каждым кристаллом. Для равномерного нагрева всей площади кристалла при пайке размеры рабочей площади электрода должны быть на 0,6-1,0 мм больше каждой из сторон кристалла. Нагрев корпуса, кристалла и припоя до температуры пайки осуществляется за счет тепла, выделяемого рабочей площадкой V-образного электрода при прохождении через него импульса тока. Для разрушения оксидных пленок и активации соединяемых поверхностей кристалла и корпуса в момент расплавления припоя кристаллы 3 через вакуумную присоску 2 и основание 1 подвергаются воздействию ультразвуковых колебаний в направлении, параллельном паяному шву от ультразвукового концентратора 8. Давление на каждый кристалл осуществляется массой корпуса и кронштейна с электродами.

Примером сборки полупроводниковых приборов может служить сборка диодов Шоттки.

На коллекторную поверхность полупроводникового кристалла в составе пластины по известной технологии последовательно наносят следующие пленки: алюминия - 0,2 мкм, титана - 0,2-0,4 мкм, никеля - 0,4 мкм, а для пайки - припой, например ПСр2,5 толщиной 40-60 мкм. Затем полупроводниковую пластину разделяют на кристаллы.

Металлическую пластину, состоящую из 10 корпусов 5 типа ТО-220, покрывают по известной технологии гальваническим никелем толщиной 6 мкм.

Процесс сборки диодов Шоттки заключается в следующем: кристаллы 3 коллекторной поверхностью вверх фиксируются в ячейках вакуумной присоски 2, включается вакуумный насос, и за счет разности давлений кристаллы прижимаются к стенкам вакуумной присоски; пластина с корпусами приборов 5 размещается на кристаллах; кронштейн 7 с электродами 6 совмещают с контактными площадками корпусов в местах их пайки с кристаллами 3.

При пайке кронштейн 7 с электродами 6 прижимает пластину из корпуса 5 к кристаллам 3. Через электроды, соединенные электрически последовательно друг с другом, пропускается импульс тока. Тепло от рабочей площадки электрода передается корпусам и далее кристаллам, разогревая припой до температуры пайки. В это время кристаллы подвергаются воздействию ультразвуковых колебаний в направлении, параллельном паяному шву от ультразвукового концентратора 8. Это способствует разрушению оксидных пленок и улучшению смачивания припоем соединяемых поверхностей кристалла и корпуса. Через заданное время отключается ток, и после кристаллизации припоя образуется качественное паяное соединение.

Сжимающее усилие кристалла к корпусу при пайке задается массой корпуса и кронштейна с электродами.

Так как при импульсной пайке происходит нагрев кристалла через корпус, то коллекторная поверхность нагревается до температуры пайки, а противоположная поверхность кристалла со структурами имеет температуру нагрева значительно ниже, чем коллекторная. Этот фактор способствует повышению надежности полупроводниковых приборов.

Таким образом, использование предлагаемого способа сборки полупроводниковых приборов обеспечивает по сравнению с существующими способами следующие преимущества.

1. Повышается надежность полупроводниковых приборов за счет снижения температуры нагрева при пайке поверхности кристалла со структурами.

2. Улучшается смачивание припоем соединяемых поверхностей.

3. Повышается производительность сборочных операций за счет групповой пайки кристаллов к корпусам.

Источники информации

1. Сборка мощных транзисторов кассетным методом /П.К. Воробьевский, В.В. Зенин, А. И. Шевцов, М.М. Ипатова//Электронная техника. Сер. 7. Технология, организация производства и оборудование. - 1979.- Вып. 4.- С. 29-32.

2. Пайка микрополосковых устройств низкотемпературными припоями без применения флюсов / В.И. Бейль, Ф.Н. Крохмальник, Е.М. Любимов, Н.Г. Отмахова//Электронная техника. Сер.7. Электроника СВЧ.- 1982.- Вып. 5 (341).- С. 40.

3. Яковлев Г.А. Пайка материалов припоями на основе свинца: Обзор.- М.: ЦНИИ "Электроника". Сер. 7. Технология, организация производства и оборудование. Вып. 9 (556), 1978, с. 58 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 1999 |

|

RU2167469C2 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2008 |

|

RU2387045C2 |

| СПОСОБ БЕССВИНЦОВОЙ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ С ОБРАЗОВАНИЕМ ЭВТЕКТИКИ Al-Zn | 2008 |

|

RU2375786C1 |

| СПОСОБ БЕССВИНЦОВОЙ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2008 |

|

RU2379785C1 |

| СПОСОБ ПАЙКИ КРИСТАЛЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2009 |

|

RU2460168C2 |

| СИСТЕМА МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К ОСНОВАНИЮ КОРПУСА | 2009 |

|

RU2480860C2 |

| СПОСОБ МОНТАЖА ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ БОЛЬШИХ РАЗМЕРОВ В КОРПУСА | 2001 |

|

RU2212730C2 |

| СПОСОБ БЕССВИНЦОВИСТОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2005 |

|

RU2278444C1 |

| СПОСОБ БЕССВИНЦОВОЙ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2006 |

|

RU2313156C1 |

| УСТАНОВКА ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ МИКРОСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186366C2 |

Использование: в области изготовления полупроводниковых приборов путем бесфлюсовой пайки на воздухе без применения защитных сред, может быть использовано при сборке диодов Шоттки и биполярных транзисторов путем пайки полупроводниковых кристаллов к корпусам припоями на основе свинца. Сущность изобретения: способ сборки полупроводниковых приборов заключается в том, что на основании корпуса размещают фильтрующий и легирующий элемент, на который помещают навеску припоя и кристалл, а кассету с собранными приборами загружают в конвейерную водородную печь при температуре пайки 370°С. Новым в способе является то, что полупроводниковые кристаллы с припоем на коллекторной стороне фиксируют в перевернутом положении в ячейках вакуумной присоски и совмещают с контактными площадками корпусов приборов, а нагрев до температуры пайки осуществляют на воздухе импульсом тока через V-образные электроды, которые жестко закреплены в кронштейне, электрически последовательно соединены друг с другом и расположены дифференцированно над каждым кристаллом, а в момент расплавления припоя вакуумную присоску с кристаллами подвергают воздействию ультразвуковых колебаний в направлении, параллельном паяному шву, при этом давление на каждый кристалл осуществляют массой корпуса прибора и кронштейна с электродами. Техническим результатом изобретения является повышение надежности полупроводниковых приборов за счет снижения температуры нагрева при пайке поверхности кристалла со структурами, улучшение смачивания припоем соединяемых поверхностей, повышение производительности сборочных операций за счет групповой пайки кристаллов к корпусам. 2 ил.

Способ сборки полупроводниковых приборов, заключающийся в том, что на основании корпуса размещают фильтрующий и легирующий элемент, на который помещают навеску припоя и кристалл, а кассету с собранными приборами загружают в конвейерную водородную печь при температуре пайки 370°С, отличающийся тем, что полупроводниковые кристаллы с припоем на коллекторной стороне фиксируют в перевернутом положении в ячейках вакуумной присоски и совмещают с контактными площадками корпусов приборов, а нагрев до температуры пайки осуществляют на воздухе импульсом тока через V-образные электроды, которые жестко закреплены в кронштейне, электрически последовательно соединены друг с другом и расположены дифференцированно над каждым кристаллом, а в момент расплавления припоя вакуумную присоску с кристаллами подвергают воздействию ультразвуковых колебаний в направлении, параллельном паяному шву, при этом давление на каждый кристалл осуществляют массой корпуса прибора и кронштейна с электродами.

| ЯКОВЛЕВ Г.А | |||

| Пайка материалов припоями на основе свинца | |||

| - М.: ЦНИИ "Электроника" | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| СПОСОБ ПРИСОЕДИНЕНИЯ КРИСТАЛЛОВ КРЕМНИЕВЫХ ДИСКРЕТНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ К КОРПУСУ | 1992 |

|

RU2033659C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Индикатор смещения кровли горныхВыРАбОТОК | 1977 |

|

SU817254A1 |

| US 5525548 A, 11.06.1996. | |||

Авторы

Даты

2001-07-27—Публикация

1999-05-25—Подача