Изобретение относится к сельскохозяйственному машиностроению, а именно к стационарно-передвижным молотильным устройствам и позволяет повысить качество обмолота легко повреждаемых и чувствительных к влажности при обмолоте нетрадиционных культур преимущественно для семеноводческих целей.

Известны молотильно-сепарирующие устройства, содержащие молотильный барабан и деку с рамой, при этом рабочие элементы барабана выполнены в виде эластичных полушаров, а деки - в виде эластичных шаров, имеющих возможность качания в вертикальной плоскости (см. авт. свид. СССР N 1618330, кл. A 01 F 12/18, 12/20, 1989), а также содержащие пары верхних и нижних вальцев, верхние из которых подпружинены, и наклонные решетки между нижними вальцами, при этом вальцы выполнены в виде звездообразных фланцев и закрепленных на них роликов, на роликах установлена гибкая бесконечная лента (авт. свид. СССР N 1637697, кл. A 01 F 12/18, 11/00, 1989).

Технические недостатки известных молотильно-сепарирующих устройств: повышенная сложность конструкции, неприспособленность к обмолоту легко повреждаемых и чувствительных к влажности при обмолоте семенников трав, зернобобовых культур, например нута, и т.п.

Известен также зерноуборочный комбайн, включающий подающее и молотильно-сепарирующие устройства с приводом, причем молотильно-сепарирующее устройство выполнено в виде волновых поверхностей, в которых верхние поверхности снабжены билами, а нижние - деками (см. авт. свид. СССР N 1346068, кл. A 01 D 41/00, 1986).

Технические недостатки данного устройства: сложность конструкции (наличие привода для каждого шарнира "волны"), сложность регулировки молотильного зазора, ограниченные функциональные возможности, неприспособленность к обмолоту легко повреждаемых культур.

Техническая задача: упрощение конструкции и регулировки молотильного зазора, расширение функциональных возможностей и повышение качества обмолота.

Согласно изобретению в молотильном устройстве верхняя волновая поверхность образована гибкой бесконечной лентой с приводными барабанами по краям, расположенным на разной высоте и смонтированными на валах эксцентрично, внутри контура ленты, в его верхней части установлен натяжной подпружиненный ролик, а в нижней части - по крайней мере два дополнительных барабана эллипсовидной формы, посаженных на валах с эксцентриситетом и с разворотом друг относительно друга на 90o с возможностью придания совместно с приводными барабанами нижней ветви ленты локальных вертикальных перемещений, образующих бегущую волну, направленную от входа к выходу, все названные барабаны кинематически связаны между собой посредством, например, общей цепной передачи, дека выполнена в виде пластины с отверстиями и с отогнутыми краями, помещенной под лентой с переменным зазором и снабженной приводом возвратно-поступательного перемещения, при этом валы барабанов смонтированы с возможностью вертикального дискретного смещения, а цепная передача кинематически соединена посредством, например, ременных передач с приводами перемещения деки и подающего устройства и с двигателем.

Наряду с этим привод возвратно-поступательного перемещения деки выполнен в виде кривошипно-шатунного механизма, при этом боковые торцы деки помещены в пазы на корпусе; наружная поверхность гибкой бесконечной ленты снабжена выступами; лицевая поверхность деки выполнена рифленной, в другом варианте - обрезиненной; к деке на пружинах наклонно подвешено решето; молотильное устройство снабжено домкратами; средства для вертикального дискретного смещения валов барабанов выполнены в виде винтовых талрепов; двигатель выполнен с возможностью изменения частоты вращения.

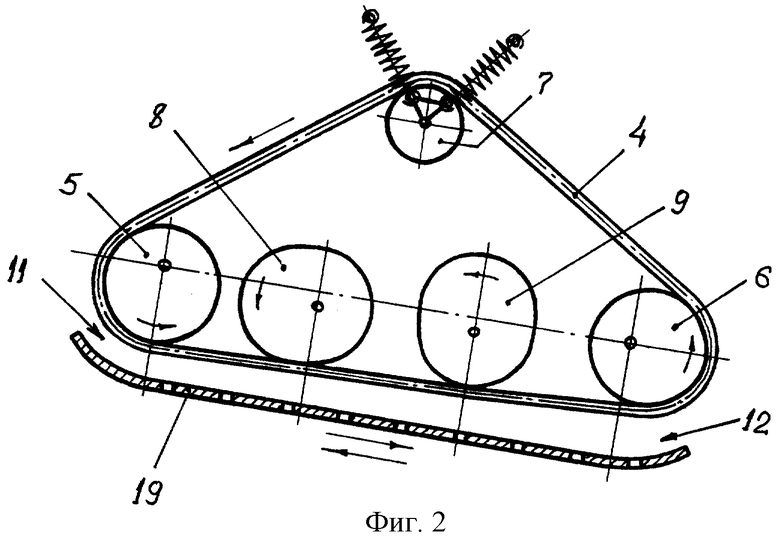

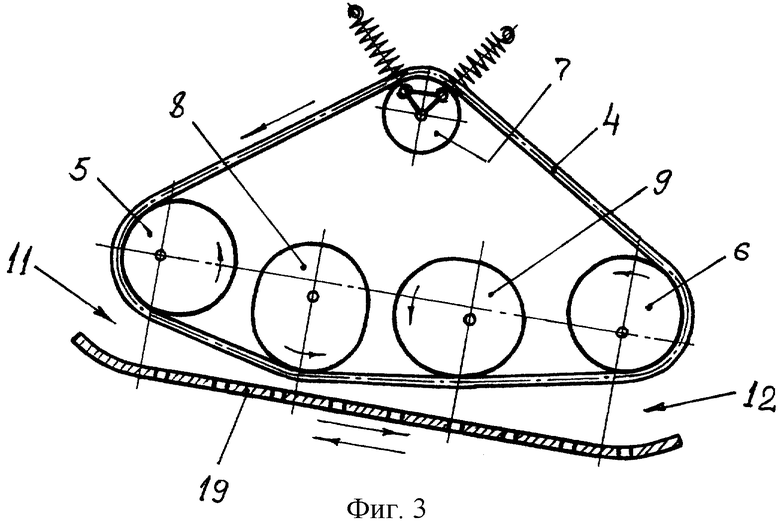

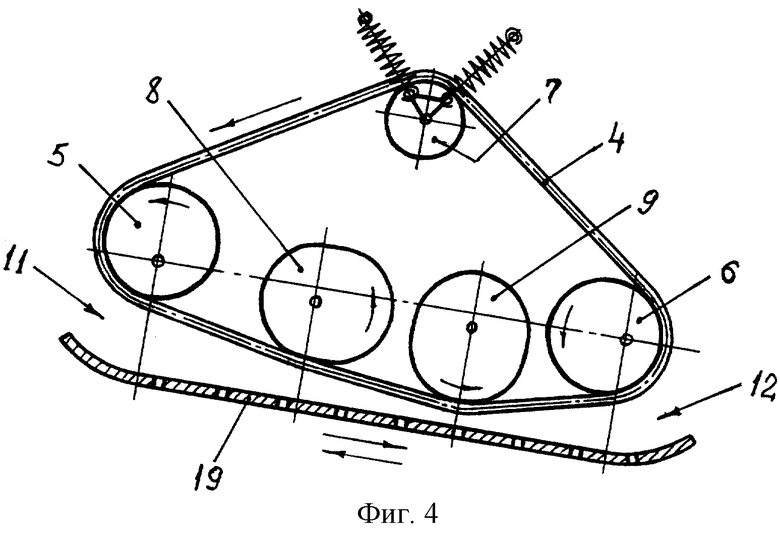

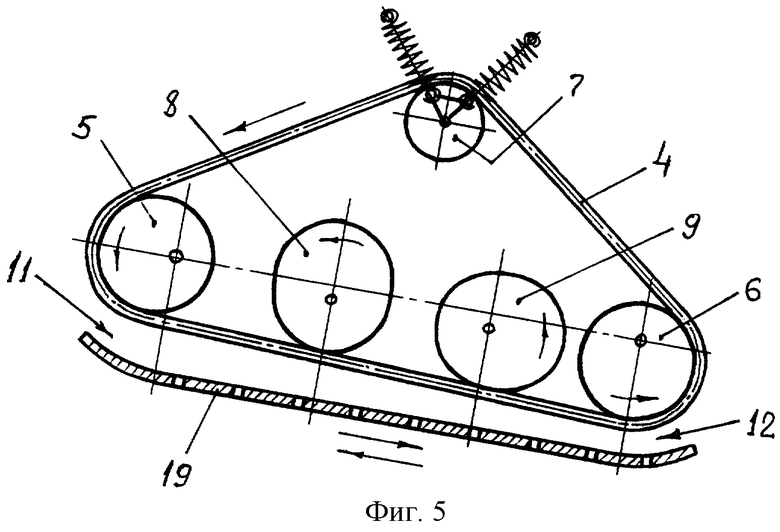

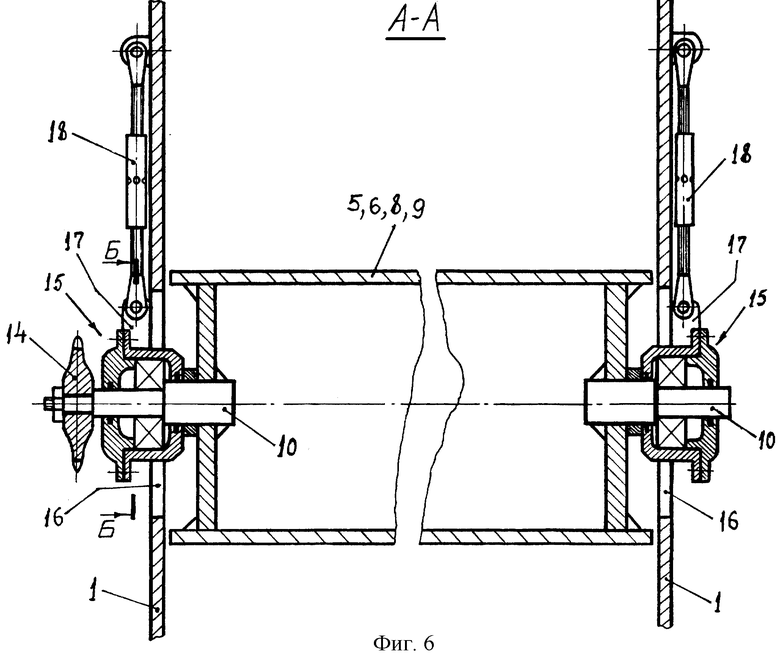

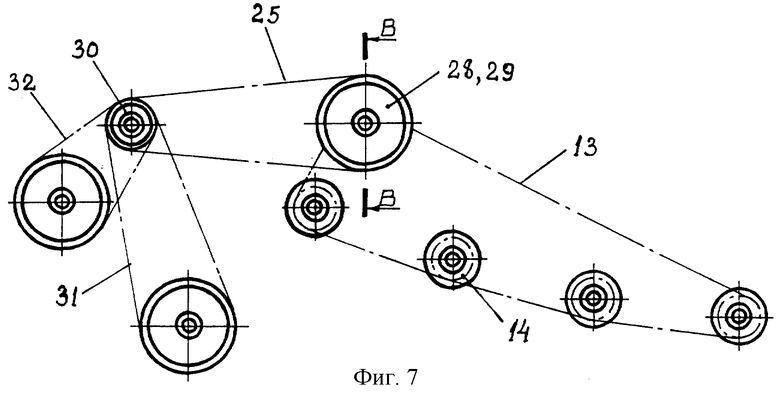

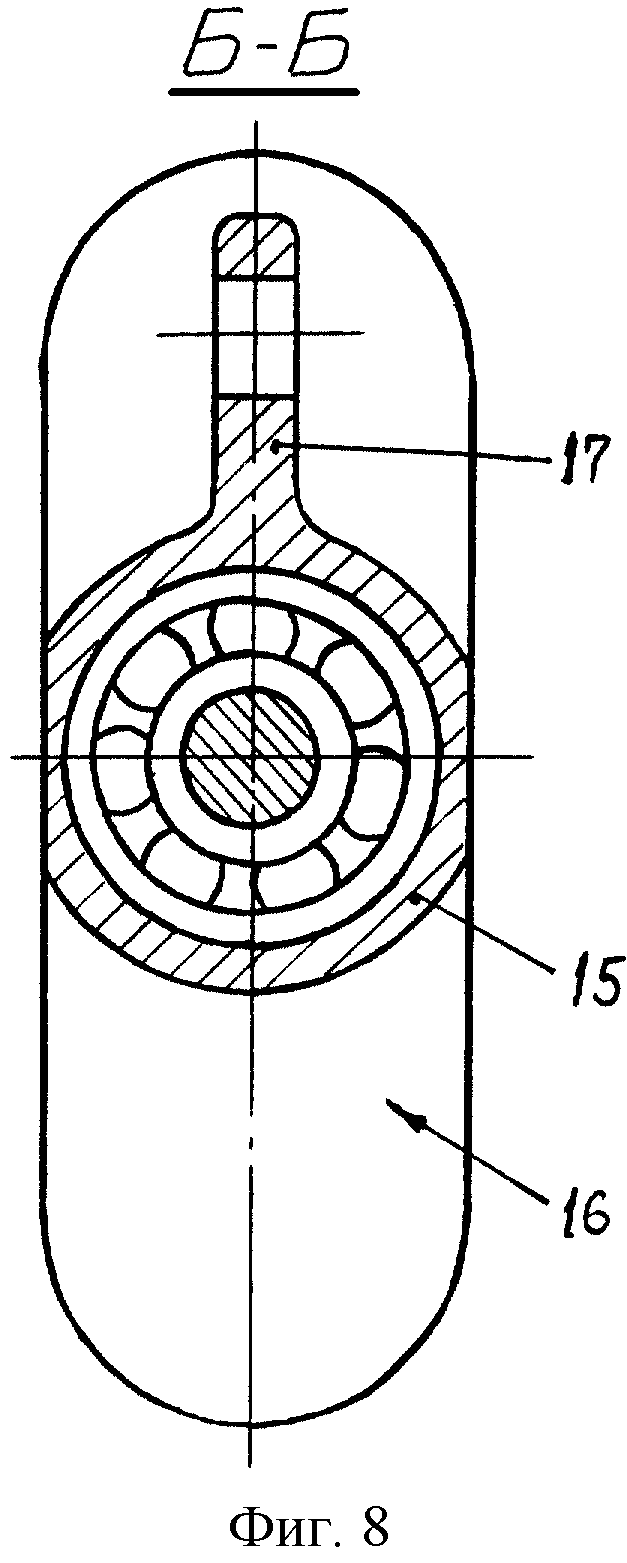

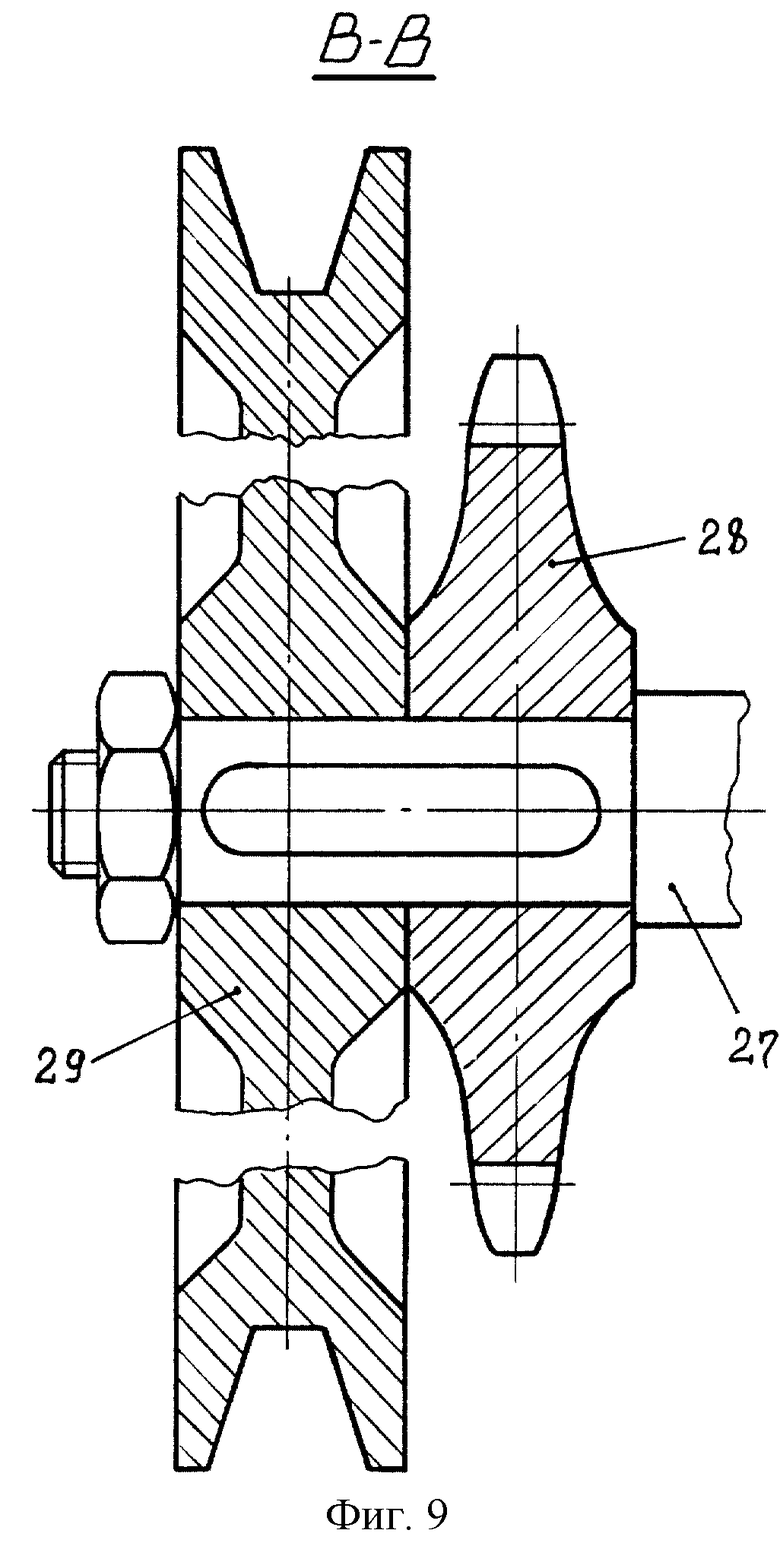

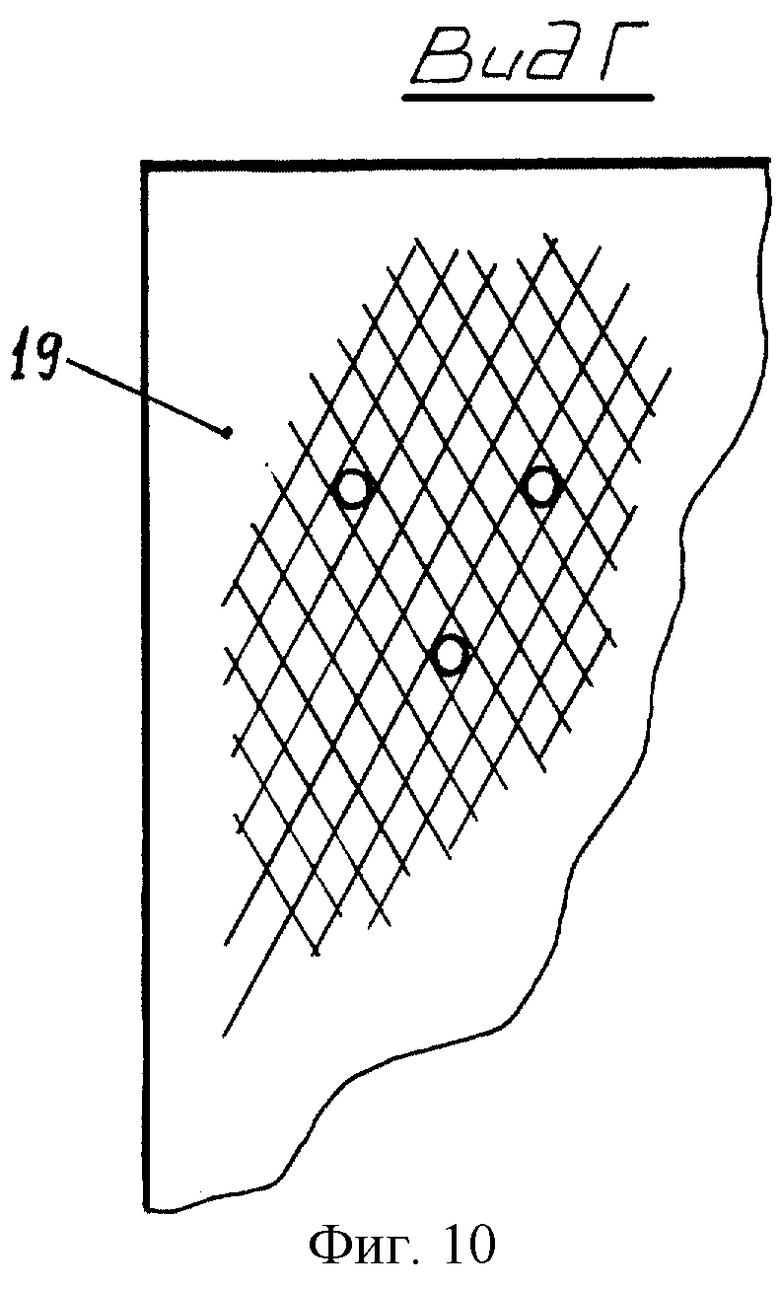

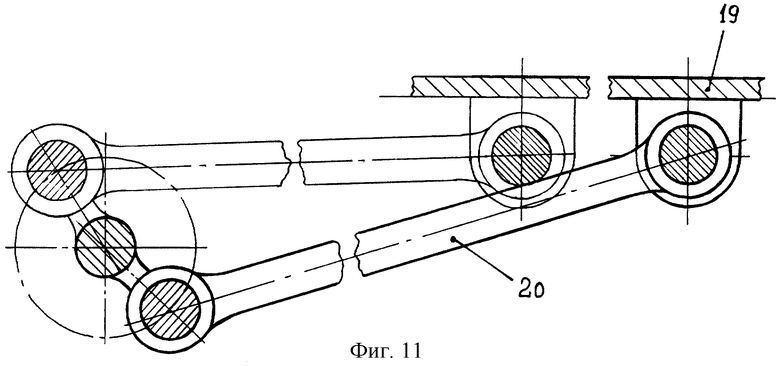

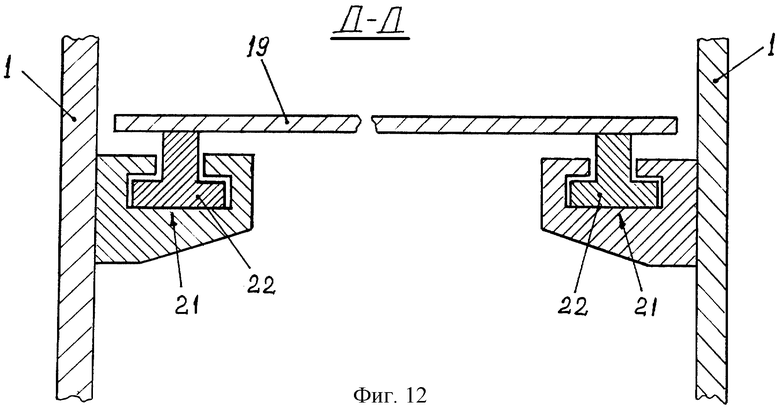

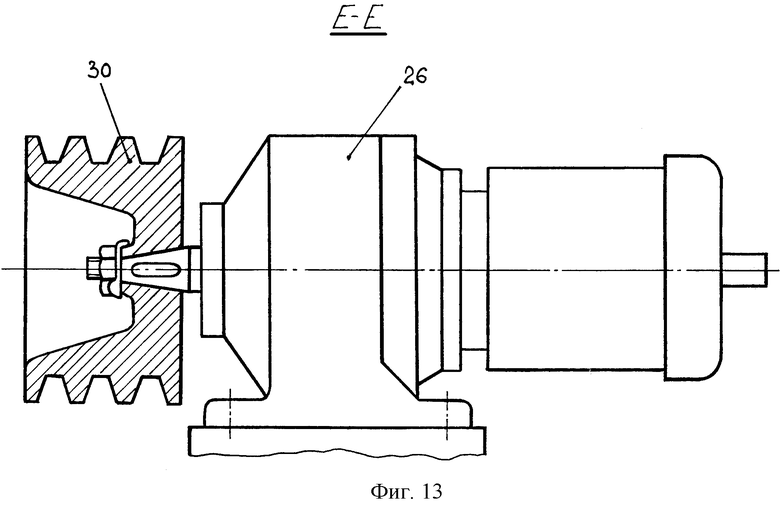

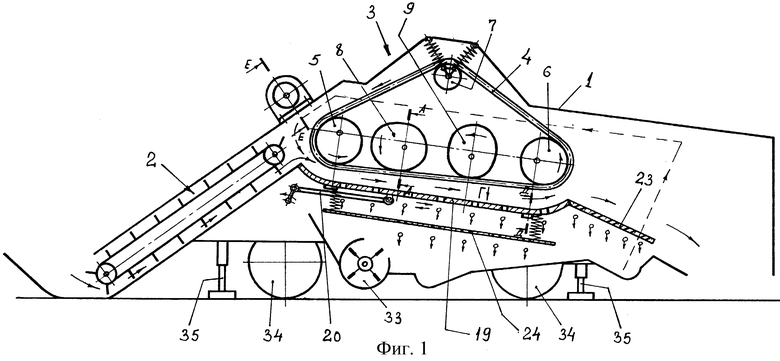

На чертежах, на фиг. 1 изображен общий вид молотильного устройства, в разрезе; на фиг. 2-5 - схемы, иллюстрирующие работу устройства; фиг. 6 - разрез А-А на фиг. 1; фиг. 7 - схема цепной и ременных передач устройства; фиг 8 - разрез Б-Б на фиг. 6; фиг. 9 - разрез В-В на фиг. 7; фиг. 10 - вид Г на фиг. 1; фиг. 11 - привод возвратно-поступательного перемещения деки; фиг. 12 и 13 - разрезы Д-Д и Е-Е на фиг. 1 соответственно.

Молотильное устройство включает корпус 1 (фиг. 1), внутри которого размещено подающее устройство 2 и молотильно-сепарирующее устройство 3. Последнее выполнено в виде волновых поверхностей, в которых верхние поверхности снабжены билами, а нижние деками. Верхняя волновая поверхность образована гибкой бесконечной лентой 4 с приводными барабанами 5 и 6 по краям (фиг. 1-5), расположенными на разной высоте и смонтированными на валах эксцентрично. Наружная поверхность ленты снабжена выступами ограниченной высоты (не показаны), несущими функции бил. Внутри контура ленты 4, в верхней его части установлен натяжной подпружиненный ролик 7, а в нижней части - по крайней мере два дополнительных барабана 8 и 9 эллипсовидной формы, посаженные на своих валах 10 (фиг. 6) с эксцентриситетом. Барабаны 8 и 9 размещены с разворотом друг относительно друга на 90o с возможностью придания совместно с приводными барабанами 5 и 6 нижней ветви ленты 4 локальных вертикальных перемещений, образующих бегущую волну от входа 11 к выходу 12 (фиг. 2-5). Все названные барабаны 5, 6, 8, 9 кинематически связаны между собой посредством, например, общей цепной передачи 13 (фиг. 7). Для этого на каждом валу барабанов снаружи корпуса 1 посажена звездочка 14 (фиг. 6, 7). Валы барабанов смонтированы в подшипниковых узлах 15 (фиг. 6, 8) в пазах 16 в корпусе с возможностью вертикального дискретного смещения. Для этого подшипниковые узлы снабжены проушиной 17, соединенной с винтовым талрепом 18, второй конец которого закреплен на корпусе.

Дека 19 выполнена в виде пластины с отверстиями и с отогнутыми краями (фиг. 1-5), помещенной под лентой 4 с переменным зазором (за счет изменения местоположения ленты) и снабженной приводом возвратно- поступательного перемещения 20 (фиг. 1,11). Последний выполнен в виде кривошипно-шатунного механизма, при этом боковые торцы деки 19 помещены в пазы 21 на корпусе (фиг. 12). Для этого дека снабжена Т-образными направляющими 22 из антифрикционного материала, взаимодействующими с пазами. По отношению к горизонту дека 19 имеет наклон в сторону выхода. Продолжением деки на выходе из молотильного устройства является пластина-решето 23, угол склонения которого больше. Лицевая поверхность деки 19 выполнена рифленой (фиг. 10), в другом варианте - обрезиненной. К деке на "слабых" пружинах подвешено решето 24 (фиг. 1), которое расположено параллельно деке, а следовательно, наклонно по отношению к горизонту.

Цепная передача 13 (фиг. 13) кинематически соединена посредством, например, ременной передачи 25 с двигателем 26 (фиг. 13). Для этого на одном валу 27 посажены приводная звездочка 28 цепной передачи 13 (фиг. 7, 9) и шкив 29 ременной передачи 25. На валу двигателя 26 посажен трехручьевой шкив 30 (фиг. 7, 13), два ручья которого являются принадлежностью ременных передач 31 и 32 (фиг. 7) соответственно приводов возвратно-поступательного перемещения деки 19 (фиг. 1) и подающего устройства 2. Двигатель 26 выполнен с возможностью изменения частоты вращения, что достигается, в частности, тем, что в качестве двигателя используется генератор, работающий в режиме электродвигателя. Для управления двигателем имеется соответствующий пульт. Молотильное устройство содержит также вентилятор 33, известные средства подачи недомолоченной массы для повторного обмолота (на фиг. 1 показаны пунктиром и стрелками) и другие элементы. Устройство снабжено пневмоколесами 34 и домкратами 35.

Молотильное устройство работает следующим образом.

Молотильное устройство (молотилка) является стационарно- передвижным агрегатом. Устройство располагают рядом с подготовленной для обмолота растительно-зерновой массой - в помещении с регулируемой температурой или под навесом (в летнее время). Для обмолота используют в основном семенники трав и другие культуры, предназначенные для семеноводческих целей, которые: 1) неравномерно созревают и склонны к осыпанию (на почву выпадают самые здоровые и крупные семена), примером чему может быть люцерна и другие бобовые и злаковые травы; 2) интенсивно повреждаются (травмируются) при обмолоте традиционными средствами, к их числу относятся те же бобово-злаковые, а также зернобобовые культуры, например нут; 3) существенно зависят от влажности растительно-зерновой массы с точки зрения качества обмолота, к примеру нут, оптимальная влажность которого для обмолота составляет 14-16%. В связи с этим предназначенные для обмолота культуры заблаговременно скашивают, предотвращая осыпание, затем свозят в помещение или под навес для сушки и достижения оптимальной для обмолота влажности. Молотильное устройство задействуют, как правило, от электрической сети, чем достигается экологически благоприятная обстановка на месте обмолота и экономия горючего. Устройство буксируют на место обмолота на пневмоколесах 33, затем вывешивают и горизонтируют с помощью домкратов 34.

При запуске двигателя 26 (фиг. 13) посредством трехручьевого шкива 30 проводятся в действие ременные передачи 25, 31 и 32 (фиг. 7), а посредством шкива 29 и приводной звездочки 28 (фиг. 9), посаженных на общем валу 27, - и цепная передача 13 (фиг. 7). Ременная передача 32 приводит в действие подающее устройство 2 (фиг. 7, 1), а передача 31 посредством кривошипно-шатунного механизма 20 (фиг. 7, 1, 11), сообщает деке 19 и жестко связанной с ней пластине-решету 23 (фиг. 1) возвратно-поступательное перемещение. Целенаправленное движение деки достигается за счет того, что ее боковые торцы, снабженные Т-образными направляющими 22 (фиг. 12), находятся во взаимодействии с пазами 21 на корпусе 1. Указанное перемещение деки 19 (фиг. 1) сообщает сложное движение подвешенному к деке решету 24: за счет подвески на "слабых" пружинах и наклонного (по отношению к горизонту) положения решето совершает возвратно-поступательное, вертикальное и качательное перемещения. Одновременно с этим посредством своего привода (не показан) приводится во вращение вентилятор 33. Растительно-зерновая масса подается в приемный отсек подающего устройства 2, которое транспортирует массу по наклонной поверхности к входу 11 (фиг. 2-5) молотильно-сепарирующего устройства 3 (фиг. 1). Цепная передача 13 (фиг. 7) посредством своих звездочек 14 (фиг. 7, 6) приводит во вращение приводные барабаны 5 и 6 гибкой бесконечной ленты 4 (фиг. 1-6) и дополнительные эллипсовидные барабаны 7 и 8, расположенные между приводными барабанами и также взаимодействующие с лентой 4 (фиг. 2-5). Поскольку все названные барабаны установлены на своих валах с эксцентриситетом, взаимно ориентированы и кинематически связаны между собой, то нижней ветви ленты сообщаются локальные вертикальные перемещения, образующие бегущую волну от входа 11 к выходу 12 молотильно-сепарирующего устройства. Постоянное натяжение ленты 4, в том числе вследствие некоторого изменения длины ее нижней ветви, компенсируется натяжным подпружиненным роликом 7. При этом лента 4 перемещается, "отталкиваясь" от барабанов 5, 6, 8, 9 и ролика 7, нижняя ветвь ленты движется от входа 11 к выходу 12.

Растительно-зерновая масса, попадая в молотильный зазор - от входа 11 к выходу 12, подвергается сложной деформации и перетиранию: бегущая волна на нижней ветви ленты 4 и ее перемещение в том же направлении последовательно прижимают массу к деке 19 и одновременно с этим продвигают ее к выходу 12; выступы ограниченной высоты на ленте, несущие функции бил, дополнительно деформируют массу и способствуют ее перемещению и выходу; дека 19 с рифленой (фиг. 10) или обрезиненной (с большим коэффициентом трения) лицевой поверхностью, совершая возвратно-поступательное перемещение, перетирает и частично переворачивает массу. В итоге растительно-зерновая масса оказывается под щадящим воздействием ленты 4 с ограниченными выступами и деки 19 (фиг. 1-5), при этом ударные нагрузки отсутствуют, а выделяемое зерно (семена) практически не травмируются. Этому способствует и равномерно просушенная и доведенная до необходимой влажности масса. Вымолоченное зерно проваливается через отверстия в деке 19 (фиг. 1), а более крупные (недомолоченные) образования проваливаются через большие отверстия в пластине-решете 23 и скапливаются в заднем углублении в корпусе 1. Оттуда они забираются и поступают на вход 11 для обмолота (показано пунктиром и стрелками). Основная масса зерна (семян) пропускается через решето 24 со сложным перемещением и скапливается в переднем углублении в корпусе, откуда выгружается известным способом. Вентилятор 33 продувает обмолоченную и пропущенную через решето 24 и пластину-решето 23 смесь семян с половой, выбрасывая последнюю за пределы молотилки. Туда же выбрасывается и солома, не прошедшая через отверстия в деке 19 и в пластине-решете 23 (показано стрелками).

В зависимости от вида обмолачиваемой культуры и ряда сопутствующих факторов регулируют величину молотильного зазора от входа 11 до выхода 12. Для этого с помощью талрепов 18 (фиг. 6) и проушин 17 на подшипниковых узлах 15 последние поднимают или опускают в пазах 16, т.е. перемещают барабаны 5, 6, 8, 9 вверх или вниз, при этом натяжение ленты 4 поддерживается подпружиненным роликом 7. При переходе от крупноплодных культур к мелкосеменным, и наоборот, меняют деку 19 с пластиной - решетом 23 и решето 24 (фиг. 1) на аналогичные детали, но с другими диаметрами отверстий. Качество обмолота и пропускную способность молотилки регулируют также частотой вращения двигателя 26 (фиг. 13).

Таким образом, молотильное устройство (молотилка) при простоте конструкции и регулировки молотильного зазора обеспечивает расширение функциональных возможностей и повышенное качество обмолота, при этом в стационарных условиях достигается эффективный обмолот таких нетрадиционных культур (для семеноводческих целей), которые при прямом комбайнировании имеют высокую повреждаемость и недобор урожая вследствие осыпания (до обмолота) здоровых и крупных зерен (семян). Повышению эффективности использования молотилки способствует и возможность ее быстрого перебазирования на собственных пневмоколесах на новый пункт обмолота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| УСТРОЙСТВО ДЛЯ ОБМОЛОТА ЛЕГКОПОВРЕЖДЕННЫХ КУЛЬТУР НА ПРИМЕРЕ НУТА (ВАРИАНТЫ) | 2003 |

|

RU2245013C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| МАЛЫЙ КОЛОСОВОЙ ШНЕК ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1999 |

|

RU2168888C1 |

| АГРЕГАТ МОЛОТИЛЬНЫЙ С ГИБКОЙ БЕСКОНЕЧНОЙ СВЯЗЬЮ | 2005 |

|

RU2313214C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2000 |

|

RU2202165C2 |

| БЕССТУПЕНЧАТЫЙ ПРИВОД | 2001 |

|

RU2204750C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418403C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2415548C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2011 |

|

RU2486737C2 |

Устройство используется для обмолота культур для семеноводческих целей. Устройство включает подающее и молотильно-сепарирующие устройства. Верхняя волновая поверхность молотильно-сепарирующего устройства образована гибкой лентой с приводными барабанами по краям, смонтированными на валах эксцентрично. Внутри контура ленты в нижней части установлены по крайней мере два дополнительных барабана эллипсовидной формы, посаженные на валах с эксцентриситетом с возможностью образования на ленте совместно с приводными барабанами бегущей волны. Под лентой расположена с переменным зазором дека с отверстиями, снабженная приводом возвратно-поступательного движения. Регулирование молотильного зазора повышает качество обмолота и расширяет функциональные возможности устройства, обеспечивая обмолот нетрадиционных культур для семеноводческих целей. 8 з.п. ф-лы, 13 ил.

| Зерноуборочный комбайн | 1986 |

|

SU1346068A1 |

| Молотильно-сепарирующее устройство | 1989 |

|

SU1676502A1 |

| Молотильное устройство | 1988 |

|

SU1561889A1 |

| Молотильно-сепарирующее устройство | 1982 |

|

SU1021408A1 |

| Молотильно-сепарирующее устройство | 1989 |

|

SU1637697A1 |

| US 4174718, 20.11.1979. | |||

Авторы

Даты

2001-09-20—Публикация

1999-11-23—Подача