Техническое решение относится к области квантовой электроники, в частности к газовым лазерам, и может быть использовано в ТЕ-лазерах, таких как азотные, CO2, а также эксимерные лазеры.

Накачка активной среды газового импульсно-периодического лазера (патент США N 4817107, H 01 S 3/03) осуществляется током импульсного разряда высокого напряжения, создаваемого в межэлектродном промежутке лазера. Нагрев газа и плазмохимические процессы, возникающие в смеси газа в результате прохождения импульсного тока, приводят к изменению свойств газовой смеси в разрядном промежутке (журнал "Квантовая электроника", т.4, N 9, 1977 г., стр. 1861) и, как следствие, ограничивают частоту следования импульсов генерации лазера периодического действия. В этом случае работа лазера с высокой частотой следования импульсов может быть реализована при использовании специального средства прокачки газа, позволяющего своевременно заменить отработанный газ в межэлектродном промежутке.

В импульсно-периодическом ТЕ-лазере (патент США N 5729564, H 01 S 3/22) для создания потока газа через разрядный промежуток используется устройство прокачки газа на основе вентилятора, электродвигателя и магнитной муфты. Для улавливания пыли в газопрокачном контуре установлены специальные пластины под высоким потенциалом. Данное устройство прокачки сложное и дорогостоящее. Кроме того, наличие вращающихся деталей создает вибрацию и шум. В опорах вращения идет износ трущихся поверхностей, что укорачивает срок службы лазера и является источником пылевых частиц в лазерной камере, снижающих ресурс газовой смеси и окон. Все это отрицательно влияет на показатели назначения лазера.

Известен лазер, в котором для создания потока газа через основной электродный промежуток используется устройство прокачки газа, состоящее из коронирующего и некоронирующего электродов, подключенных к высоковольтному источнику питания (патент РФ N 2068213, H 01 S 3/097). Недостатком данного технического решения является то, что часть силовых линий электрического поля, по касательным к которым направлены силы, ускоряющие заряженные частицы, вблизи коронирующего электрода, где напряженность поля наибольшая, имеют направление, отличающееся от направления газового потока (не исключено и противоположное направление), что снижает КПД устройства прокачки. Кроме того, выполнение некоронирующего электрода в виде сетки увеличивает сопротивление газового контура, что ограничивает скорость потока газа. При этом увеличение прозрачности сетки приводит к появлению заметной пространственной неоднородности электрического поля вблизи ее поверхности. Это вызывает необходимость снижения верхней границы диапазона рабочих напряжений на коронирующем электроде из-за ухудшения стабильности горения коронного разряда и соответственного увеличения вероятности срыва его в дуговой разряд. Указанные недостатки приводят к существенному снижению эффективности прокачного устройства.

Задачей данного изобретения является создание газового лазера ТЕ-типа с эффективной системой прокачки на основе коронного разряда.

Газовый лазер ТЕ-типа, содержащий источник питания, основные протяженные электроды, установленные в корпусе, средство прокачки, состоящее из двух параллельных продольной оси основных электродов коронирующего и некоронирующего электродов, соединенных с различными полюсами источника питания; параллельно коронирующему электроду, вне промежутка с некоронирующим электродом, на расстоянии, меньшем расстояния между коронирующим электродом и ближайшей поверхностью корпуса лазера, установлен хотя бы один формирующий электрическое поле элемент, изолированный от некоронирующего электрода и корпуса лазера.

При подаче разности потенциалов на электроды устройства прокачки газа, превышающей порог образования коронного разряда, вблизи коронирующего электрода образуются ионы, которые, двигаясь под действием электрического поля к некоронирующему электроду, увлекают за собой нейтральные частицы. Тем самым создается поток газа, необходимый для работы лазера в импульсно-периодическом режиме. Ионизированные частицы заряжают формирующий электрическое поле (ФЭП) элемент до потенциала, определяемого местоположением элемента относительно коронирующего, некоронирующего электродов и стенок корпуса. При расположении формирующего электрическое поле элемента, изолированного от некоронирующего электрода и корпуса, вблизи коронирующего электрода, ФЭП элемент заряжается до потенциала, близкого потенциалу коронирующего электрода. Тем самым поле в промежутке между коронирующим электродом и ФЭП элементом, то есть в направлении, противоположном потоку газа, ослабляется, а в противоположном направлении, то есть в направлении прокачки газа, усиливается. Это повышает скорость потока газа, что позволяет увеличить частоту следования импульсов генерации в газовом лазере.

При расположении формирующего электрическое поле элемента на расстоянии от коронирующего электрода, превышающем расстояние от коронирующего электрода до стенок корпуса лазера, влияние ФЭП элемента на формирование электрического поля уступает нежелательному влиянию стенок лазера.

Пара формирующих электрическое поле элементов, выполненных в виде пластин обтекаемой формы, установлена симметрично относительно плоскости, проходящей через коронирующий электрод и параллельной направлению газового потока. Формирующие электрическое поле пластины, установленные вблизи коронирующего электрода, заряжаются потенциалом одинаковой полярности с потенциалом коронирующего электрода. При этом поле в направлении прокачки газа усиливается за счет вытеснения его из промежутка между пластинами. (Симметричная установка ФЭП пластин создает суммарный вектор электрического поля, направленный по потоку газа.) Кроме того, заряженные пластины экранируют нежелательное влияние стенок корпус, ограничивающих газовый поток, на поле вблизи коронирующего электрода. Это повышает эффективность работы средства прокачки, не увеличивая сопротивления газовому потоку. Между проводящими пластинами и элементами корпуса лазера газ движется с относительно невысокой скоростью, при этом, между пластинами и стенками корпуса есть электрическое поле. Попадающие в указанный промежуток заряженные пылевые частицы отклоняются электрическим полем от направления движения газа и осаждаются на стенках. Таким образом, область между корпусом и проводящей пластиной, действует как осадительная часть электростатического фильтра пыли. (Роль ионизатора пылевых частиц выполняет коронирующий электрод и основной разряд накачки лазера).

Формирующий электрическое поле элемент выполнен из проводящего материала и электрически соединен с коронирующим электродом. При этом потенциал проводящего элемента наибольший, так как его величина определяется источником питания, а не расположением относительно стенок и коронирующего электрода. Это создает максимальную напряженность поля в промежутке между коронирующим и некоронирующим электродами. Кроме того, исключены флуктуации потенциала проводящего элемента, связанные с поддержанием потенциала через газовую среду. Это обеспечивает более эффективную и стабильную работу устройства прокачки газа.

Некоронирующий электрод выполнен в виде двух параллельных основному разрядному промежутку стержней обтекаемой формы, установленных на одинаковом расстоянии от коронирующего электрода, симметрично плоскости, проходящей через коронирующий электрод и параллельно газовому потоку. Такая геометрия позволяет, с одной стороны, сформировать поле, направление которого совпадает с направлением газового потока, с другой стороны, в направлении наибольшей напряженности поля отсутствуют элементы, создающие сопротивление потоку газа. Гладкая поверхность стержней некоронирующего электрода позволяет сформировать более однородное электрическое поле вблизи некоронирующего электрода и, соответственно, обеспечить устойчивость горения коронного разряда при подаче более высокой разности потенциалов на электроды средства прокачки. При этом система прокачки работает более эффективно. Кроме того, стержни имеют простую и технологичную в изготовлении форму.

В газонаполненной камере сформирован газопрокачной контур, в котором установлены последовательно два или более средства прокачки. Для повышения скорости прокачки газа более оптимальным является не увеличение разности потенциалов и соответственное увеличение размеров одного устройства прокачки газа на основе коронного разряда, а установка последовательно по потоку двух или более прокачных устройств. Кроме того, установка последовательно нескольких устройств прокачки газа не требует источника с более высоким напряжением питания для повышения скорости потока газа.

Некоронирующим электродом средства прокачки являются основные электроды лазера, причем основные электроды лазера электрически замкнуты через балластный элемент. Поскольку в импульсно-периодическом газовом лазере длительность импульса существенно меньше периода, через которые следуют импульсы, то большую часть времени лазерные электроды, электрически замкнутые через балластный токоограничивающий элемент, имеют одинаковый потенциал, равный потенциалу корпуса и некоронирующего электрода. Кроме того, форма поверхности основных разрядных электродов удовлетворяет требованиям некоронирующего электрода. То есть, между импульсами разряда накачки коронирующий электрод и основные электроды работают в качестве прокачного устройства, обеспечивая смену газа в основном разрядном промежутке. На основной разряд накачки коронирующий электрод не оказывает заметного влияния из-за высоких относительно цепи основного разряда накачки индуктивности и сопротивления цепи коронного разряда, а также удаленности коронирующего электрода. Таким образом, введение коронирующего электрода с одной стороны от основного разрядного промежутка в газовом лазере обеспечивает прокачку газа. Кроме того, коронный разряд создает предварительную ионизацию основного разрядного промежутка. При этом достигается максимальная простота и компактность лазера.

Техническим результатом является создание компактного импульсно-периодического газового лазера ТЕ-типа с эффективной системой прокачки на основе коронного разряда с очисткой лазерного газа от пылевых частиц.

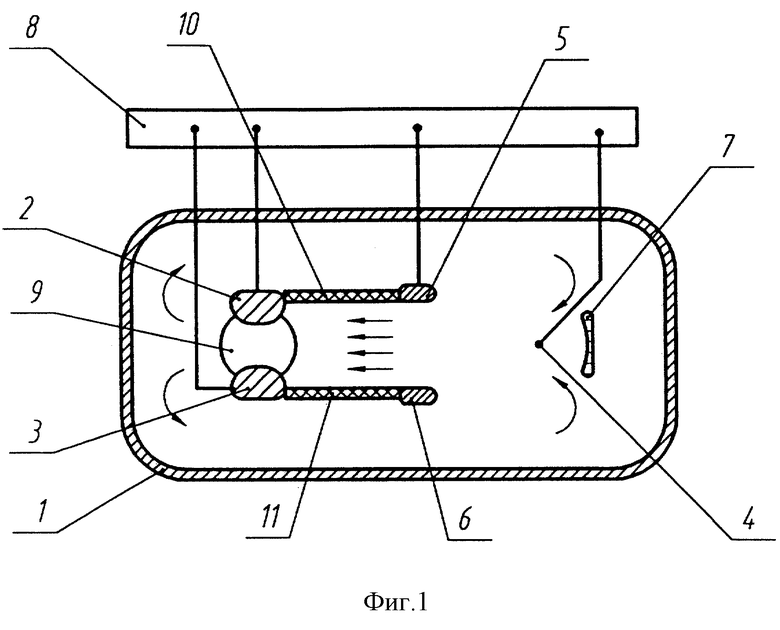

На фиг. 1 схематически показано поперечное сечение предлагаемого газового лазера.

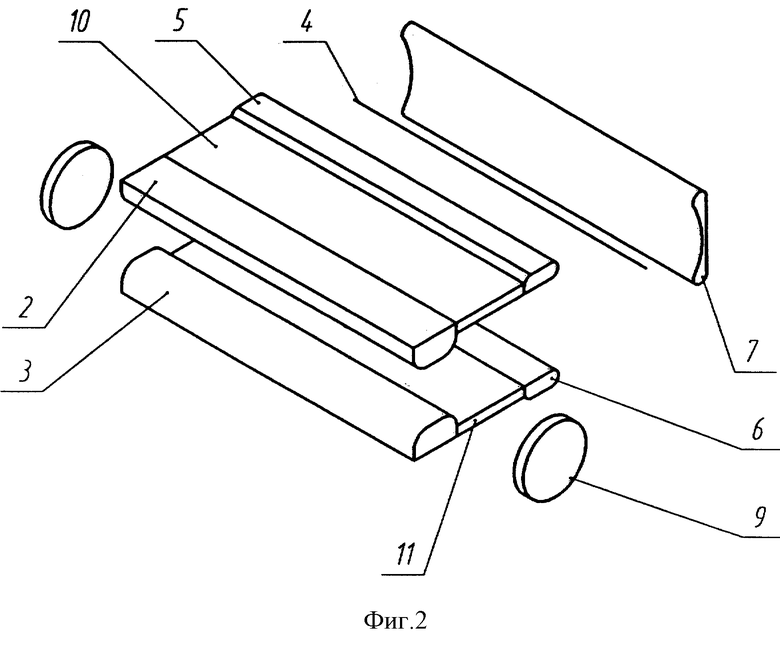

На фиг. 2 показан общий вид лазера по фиг. 1 без корпуса.

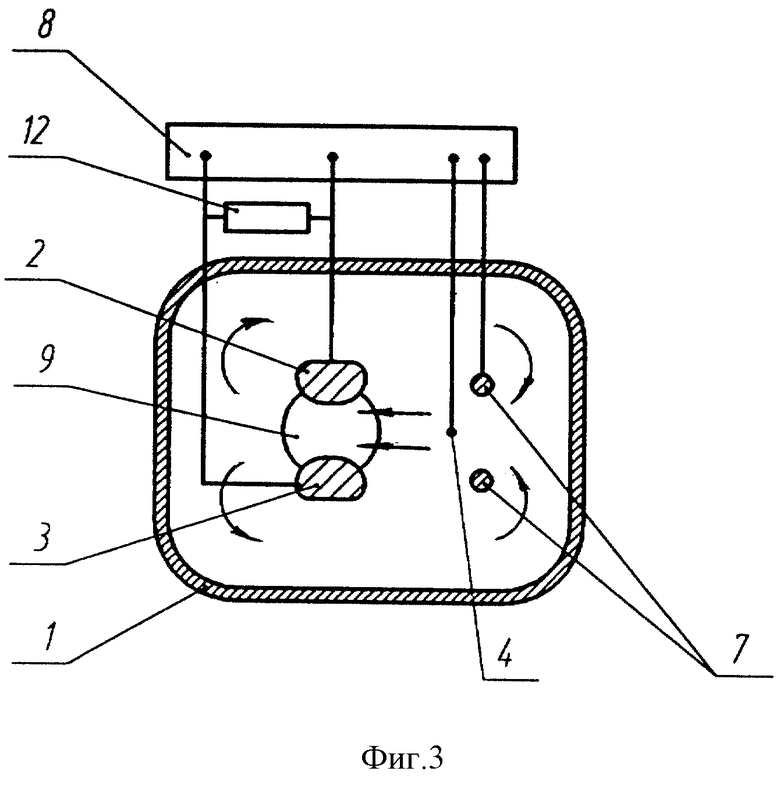

На фиг. 3 показано поперечное сечение газового лазера с использованием основных электродов лазера в качестве некоронирующего электрода.

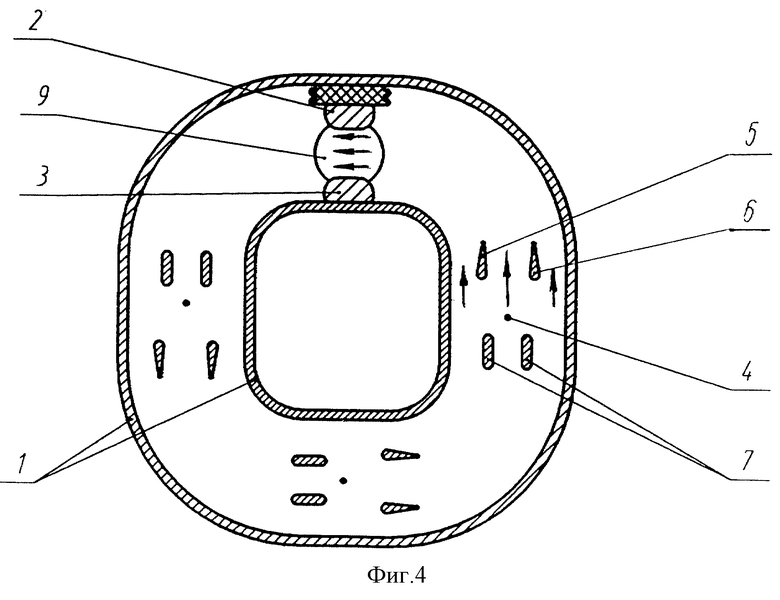

На фиг. 4 показано поперечное сечение газового лазера, с газопрокачным контуром, в котором установлено последовательно три устройства прокачки газа.

В корпусе 1 лазера по фиг. 1, 2 расположены основные разрядные электроды 2, 3, коронирующий электрод 4, выполненный в виде проволоки, некоронирующий электрод, выполненный в виде двух стержней 5, 6 и формирующий поле элемент 7, обращенный вогнутой цилиндрической частью к коронирующему электроду 4. Электроды 2, 3, 4, 5, 6 соединены с высоковольтным источником питания 8. Для вывода излучения в торцах корпуса установлены окна 9. Формирующий электрическое поле элемент 7 выполнен газопрозрачным в направлении некоронирующих электродов 5, 6. Между основными электродами и некоронирующими электродами установлены пластины 10, 11, служащие стенками газового канала на входе в основной электродный промежуток.

При подаче напряжения от источника питания на коронирующий электрод 4 возникает электрическое поле между электродами 4 и 5, 6. На коронирующем электроде 4 образуется плазма коронного разряда, ионизированные частицы под действием электрического поля направляются к некоронирующему электроду 5, 6, увлекая за собой нейтральный газ. Изолированный элемент 7 заряжается от коронного разряда до потенциала, меньшего чем потенциал коронирующего электрода, но того же знака, и линии напряженности электрического поля становятся более сконцентрированными и направленными в сторону стержней некоронирующего электрода 5, 6, в результате напряженность в сторону некоронирующего электрода увеличивается. Ионизованный газ движется между стержнями 5, 6 некоронирующего электрода, между пластинами 10, 11. (Направление потока газа указано стрелками.) Газ течет через основной разрядный промежуток, обеспечивая смену газа между основными электродами 2, 3.

В лазере по фиг. 3 основные сплошные электроды 2, 3 замкнуты балластным элементом 12 и служат некоронирующим электродом средства прокачки. Формирующий электрическое поле элемент 7 выполнен в виде двух параллельных стержней цилиндрической формы, установленных симметрично плоскости, проходящей через коронирующий электрод 4, выполненный в виде тонкой проволоки малого диаметра, и центральную ось основного разрядного промежутка.

При подаче напряжения от источника питания на коронирующий электрод 4 возникает электрическое поле между электродом 4 и основными разрядными электродами 2, 3. На коронирующем электроде 4 образуется плазма коронного разряда, ионизированные частицы направляются к основным разрядным электродам 2, 3, увлекая за собой нейтральный газ. Изолированный ФЭП элемент 7 соединен с источником питания 8 и заряжается до потенциала того же знака, что потенциал коронирующего электрода 4. Линии напряженности электрического поля становятся более сконцентрированными и направленными в сторону основного разрядного промежутка между электродами 2, 3, в результате напряженность в сторону основного разрядного промежутка увеличивается и ионизованный газ движется в канал между электродами 2, 3. Поток газа течет через основной разрядный промежуток, обеспечивая смену газа между основными электродами 2, 3, необходимую для работы импульсно-периодического лазера. Электрод 2 постоянно заземлен. Электрод 3 меняет потенциал на относительно короткий промежуток времени.

В лазере по фиг. 4 сформирован газопрокачной контур 1, в котором последовательно установлены три устройства прокачки. Каждое из устройств прокачки содержит коронирующий электрод 4, некоронирующий электрод, выполненный в виде двух стержней обтекаемой, вытянутой вдоль потока формы 5, 6, ФЭП элемент 7, выполненный в виде пластин. Пластины соединены с коронирующим электродом 4. Газопрокачной контур сформирован так, что площадь окна прозрачности в каждом сечении контура равна 0.8-1.4 площади поперечного сечения между основными электродами.

При подаче напряжения от источника питания на коронирующий электрод 4 возникает электрическое поле между электродами 4 и 5, 6. На коронирующем электроде 4 образуется плазма коронного разряда, ионизированные частицы направляются к некоронирующему электроду 5, 6, увлекая за собой нейтральный газ. ФЭП элемент 7 заряжается до потенциала коронирующего электрода, и линии напряженности электрического поля становятся более сконцентрированными и направленными в сторону стержней некоронирующего электрода 5, 6, напряженность в сторону некоронирующего электрода увеличивается и ионизованный газ движется в канал между стержнями 5, 6 некоронирующего электрода. Поток газа течет через основной разрядный промежуток, обеспечивая смену газа между основными электродами 2, 3.

Газопрокачной контур сформирован так, что площадь окна прозрачности в каждом сечении контура равна 0.8-1.4 площади поперечного сечения между основными электродами. Это условие необходимо для оптимальных газодинамических характеристик газопрокачного тракта при заданном межэлектродном промежутке. В промежутках между пластинами 7 и стенками газопрокачного тракта скорость газа ниже. Кроме того, в этом промежутке есть электрическое поле, поэтому в этих промежутках частицы пыли осаждаются на пластины 7 или стенки корпуса. Это обеспечивает увеличение ресурса газа и срока службы окон для выхода лазерного излучения.

Наиболее компактный вариант исполнения данного технического решения по фиг. 4 достигается при подаче на коронирующий 4 и некоронирующий 5, 6 электроды потенциалов разной относительно заземленного корпуса полярности. Это позволяет уменьшить разность потенциалов между стенками корпуса лазера и устройством прокачки газа, а значит уменьшить габариты лазера без уменьшения эффективности работы устройства прокачки, то есть сделать компактный лазер с высокой частотой повторения импульсов.

Источник питания выполнен стабилизированным по току. При изменении параметров лазера, таких как газовая смесь, температура газовой смеси, рабочее давление газовой смеси, при подаче на электроды устройства прокачки газа напряжения, равного пороговому значению образования дугового разряда, стабилизация источника питания по току не позволяет перейти коронному разряду в дуговой, так как дуговой разряд протекает при существенно больших токах. Это исключает "пережигание" коронного электрода, выполненного из тонкой проволоки.

В предлагаемом лазере отсутствуют механические узлы с трущимися поверхностями и смазочные материалы. Конструкция проста, имеет малую суммарную площадь поверхности и может быть выполнена из материалов, устойчивых к действию жесткого ультрафиолетового излучения в присутствии агрессивных сред (таких как фтор-, хлорсодержащие газовые смеси). Это позволяет использовать предлагаемое техническое решение при создании высокоресурсного эксимерного лазера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ ВЫСОКОЧАСТОТНОГО ЭЛЕКТРИЧЕСКОГО РАЗРЯДА В ГАЗОВОМ ЛАЗЕРЕ | 1997 |

|

RU2132104C1 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО С ПРЕДВАРИТЕЛЬНОЙ ИОНИЗАЦИЕЙ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ ОТ КОРОННОГО РАЗРЯДА | 1998 |

|

RU2155421C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2113749C1 |

| НЕУСТОЙЧИВЫЙ РЕЗОНАТОР | 2000 |

|

RU2177196C1 |

| ИМПУЛЬСНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1993 |

|

RU2068213C1 |

| ГАЗОРАЗРЯДНЫЙ ЛАЗЕР | 2007 |

|

RU2334325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАЦИИ В ГАЗОВОМ ЭЛЕКТРОРАЗРЯДНОМ ЛАЗЕРЕ И ГАЗОВЫЙ ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 1992 |

|

RU2029423C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2011 |

|

RU2453377C1 |

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ВОЗДУХА | 2009 |

|

RU2393022C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 1996 |

|

RU2119446C1 |

Изобретение относится к лазерной технике и может быть использовано в газовых лазерах ТЕ-типа, таких как азотные, CO2, а также эксимерные лазеры. Газовый лазер содержит корпус, основные разрядные электроды, систему прокачки газа на основе коронного разряда, формирующий электрическое поле элемент. Технический результат изобретения: создание компактного газового лазера с эффективной системой прокачки с очисткой газа от пылевых частиц. 5 з.п. ф-лы, 4 ил.

| 0 |

|

SU206813A1 | |

| US 3935547 A, 27.01.1976 | |||

| US 4509176 A, 02.04.1985 | |||

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ РАЗРЯДА | 1996 |

|

RU2095903C1 |

Авторы

Даты

2001-09-20—Публикация

2000-06-01—Подача