Изобретение относится к области дорожно-строительных материалов и может быть использовано для устройства автомобильных дорог, систематически подвергающихся знакопеременным деформациям и атмосферным воздействиям.

Известен способ приготовления композиционного вяжущего, в рецептуру которого входит битум, полиэфирная смола, уретановый каучук с концевыми изоцианатными группами, инициатор и ускоритель твердения.

Энзиматическое сочетание вышеперечисленных ингредиентов обеспечивает композиционному вяжущему повышение деформативных свойств в диапазоне отрицательных температур и водостойкость [Ав. св. N 742445, СССР, МКИ: C 08 L 95/00. Эйзлер Э.П. Вяжущее. Бюл. N 23, 1980 г.].

Известен способ приготовления битумнокаучуковой композиции, состоящей из битума, бутилкаучука, ароматизированного пластификатора (масло ПМ-6, цилиндровое масло или экстракт силиктивной очистки масел), модифицирующей добавки (октол или полиизобутилен), антиоксиданта (нафтал) и наполнителя (мел или талькомагнезит).

Пролонгированное действие составляющих интенсифицирует процессы стабилизации эксплуатационных свойств битумнокаучуковой композиции - вязкость, температуру хрупкости, температуроустойчивость, относительное удлинение и т. д.

Однако технология ее приготовления требует существенных энергозатрат, поскольку сопровождается длительным перемешиванием (2-3,2 часа) при температуре 150-200oC. К тому же, практически каждый компонент битумнокаучуковой композиции относится к разряду дорогостоящего кондиционного сырья [Ав. св. N 1331871, СССР, МКИ: C 08 L 95/00. Макаренкова А.П., Артемов В.М. и др. Способ приготовления битумно-каучуковой композиции. Бюл. N 31, 1987 г.].

Известен способ приготовления теплого и холодного асфальтобетона на основе композиционного вяжущего, в состав которого входит битум, разжижитель - нефтяной шлам, отход производства синтетического каучука и отход производства минерального масла - асфальтоэкстрактная смесь его фенольной очистки.

Эколого-экономическая эффективность достигается за счет применения композиционного вяжущего из отходов промышленности и улучшения его качества (снижения температуры хрупкости от -28 до -32oC и повышения сцепления до 4-5 баллов), а значит, повышения долговечности асфальтобетона, приготовленного на таком вяжущем, и увеличения регенерационного цикла дорожного полотна [Ав. св. N 1231063, СССР, МКИ: С 08 L 95/00, С 04 В 26/26. Беспалый А.С., Шкарапута Л.Н. и др. Вяжущее для дорожного строительства. Бюл. N 18, 1986 г.].

Техническим результатом изобретения, на достижение которого направлено создание нового технического решения, является повышение долговечности битумобутилкаучукового бетона за счет улучшения его гидроизоляционных свойств и стабильности прочностных показателей под влиянием контрастных погодно-климатических условий, а также снижение себестоимости, энерго- и трудозатрат в процессе его приготовления, укладки и эксплуатации.

Поставленный технический результат достигается тем, что способ приготовления битумобутилкаучукового бетона, основанный на смешении композиционного вяжущего с минеральной смесью, отличающийся тем, что предварительно получают композиционное вяжущее путем совмещения в течение 5-10 минут до получения гомогенной массы разогретого битума до температуры 180-200oC с холодным отходом производства антикоррозионных полиэтиленовых пленок, а затем композиционное вяжущее вводят в разогретую до температуры 140-160oC минеральную смесь и перемешивают до получения однородной бетонной смеси.

Используемый в предлагаемом способе отход производства антикоррозионных полиэтиленовых пленок, применяемых в качестве покрытия нефте- и газопроводов, образуется в результате выдавливания бутилкаучукового клея через торцевые уплотнители в смесителе тяжелого типа в процессе его приготовления. Попадая в затворную жидкость (масло-мягчитель ПМ-6), которая обеспечивает герметичность сальников смесителя, бутил-каучуковый клей растворяется.

Отход состоит из следующих компонентов, мас.%:

Бутилкаучук синтетический 1675-Н - 40

Масло-мягчитель ПМ-6 - 7,89

Нефтеполимерная смола "Эскорец" - 15,79

Тальк молотый ТРПН - 31,58

Сажевый концентрат низкого давления СКНД - 3,16

Белила цинковые БЦО - 1,58

По существующей технологии производства полиэтиленовых липких лент клей, состоящий из вышеперечисленных компонентов, наносится на одну сторону полиэтиленовой пленки, которая затем сматывается в рулон. Клей приготавливается путем перемешивания указанных компонентов в смесителе тяжелого типа. В процессе производства клея некоторая его часть через торцевые уплотнения в смесителе выдавливается и стекает в специальный желоб и далее по трубопроводу в накопительную емкость.

Кроме того, герметичность сальников смесителя обеспечивают, подавая в них под давлением масло-мягчитель ПМ-6. Некоторая часть затворной жидкости, в качестве которой используется указанное масло- мягчитель ПМ-6, выдавливается из сальников, смешивается с клеем, который проник через торцевые уплотнения, и затем эта смесь стекает в специальный желоб и далее по трубопроводу в накопительную емкость.

В накопительной емкости смесь клея и затворной жидкости (масло-мягчитель ПМ-6) отстаивается. Клеевая составляющая смеси оседает на дно, а масло-мягчитель всплывает на верх, затем оно сливается и направляется на регенерацию для дальнейшего использования.

Полученный таким образом отход, состав которого представлен в п.2 формулы, по процентному составу компонентов отличается от клеевой массы и не может быть использован в основном производстве (отход направляется на свалку, загрязняя окружающую среду).

Процентный состав отдельных компонентов отхода на с.3 описания и в п.2 формулы изобретения определен лабораторным путем и отличается от процентного состава отдельных компонентов клея, наносимого на полиэтиленовую пленку.

По совокупности вышеперечисленные ингредиенты придают отходу вязкотекучую консистенцию (вязкость по Муни МБ 1+8 (75oC)-31±3 ед. Муни), отличающуюся высокой клеящей способностью (адгезия по ленте "Попилен" к праймированной стали - не менее 20 н/см), прочностью при разрыве 20-22 МПа и относительным удлинением при разрыве 400-500%.

В аспекте модификаторов органических вяжущих - отход является готовой полифункциональной добавкой, в которой каждый компонент вносит ряд специфических свойств.

Бутилкаучук синтетический 1675-Н ТУ 38.303103-93 (непредельность 1,4-1,8%, массовая доля антиоксиданта агидола-2 - 0,05-0,2%) придает высокие тепло-, свето- и озоностойкость, а также устойчивость к действию многих агрессивных сред: щелочей, жиров, кислот и т.п. Для него характерна низкая температура хрупкости - 70oC.

Масло-мягчитель ПМ-6 (ТУ 38401172-90) является пластификатором.

Тальк молотый ТРПН, применяемый в качестве наполнителя в резиновой промышленности (ГОСТ 19729-74), как высокодисперсный порошок повышает теплоустойчивость.

Белила цинковые БЦО (ГОСТ 202-84) содержат в своем составе до 99,7% оксида цинка, который, как известно, применяется в качестве антиоксиданта.

Сажевый концентрат низкого давления (СКНД), представляющий собой гранулированную смесь полиэтилена низкого давления (ПЭНД-84%, сажу - 14,5% и ирганокс-1010 - 1,5%), обеспечивает термостабильность.

Нефтеполимерная смола "Эскорец" является клеевым агентом, обеспечивающим высокие адгезионные свойства, эластичность и термоустойчивость.

Для приготовления битумобутилкаучукового бетона применялся дорожный битум марки БНД 60/90, щебень фр. 5-20 мм, кварцевый песок и отсевы дробления фр. 5-20 мм.

Способ приготовления битумобутилкаучукового бетона осуществляют следующим образом.

Предварительно получают композиционное вяжущее путем совмещения в течение 5-10 минут до получения гомогенной массы разогретого до температуры 180-200oC битума с холодным отходом производства антикоррозионных полиэтиленовых пленок, применяемых в качестве покрытия нефте- и газопроводов, а затем композиционное вяжущее вводят в разогретую до температуры 140-160oC минеральную смесь и перемешивают до получения однородной бетонной смеси.

Технологические режимы приготовления и испытания битумобутилкаучукового бетона отвечали требованиям ГОСТов 12801-84 и 9128-97 "Смеси асфальтобетонные, дорожные и аэродромные, дегтебетон (методы испытания и технические условия).

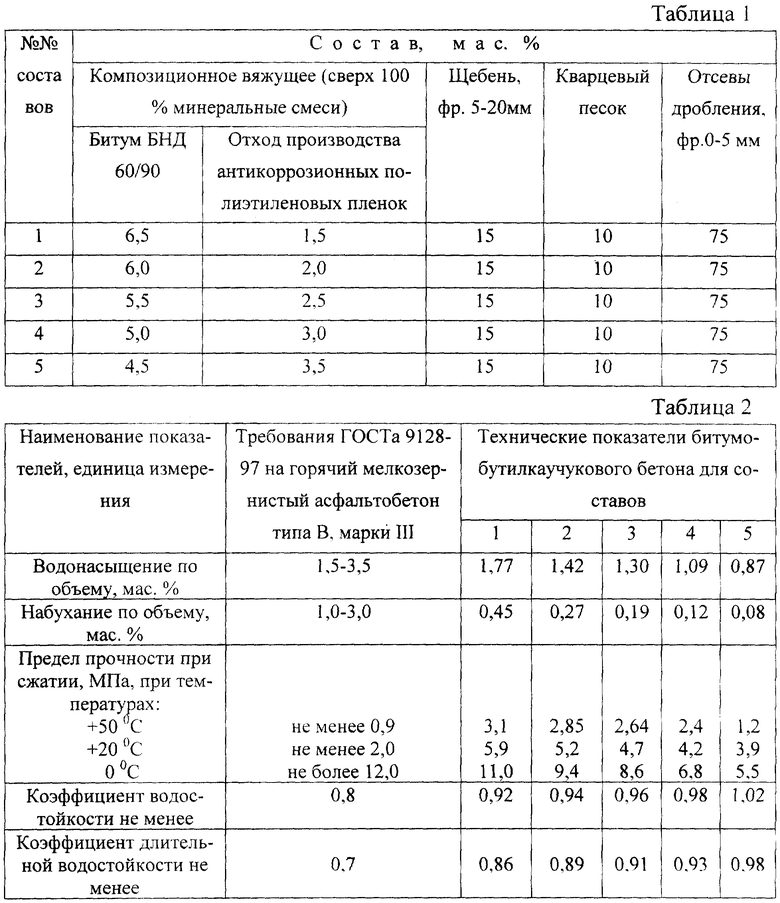

Состав и свойства битумобутилкаучукового бетона приведены в табл. 1 и 2.

Как видно из данных табл. 2, битумобутилкаучуковый бетон отличается улучшенными технологическими и эксплуатационными показателями по сравнению с требованиями ГОСТа 9128-97 на горячие мелкозернистые асфальтобетоны типа В, марки III. При этом существенно снижается расход органического вяжущего по сравнению с рекомендуемым этим ГОСТом.

Термофлукционный механизм, сопровождаемый снижением поверхностного натяжения при наличии пластификатора, способствует более полному протеканию процессов смачивания и обволакивания композиционным вяжущим минеральных зерен, а значит, улучшаются такие технологические параметры как удобообрабатываемость и удобоукладываемость. Одновременно смолы повышают прочность взаимосвязи - аутогезию, проявляющуюся в силах внутримолекулярного сцепления композиционного вяжущего, и упрочняют зону адгезионного контакта, вследствие чего повышаются гидроизоляционные свойства (снижаются водонасыщение и набухание) битумобутилкаучукового бетона. И более того, эти показатели существенно не изменяются при длительном водонасыщении (табл. 2).

С проявлением вышеперечисленных перколяционных процессов композиционное вяжущее формирует ориентированные тонкие пленки на поверхности минеральных компонентов, особенностью которых является стабильность свойств под влиянием контрастных погодно-климатических условий в течение длительного времени. Об этом свидетельствуют незначительные изменения показателей прочности в широком диапазоне эксплуатационных температур (табл. 2) и в течение длительного времени. Имитация старения битумобутилкаучукового бетона показала, что прочность при сжатии после длительного прогрева при температуре +20oC повысилась на 6,5-9,5%, при температуре 0oC - 6,7-8,7%.

К факторам, способствующим также замедлению процессов старения композиционного вяжущего, относится, с одной стороны, наличие антиоксидантов - оксида цинка, ирганокса - 1010 и агидола - 2, а с другой, отсутствие в структуре бутилкаучука фракции геля. Последняя при термостарении бутилкаучука в течение 300 часов обнаруживается в незначительном количестве - 0,3% [Дмитриев С.М., Кац Б.И. и др. Использование отходов производства синтетических каучуков и латексов для получения гидроизоляционных материалов /Строительные материалы, 1991, N 1, с. 22-23].

Таким образом, битумобутилкаучуковый бетон отличается повышенной долговечностью за счет улучшения его гидроизоляционных свойств и стабильности прочностных показателей под влиянием контрастных погодно-климатических условий. Но состав N 1 не обеспечивает существенного снижения упругих деформаций при пониженных отрицательных эксплуатационных температурах. В составе N 5, напротив, излишек отхода увеличивает долю пластической деформации и существенно снижает показатель прочности при повышенных положительных эксплуатационных температурах.

Оптимальные результаты, отвечающие поставленной цели, показаны на составах NN 2,3,4 (табл.2).

Из анализа результатов следует, что по сравнению с требованиями ГОСТа 9128-97 на горячие мелкозернистые асфальтобетоны типа В, марки III, улучшились следующие показатели битумокаучукобетона:

- водонасыщение снизилось в 1,4-1,6 раза;

- набухание в 2,3-6 раз;

- водостойкость (по коэффициенту длительного водопоглощения) повысилась в 1,2-1,3 раза;

- прочностные показатели в широком интервале эксплуатационных температур изменяются относительно плавно, что свидетельствует о возможности его работы при знакопеременных деформациях;

- с рециклом отходов расширяется сырьевая база модифицирующих добавок органических вяжущих;

- с приготовлением битумокаучукового бетона снижаются инвестиционные расходы, за счет экономии битума, снижения энерго- и трудозатрат при его изготовлении и укладки, увеличения регенирационного цикла дорожного полотна за счет повышения долговечности.

Проведенный заявителем анализ по научно-техническим и патентным источникам информации позволил выявить оптимальные признаки в заявляемом техническом решении, следовательно, заявленный способ приготовлена" битумобутилкаучукового бетона удовлетворяет критерию изобретения "Новизна".

В обнаруженной информации отсутствуют сведения об указанном техническом результате и из нее не выявляется влияние отдельных признаков на достижение технического результата. Следовательно, данное техническое решение удовлетворяет критерию "Изобретательский уровень".

Критерий изобретения "Промышленная применяемость" подтверждается тем, что предлагаемый битумобутилкаучуковый бетон позволяет решить приоритетные задачи: утилизации отхода и реабилитации территории их депонирования, снижения вероятности экологического риска.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНО-ПОЛИМЕРНЫЙ СОСТАВ | 1998 |

|

RU2141498C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ | 2002 |

|

RU2220171C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| ИЗОЛЯЦИОННАЯ ЛЕНТА "ПОЛИЛЕН-МВ" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2085803C1 |

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОПОЛИМЕРБЕТОНА | 1999 |

|

RU2158245C1 |

| ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2022 |

|

RU2798369C1 |

| ЛИТОЙ АРМИРОВАННЫЙ ФИБРОАСФАЛЬТОБЕТОН | 2014 |

|

RU2564707C1 |

| БИТУМОМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2160292C2 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2346965C1 |

Изобретение относится к дорожно-строительным материалам и может быть использовано для устройства автомобильных дорог, систематически подвергающихся знакопеременным деформациям и атмосферным воздействиям. При осуществлении способа предварительно получают композиционное вяжущее путем совмещения в течение 5-10 мин до получения гомогенной массы разогретого битума до 180-200°С с холодным отходом производства антикоррозионных полиэтиленовых пленок, а затем композиционное вяжущее вводят в разогретую до 140-160°С минеральную смесь и перемешивают до получения однородной бетонной смеси. Достигается повышение долговечности битумобутилкаучукового бетона за счет улучшения его гидроизоляционных свойств и стабильности прочностных показателей под влиянием контрастных погодно-климатических условий, а также снижение себестоимости, энерго- и трудозатрат в процессе его приготовления, укладки и эксплуатации. 1 з.п. ф-лы, 2 табл.

Бутилкаучук синтетический 1675-Н - 40

Масло-мягчитель ПМ-6 - 7,89

Нефтеполимерная смола "Эскорец" - 15,79

Тальк молотый ТРПН - 31,58

Сажевый концентрат низкого давления СКНД - 3,16

Белила цинковые БЦО - 1,58

| Вяжущее для дорожного строительства | 1984 |

|

SU1231063A1 |

| Способ изготовления битумно-каучуковой композиции | 1985 |

|

SU1331871A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1997 |

|

RU2123988C1 |

| RU, 2026323 C1, 10.01.1995 | |||

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1997 |

|

RU2119465C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2128632C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1966 |

|

SU214948A1 |

| SU 916630 A, 05.04.1982 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2148562C1 |

Авторы

Даты

2001-09-27—Публикация

2000-09-11—Подача