Изобретение относится к круглопильным деревообрабатывающим станкам для продольного строгания поверхностей древесины и безопилочного резания древесины, например, при изготовлении строганного шпона и иных аналогичных полуфабрикатов, и может быть использовано в деревообрабатывающей и мебельной промышленности.

Известен круглопильный станок, описание изобретения к авторскому свидетельству СССР N 625923, кл. В 27 В 7/00. Недостатки: невозможность строгания древесины; невозможность безопилочного резания древесины, например, при изготовлении строганного шпона и иных аналогичных полуфабрикатов из древесины.

Известен станок для продольной распиловки бревен, описание изобретения к авторскому свидетельству СССР N 358145, кл. В 27 В 7/04. Станок включает основание, пильный механизм, привод, подающее устройство и блок управления пил, пильный механизм выполнен в виде нескольких пар последовательно расположенных пил, установленных на шлицах приводных валов при помощи ступиц, расположенных в опорных подшипниках цилиндрических втулок, при этом каждая втулка имеет рейку, соединенную с блоком управления пил. Недостатки: невозможность строгания древесины; невозможность безопилочного резания древесины, например, при изготовлении строганного шпона и иных аналогичных полуфабрикатов из древесины.

Известен круглопильный станок для продольной распиловки древесины, описание изобретения к патенту Российской Федерации N RU 2036784, кл. В 27 В 7/00. Станок содержит станину, направляющие, подвижную пильную каретку и опоры с механизмом зажима и поворота заготовки, механизм зажима и поворота выполнены в виде единого узла, содержащего винтовую пару, шарнирно соединенный с ее винтом стержень, закрепленный на стержне диск и взаимодействующий с диском стопор. Недостатки: невозможность строгания древесины; невозможность безопилочного резания древесины, например, при изготовлении строганного шпона и иных аналогичных полуфабрикатов из древесины.

Известен продольно-распиловочный круглопильный станок, описание изобретения к патенту Российской Федерации N RU 2050259, кл. В 27 В 7/00. Станок содержит станину с продольными направляющими, установленную на них приводную каретку с пильным механизмом, обеспечивающим пиление в прямом и обратном направлениях, смонтированные на станине кантователи и прижимные устройства для закрепления обрабатываемого материала, прижимные устройства выполнены в виде вальцов, имеющих возможность торможения и вращения вокруг своих горизонтальных осей в двух противоположных направлениях, при этом станок дополнительно снабжен пильным механизмом, неподвижно установленном на станине напротив кареточного поворотного пильного механизма, который выполнен с двумя расположенными по обеим сторонам от продольной оси станка обрабатывающими головками, режущий инструмент которых имеет возможность изменения положения в направлении, перпендикулярном продольной оси. Недостатки: невозможность строгания древесины; невозможность безопилочного резания древесины, например, при изготовлении строганного шпона и иных аналогичных полуфабрикатов из древесины.

Известен форматный круглопильный станок фирмы "Wilhelm Altendorf GmbH& Co. KG" (Германия), журнал "Проектирование и производство мебели" (Лето 1996), с.9. Станок предназначен для распиловки массивной древесины, раскроя ламинированных плит, распиловки пластмассы. Станок содержит станину с направляющими, пильный механизм с возможностью наклона и изменения высоты выхода пильного диска, обеспечивающий раскрой древесины под углом, угловой упор для раскроя пил под прямым углом, упор-линейку для производства горизонтальных распилов под углом, электронно-механический блок управления, электропривод, бесступенчатое регулирование числа оборотов двигателя и регулирование ширины распила подрезной пилы без снятия пильного диска. Недостатки: невозможность строгания древесины; невозможность обеспечения безопилочного резания древесины, например, при изготовлении строганного шпона и иных аналогичных полуфабрикатов из древесины.

Известен деревообрабатывающий станок (станок для обработки горбыля), описание изобретения к патенту США US N 4270423, кл. В 27 В 7/02, 1981; конструкция деревообрабатывающего станка включает станину, электропривод, дисковый рабочий орган, пильный узел и упоры за рабочим органом и перед ним, при этом рабочая плоскость упора, расположенного перед рабочим органом, параллельна плоскости резания древесины и имеет уступ (торец), начало которого расположено напротив входа рабочего органа в поверхность станины станка. Недостатки: невозможность строгания и безопилочного резания древесины (прототип).

Цель предлагаемого изобретения - устранение вышеуказанных недостатков и, в частности, целью предлагаемого изобретения является расширение функциональных возможностей круглопильного деревообрабатывающего станка: обеспечение строгания и безопилочного резания древесины с помощью дискового рабочего органа, составляющего единое целое со станком.

Цель достигается тем, что расположенный в круглопильном деревообрабатывающем станке рабочий орган (как один из элементов станка), составляющий единое целое со станком и в совокупности с другими элементами конструкции станка не пилит древесину, а режет без образования опилок (т.е. осуществляет строгание и безопилочное резание древесины), размещен под углом к плоскости резания и выполнен строгальным, а его режущие элементы в виде части диска радиально-выпуклой формы, которая имеет клиновидную заточку с лезвием, обращенным к периферии рабочего органа, причем каждый режущий элемент имеет одну плоскую боковую поверхность, которая расположена с одной стороны корпуса и в одной с ним плоскости, и одну радиально- выпуклую боковую поверхность, которая расположена с другой стороны корпуса.

Конструкция круглопильного деревообрабатывающего станка позволяет располагать рабочий орган с возможностью не только под некоторым углом к плоскости резания древесины, но и параллельно с плоскостью резания древесины, что позволяет устанавливать на станке предлагаемого изобретения вместо рабочего органа стандартные пильные диски. Конструкция круглопильного деревообрабатывающего станка также позволяет:

- добиваться высокоточного прижима поверхностей древесины как перед рабочим органом, так и после него;

- обеспечивать высокоточную установку толщины снимаемой древесной стружки, шпона, тарной дощечки и других аналогичных полуфабрикатов из дерева;

- обеспечивать подачу древесины с высокой точностью как перед рабочим органом, так и после него;

- обеспечивать возможность пропуска разрезанной древесины (например, стружки, строганного шпона, тарной дощечки или иного аналогичного полуфабриката) между рабочим органом (рабочий орган не образует опилок и, следовательно, в древесине отсутствует пропил) и упором (упор, к тому же, служит расклинивателем и регулятором ширины резания древесины).

Рабочий орган размещен под углом к плоскости резания и выполнен строгальным, а его режущие элементы в виде части диска радиально-выпуклой формы, которая имеет клиновидную заточку с лезвием, обращенным к периферии рабочего органа, причем каждый режущий элемент имеет одну плоскую боковую поверхность, которая расположена с одной стороны корпуса и в одной с ним плоскости, и одну радиально-выпуклую боковую поверхность, которая расположена с другой стороны корпуса, что позволяет:

- объединить процессы резания и строгания древесины в один в одном рабочем органе;

- производить одним рабочим органом строгание древесины и безопилочное резание древесины, например, при производстве шпона и других аналогичных полуфабрикатов;

- расположить рабочий орган под некоторым углом к плоскости резания древесины (конструкция рабочего органа предлагаемого изобретения позволяет изготавливать его с режущими элементами без поднутрения/развода для обеспечения высококачественной обработки древесины за счет обеспечения высококачественной однородной и высокоточной заточки боковых плоских поверхностей режущих элементов в одной плоскости, например, на плоскошлифовальном станке);

- снизить трудоемкость операций по заточке режущих элементов;

- упростить заточку режущих элементов и производить заточку всех режущих элементов одновременно.

Круглопильный деревообрабатывающий станок предлагаемого изобретения не только производит строгание древесины и безопилочное резание древесины своим рабочим органом, но и позволяет применять для обработки древесины вместо рабочего органа известные круглые пилы и фрезы, т.е. расширяются функциональные возможности станка по сравнению с прототипом. Прототип и аналоги таких функциональных возможностей не имели. Кроме того, круглопильный деревообрабатывающий станок предлагаемого изобретения благодаря своей конструкции имеет ряд других преимуществ: во-первых, имеется возможность пропуска разрезанной древесины при безопилочном резании древесины (рабочий орган не образует опилок и, следовательно, в древесине отсутствует пропил), например, строганного шпона, тарной дощечки или иного аналогичного полуфабриката между рабочим органом и упором, служащим регулятором ширины резания древесины; во-вторых, имеется возможность расположить рабочий орган под некоторым углом (эксперименты показывают, что угол в 1-3 градуса обеспечивает достижение поставленных целей) к плоскости резания древесины (к срединной плоскости резания древесины), так как конструкция режущего органа позволяет изготавливать его с режущими элементами без поднутрения/развода для обеспечения высококачественной обработки древесины за счет обеспечения высококачественной однородной и высокоточной заточки режущих элементов в одной плоскости (например, на плоскошлифовальных станках, обеспечивается шлифование поверхностей с точностью 0,01 мм и более, что соответствует обработке поверхностей древесины с аналогичной точностью). Это показывает достижение цели предлагаемого изобретения, а именно: расширяются функциональные возможности станка; обеспечивается строгание древесины и безопилочное резание древесины; кроме того, повышается качество обработки поверхностей древесины. Прототип и существующие аналогичные станки такой возможности не давали.

Кроме того, каждый режущий элемент рабочего органа выполнен в виде части диска, имеющего клиновидную заточку, одна сторона режущего элемента имеет плоскую форму, а другая сторона режущего элемента имеет радиально-выпуклую форму (режущие элементы можно затачивать с одной или обеих сторон). Лезвие (рабочая кромка) в виде дуги окружности каждого режущего элемента обращено к периферии рабочего органа, выпуклость боковой стороны режущего элемента начинается у лезвия (в виде дуги окружности) и увеличивается радиально к условному центру О окружности. При этом, как показывают эксперименты, эффективность резания-строгания рабочего органа зависит от соотношения высоты h режущего элемента в виде части диска к длине радиуса R режущего элемента в виде части диска; при изменении этого соотношения изменяется и рабочая область резания режущего элемента и, следовательно, качество обработки (эксперименты показывают, что для достижения большей эффективности работы режущего элемента режущие элементы в виде части дисков должны быть менее половины дисков). Заклинивание рабочего органа в теле обрабатываемой древесины предотвращается особой конструкцией круглопильного деревообрабатывающего станка, у которого рабочий вал, на котором размещен рабочий орган, и/или упоры (направляющие) выполнены с возможностью вращения вокруг своих осей с фиксацией положения, обеспечивающего расположение рабочего органа под некоторым углом к плоскости резания древесины; такое положение рабочего органа выполняет (заменяет) функцию поднутрения режущих элементов или развода зубьев.

Рабочий орган станка позволяет не разрывать и перерезать волокна древесины перпендикулярно, а расчленять, уплотнять и разрезать древесину вдоль волокон, как это происходит под действием, например, гильотинного ножа; при этом происходит не только расчленение-раскалывание-резание древесины параллельно волокнам, но и ее строгание-резание под некоторым углом, что обеспечивается конструкцией рабочего органа с особой формой режущих элементов и его вращением. При этом боковые радиально-выпуклые стороны режущих элементов выполняют функцию отталкивателя стружки/шпона. Кроме того, качество обработки обрабатываемых поверхностей древесины улучшается за счет самого процесса резания, который благодаря конструкции станка и, в частности, в совокупности с его рабочим органом с особой формой режущих элементов вплотную приближается к классической технологии строгания древесины на строгальных и шпонострогальных станках, а также дает возможность не только строгать поверхности древесины и заменять строгание древесины на строгальных станках, но и достигать безопилочного резания древесины при производстве разнообразных деревянных полуфабрикатов, например строганного шпона, тарной дощечки, стеновых панелей и других аналогичных деревянных полуфабрикатов. Качество обработки станком предлагаемого изобретения зависит также и от количества режущих элементов на режущем органе (благодаря особой форме и расположению режущих элементов на рабочем органе, а также образующемуся процессу строгания-резания древесины работу каждого режущего элемента можно условно приравнять к работе одного ножа обрабатывающего вала строгального станка; тогда очевидно, что качество обработки поверхностей древесины пилой предлагаемого изобретения будет приближаться или быть даже выше, чем качество обработки поверхностей древесины на строгальном станке, так как количество режущих элементов на рабочем органе практически всегда больше количества ножей на обрабатывающем валу строгального станка при других равных, например при равном количестве оборотов рабочего органа и обрабатывающего вала станка за единицу времени, скорости подачи древесины и т.д.), что также показывает повышение качества обработки поверхностей древесины (по сравнению с прототипом).

Сущность предлагаемого изобретения показывает достижение цели, а именно расширяются функциональные возможности станка: обеспечивается строгание древесины и безопилочное резание древесины. Кроме того, повышается качество обработки поверхностей древесины; объединяются две функции резания и строгания в одну функцию.

Эксперименты также показывают, что предлагаемое техническое решение создает предпосылки для создания нового деревообрабатывающего оборудования и станков, например станков деревообрабатывающих круглопильно-строгальных (многопильных, шпонорезальных и т.п.); для модернизации существующих круглопильных станков.

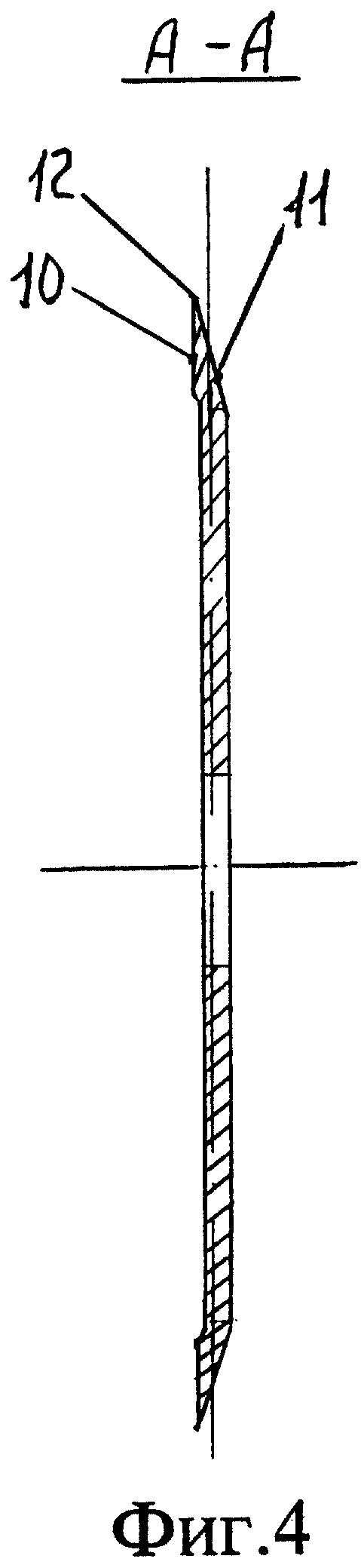

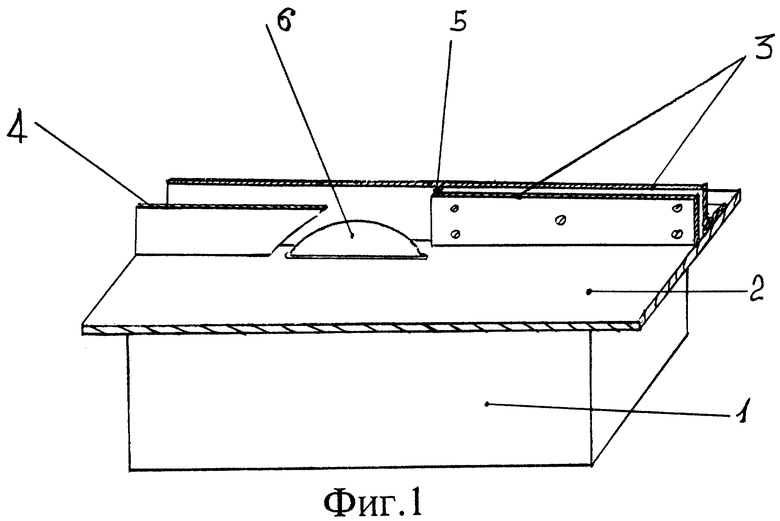

На фиг. 1 изображен круглопильный деревообрабатывающий станок, общий вид; на фиг. 2 - вид сверху фиг. 1; на фиг. 3 - рабочий орган, общий вид; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - укрупненный фрагмент вида сверху фиг. 1.

Круглопильный деревообрабатывающий станок 1 состоит из станины 2, электропривода (не показан), основного упора 3, вспомогательного упора 4 (эксперименты показывают, что желательно иметь вспомогательный упор и изготавливать его несколько выше высоты выходящего из станины станка рабочего органа, при этом вспомогательный упор желательно изготавливать несколько больше толщины рабочего органа), уступа 5 (уступ желательно иметь регулируемым по глубине, при этом его желательно изготавливать несколько больше толщины древесной стружки/шпона во избежание заклинивания между рабочим органом и поверхностью основного упора в зоне уступа), рабочего органа 6, состоящего из корпуса 7 и зубьев 8, снабженных режущими элементами 9, например, из стали или твердого сплава. Режущие элементы 9 выполнены в виде части дисков, имеющих клиновидную заточку с боковыми поверхностями 10 плоской формы и боковыми поверхностями 11 радиально-выпуклой формы. Лезвия (рабочие кромки) 12 в виде дуги окружности режущих элементов 9 обращены к периферии рабочего органа, выпуклость боковых поверхностей 11 режущих элементов 9 начинается у лезвия 12 в виде дуги окружности и увеличивается радиально к условному центру окружности O; R - радиус режущих элементов, a h - высота режущих элементов. Боковые поверхности 10 плоской формы режущих элементов 9 расположены только с одной стороны корпуса рабочего органа и в одной плоскости. Угол ϕ - угол наклона корпуса пилы, выполняющий функцию поднутрения боковых сторон 10 режущих элементов 9 по отношению к плоскости резания древесины a-a.

Круглопильный деревообрабатывающий станок 1 с рабочим органом 6 работает следующим образом: деревянная заготовка 13 прижимается к рабочей поверхности станины 2 и рабочей плоскости основного упора 3, расположенного параллельно плоскости резания древесины a-a и рабочей плоскости вспомогательного упора 4, расположенного на рабочей поверхности станины 2 позади корпуса рабочего органа 6, при этом расстояние между плоскостями параллельно расположенных основного упора 3 и вспомогательного упора 4 является толщиной снимаемой древесной стружки/шпона 14, которая при резании-строгании, отделяясь от деревянной заготовки 13, отодвигается в сторону от рабочего органа 6 и поступает в уступ 5 напротив полотна рабочего органа 6, начало которого расположено вблизи начала входа в рабочую поверхность станины 2 и продолжается в направлении выхода древесной стружки/шпона 14, а рабочая плоскость вспомогательного упора 4, расположенного позади рабочего органа 6, находясь в одной плоскости с плоскостью резания древесины a-a обеспечивает точное прижатие поверхности уже обработанной деревянной заготовки 15 и ее выход из зоны обработки, что в свою очередь обеспечивает точное ориентирование, прижатие и резание еще необработанной части древесной заготовки в плоскости резания; кроме того, вспомогательный упор 4 служит также в качестве элемента защиты, расклинивателя деревянной заготовки и препятствует соединению разрезанных частей древесины позади пилы. При вращении рабочего органа 6 режущие элементы 9 своими лезвиями 12, имеющими форму дуги окружности, внедряются в древесину, расчленяют древесину вдоль волокон, режут, строгают и отодвигают стружку/шпон 14 в сторону. Однородно заточенные режущие элементы 9 благодаря своей форме осуществляют резание-строгание деревянной заготовки 13 аналогично процессу резания-строгания, который напоминает в определенной фазе процесс резания-строгания древесины строгальным ножом шпонострогального станка или процесс резания гильотинным ножом, что позволяет достигать высокого качества обработки поверхностей древесины и получать разнообразные деревянные заготовки, которые не требуют дальнейшей обработки на строгальных станках, а также производить высококачественную безопилочную обработку древесины, например, при изготовлении строганного шпона, тарной дощечки, стеновых панелей и иных аналогичных полуфабрикатов их древесины.

Изобретение может быть использовано в лесной, деревообрабатывающей и мебельной промышленности. Рабочий орган станка размещен под углом к плоскости резания и выполнен строгальным. Режущие элементы рабочего органа выполнены в виде части диска радиально-выпуклой формы, которая имеет клиновидную заточку с лезвием, обращенным к периферии рабочего органа. Каждый режущий элемент имеет одну плоскую боковую поверхность, которая расположена с одной стороны корпуса и в одной с ним плоскости, и одну радиально-выпуклую боковую поверхность, которая расположена с другой стороны корпуса. Это позволит расширить функциональные возможности станка за счет обеспечения строгания и безопилочного резания древесины с помощью дискового рабочего органа, составляющего единое целое со станком. 5 ил.

Круглопильный деревообрабатывающий станок, содержащий станину, электропривод, дисковый рабочий орган, который имеет корпус и расположенные на его периферии зубья с режущими элементами, упоры за рабочим органом и перед ним, причем рабочая плоскость упора, расположенного перед рабочим органом, параллельна плоскости резания древесины и имеет уступ, начало которого расположено напротив входа полотна рабочего органа в поверхность станины станка, отличающийся тем, что рабочий орган размещен под углом к плоскости резания и выполнен строгальным, а его режущие элементы - в виде части диска радиально-выпуклой формы, которая имеет клиновидную заточку с лезвием, обращенным к периферии рабочего органа, причем каждый режущий элемент имеет одну плоскую боковую поверхность, которая расположена с одной стороны корпуса и в одной с ним плоскости, и одну радиально-выпуклую боковую поверхность, которая расположена с другой стороны корпуса.

| US 4270423 A, 02.06.1981 | |||

| Манжос Ф.М | |||

| Деревообрабатывающие станки | |||

| - М.: Лесная промышленность, 1974, с.130, 131, рис.47а | |||

| US 4239072 A, 16.18.1980 | |||

| Проспект | |||

| Проектирование и производство мебели | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| КРУГЛАЯ ПИЛА ДЛЯ ПРОДОЛЬНОГО СТРОГАНИЯ ДРЕВЕСИНЫ | 1997 |

|

RU2120852C1 |

| Круглая пила "Тамагавк" для продольного резания древесины | 1987 |

|

SU1488189A1 |

Авторы

Даты

2001-10-10—Публикация

1998-05-07—Подача