Изобретение относится к нефтедобывающей промышленности и может быть использовано для предотвращения падения скважинного оборудования на забой скважины.

Известно устройство для предотвращения падения колонны подъемных труб с электропогружным насосом на забой скважины по авт.св. N 1541373, E 21 В 23/00, 31/00, 1990, содержащее размещенный в колонне обсадных труб заякоривающий узел и механизм его привода, выполненный в виде установленного на устье скважины с возможностью взаимодействия с колонной подъемных труб подпружиненного ролика с генератором электрического тока, установленной под электропогружным насосом с возможностью взаимодействия с колонной обсадных труб пары взаимно подпружиненных дополнительных роликов, имеющих по крайней мере один генератор электрического тока, заякоривающий узел выполнен в виде конусного плашечного захвата, размещенного под ним стержня с расположенным на нем основным и дополнительным электромагнитами противоположного действия, причем подвижные клинья плашечного захвата шарнирно соединены посредством планок со стержнем, а генераторы основного и дополнительных роликов электрически связаны между собой посредством кабеля электропогружного насоса и коллектора кабельного барабана.

Недостатком известного устройства является его ненадежность в работе из-за применения электрической схемы в управлении заякоривающего механизма. Ненадежность электрической схемы связана с рядом причин:

- вероятность отказа электросистемы из-за ее работы в агрессивной среде, которая может привести к пробоям электрических узлов,

- ненадежность контактных соединений,

- возможное повреждение проводов при спускоподъемных операциях и в агрессивной среде,

- наличие в скважине отложений, приводящих к заклинке роликов, дальнейшему их проскальзыванию и, как следствие, - несрабатывание генератора электрического тока.

Кроме того, осевое перемещение НКТ, необходимое для срабатывания устройства, приводит к обрыву и полету инструмента и электрического кабеля. А отсутствие амортизирующего узла может привести к срыву и поломке заякоривающего механизма от удара или смятию деталей устройства.

Известное устройство также не обеспечивает предотвращение падения колонны труб при обрыве инструмента на дневной поверхности, потому что ролики будут вращаться с одинаковой скоростью до тех пор, пока голова обрыва не пройдет верхний ролик. Поэтому увеличивается время начала срабатывания устройства. В итоге происходит обрыв кабеля и создание аварийной ситуации.

Наиболее близким к предлагаемому изобретению и выбранным за прототип является устройство для предотвращения падения подземного оборудования на забой скважины, например погружного электронасоса, по авт. св. N 874968, E 21 В 23/00, 31/00, 1990, содержащее ствол с кольцевым выступом, опорным и предохранительным кольцами, установленные на стволе с возможностью взаимодействия амортизирующий узел и заякоривающий механизм, причем амортизирующий узел выполнен в виде установленного под опорным кольцом уплотнительного элемента с конусом, а заякоривающий механизм выполнен в виде подвижной гильзы с окнами, в которых установлены размещенные над кольцевым выступом ствола шары.

Недостатками известного устройства являются отсутствие жесткой фиксации инструмента при его обрыве, отсутствие жесткой остановки инструмента при падении - оно лишь замедляет падение, амортизирует, а при наличии на стенках эксплуатационной колонны отложений, при недостаточной вязкости промывочной жидкости в скважине заякоривающий механизм скользит под весом оборванного инструмента, который в конечном итоге оказывается на забое скважины. При этом происходит порыв кабеля электропогружного насоса. И наоборот, при большой вязкости флюида, находящегося в скважине, при спуске инструмента возможно преждевременное самопроизвольное срабатывание устройства, что приведет к его заклиниванию. Во время работы электроцентробежного насоса создается вибрация, а так как известное устройство, находясь в контакте со стенкой колонны, не ограничивает степень свободы инструмента, колебания от вибрации при работе насоса не гасятся, что приводит к ослаблению резьбовых соединений колонны НКТ и, как следствие, обрыву инструмента.

Нежелателен при использовании известного устройства эффект поршневания, который может привести к порыву пласта.

Недостатком известного устройства является также невозможность проведения геолого-промысловых исследований при включении данного устройства в компоновку подземного оборудования.

Техническим результатом изобретения является повышение надежности работы устройства за счет:

- жесткой фиксации инструмента при обрыве,

- возможности только одностороннего перемещения устройства при подъеме труб,

- отсутствия осевых перемещений при обрыве труб,

- полного гашения вибрации за счет жесткого контакта с колонной,

- а также возможность проведения геолого-промысловых исследований при включении предлагаемого устройства в компоновку подземного оборудования.

В противополетном устройстве, содержащем верхний и нижний переводники, ствол, с установленным в его верхней части опорным кольцом, расположенные на стволе с возможностью взаимодействия амортизирующий узел с конусом и заякоривающий механизм, согласно изобретению на стволе ниже конуса выполнены симметричные фигурные пазы, имеющие короткий и длинный участки, соединенные между собой переходным участком с углом наклона 45o, причем длинный участок выполнен от нижней части конуса до нижнего переводника, длина короткого участка равна удвоенной длине минимального подрыва инструмента при спуско-подъемных операциях, а расстояние от нижней части конуса до верхней части короткого участка фигурного паза равно высоте заякоривающего механизма, кроме того, в фигурном пазу, при входе переходного участка в длинный, установлено замковое устройство одностороннего действия, а в сквозном отверстии, выполненном в конусе и стволе, установлен срезной штифт, при этом заякоривающий механизм состоит из корпуса, расположенного на стволе с возможностью осевого перемещения, установленных равномерно по окружности корпуса и подпружиненных относительно его захватов двойного действия, в нижней части выполненных в виде заходного кулачка, и верхней - имеющей зубья, кольца, установленного на корпусе, опоясывающего захваты и являющегося осью, относительно которой качаются захваты, обоймы, расположенной в нижней части корпуса с возможностью радиального вращения относительно его и жестко связанной с ним в осевом направлении, причем на внутренней поверхности обоймы выполнены канавка прямоугольного профиля, и над ней - выемка, а на наружной поверхности корпуса в виде секторов выполнены буртики прямоугольного профиля, во внутренней части обоймы, жестко по посадке с натягом, перпендикулярно оси устройства, установлены диаметрально противоположные направляющие штифты.

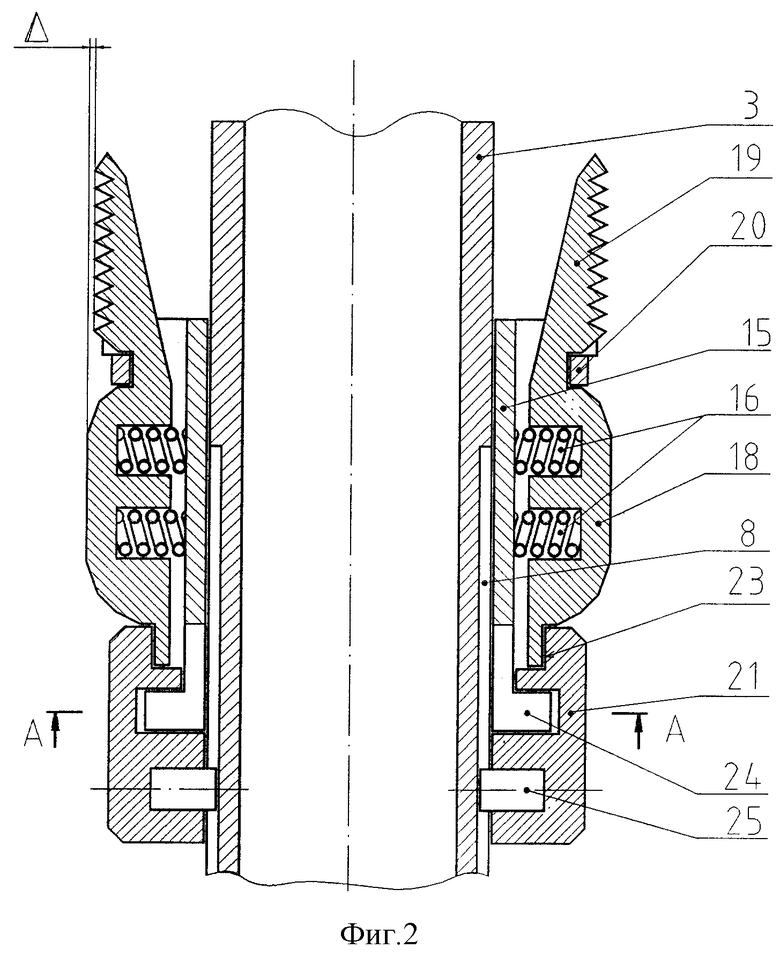

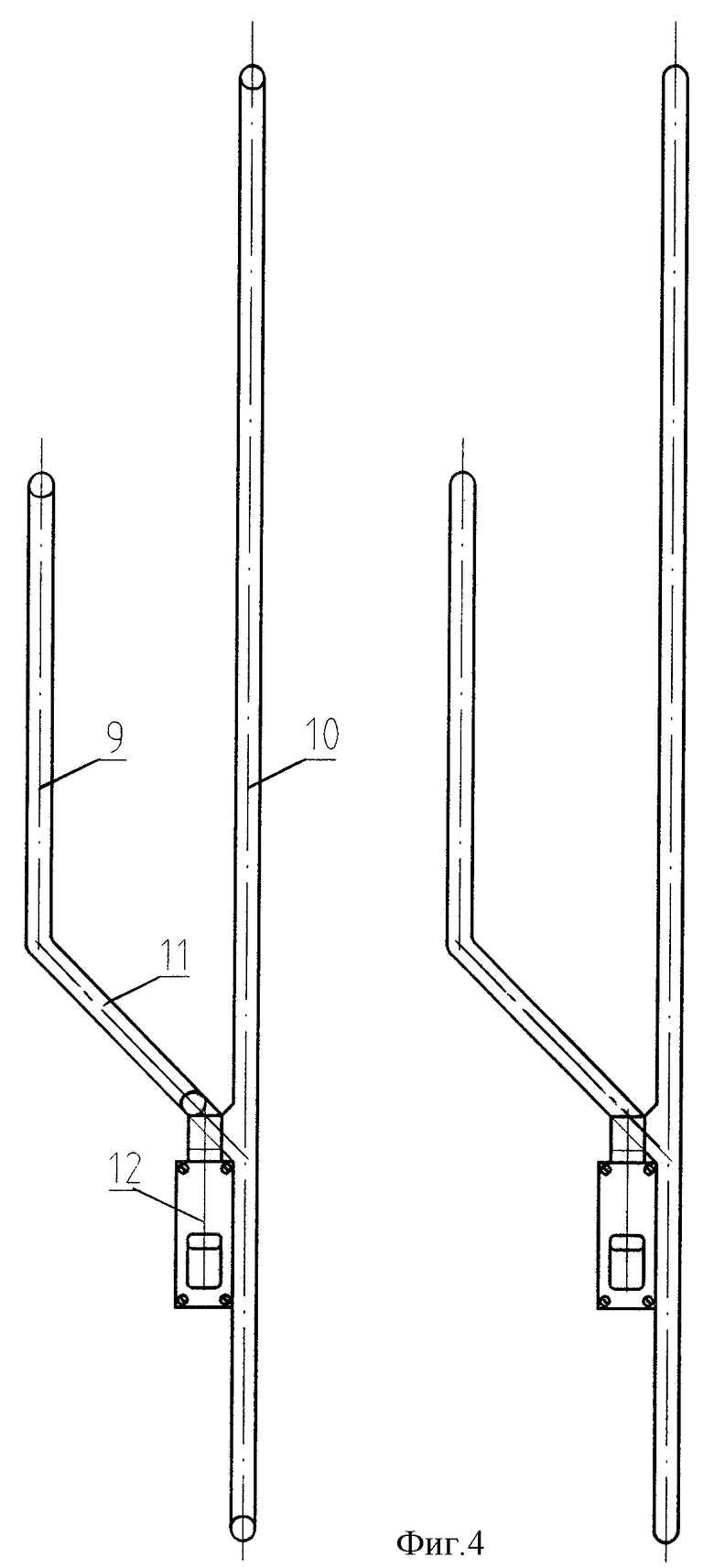

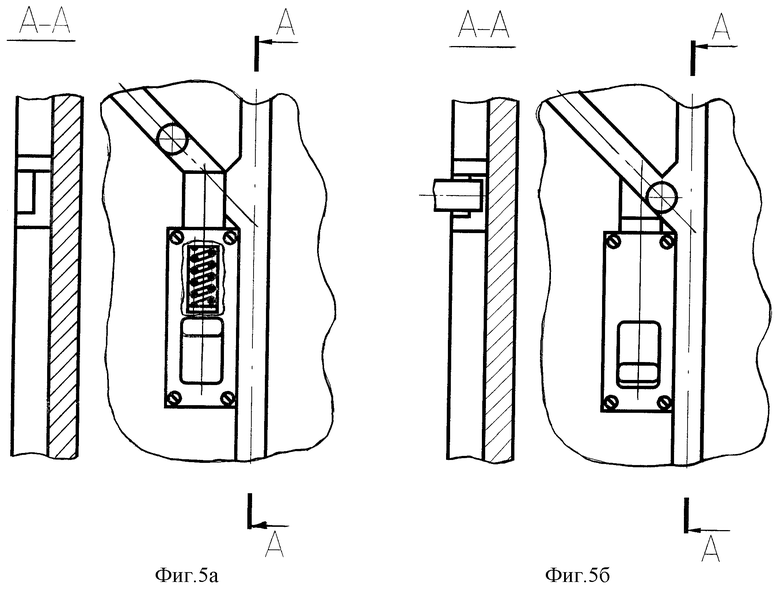

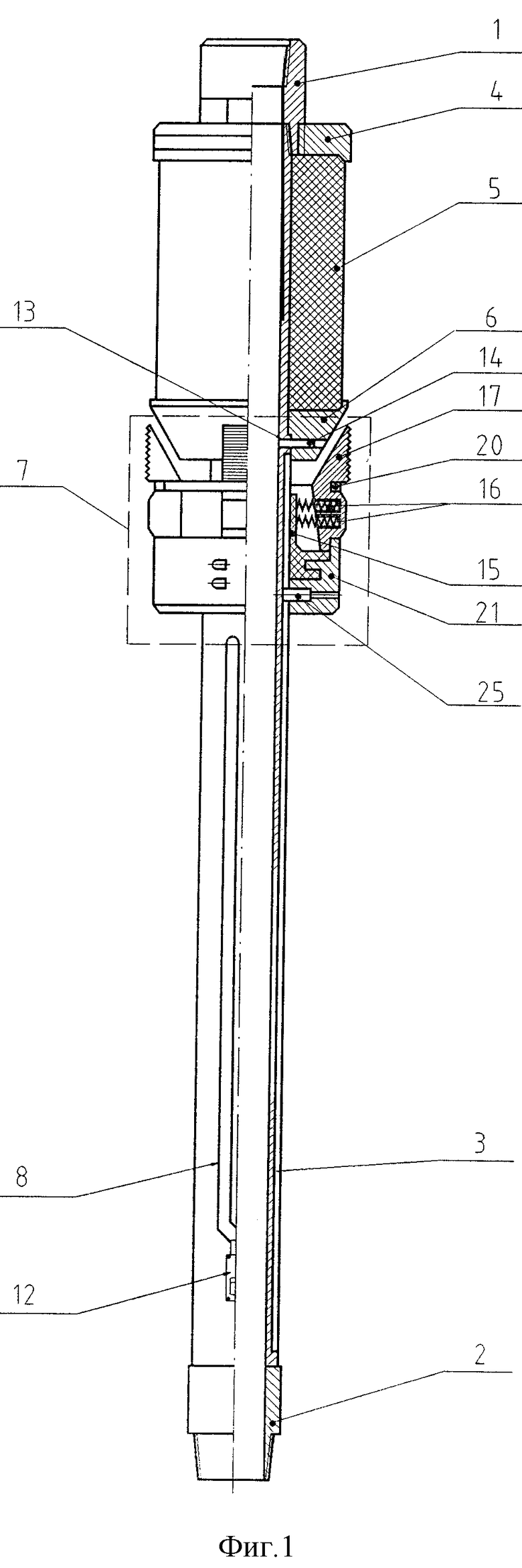

На фиг. 1 представлено противополетное устройство, общий вид; на фиг. 2 - заякоривающий механизм в разрезе; на фиг. 3 - разрез обоймы заякоривающего механизма; на фиг. 4 - развертка формы и направление фигурного паза; на фиг. 5 - замковое устройство: а) в статическом положении, б) во время прохождения через него направляющего штифта.

Противополетное устройство содержит верхний 1 и нижний 2 переводники, ствол 3. На стволе 3 в верхней части установлено опорное кольцо 4, а ниже с возможностью взаимодействия - амортизирующий узел 5 с конусом 6 и заякоривающий механизм 7. На стволе 3 ниже конуса 6 выполнены симметричные фигурные пазы 8 для задания движения заякоривающему механизму при переводе его только из транспортного положения в рабочее. Фигурные пазы 8 имеют короткий 9 и длинный 10 участки. Эти участки (9 и 10) соединены между собой переходным участком 11 с углом наклона 45o. Длинный участок 10 выполнен от нижней части конуса 6 до нижнего переводника 2. Длина короткого участка 9 равна удвоенной длине минимального подрыва инструмента при спускоподъемных операциях, что не дает устройству переходить из транспортного положения в рабочее. Расстояние от нижней части конуса 6 до верхней части короткого участка 9 фигурного паза 8 равно высоте заякоривающего механизма 7, такое расстояние не дает захватам 17 взаимодействовать с конусом 6 в транспортном положении противополетного устройства. Кроме того, в фигурном пазу 8, при входе переходного участка 11 в длинный 10, установлено замковое устройство 12 одностороннего действия. В конусе 6 и стволе 3 выполнено сквозное отверстие 13, в котором установлен срезной штифт 14, фиксирующий конус 6. Заякоривающий механизм 7 состоит из корпуса 15, расположенного на стволе 3 с возможностью осевого перемещения; установленных равномерно по окружности корпуса 15 и подпружиненных относительно его пружинами 16 захватов 17 двойного действия. Захваты 17 в нижней части 18 выполнены в виде заходного кулачка и в верхней 19 - имеют зубья. Кроме того, заякоривающий механизм 7 содержит кольцо 20, установленное на корпусе 15, опоясывающее захваты 17 и являющееся осью, относительно которой качаются последние (17). Обойма 21 расположена в нижней части корпуса 15, с возможностью радиального вращения относительно его (15) и жестко связанная с ним (15) в осевом направлении. На внутренней поверхности обоймы 21 выполнены канавка 22 прямоугольного профиля, а над ней (22) - выемка 23. На наружной поверхности корпуса 15 в виде секторов выполнены буртики 24 прямоугольного профиля. Во внутренней части обоймы 21 жестко по посадке с натягом, перпендикулярно оси устройства, установлены диаметрально противоположные направляющие штифты 25.

Устройство работает следующим образом.

Перед началом работ противополетное устройство находится в вертикальном положении (фиг. 1), при этом диаметрально противоположные направляющие штифты 25 должны находиться в верхней части короткого участка 9 фигурного паза 8. Заякоривающий механизм 7 находится в транспортном положении и должен удерживаться в этом положении вручную, вплоть до начала входа устройства в обсадную колонну при спуске инструмента. Противополетное устройство устанавливается непосредственно под электроцентробежным насосом (ЭЦН) и спускается вместе с ним в скважину на колонне насосно-компрессорных труб (НКТ). При спуске инструмента заякоривающий механизм 7 находится в транспортном положении за счет силы трений нижней части 18 захватов 17 о стенки колонны и не имеет возможности перейти в рабочее положение, так как длина короткого участка 9 вдвое больше величины минимального подрыва инструмента при спускоподъемных операциях, она и обеспечивает нахождение направляющих штифтов 25 в коротком участке 9 при проведении СПО. Достигнув необходимой глубины установки, противополетное устройство переводят из транспортного положения в рабочее. Для этого производят подъем инструмента на высоту, вдвое превышающую длину короткого участка 9 фигурного паза 8 (0,8-1,2 м) и заякоривающий механизм 7 перемещается вниз относительно противополетного устройства. Диаметрально противоположные направляющие штифты 25, перемещаясь вниз по короткому участку 9 фигурного паза 8, попадают в переходный участок 11. При перемещении направляющих штифтов 25 по переходному участку 11 фигурного паза 8 радиальный проворот относительно ствола 3 противополетного устройства и корпуса 15 под действием сил инерции совершает обойма 21, проходя буртиками 24 по канавке 22 (корпус 15 в радиальном направлении остается неподвижным). При переводе противополетного устройства из транспортного положения в рабочее, как и при его спуске, в контакте со стенкой колонны находятся нижние части 18 захватов 17, верхние части 19, содержащие зубья, прижаты к стволу 3, образуя гарантированный зазор Δ со стенкой колонны. Этот зазор исключает контакт и износ зубьев захватов 17. После прохождения через замковое устройство 12 направляющие штифты 25 попадают в длинный участок 10 фигурного паза 8. Замковое устройство 12 полностью запирает обратный вход в переходный участок 11. Таким образом, переход из транспортного положения в рабочее возможен только однократно и обратный переход противополетного устройства из рабочего положения в транспортное полностью исключен. Далее инструмент опускают вниз, а заякоривающий механизм 7 перемещается вверх относительно противополетного устройства, оставаясь неподвижным относительно колонны за счет сил трения нижней части 18 захватов 17 о стенки колонны. Диаметрально противоположные направляющие штифты 25, находясь в нижней части длинного участка 10 фигурного паза 8, перемещаются вверх по последнему (10). Обеспечивается взаимодействие заякоривающего механизма 7 с конусом 6, при котором захваты 17 входят в контакт с конусом 6, раздвигаясь от центра к стенке скважины, и прижимаются своей верхней частью 19 к внутренней поверхности стенки обсадной колонны, и за счет наличия зубьев значительно увеличивается сила трения. Противополетное устройство устанавливается в рабочее положение. Нижняя часть 18 захватов 17 погружается в выемки 23 корпуса 15. Приложенная к противополетному устройству нагрузка от веса инструмента передается непосредственно на конус 6 через срезные штифты 14. При этом производится частичная расчетная разгрузка инструмента на противополетное устройство, при которой сохраняется целостность срезного штифта 14, что, в свою очередь, подтверждает правильную установку устройства. Установленное устройство полностью исключает движение инструмента вниз вдоль своей оси, а также его радиальный проворот под действием вибрации от ЭЦН за счет сил трения конуса о захваты, захватов - о стенки обсадной колонны.

В случае обрыва инструмента, т.е. разрушения целостности резьбовых соединений в муфтах НКТ или проскальзывания инструмента в клиньях ротора, во время работы с ЭЦН происходит резкое увеличение нагрузки на опорное кольцо 4, при которой срезной штифт 14 срезается, приводя в действие амортизирующий узел 5. При этом приложенная нагрузка от веса оборвавшегося инструмента передается конусу 6 через амортизирующий узел 5 и опорное кольцо 4. А так как противополетное устройство находится в рабочем положении, то оно остается неподвижным относительно обсадной колонны. Устройство упруго принимает на себя весь вес оборвавшегося инструмента, исключая перемещение последнего не более чем на величину сжатия амортизирующего узла 5, а также исключая обрыв электрического кабеля. Если веса инструмента недостаточно для срезания штифта 14, амортизирующий узел 5 не приводится в действие и оборвавшийся инструмент жестко удерживается на устройстве, так как сила инерции у данной оборвавшейся части инструмента не велика из-за малого веса, она не будет требовать упругой остановки. В любом случае обрыв инструмента контролируется по изменению производительности насоса. По завершению работ, связанных с ЭЦН, при сохранении целостности НКТ противополетное устройство поднимают на поверхность. Для этого к последнему прикладывают осевое усилие, направленное вверх. Конус 6 выходит из зацепления с захватами 17, верхняя часть 19 захватов 17 под действием пружин 16 прижимается к продольной оси противополетного устройства. Образуется зазор между зубьями верхней части 19 захватов 17 и стенкой обсадной колонны. Нижняя часть 18 захватов 17 прижимается к обсадной колонне. Весь заякоривающий механизм 7 с направляющими штифтами 25 перемещается вниз по длинному участку 10 фигурного паза 8. Всякий раз, при подъеме, перемещая инструмент вниз, заякоривающий механизм 7 с направляющими штифтами 25 будет перемещаться вверх, приводя противополетное устройство в рабочее положение. Это играет важную роль в случае обрыва или проскальзывания инструмента, т. к. перемещение устройства вниз более чем на длину длинного участка 10 будет невозможным.

Использование предлагаемого изобретения в сравнении с прототипом позволит повысить надежность работы предлагаемого противополетного устройства за счет:

- жесткой фиксации инструмента при обрыве,

- возможности только одностороннего перемещения устройства при подъеме труб,

- отсутствия осевых перемещений при обрыве труб,

- полное гашение вибрации за счет жесткого контакта с колонной,

- позволит исключить порыв кабеля электропогружного насоса и, тем самым, предотвратить аварийные ситуации, влекущие за собой большие материальные затраты.

Кроме того, при работе предлагаемого устройства появляется возможность проведения геолого-промысловых исследований при включении предлагаемого устройства в компоновку подземного оборудования и при его использовании отсутствует эффект поршневания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПОЛЕТНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2012 |

|

RU2490420C1 |

| ПРОТИВОПОЛЕТНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2455454C1 |

| ПРОТИВОПОЛЕТНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2668891C2 |

| ПРОТИВОПОЛЕТНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПАДЕНИЯ НАГРЕВАТЕЛЯ СКВАЖИННОГО РЕЗИСТИВНОГО С ОКОНЦОВОЧНОЙ МУФТОЙ | 2023 |

|

RU2823922C1 |

| Противополетное устройство для насосно-компрессорных труб | 2019 |

|

RU2685252C1 |

| ЯКОРЬ ПРОТИВОПОЛЕТНЫЙ | 2017 |

|

RU2654088C1 |

| ПАЗ НА СТВОЛЕ ПРОТИВОПОЛЕТНОГО УСТРОЙСТВА ИЛИ ПАКЕРА | 2012 |

|

RU2499879C1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| Противополетный якорь | 2019 |

|

RU2722325C1 |

| ПАКЕР | 2009 |

|

RU2397310C1 |

Изобретение относится к нефтедобывающей промышленности, может быть использовано для предотвращения падения скважинного оборудования на забой скважины. Противополетное устройство содержит верхний и нижний переводники, ствол. На стволе в верхней части установлено опорное кольцо, а ниже с возможностью взаимодействия - амортизирующий узел с конусом и заякоривающий механизм. На стволе ниже конуса выполнены симметричные фигурные пазы. Фигурные пазы имеют короткий и длинный участки. Эти участки соединены между собой переходным участком с углом наклона 45o. Длинный участок выполнен от нижней части конуса до нижнего переводника. Длина короткого участка равна удвоенной длине минимального подрыва инструмента при спускоподъемных операциях. Расстояние от нижней части конуса до верхней части короткого участка фигурного паза равно высоте заякоривающего механизма. В фигурном пазу при входе переходного участка в длинный установлено замковое устройство одностороннего действия. В конусе и стволе выполнено сквозное отверстие, в котором установлен срезной штифт, фиксирующий конус. Заякоривающий механизм состоит из корпуса, расположенного на стволе с возможностью осевого перемещения, установленных равномерно по окружности корпуса и подпружиненных относительно него пружинами захватов двойного действия. Захваты в нижней части выполнены в виде заходного кулачка и в верхней имеют зубья. Заякоривающий механизм содержит кольцо, установленное на корпусе, опоясывающее захваты и являющееся осью, относительно которой качаются захваты. Обойма расположена в нижней части корпуса с возможностью радиального вращения относительно него и жестко связанная с ним в осевом направлении. Во внутренней части обоймы жестко по посадке с натягом перпендикулярно оси устройства установлены диаметрально противоположные направляющие штифты. Использование изобретения повышает надежность работы устройства. 5 ил.

Противополетное устройство, содержащее верхний и нижний переводники, ствол с установленным в его верхней части опорным кольцом, расположенные на стволе с возможностью взаимодействия амортизирующий узел с конусом и заякоривающий механизм, отличающееся тем, что на стволе ниже конуса выполнены симметричные фигурные пазы, имеющие короткий и длинный участки, соединенные между собой переходным участком с углом наклона 45o, причем длинный участок выполнен от нижней части конуса до нижнего переводника, длина короткого участка равна удвоенной длине минимального подрыва инструмента при спускоподъемных операциях, а расстояние от нижней части конуса до верхней части короткого участка фигурного паза равно высоте заякоривающего механизма, кроме того, в фигурном пазу при входе переходного участка в длинный установлено замковое устройство одностороннего действия, а в сквозном отверстии, выполненном в конусе и стволе, установлен срезной штифт, при этом заякоривающий механизм состоит из корпуса, расположенного на стволе с возможностью осевого перемещения, установленных равномерно по окружности корпуса и подпружиненных относительно него захватов двойного действия, в нижней части выполненных в виде заходного кулачка и в верхней имеющей зубья, кольца, установленного на корпусе, опоясывающего захваты и являющегося осью, относительно которой качаются захваты, обоймы, расположенной в нижней части корпуса с возможностью радиального вращения относительно него и жестко связанной с ним в осевом направлении, причем на внутренней поверхности обоймы выполнены канавка прямоугольного профиля и над ней выемка, а на наружной поверхности корпуса в виде секторов выполнены буртики прямоугольного профиля, во внутренней части обоймы жестко по посадке с натягом перпендикулярно оси устройства установлены диаметрально противоположные направляющие штифты.

Авторы

Даты

2001-10-20—Публикация

2000-01-12—Подача