Изобретение относится к боеприпасам, в частности к конструкции артиллерийских гильз, и может найти широкое применение при производстве металлических цельнотянутых артиллерийских гильз.

Одним из основных требований, предъявляемых к артиллерийским гильзам, - прочность корпуса гильзы при выстреле и ее надежная экстракция.

Особенность применения металлических цельнотянутых артиллерийских гильз состоит в том, что они применяются для комплектации выстрелов как унитарного, так и раздельно-гильзового заряжания.

Известна металлическая цельнотянутая артиллерийская гильза (см. заявка Великобритании N 1423670, кл. F 42 B 9/20, 1976 г.), содержащая корпус и дно с фланцем. Такая гильза надежно функционирует в системах малого и среднего калибров и небольшой мощности зарядов.

Недостатком этого технического решения, как показывает практика, является появление надрывов, поперечных трещин на гильзах, работающих в артиллерийских системах при зарядах средней мощности и исключающих их повторное использование.

Задачей данного технического решения являлось создание металлической цельнотянутой артиллерийской гильзы без предъявления требования по их повторному использованию.

Общими признаками с предлагаемой конструкцией артиллерийской гильзы является наличие дульца, корпуса и дна с фланцем.

Наиболее близкая по технической сути и достигаемому техническому результату является металлическая цельнотянутая артиллерийская гильза, содержащая дульце, корпус, фланец и дно (см. Латухин А.А. Современная артиллерия, М., 1970 г., с, 101-102, 108-109), принятая за прототип.

Как видно из этого технического решения, применение данной конструкции металлической цельнотянутой артиллерийской гильзы обеспечивает надежное функционирование ее в артиллерийских системах, которые комплектуются зарядами средней мощности. При стрельбе на зарядах большей мощности нарушается прочность корпуса гильзы (появляются трещины) и гильза не экстрактируется (не извлекается) из камеры орудия после выстрела.

К причинам, препятствующим достижению указанного технического результата при использовании известкой гильзы, принятой за прототип, относится то, что в ней надежность функционирования в артиллерийских системах, которые комплектуются зарядами средней мощности, достигается за счет наличия переменной толщины стенки корпуса, очерчивается прямолинейной (в верхней части и в середине) и радиусной (в нижней части у дна) образующими и не обеспечивается требуемая надежность артиллерийских гильз (без нарушения прочности и надежная экстракция). При малой толщине стенки корпуса в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую происходит потеря поперечной прочности гильзы при выстреле, при большой толщине - гильза не экстрактируется из камеры орудия после выстрела.

Таким образом, задачей данного технического решения (прототипа) является функционирование артиллерийской гильзы без нарушения прочности с надежной экстракцией при стрельбе из артиллерийских орудий, которые комплектуются зарядами средней мощности.

Общими признаками с предлагаемой конструкцией артиллерийской гильзы является наличие дульца, корпуса, фланца и дна.

В отличие от прототипа в предлагаемой артиллерийской гильзе в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую толщина стенки корпуса составляет 0,085-0,29 толщины дна. Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является создание артиллерийской гильзы, надежно работающей (с обеспечением поперечной прочности и надежной экстракцией) в условиях стрельбы из мощных орудий и, следовательно, при высоких давлениях пороховых газов.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной гильзе, содержащей дульце, корпус, фланец и дно, особенность заключается в том, в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую толщина стенки корпуса составляет 0,085-0,29 толщины дна.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяют, в частности за счет выполнения в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую толщины стенки корпуса 0,085-0,29 толщины дна обеспечить надежное функционирование гильзы (без нарушения поперечной прочности корпуса с надежной экстракцией).

Выполнение толщины стенки корпуса менее 0,085 толщины дна приведет к резкому росту интенсивности растягивающих напряжений в нижних сечениях корпуса гильзы и, как следствие, нарушение поперечной прочности корпуса с образованием поперечных обрывов непосредственно у дна гильзы и с прорывом пороховых газов за казенный срез орудия. Это явление приводит к выходу орудия из строя и невозможности повторного использования стреляных гильз. При выполнении толщины стенки корпуса более 0,29 толщины дна невозможно получить однородную структуру дна при его прессовой обработке. Это приводит к появлению очагов "непропрессовки" дна, которые резко отличаются по своим механическим свойствам по сравнению с другими участками, что неизбежно вызывает нарушение прочности дна при выстреле. Кроме того, перераспределение восприятия нагрузки с придонных участков корпуса гильзы непосредственно к дну вызывает увеличение остаточной радиальной деформации дна гильзы после выстрела, т.е. увеличение усилия защемления гильзы и невозможность ее экстракции после выстрела. Увеличение толщины стенки корпуса ограничено жесткими требованиями, накладываемыми на уменьшение внутреннего объема гильзы и вместимость заряда в гильзе, а также требованиями внутренней баллистики.

Вышеуказанные признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизны".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения заключается в том, что артиллерийская гильза, содержащая дульце, корпус, фланец и дно, в отличие от прототипа, согласно изобретению в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую имеет толщину стенки, равную 0,085-0,29 толщины дна.

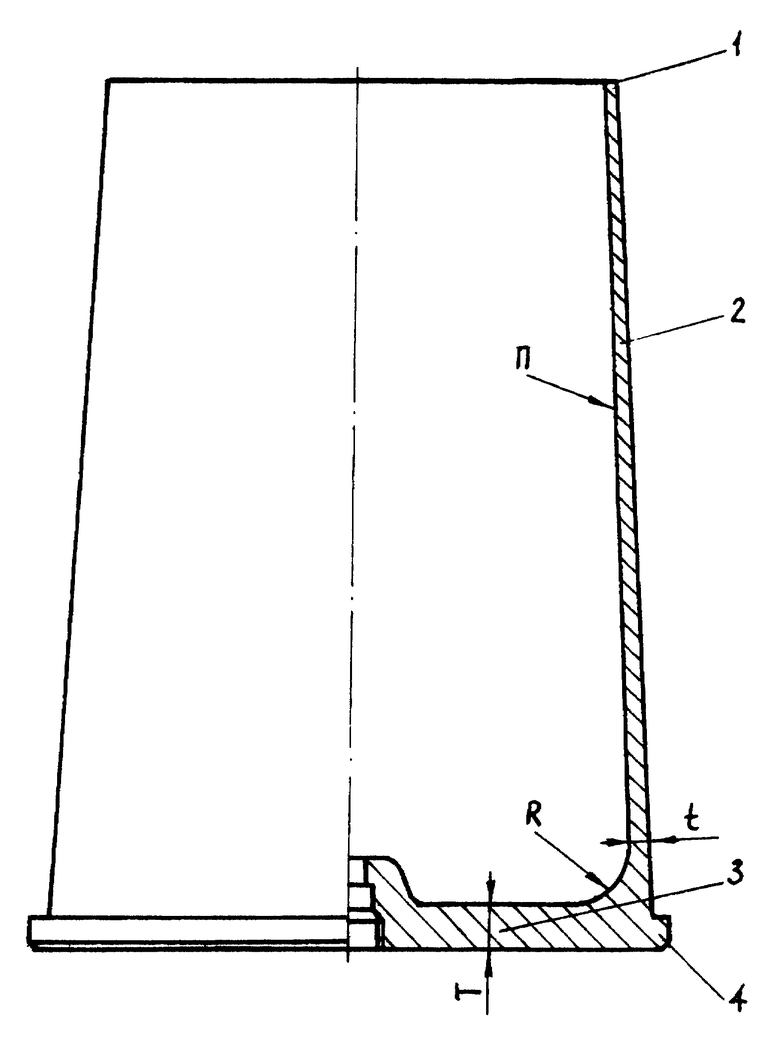

Изобретение поясняется чертежом, где на продольном разрезе артиллерийской гильзы, имеющей дульце 1, корпус 2, фланец 4 и дно 3, изображена t-толщина стенки в месте перехода прямолинейной образующей П в радиусную образующую R и Т-толщина дна.

Вышеописанная гильза работает следующим образом. После срабатывания капсюльной втулки пороховой заряд в гильзе воспламеняется, происходит выстрел. Под действием давления пороховых газов стенки корпуса 2 гильзы испытывают осевую деформацию, имеющую максимальное значение в зоне перехода прямолинейной образующей внутренней поверхности корпуса 2 в радиусную, близкой к дну 3, также под действием пороховых газов стенки корпуса 2 гильзы получают остаточную радиальную пластическую деформацию, а выполнение в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую толщина стенки корпуса в интервале от 0,085-0,29 толщины дна уменьшает резкий рост интенсивности растягивающих напряжений и смещает положение их максимального значения из опасной зоны, а также уменьшает остаточные радиальные пластические деформации, обеспечивая надежное функционирование артиллерийской гильзы при стрельбе из мощных орудий, в условиях больших давлений пороховых газов.

Выполнение гильзы в соответствии с изобретением позволяет избежать образование трещин и поперечных обрывов в нижних сечениях корпуса и обеспечить надежную экстракцию после выстрела.

Изобретение может быть использовано при разработке различного типа артиллерийских гильз.

Указанный положительный эффект подтвержден испытаниями опытных образцов гильз, выполненных в соответствии с изобретением.

В настоящее время разработана конструкторская документация, проведены государственные испытания, намечено серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100756C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 2003 |

|

RU2243487C1 |

| ГИЛЬЗА ДЛЯ МЕТАТЕЛЬНОГО ЗАРЯДА | 2009 |

|

RU2406966C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1997 |

|

RU2143095C1 |

| ГИЛЬЗА ДЛЯ МЕТАТЕЛЬНОГО ЗАРЯДА | 2009 |

|

RU2397433C1 |

| ЦЕЛЬНОТЯНУТАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2096726C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100757C1 |

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1997 |

|

RU2110039C1 |

| ГИЛЬЗА ДЛЯ МЕТАТЕЛЬНОГО ЗАРЯДА | 2010 |

|

RU2440550C1 |

| СБОРНАЯ АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2100759C1 |

Изобретение относится к боеприпасам, в частности к конструкциям артиллерийских гильз. Артиллерийская гильза содержит дульце, корпус, фланец и дно, при этом в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую толщина стенки корпуса составляет 0,085-0,29 толщины дна. Изобретение позволяет избежать образования трещин и поперечных обрывов в нижних сечениях корпуса и обеспечить надежную экстракцию после выстрела в мощных артиллерийских орудиях, работающих при высоких давлениях пороховых газов. 1 ил.

Артиллерийская гильза, содержащая дульце, корпус, фланец и дно, отличающаяся тем, что в месте перехода прямолинейной образующей внутренней поверхности корпуса в радиусную образующую толщина стенки корпуса составляет 0,085-0,29 толщины дна.

| ЛАТУХИН А.А | |||

| Современная артиллерия | |||

| - М.: ВОЕНИЗДАТ, 1970, с.101-102, 108-109 | |||

| АРТИЛЛЕРИЙСКАЯ ГИЛЬЗА | 1996 |

|

RU2098742C1 |

| US 4986186, 22.01.1991 | |||

| US 5297491, 29.03.1994 | |||

| ПУЩИН П.П | |||

| Орудийные гильзы | |||

| - М.: Государственное издательство оборонной промышленности, 1941, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2001-11-20—Публикация

2000-02-29—Подача