Изобретение относится к испытательной технике, в частности, к испытаниям изделий на обезгаживание и может найти применение в тех областях техники, где предъявляются повышенные требования к чистоте изделий.

В процессе эксплуатации изделий, например, космических аппаратов, из материалов их конструкций в космическом пространстве происходит выделение летучих веществ, часть которых может конденсироваться на поверхностях, например, оптических приборов, солнечных батареях и ухудшать их работоспособность. Для уменьшения загрязняющего воздействия продуктами газовыделения материалов конструкций поверхностей изделий проводят обезгаживание материалов в наземных условиях при имитации условий эксплуатации изделий.

Известен способ обезгаживания изделий, заключающийся в том, что помещают изделие в вакуумную камеру, вакуумируют камеру, изделие нагревают и выдерживают его в вакуумной камере в течение заданного времени [1, стр. 187-188].

Способ реализуется с помощью устройства обезгаживания изделий, содержащим вакуумную камеру и нагреватели [1, стр. 187-188].

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обезгаживания изделий, заключающийся в том, что помещают изделие в вакуумную камеру, производят предварительный нагрев изделия до температуры, не превышающей температуру обезгаживания, вакуумируют камеру и поддерживают температуру на изделии, после вакуумирования стенки камеры охлаждают, а на изделии поддерживают температуру обезгаживания в течение времени выхода процесса обезгаживания на квазистационарный режим, прекращают вакуумирование и доводят давление в вакуумной камере до атмосферного, поддерживая перепад температуры изделие - стенки камеры, равным этому перепаду в момент перед вакуумированием камеры [2].

Этот способ реализуется с помощью устройства обезгаживания изделий, содержащим вакуумную камеру, нагреватели, элемент охлаждения [2].

Данный способ обезгаживания изделий и устройство его реализации приняты заявителем за прототип.

Недостатком аналогов и прототипов является то, что они не защищают в достаточной степени изделия от загрязнений, в частности, возникающих в результате десорбции летучих веществ с поверхности стенок вакуумной камеры. Особенно это сказывается при обезгаживании крупногабаритных изделий сложной конфигурации, изготовленных из разных материалов, в вакуумных камерах большого объема, поверхность стенок которых составляет несколько сотен квадратных метров, и хорошо очистить эту поверхность очень трудно, а в процессе нагрева с теплой поверхности стенок камеры происходит испарение загрязняющих веществ, которые попадают на изделие в процессе обезгаживания.

Так как обезгаживаемые изделия, особенно в космической технике, имеют сложную конфигурацию, то часть теплового потока при нагреве изделия попадает на стенки камеры и нагревает их до значительных температур, при этом начинается десорбция летучих веществ со стенок камеры и последние попадают на изделие, подвергаемое обезгаживанию, что ухудшает и замедляет процесс обезгаживания.

Задачей изобретения является повышение степени обезгаживания и, как следствие, снижение величины загрязнения от стенок камеры с одновременным сокращением времени обезгаживания.

Техническим результатом использования предлагаемого способа является повышение работоспособности испытываемых изделий в течение длительного времени при их эксплуатации.

Указанный технический результат достигается тем, что в известном способе обезгаживания изделий, заключающемся в том, что помещают изделие в вакуумную камеру, производят предварительный нагрев изделия до температуры, не превышающей температуру обезгаживания, вакуумируют камеру и поддерживают температуру на изделии, стенки камеры охлаждают, а после вакуумирования на изделии поддерживают температуру обезгаживания в течение времени выхода процесса обезгаживания на квазистационарный режим, прекращают вакуумирование и доводят давление в вакуумной камере до атмосферного, поддерживая перепад температуры изделие - стенки камеры, равным этому перепаду в момент перед вакуумированием камеры, согласно изобретению после помещения изделия в вакуумную камеру экранируют стенки камеры от теплового потока с помощью обезгаженного теплоизолирующего экрана, а стенки камеры охлаждают в процессе вакуумирования.

В известное устройство обезгаживания изделий, содержащее вакуумную камеру, нагреватели, элемент охлаждения, дополнительно введен обезгаженный теплоизолирующий экран, установленный между нагревателями и элементом охлаждения.

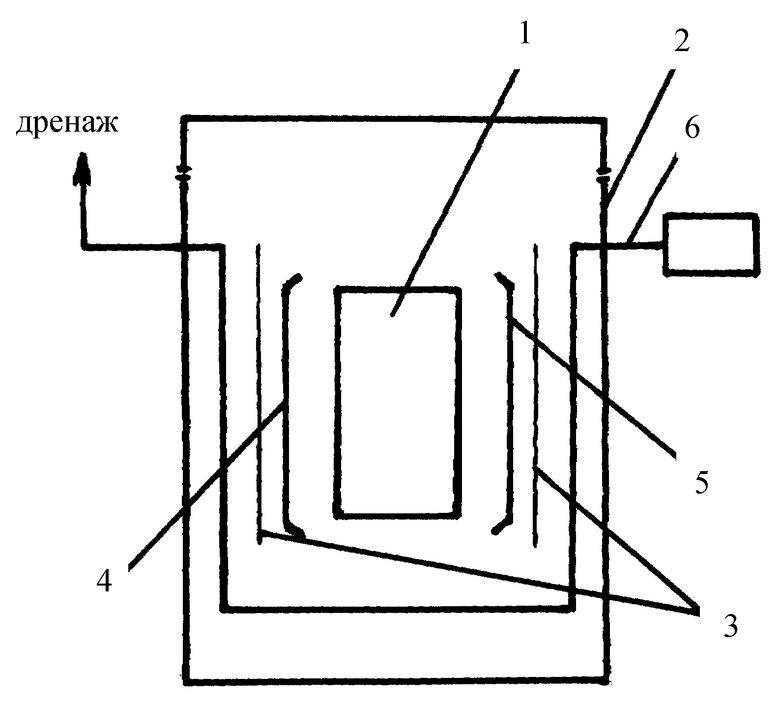

На чертеже представлена функциональная схема устройства обезгаживания изделий, где:

1 - изделие;

2 - вакуумная камера;

3 - теплоизолирующий экран;

4, 5 - нагреватели;

6 - элемент охлаждения.

Устройство обезгаживания изделий содержит вакуумную камеру 1 (в составе которой системы вакуумирования, измерения и управления), нагреватели 4-5, теплоизолирующий экран 3 и элемент охлаждения 6 (в составе которого система подачи хладагента и его дренажа).

Способ обезгаживания изделия 1, размещенного внутри вакуумной камеры 2 осуществляется следующим образом.

Изделие 1 помещают в вакуумную камеру 2 и устанавливают обезгаженный теплоизолирующий экран 3 между нагревателями 4-5 и элементом охлаждения 6 таким образом, чтобы не допустить попадания прямого теплового потока от нагревателей 4-5 и отраженного потока от нагретого изделия 1 на стенки камеры 2. Нагревают изделие 1 до температуры, не превышающей температуру дегазации. Вакуумируют камеру с одновременным охлаждением стенок камеры с помощью элемента охлаждения 6 (охлаждение стенок камеры заметно повышает эффективность конденсирования на них загрязняющих веществ от изделия и оборудования камеры) и поддерживают температуру на изделии 1, а после вакуумирования поддерживают температуру изделия 1, равную температуре обезгаживания в течение времени выхода процесса обезгаживания на квазистационарный режим. Прекращают вакуумирование камеры 1 и доводят давление в вакуумной камере 1 до атмосферного, при этом поддерживают перепад температуры изделие - стенки камеры равным этому перепаду в момент перед вакуумированием камеры.

При нагреве изделия сложной конфигурации и состоящего из различных конструкционных материалов неизбежно попадание теплового потока, частично прямого от нагревателей и отраженного от самого изделия, на стенки камеры и на элемент охлаждения. При этом стенки камеры нагреваются до значительных температур, начинается десорбция веществ со стенок камеры, появляется поток частиц, который загрязняет изделие, и замедляется процесс обезгаживания. Кроме того, элемент охлаждения, по которому проходит хладагент, например, жидкий азот, охлаждающий стенки камеры, тоже нагревается. Хладагент начинает интенсивно испаряться и его расход увеличивается, а также из-за разницы температур в элементе охлаждения появляются температурные нагрузки и он может деформироваться. Эти отрицательные эффекты позволяет избежать установка теплоизолирующего экрана, размер которого должен быть равен плоскости сечения прямого теплового потока от нагревателей. Кроме того, охлаждение стенок камеры одновременно с вакуумированием камеры позволяет избежать дополнительного попадания загрязняющих веществ со стенок камеры на изделие в процессе его предварительного нагрева до температуры, не превышающей температуру обезгаживания.

Проводились испытания по обезгаживанию элементов конструкции космического аппарата по способу, указанному в прототипе. Результаты обезгаживания следующие:

- контроль пробы с лицевой стороны элемента конструкции космического аппарата показал наличие масляной пленки (флюоресценции);

- температура стенки камеры в районе попадания на нее теплового потока достигла значения порядка 46oC, близкого к температуре обезгаживания изделия, заданной в диапазоне от 50 до 55oC, а из опыта известно, что прогрев стенок камеры до 30oC приводит к выделению загрязняющих веществ с поверхности камеры;

- массопоток от элементов конструкции, фиксируемый кварцевыми микровесами, стабилизировался после 72 часов от начала обезгаживания.

При использовании предлагаемого способа обезгаживания изделий, то есть с использованием обезгаженных экранов и охлаждаемых стенок камеры, для аналогичного элемента конструкции были получены следующие результаты:

- наличие масляной пленки (флюоресценции) на лицевой стороне элемента конструкции не обнаружено;

- массопоток от элемента конструкции, фиксируемый кварцевыми микровесами, стабилизировался после 48 часов от начала обезгаживания;

- температура стенок камеры не превышала 10-15oC; стенки камеры охлаждались воздухом, подаваемым от сети высокого давления, а в качестве теплоизолирующих экранов использовались маты экранновакуумной теплоизоляции, прошедшие предварительное обезгаживание.

По сравнению с прототипом предлагаемый способ позволяет максимально снизить величину загрязнения изделия веществами, выделяемыми с поверхности стенок и оборудования камеры, что важно для изделий, эксплуатируемых на орбите более пяти лет и позволяет сократить время обезгаживания, в результате чего экономятся энергоресурсы.

Предлагаемый способ достаточно прост в эксплуатации и не требует разработки специального оборудования.

Литература

1. Н. В. Черепнин. "Основы очистки, обезгаживания и откачки в вакуумной технике". Изд. "Советское радио", 1967 г.

2. Патент Российской Федерации N 2155106, заявка N 99112345 от 07.06.1999 г.

Изобретение относится к испытательной технике, в частности к испытаниям изделий на обезгаживание, и может найти применение в тех областях техники, где предъявляются повышенные требования к чистоте изделий. Способ состоит в том, что помещают изделие в вакуумную камеру, экранируют стенки камеры от теплового потока с помощью обезгаженного теплоизолирующего экрана, нагревают изделие до температуры, не превышающей температуру обезгаживания, вакуумируют камеру с одновременным охлаждением стенок камеры и поддерживают температуру на изделии после вакуумирования, равную температуре обезгаживания в течение времени выхода процесса обезгаживания на квазистационарный режим, прекращают вакуумирование и доводят давление в вакуумной камере до атмосферного, при этом поддерживают перепад температуры изделие - стенки камеры, равным этому перепаду в момент перед вакуумированием камеры. Устройство для осуществления способа содержит вакуумную камеру, нагреватели, элемент охлаждения и обезгаженный теплоизолирующий экран, установленный между нагревателями и элементом охлаждения, размер которого равен плоскости сечения прямого теплового потока от нагревателей. Способ позволяет максимально снизить величину загрязнения изделия веществами, выделяемыми с поверхности стенок камеры и ее составляющих, а также сократить время обезгаживания. 2 с.п.ф-лы, 1 ил.

| СПОСОБ ОБЕЗГАЖИВАНИЯ ИЗДЕЛИЙ | 1999 |

|

RU2155106C1 |

| РОТТА | |||

| Вакуумные уплотнения | |||

| - М.: Энергия, 1971, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 4141373 A, 27.02.1979. | |||

Авторы

Даты

2001-12-27—Публикация

2000-10-30—Подача