Изобретение относится к устройству и способу выделения кислорода из смешанного газового сырьевого потока и, в частности, к устройству и способу, использующим как систему объемного выделения кислорода, так и твердоэлектролитный сепаратор с ионной проводимостью для выделения кислорода из воздуха для получения азота высокой чистоты или другого инертного газа.

В течение многих лет для отделения выбранных газов из воздуха и других газовых смесей применялись некриогенные системы объемного выделения кислорода, например мембранные системы из органических полимеров. Смешанные полые волокна, используемые в этих полимерных мембранах, могут иметь показатели разделения порядка 10 и ниже, способствующие более высокой проницаемости кислорода в сравнении с азотом. Все эти годы разрабатывалось множество способов, применяющих такие полимерные мембраны для получения кислорода и особенно азота из окружающего воздуха, в которых использовали преимущество этого различия в проницаемости кислорода и азота. Системы, применяющие полимерные мембраны для разделения кислорода и азота, описаны, например, в патенте США N 5,378,263, Прасада (Prasad), озаглавленном "High Purity Membrane Nitrogen" ("Азот высокой чистоты, полученный мембранным методом разделения").

Другие некриогенные системы объемного выделения кислорода используют для разделения выбранных газов разницу давлений адсорбции (PSA). Полимерные мембранные сушилки, используемые в качестве очистителей при PSA получении азота, описаны, например, в патенте США N 5,004,482 Хааса и др. (Haas et al. ), озаглавленном "Production of Dry, High Purity Nitrogen" ("Получение сухого азота высокой чистоты").

Воздух является смесью газов, которая может содержать различные количества водяного пара и на уровне моря имеет следующий примерный состав по объему: кислород (20,9%), азот (78%), аргон (0,94%), остальное - следы других газов. Присутствие аргона в получаемом азоте не влияет на области применения этого газа, поскольку он часто не удаляется из азота.

Полимерные мембранные системы в течение долгого времени использовались для выделения азота из воздуха. Такие мембранные системы включают системы NitroGENTTM, разработанные фирмой Praxair Inc., которые используются для промышленного получения азота из воздуха. Чистота получаемого азота зависит от количества применяемых "стадий" проникновения. Для получения азота низкой чистоты достаточно одностадийного процесса. Азот более высокой чистоты может быть получен в двухстадийном процессе, в котором поток проникшего через мембрану газа из второй ступени (обогащенный азотом по сравнению с воздухом) рециркулируется в питающий компрессор. При добавлении третьей ступени с рециркулированием потоков проникшего через мембрану газа из второй и третьей ступеней в питающий газовый поток проникшего через мембрану газа можно достигнуть еще более высокой чистоты. Таким путем содержание кислорода в продуктовом азоте может быть понижено приблизительно до 0,5%, но при необходимости достижения более высокой чистоты становятся чрезмерными как необходимая площадь мембраны, так и энергопотребление системы.

Когда задается свободный от кислорода продукт, для обработки удерживаемого газа (продукта) из мембранного процесса обычно используют систему обескислороживания на основе водорода (далее упоминается как "обычная деоксо" система). К потоку удерживаемого газа добавляют некоторое количество чистого водорода, и затем этот поток пропускают через катализатор, который вынуждает водород реагировать с содержащимся кислородом с получением воды. Очевидно, что при этом требуется избыток водорода (H2 > 2O2).Этот избыток водорода остается в получаемом азоте.

Современное состояние уровня техники для получения азота высокой чистоты в малых и средних количествах характеризуется сочетанием полимерной мембранной системы с обычной деоксо системой очистки.

Однако из некоторых неорганических оксидов может быть изготовлен совершенно отличный тип мембраны. Такие твердоэлектролитные ионопроницаемые мембраны изготавливают из неорганических оксидов, типичными представителями которых являются оксиды кальция или иттрий-стабилизированного циркония и аналогичные оксиды, имеющие структуру флюорита и перовскита. При повышенных температурах эти материалы содержат подвижные вакансии иона кислорода. При наложении электрического поля на такую оксидную мембрану кислород будет проходить через мембрану в форме оксидных ионов. Поскольку эти материалы обеспечивают возможность проницания через них только кислорода, они действуют как мембраны с бесконечной избирательной проницаемостью по отношению к кислороду. Поэтому такие оксидные керамические мембраны чрезвычайно привлекательны для использования в новых процессах разделения воздуха.

Несмотря на то, что потенциал этих оксидных керамических материалов в качестве газоразделительных мембран чрезвычайно высок, при их использовании возникают определенные проблемы. Наиболее очевидным затруднением является то, что все известные оксидные керамические материалы проявляют заметную проводимость ионов кислорода только при повышенных температурах. Они обычно должны хорошо действовать при температурах выше 500oC, обычно в диапазоне 500-1100oC. Это ограничение остается в силе, несмотря на множество исследований по поиску материалов, которые должны хорошо работать при более низких температурах.

В настоящее время существует два используемых типа ионопроницаемых твердых электролитов мембранного типа: проводники с ионной проводимостью, которые проводят через мембрану только ионы кислорода, и проводники со смешанной проводимостью, которые проводят через мембрану и ионы, и электроны. Используемые в настоящем описании термины "твердоэлектролитный проводник с ионной проводимостью", "твердоэлектролитная ионопроницаемая мембрана", "ионопроницаемая мембрана" или просто "твердый электролит" используются для обозначения либо материала с ионной проводимостью, либо материала со смешанной проводимостью до тех пор, пока это специально не оговаривается. Технология использования твердоэлектролитного проводника с ионной проводимостью более подробно описана в патенте США N 5,547,494, Прасада и др. (Prasad et al. ), озаглавленном "Staged Electrolyte Membrane" ("Ступенчатая электролитная мембрана"), приведенном в настоящем описании в качестве ссылки, чтобы полнее описать состояние уровня техники.

Твердоэлектролитная ионопроницаемая мембрана, обладающая смешанной проводимостью, может переносить кислород под воздействием перепада парциального давления кислорода на мембране без необходимости наложения электрического поля или применения внешних электродов, что необходимо при использовании проводников с ионной проводимостью. В неорганическом оксиде с ионной или смешанной проводимостью перенос кислорода осуществляется благодаря присутствию кислородных вакансий в оксиде. Ионы кислорода аннигилируют вакансии иона кислорода, которые очень подвижны в оксиде. Для осуществления реакции должны поступать электроны (и удаляться на другой стороне мембраны). При применении материалов, проявляющих только ионную проводимость, к противоположным сторонам оксидной мембраны должны прикладываться электроды, и течение электронов осуществляется посредством внешней цепи.

В патенте США N 5,557,951 Прасада и др. (Prasad et al.), озаглавленном Process and Apparatus for Recovery of Argon from a Cryogenic Air Separation Unit (Способ и устройство для извлечения аргона из криогенной установки для разделения воздуха), описано отведение обогащенной аргоном жидкости из аргоновой колонны с насадкой, выпаривание обогащенной аргоном жидкости с получением обогащенных аргоном паров и контактирование обогащенных аргоном паров с твердоэлектролитной мембраной с ионной или смешанной проводимостью. Извлекаемый продуктовый аргон имеет концентрацию кислорода ниже, чем около 10 ppm (частей на миллион (10 мг/л)).

Патент США N Re. 34,595 (переиздание патента США N 5,035,726) Чена и др. (Chen et al.), озаглавленный Process for Removing Oxygen and Nitrogen from Crude Argon (Способ удаления кислорода и азота из сырого аргона) касается использования электрически возбуждаемых твердоэлектролитных мембран для удаления низких уровней кислорода из газовых потоков необработанного (сырого) аргона. Чен и др. (Chen et al.) оценили расход электроэнергии, необходимой для различных примеров многостадийных процессов, и также отметили возможность применения мембран со смешанной проводимостью, действующих за счет поддержания давления кислорода на загрузочной стороне. Чен и др. также установили, что кислород, выходящий из проницаемой стороны электрически возбуждаемой ионной мембраны, может либо отводиться в виде потока чистого кислорода, либо смешиваться с подходящим "очищающим" газом, например азотом.

Патент США N 5,160,713 Мазанека и др. (Mazanec et al.), озаглавленный Process for Separating Oxigen from an Oxigen-Containing Gas by Using a Bi-Containing Mixed Metal Oxide Membrane (Способ отделения кислорода от кислородсодержащего газа путем использования мембраны из Bi-содержащей смеси металлических оксидов), относится к процессу выделения кислорода, применяющему мембрану из висмутсодержащей смеси металлических оксидов, который, в основном, предусматривает то, что отделенный кислород может собираться для удаления или для реагирования с потребляющим кислород веществом. Обедненный кислородом удерживаемый газ, по-видимому, сбрасывается.

Патент США N 5,306,411 Мазанека и др. (Mazanec et al.), озаглавленный Solid Mulli-Component Membranes, Electrochemical Reactor Components, Electrochemical Reactors and Use of Membranes, Reactor Components, and Reactor for Oxidation Reactions (Твердые многокомпонентные мембраны, элементы электрохимического реактора, электрохимические реакторы и применение мембран, элементов реактора и реактора для окислительных реакций) относится к множеству применений твердого электролита мембранного типа в электрохимическом реакторе. Отмечается, что окислы азота и окислы серы в дымовых или отходящих газах могут превращаться в газообразный азот и элементарную серу соответственно и что газообразный реагент, как, например, газообразный легкий углеводород, может смешиваться с инертным разбавляющим газом, не препятствующим требуемой реакции, хотя причины получения такой смеси не установлены. Однако ни в одном из цитируемых патентов Мазанека и др. не описан способ получения продукта высокой чистоты из кислородсодержащего потока.

Следовательно, задачей настоящего изобретения является разработка эффективного способа получения азота высокой чистоты или другого инертного газа, применяющего гибрид системы объемного выделения кислорода и ионопроницаемого модуля с очищающим газовым потоком для снижения энергопотребления.

Кроме того, задачей настоящего изобретения является разработка эффективного способа получения азота высокой чистоты или другого инертного газа, применяющего гибрид некриогенной системы объемного выделения кислорода и ионопроницаемого модуля с рециркулированием очищающего отработанного потока из ионопроницаемого модуля для снижения энергопотребления.

Еще одной задачей настоящего изобретения является повышение эффективности гибридного процесса путем очистки проницаемой стороны ионопроницаемой мембраны посредством очистки отработанным потоком, очистки продуктом и реактивной очистки.

Еще одной задачей настоящего изобретения является повышение эффективности гибридного процесса путем использования многоступенчатой полимерной мембранной системы разделения в качестве некриогенной системы объемного выделения кислорода.

Еще одной задачей настоящего изобретения является повышение эффективности гибридного процесса путем использования многоступенчатых ионопроницаемых систем в качестве сепараторов кислорода.

Еще одной задачей настоящего изобретения является повышение эффективности гибридных процессов путем использования теплообменника для связывания области с температурой окружающей среды полимерной мембранной системы с высокотемпературной областью ионопроницаемой мембранной системы.

Изобретение включает способ удаления кислорода из питающего газового потока, содержащего элементарный кислород и по меньшей мере один другой газ, для получения газового потока обедненного кислородом удерживаемого газа. Способ включает подачу потока исходного газового сырья в систему выделения объема кислорода для удаления кислорода с получением потока обедненного кислородом сырого получаемого газа и первого истекающего потока кислородсодержащего проникшего через мембрану газа. Затем поток обедненного кислородом сырого получаемого газа подают в сепаратор, содержащий основной ионопроницаемый модуль, имеющий основную ионопроницаемую мембрану с удерживающей стороной и проницаемой стороной, для получения второго истекающего потока проникшего через мембрану газа и газового потока обедненного кислородом удерживаемого газа. Предпочтительнее, затем добавляют газ для реактивной очистки для реагирования по крайней мере с частью кислорода, проникшего через основную ионопроницаемую мембрану, и очистки проницаемой стороны основной ионопроницаемой мембраны, в результате чего повышается эффективность процесса.

Кроме того, в предпочтительном варианте настоящего изобретения сепаратор содержит начальную ионопроницаемую мембрану модуля, имеющую проницаемую сторону и удерживающую сторону, к которой подают поток обедненного кислородом сырого продуктового газа для получения исходного истекающего потока проникшего через мембрану газа, при этом начальная ионопроницаемая мембрана последовательно соединена с основной ионопроницаемой мембраной таким образом, чтобы исходный газовый поток обедненного кислородом удерживаемого газа подавался к удерживающей стороне основной ионопроницаемой мембраны. В другом предпочтительном варианте настоящего изобретения по меньшей мере часть по меньшей мере одного первого истекающего потока кислородсодержащего проникшего через мембрану газа из системы объемного выделения кислорода и второй поток проникшего через мембрану газа из основной ионопроницаемой мембраны рециркулируют путем добавления к потоку исходного газового сырья. В еще одном предпочтительном варианте настоящего изобретения газ для реактивной очистки находится в стехиометрическом избытке по отношению к кислороду, проникающему через ионопроницаемую мембрану, и реагирует, по существу, со всем находящимся в ней кислородом с получением очищающего потока, содержащего продукты сгорания и часть непрореагировавшего реактивного очищающего газа, при этом очищающий отработанный поток используется для очистки проницаемой стороны основной ионопроницаемой мембраны. В еще одном предпочтительном варианте настоящего изобретения очищающий поток из основной ионопроницаемой мембраны используют для очистки проницаемой стороны начальной ионопроницаемой мембраны.

Изобретение также включает способ удаления кислорода из потока исходного газового сырья, в котором используют газовый поток рецикла, содержащий по меньшей мере часть по меньшей мере одного газового потока, полученного во время процесса, который рециркулируют путем добавления газового потока рецикла (петлевого потока) по меньшей мере к одному газовому потоку процесса.

По меньшей мере часть истекающего очищающего потока проникшего газа и кислородсодержащий газовый поток вводят в камеру сгорания и сжигают в ней для генерирования тепловой энергии.

Кроме того, изобретение включает способ удаления кислорода из потока исходного газового сырья, содержащего элементарный кислород и по меньшей мере один другой газ, для получения газового потока обедненного кислородом удерживаемого газа. Способ включает подачу потока исходного газового сырья на первую полимерную мембранную ступень, полимерная мембрана которой имеет удерживающую сторону и проницаемую сторону, для удаления кислорода и получения первого потока обедненного кислородом сырого продуктового газа и первого истекающего потока кислородсодержащего проникшего через мембрану газа;

подачу потока обедненного кислородом сырого газа-продукта в сепаратор, содержащий основной ионопроницаемый модуль, имеющий основную ионопроницаемую мембрану с удерживающей стороной и проницаемой стороной, для получения второго истекающего потока проникшего газа и потока обедненного кислородом удерживаемого газа; и

рециркулирование газового потока рецикла, содержащего по меньшей мере один газовый поток, полученный в течение процесса, путем добавления газового потока рецикла по меньшей мере к одному газовому потоку процесса.

Сепаратор дополнительно содержит начальную ионопроницаемую мембрану модуля, при этом начальная ионопроницаемая мембрана имеет проницаемую сторону и удерживающую сторону, к которой подается исходный поток обедненного кислородом сырого газа-продукта и исходный истекающий поток проникшего газа для получения исходного потока обедненного кислородом удерживаемого газа, причем начальная ионопроницаемая мембрана последовательно соединена с основной ионопроницаемой мембраной таким образом, чтобы исходный поток обедненного кислородом удерживаемого газа подавался к удерживающей стороне основной ионопроницаемой мембраны.

Основная ионопроницаемая мембрана является электрически возбуждаемой ионопроницаемой мембраной, и для очистки проницаемой стороны основной ионопроницаемой мембраны используют по меньшей мере часть первого истекающего потока кислородсодержащего проникшего газа из некриогенной системы объемного выделения кислорода.

Газовый поток рецикла содержит очищающий поток из основной ионопроницаемой мембраны и рециркулируется путем добавления к потоку исходного газового сырья.

Другие задачи, признаки и преимущества настоящего изобретения становятся очевидными для специалистов из последующего описания предпочтительных вариантов и приложенных чертежей, на которых:

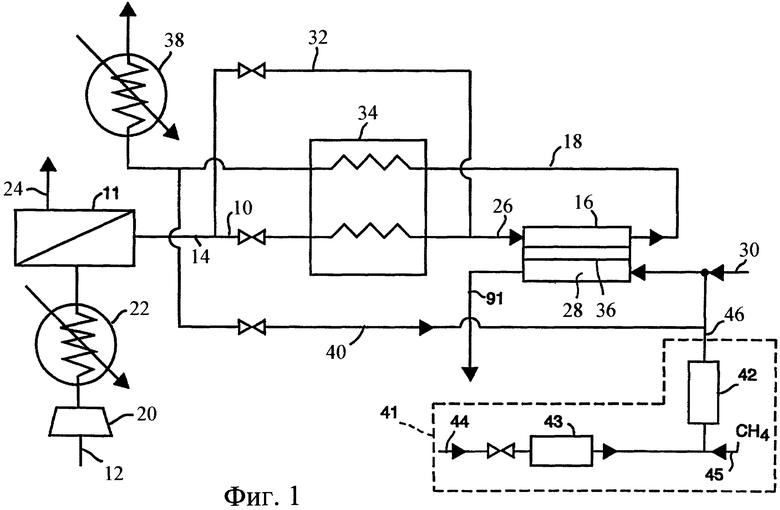

фиг. 1 является схематической диаграммой варианта настоящего изобретения, в котором азотный промежуточный поток газа-продукта со степенью чистоты от низкой до высокой из системы объемного выделения кислорода обрабатывают в твердоэлектролитном ионопроницаемом модуле, в котором осуществляют реактивную очистку для получения свободного от кислорода продукта;

фиг. 2 является схематической диаграммой варианта настоящего изобретения, в котором в двухступенчатой полимерной мембранной системе получают азотный промежуточный продукт со степенью чистоты от средней до высокой, который затем обрабатывают в электрически возбуждаемом ионопроницаемом мембранном модуле для получения свободного от кислорода продукта;

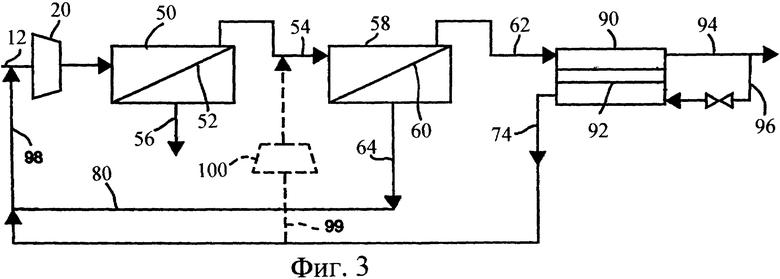

фиг. 3 является схематической диаграммой варианта настоящего изобретения, подобного варианту фиг. 2, использующего приводимый в действие посредством давления ионопроницаемый модуль, в котором часть продукта высокой чистоты используют в качестве очищающего потока для ионопроницаемой мембраны;

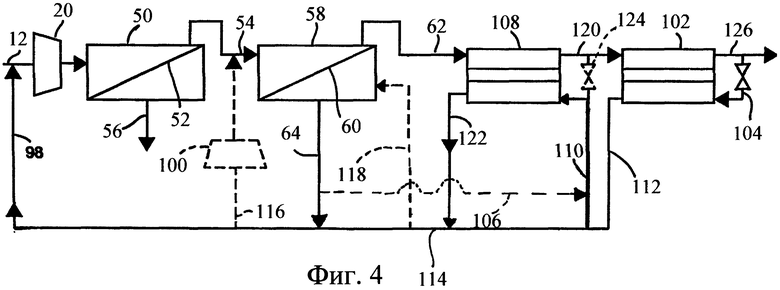

фиг. 4 является схематической диаграммой варианта настоящего изобретения, имеющего двухступенчатую полимерную мембранную систему и двухступенчатую твердоэлектролитную ионопроницаемую модульную систему, в котором конечную ступень твердоэлектролитного ионопроницаемого модуля очищают продуктом и газовый поток проникшего через мембрану газа из второй полимерной мембранной ступени используют для очистки первой ступени твердоэлектролитного ионопроницаемого модуля;

фиг. 5 является схематической диаграммой варианта настоящего изобретения, подобного варианту фиг. 4, в котором осуществляют реактивную очистку последней ступени твердоэлектролитного ионопроницаемого модуля и для очистки первой ступени твердоэлектролитного ионопроницаемого модуля используют отходящие газы;

фиг. 6 является схематической диаграммой варианта настоящего изобретения, подобного варианту фиг. 5, в котором поток для реактивной очистки содержит избыток топлива с тем, чтобы истекающий очищающий поток содержал немного кислорода, но содержал некоторое количество топлива и продуктов сгорания, которые затем должны реагировать с кислородсодержащим газом в камере сгорания;

фиг. 7 является схематической диаграммой варианта настоящего изобретения, подобного варианту фиг. 3, в которой, однако, показано, каким образом зона температуры окружающей среды полимерной мембранной разделительной системы может быть соединена посредством теплообменника с высокотемпературной зоной твердоэлектролитного ионопроницаемого модуля;

фиг. 8 является схематической диаграммой варианта настоящего изобретения, подобного варианту фиг. 4, в которой, однако, показано, каким образом зона температуры окружающей среды полимерной мембранной разделительной системы может быть соединена посредством теплообменника с высокотемпературной зоной твердоэлектролитного ионопроницаемого модуля;

Фиг. 9 является схематической диаграммой варианта настоящего изобретения, изображающей элементы теплообменника и двухступенчатую твердоэлектролитную ионопроницаемую модульную систему, в которой газовый поток из системы объемного выделения кислорода сначала пропускают через внутренний теплообменник во втором твердоэлектролитном ионопроницаемом модуле перед его очисткой в первой ступени твердоэлектролитного ионопроницаемого модуля и во второй ступени твердоэлектролитного ионопроницаемого модуля;

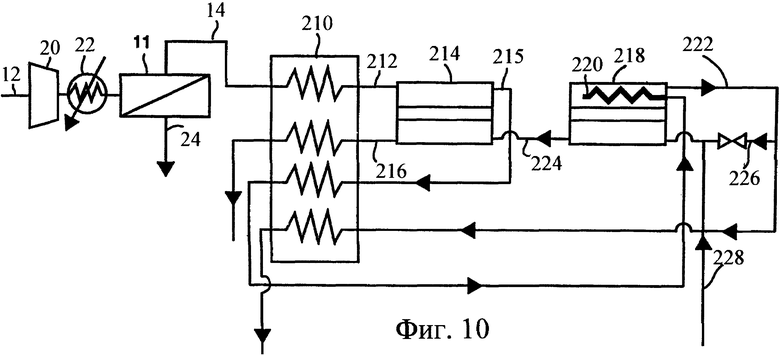

фиг. 10 является схематической диаграммой варианта настоящего изобретения, изображающей элементы теплообменника и двухступенчатую твердоэлектролитную ионопроницаемую модульную систему, в которой газовый поток из системы объемного выделения кислорода сначала очищают в первой ступени твердоэлектролитного ионопроницаемого модуля и затем вводят во вторую ступень твердоэлектролитного ионопроницаемого модуля посредством реакторного элемента новой конструкции для дополнительной очистки;

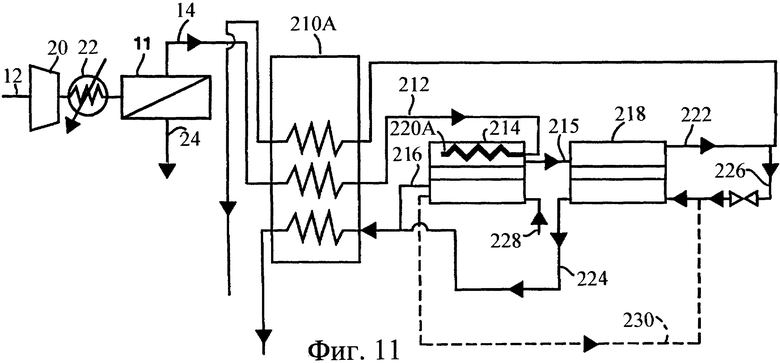

фиг. 11 является схематической диаграммой варианта настоящего изобретения, изображающей элементы теплообменника и двухступенчатую ионопроницаемую модульную систему, в которой газовый поток из системы выделения кислорода сначала вводят в первую ступень твердоэлектролитного ионопроницаемого модуля посредством реакторного элемента новой конструкции и дополнительно очищают во второй ступени ионопроницаемого модуля.

Изобретение может быть осуществлено путем использования твердоэлектролитной ионопроницаемой мембранной системы, возбуждаемой либо электрически, либо посредством давления, в качестве сепаратора для удаления остаточного кислорода из потока обедненного кислородом сырого газа-продукта, полученного из системы выделения кислорода после обработки потока исходного газового сырья. Поскольку работа двух типов твердоэлектролитных ионопроницаемых систем несколько отличается, ниже приведено отдельное описание системы выделения кислорода/ твердоэлектролитных ионопроницаемых гибридных систем. Предпочтительнее посредством системы объемного выделения кислорода из потока исходного газового сырья удаляется по меньшей мере 50% элементарного кислорода. Газовый поток, подаваемый в твердоэлектролитную ионопроницаемую часть системы, должен содержать, предпочтительнее, азот в диапазоне 88-98% (корректнее, свободный от кислорода газ), т.е. 1-12% элементарного кислорода; более предпочтительный состав включает 93-98% азота, аргона или других инертных газов (свободный от кислорода газ), т.е. 2-7% элементарного кислорода. Твердоэлектролитное ионопроницаемое устройство обычно работает при температуре выше 400oC, предпочтительнее при 400oC-1200oC, более предпочтительно при 600oC-1000oC. Вследствие необходимости поддержания таких высоких температур газовый поток, подаваемый в твердоэлектролитное ионопроницаемое устройство, обычно должен быть нагрет. В настоящем изобретении известные обычная деоксо система и связанные с ней сушилка и система подачи водорода исключены.

За счет объединения системы объемного выделения кислорода, как, например, полимерной мембранной системы, с твердоэлектролитной ионопроницаемой мембранной системой можно эффективно и экономично получать азот высокой чистоты. Полимерная мембранная система удаляет кислород и также удаляет почти весь водяной пар и двуокись углерода из сырьевого газового потока, тогда как твердоэлектролитная ионопроницаемая мембранная система удаляет остаточный кислород с получением, по существу, свободного от кислорода продукта, упоминаемого далее как продукт высокой чистоты. Из большинства сырьевых газов, обрабатываемых в системе объемного выделения кислорода, большая часть примесей в них, как, например, водяной пар и двуокись углерода, удаляются на этапе предварительной очистки. Необходимо, однако, отметить, что для удаления любой воды, образующейся при прохождении протона от анода к катоду и его реагирования с кислородом, что возможно в некоторых электролитах и приводит к некоторому загрязнению продукта, можно использовать дополнительное последующее очистительное устройство. Таким дополнительным очистительным устройством может быть полимерная мембранная система, но предпочтительнее - это термическая колебательная адсорбционная система, которая может способствовать термической интеграции с высокотемпературным процессом переноса ионов в твердом электролите.

В настоящем изобретении остаточный кислород в удерживаемом газе из полимерного мембранного процесса удаляется посредством дополнительной "мембраны", изготовленной из материала ионопроницаемого твердого электролита. Таким образом, твердоэлектролитные ионопроницаемые материалы могут переносить кислород, и только кислород, посредством механизма вакансий иона кислорода. Поэтому коэффициент разделения для O2/N2 является бесконечным. Остаточный кислород удаляется без введения любых других примесей в получаемый поток. Поэтому нет необходимости в водороде, требующемся в обычном процессе деоксо, и, следовательно, нет необходимости в сушилке для удаления воды, образующейся при сжигании водорода.

Множество твердых оксидов, которые могут служить в качестве твердоэлектролитных ионопроницаемых мембран, проводят только вакансии иона кислорода. При использовании этих материалов к поверхностям оксида должны быть приложены электроды, к которым подается электрическое напряжение и ток для переноса кислорода через мембрану. Можно синтезировать другие оксиды, которые проводят и вакансии иона кислорода, и электроны. При использовании этих материалов кислород может переноситься через мембрану за счет наложения разницы отношения в парциальных давлениях кислорода на мембрану без необходимости в электродах или электрической энергии. Согласно настоящему изобретению для удаления остаточного кислорода из удерживаемого полимерной мембранной системой газа может использоваться каждый из этих твердоэлектролитных ионопроницаемых материалов.

Как уже отмечалось выше, термины "твердоэлектролитный проводник с ионной проводимостью", "твердоэлектролитная ионопроницаемая мембрана", "ионопроницаемая мембрана" или "твердый электролит" используются для обозначения материала ионного типа и материала со смешанной проводимостью, если это не оговорено иначе.

Термин "азот", используемый в настоящем описании, обычно означает обедненный кислородом газ, т.е. обедненный кислородом относительно исходного газового сырья. Как уже обсуждалось выше, ионопроницаемая мембрана пропускает только кислород. Следовательно, состав удерживаемого газа будет зависеть от состава исходного газового сырья. Исходное газовое сырье будет обедняться кислородом, но будет удерживать азот и любые другие газы (например, аргон), присутствующие в исходном газовом сырье. Смысл термина будет ясен специалистам в контексте использования термина в свете настоящего изобретения, обсуждаемого в настоящем описании.

Используемый в настоящем описании термин "элементарный кислород" означает любой кислород, не соединенный с любым другим элементом Периодической Таблицы. Несмотря на то, что обычно элементарный кислород имеет двухатомную форму, он включает отдельные атомы кислорода, трехатомный озон и другие формы, не соединенные с другими элементами.

Термин "высокой чистоты" относится к получаемому потоку, содержащему менее 2 процентов по объему нежелательных газов. Предпочтительнее продукт имеет степень чистоты, составляющую по меньшей мере 99,0%, более предпочтительно 99,9%, и наиболее предпочтительно по меньшей мере 99,99%, где "чистота" указывает на отсутствие нежелательных газов.

Термин "некриогенная система объемного разделения" относится к любой газоразделительной системе, в которой для выделения кислорода из одного или более газов не применяют фазовое превращение жидкость-газ, т.е. не применяют дистилляцию, и которая включает известные полимерные мембранные и адсорбционные системы.

Термины "адсорбционные с двумя давлениями " (раскачиваемые давлением адсорбционные) или "PSA" системы относится к системам, использующим адсорбционные материалы, селективно отделяющие газ, обычно азот или кислород, от других газов. Такие материалы включают селективные к скорости с избирательной проницаемостью по отношению к кислороду PSA материалы, обычно углеродсодержащие, которые предусматривают высокое давление азота и низкое давление кислорода, и равновесно-селективные с избирательной проницаемостью по отношению к азоту PSA материалы, обычно являющиеся цеолитовыми молекулярными ситами, которые предусматривают низкое давление азота и высокое давление кислорода. Если PSA системы являются частью системы объемного разделения, то для ионопроницаемой системы, приводимой в действие посредством давления, подходят селективные к скорости PSA системы, поскольку эти системы предусматривают высокое давление азота и низкое давление кислорода, что является значительным преимуществом, поскольку главной движущей силой для ионопроницаемой мембраны является давление исходного газового сырья. В отличие от приводимой в действие ионопроницаемой системы в электрически возбуждаемой ионопроницаемой системе или в любой ионопроницаемой системе с реактивной очисткой одинаково хорошо работают и селективные к скорости PSA системы, и равновесно-селективные PSA системы, поскольку в таких ионопроницаемых системах давление исходного газового сырья не является основной движущей силой.

Используемый в настоящем описании термин "отработанный поток" означает газовый поток, который обычно выпускается, но может использоваться в качестве "очищающего потока " для очистки мембран и для выполнения других функций. Термин "кислородсодержащий отработанный поток", используемый в настоящем описании в отношении ионопроницаемого сепаратора, относится к потоку проникшего через мембрану газа с поглощенным в нем некоторым количеством кислорода или всем кислородом, выходящим из ионопроницаемой мембраны. Например, при использовании для очистки проницаемой стороны (анодной стороны) ионопроницаемой мембраны потока реактивно очищающего газа реактивный газ реагирует с кислородом, проходящим через ионопроницаемую мембрану, на поверхности последней. Следовательно, при использовании такого реактивного очищающего потока в ионопроницаемом модуле не образуется объемный кислородный газовый поток, а поток кислорода не выходит из ионопроницаемого модуля. Если используют инертный очищающий поток, поток проникшего через мембрану газа, выходящий из ионопроницаемого модуля, будет разбавляться инертным очищающим потоком. В отсутствие очищающего потока поток проникшего через мембрану газа, выносящий кислород из ионопроницаемой мембраны, обогащен кислородом, и для создания движущей силы для переноса кислорода и исходный, и удерживаемый потоки должны иметь высокое давление (или поток проникшего через мембрану газа должен иметь очень низкое давление). Хотя такая неочищенная мембрана очень привлекательна для удаления большего количества кислорода из потоков инертного газа, извлечение кислорода ограничивается давлениями, которые можно приложить. Даже в этом случае возможная степень очистки является ограниченной.

Термин "истекающий поток проникшего через мембрану газа" включает отработанные потоки, кислородсодержащие отработанные потоки и другие истечения из зоны проницания, которые в соответствии с настоящим изобретением могут использоваться в качестве очищающих потоков.

Необходимо отметить, что газовые потоки, описываемые как обогащенные кислородом потоки, содержат больший процент кислорода, чем исходный газовый поток, и потоки, описываемые как обедненные кислородом потоки, содержат меньший процент кислорода, чем исходный газовый поток. Так, если исходным газовым потоком является воздух (содержащий 21% кислорода), обогащенный кислородом газовый поток должен содержать более 21% кислорода. Следовательно, термин "обогащенный азотом" является синонимом термина "обедненный кислородом", и термин "обедненный азотом" является синонимом термина "обогащенный кислородом".

Далее изобретение описывается более подробно со ссылкой на приложенные чертежи, в которых для обозначения сходных элементов используются сходные номера позиций.

Вариант настоящего изобретения иллюстрируется схематической технологической картой процесса, изображенной на фиг. 1. В этом варианте в системе объемного выделения кислорода 11 из потока исходного газового сырья 12 образуется поток азотного полупродукта или поток обедненного кислородом сырого продуктового газа 10. Поток промежуточного газа 14 обрабатывается в ионопроницаемом модуле 16, в котором для получения газового потока удерживаемого газа высокой чистоты 18 может быть осуществлена реактивная очистка. Для очистки проницаемой стороны твердоэлектролитной ионопроницаемой мембраны во многих вариантах настоящего изобретения используют реактивный очищающий газ, в некоторых случаях очищающий газ может рециркулироваться, или для удаления непрореагировавшего газообразного топлива и моноокиси углерода перед их выпуском в камеру сгорания могут вводиться и сжигаться в ней непрореагировавший реактивный очищающий газ, если он используется в избытке, и кислородсодержащий газ.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20, охлаждается в холодильнике 22 и частично разделяется в системе выделения объема кислорода 11, в которой образуются газовый поток 14 и выпускаемый отработанный поток 24. Для регулирования температуры питающего газового потока 26 газовый поток 14 разделяется на два потока в требуемой пропорции, так чтобы ионопроницаемый модуль 16 поддерживался в необходимом диапазоне температур за счет передачи посредством потока реактивного газа 30 тепла, генерируемого за счет реакции кислорода, в зону проницания 29. Например, если газовый поток 14 содержит 5% кислорода по объему, то для поддержания температуры ионопроницаемого модуля 31 в необходимом диапазоне температур 800oC-1050oC объемная доля первого газового потока 10 может составлять 0,3 (т. е. около 30 об.% от объема газового потока 14), и объемная доля второго газового потока 32 должна составлять 0,7 (т.е. около 70 об.% газового потока 14) для того, чтобы поддерживать температуру ионопроницаемого модуля 16 в интервале желаемой температуры 800oC-1050oC. Если газовый поток 14 содержит только 2% кислорода по объему, объемная доля первого газового потока 10 может составлять 0,7, и объемная доля второго газового потока 32 должна составлять 0,3. Необходимо отметить, что величина этих объемных долей может изменяться в зависимости от рабочей температуры ионопроницаемой мембраны.

Первый газовый поток 10 нагревается получаемым газовым потоком 18 в теплообменнике 34, тогда как второй газовый поток 32 не нагревается. Первый и второй газовые потоки 10 и 32 объединяются с питающим газовым потоком 26 и вводятся в ионопроницаемый модуль 16, в котором ионопроницаемая мембрана 36 со смешанной проводимостью удаляет кислород из питающего газового потока 26. В результате реакции части кислорода или всего кислорода, переносимого через ионопроницаемую мембрану 36, с топливом, содержащемся в реактивно очищающем газе 30, на аноде создается низкое парциальное давление кислорода, в результате чего в мембране в качестве движущей силы кислорода через мембрану создается относительное высокое парциальное давление кислорода через ионопроницаемую мембрану 36 как движущая сила. В результате этого могут быть получены потоки с высоким содержанием кислорода, площади мембраны могут быть минимизированы, и может быть достигнута очень высокая степень чистоты продукта. Если это необходимо, получаемый газовый поток 18 охлаждается до требуемой температуры в теплообменнике 38. Для очистки проницаемой стороны ионопроницаемой мембраны 36 из получаемого газового потока 18 может отбираться получаемый очищающий газовый поток 40. Как правило, объемная доля получаемого газового потока, используемого для такой очистки продуктом, составляет 5-30% по объему, или, более предпочтительно, 10-20% по объему.

Поскольку ионопроницаемая система обычно работает при высокой температуре (около 800oC), для повышения температуры ионопроницаемой мембраны 36 до требуемого диапазона температур предусмотрен стартер или система зажигания 41. Система стартера 41 содержит нагреватель 43 для нагрева воздушного потока 44, потока реактивного газа 45 (например, метана) и каталитический монолит 42, обуславливающий реагирование реактивного газа и нагретого воздуха с получением потока горячего отходящего газа 46, который используется для очистки стороны проницания ионопроницаемой мембраны 36 и вследствие этого нагрева ионопроницаемой мембраны 36 до требуемой рабочей температуры. После того, как ионопроницаемая мембрана 36 нагревается до требуемой рабочей температуры и начинается операция регулярной очистки, система стартера отключается до тех пор, пока она не потребуется снова. После этого в ходе работы температура ионопроницаемой мембраны 36 обычно поддерживается в требуемом диапазоне температур.

Схемы реактивной очистки описаны в заявке на патент США N 08/567,699, поданной 5 декабря 1995 года, публикация ЕР N 778,069, озаглавленной "Reactive Purge for Solid Electrolite Membrane Gas Separation", приведенной в данном описании в качестве ссылки. Предпочтительные конфигурации ионопроницаемых модулей, в которых применяется реактивная очистка, описаны в заявке на патент США N 08/848,204, поданной 29 апреля 1997 года и также приведенной в настоящем описании в качестве ссылки. Обе заявки подчинены настоящему изобретению.

Электрически возбуждаемые ионопроницаемые мембранные системы

Другой вариант настоящего изобретения иллюстрируется технологической картой процесса, изображенной на фиг. 2. Для простоты в этом варианте, в отличие от фиг. 1, не показаны нагреватели, холодильники и теплообменное оборудование, которые должны использоваться при реальной работе настоящего изобретения.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20 и подается в первую полимерную мембранную ступень 50, полимерная мембрана 52 которой удаляет кислород, водяной пар и двуокись углерода с получением исходного обедненного кислородом сырого получаемого газового потока 54 и отработанного потока 56. Исходный газовый поток 54 подается во вторую полимерную мембранную ступень 58, полимерная мембрана 60 которой удаляет кислород, водяной пар и двуокись углерода с получением газового потока 62 и истекающего отработанного потока, проникшего через мембрану газа 64. Газовый поток 62 вводится в ионопроницаемый модуль 66, ионопроницаемая мембрана 68 которого, питаемая от внешнего силового источника 70, удаляет кислород из питающего газового потока 62 с получением газового потока азота высокой чистоты 72 и истекающего газового потока 74. Истекающий газовый поток 74 из ионопроницаемого модуля 66 и, необязательно, отработанный поток 64 из второй полимерной мембранной ступени 58 объединяются в газовый поток рецикла 76 и добавляются к потоку исходного газового сырья 12. Альтернативно или дополнительно реактивный газовый поток 78 может использоваться для очистки проницаемой стороны ионопроницаемой мембраны 68. Воздух, сырой получаемый поток 62 или газовый поток 74 также могут использоваться для очистки проницаемой стороны ионопроницаемой мембраны 68.

При подаче относительно большого напряжения парциальное давление кислородного продукта может быть снижено до экстремально низких значений (например, менее 1 ppb (1 ч. на миллиард). Величина требуемого электрического тока зависит от величины кислородного потока или скорости удаления кислорода, содержащегося в удерживаемом газе. Следовательно, электрическая мощность, необходимая для процесса проникновения ионов, будет пропорционально более низкой при снижении содержания кислорода в полупродуктовом потоке и при увеличении допустимой концентрации кислорода в продукте. Как видно из фиг. 2, потребляемая мощность может быть снижена за счет использования очищающего газового потока или за счет использования реактивного газового потока 78 для очистки проницаемой стороны ионопроницаемой мембраны 68. Необходимо отметить, что даже если очищающий поток для ионопроницаемого модуля 66 содержит кислород, он будет менее концентрированным, чем чистый кислород, и должен эффективно снижать парциальное давление кислорода на стороне проницания ионопроницаемой мембраны 68.

Полимерные мембраны, пригодные для разделения воздуха за счет селективного проникновения кислорода, также удаляют водяной пар и двуокись углерода. Поскольку процесс проникновения ионов не вводит примесей в поток азота, продукт будет иметь большую степень чистоты, чем продукт из обычной мембранной-деоксо-гибридной системы.

Со ссылкой на фиг.1 концентрация кислорода в потоке удерживаемого газа-полупродукта 14 из полимерной мембранной системы является критической переменной при разработке и оптимизации всего процесса. Полимерные мембранные системы обычно могут производить азот с чистотой от 90% до 99,5%, в зависимости от числа используемых мембранных ступеней. При использовании одной мембранной ступени полупродукт низкой чистоты, который должен вводиться в ионопроницаемый модуль 16 вероятно должен иметь степень чистоты, не превышающую приблизительно 99% (т.е. содержит приблизительно 1% кислорода). Для эффективного производства азота высокой чистоты желательно, чтобы эта промежуточная концентрация была как можно более низкой (приблизительно 1% и ниже). Следовательно, предпочтительнее использовать многоступенчатые полимерные мембранные системы. В качестве примера на фиг. 2 изображена двухступенчатая система предварительной очистки.

Азотный поток 62 из полимерных мембранных ступеней обычно содержит от 0,5% до 3,0% примеси кислорода. Поток проникшего газа через мембрану газа 64 из второй полимерной мембранной ступени 58 обычно обогащен кислородом в сравнении с воздухом, и желательно рециркулировать этот газовый поток 64 в компрессор 20 в виде газового потока рецикла 80. В другом варианте проникший истекающий поток 64 или его некоторое количество направляется для очистки ионопроницаемой мембраны 68 в виде очищающего потока 80a, показанного пунктирной линией. Обычно желательно рециркулировать газовый поток в систему, когда концентрация кислорода в газовом потоке меньше, чем концентрация кислорода в воздухе, т.е. газовый поток содержит менее 21% по объему кислорода. Часть потока проникшего газа через мембрану второй ступени также может использоваться в качестве очищающего потока 76 для проницаемой стороны ионопроницаемой мембраны 68, в результате чего снижается напряжение и рабочая мощность модуля.

Как правило, при небольшом применении и высокой желательной степени чистоты азота хорошо использовать приводимые в действие электричеством ионопроницаемые мембранные системы. В таких системах количество кислорода в питающем газовом потоке 62, подаваемом в ионопроницаемый модуль 66, предпочтительнее, будет меньше 2% вследствие большого количества электрической энергии, необходимой для переноса кислорода через ионопроницаемую мембрану 68. Использование отработанного потока 64 из второй полимерной мембранной ступени 58 в качестве очищающего газового потока 76 для ионопроницаемой мембраны 68 приведет к необходимости введения дополнительного рекуперативного теплообменника. В качестве альтернативы для очистки ионопроницаемой мембраны 68 можно использовать часть потока-продукта, который будет аналогичным образом снижать парциальное давление кислорода на проницаемой стороне ионопроницаемой мембраны 68 и вследствие этого снижать энергопотребление ионопроницаемого модуля 66. Эта альтернатива должна исключить необходимость введения дополнительного теплообменника, но вследствие расходования потока газа-продукта должен снизиться полезный выход системы. Была бы интересной любая другая альтернатива рециркулирования очищающего отработанного потока 74 из ионопроницаемого модуля 66 обратно в поток исходного газового сырья 12, поскольку содержание кислорода в нем обычно больше, чем содержание азота в потоке исходного газового сырья 12, которым обычно является воздух.

Очевидно, что эти принципы могут быть отнесены к гибридному процессу полимерная мембрана/ионопроницаемая мембрана, в котором полимерная мембранная система содержит три (или более) ступени. Как пояснялось ранее, необходимо отметить, что для гибридных систем настоящего изобретения обычно требуются нагреватели, холодильники и теплообменное оборудование, не показанные в вариантах, изображенных на фиг. 2-6. В системах поменьше, в которых можно было бы применять приводимые в действие электричеством ионопроницаемые системы, например, таких, как система, изображенная на фиг. 2, электрические нагреватели используются для повышения температуры рекуперативных теплообменников, и система использует преимущество применения этих электрических нагревателей, заключающееся в обеспечении возможности простого запуска ионопроницаемой мембранной системы путем подъема температуры газового питания без дополнительного оборудования.

Приводимые в действие посредством давления ионопроницаемые мембранные системы

Можно изготовить сложные оксиды, обладающие как ионной, так и электронной проводимостью. Мембрана из такого смешанного проводника может переносить кислород при оказании на нее воздействия разности парциального давления кислорода без необходимости наложения электрического поля. В таких материалах противоток к потоку кислородных вакансий осуществляется посредством внутреннего потока электронов, а не посредством внешней цепи. Нет необходимости в электродах, и весь перенос осуществляется за счет отношения парциального давления удерживаемого газа к парциальному давлению потока проникшего из проницаемой стороны мембраны. Развивающийся внутри потенциал Нернста двигает поток кислородных вакансий вопреки ионному сопротивлению электролита.

Другой вариант настоящего изобретения иллюстрируется схематической технологической картой процесса, изображенной на фиг. 3, которая показывает, как ионопроницаемая мембрана со смешанной проводимостью может использоваться в ионопроницаемом модуле для удаления 0,5-3,0% кислорода, содержащегося в удерживаемом газе из двухступенчатой мембранной системы. Как и в варианте по фиг. 2, в этом варианте не показаны нагреватели, холодильники и теплообменное оборудование, которое должно использоваться при реальной работе настоящего изобретения.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20 и подается в первую мембранную полимерную ступень 50, полимерная мембрана 52 которой удаляет кислород, водяной пар и двуокись углерода с образованием исходного газового потока 54 и отработанного потока 56. Исходный газовый поток 54 подается во вторую полимерную мембранную ступень 58, полимерная мембрана 60 которой удаляет кислород, водяной пар и двуокись углерода с образованием обедненного кислородом сырого потока газа-продукта 62 и отработанного потока 64. Газовый поток 62 вводится в ионопроницаемый модуль 90, в котором ионопроницаемая мембрана со смешанной проводимостью 92 удаляет кислород из питающего газового потока 85 с образованием газового потока азота высокой чистоты 62 и истекающего газового потока 74. Отработанный поток 64 из второй полимерной мембранной ступени 58 может использоваться в качестве газового потока рецикла 80 и добавляться к потоку исходного газового сырья 12. Альтернативно или дополнительно часть азотного потока газа-продукта высокой чистоты 94 может использоваться в качестве очищающего потока газа-продукта 96 для очистки проницаемой стороны ионопроницаемой мембраны 92. Истекающий газовый поток 74 из ионопроницаемого модуля 90 содержит и кислород, и азот, и может рециркулироваться в компрессор 20 вместе с потоком рецикла 80 для образования объединенного потока рецикла 98, который добавляется в поток исходного газового сырья 12, или, если истекающий поток 74 достаточно обогащен азотом, то может оказаться желательным отдельно сжимать весь этот истекающий поток 74 или некоторую его часть, в виде промежуточного потока рецикла 99, показанного пунктирной линией, используя необязательный компрессор 100, и инжектировать его в питающий газовый поток 54 второй полимерной мембранной ступени 58.

Как упоминалось выше, обычно желательно рециркулировать газовый поток в систему при концентрации кислорода в газовом потоке меньшей, чем концентрация кислорода в воздухе. Обычно для обеспечения эффективной работы приводимой в действие посредством давления ионопроницаемой мембраны очищающий поток, использующий поток проникшего через мембрану газа из полимерной мембранной ступени, не должен иметь достаточно низкую концентрацию кислорода. Объемная доля потока газа-продукта, используемого для такой очистки продуктом, должна составлять 5-30% по объему, предпочтительнее 10-20% по объему. Содержание кислорода на проницаемой стороне ионопроницаемой мембраны должно быть очень низким для обеспечения поддержания обусловленной парциальным давлением движущей силы для кислородного потока через ионопроницаемую мембрану.

В приводимых в действие посредством давления системах без реактивной очистки для создания движущей силы для переноса кислорода полагаются, главным образом, на очистку посредством части продукта высокой чистоты. Необходимое количество очищающего газа будет зависеть от отношения давлений на ионопроницаемой мембране. Такие приводимые в действие посредством давления системы, вероятно, не должны применяться в тех случаях, когда требуется особо чистый азот (менее 5 млн. дол. кислорода). Выходящий из проницаемой стороны ионопроницаемой мембраны очищающий поток может подаваться на всасывание компрессора для повышения рекуперации азота в полимерной мембранной системе. При одноступенчатой ионопроницаемой мембранной системе было бы желательным, чтобы система питания была ограничена концентрацией кислорода менее, чем от 2% до 5%. При применении второй ионопроницаемой ступени концентрация кислорода в системе питания может быть увеличена. Во всех приводимых в действие посредством давления ионопроницаемых системах без реактивной очистки к высокотемпературной стороне должно добавляться внешнее тепло для поддержания приемлемых UA в рекуперативных теплообменниках.

В отличие от вышеупомянутых систем без реактивной очистки в приводимых в действие посредством давления системах с реактивной очисткой применяют реактивный очищающий газ для реагирования с проникающим кислородом для создания очень низкого парциального давления кислорода на проницаемой стороне ионопроницаемой мембраны и, следовательно, очень высокой движущей силы для переноса кислорода, а также возможности достижения очень низких концентраций кислорода в удерживаемом газе-продукте. Наилучшая экономичность продукта может быть достигнута при использовании систем объемного выделения кислорода, производящих азотный продукт, содержащий от 4% до 7% кислорода, который подается в ионопроницаемую деоксо систему, в которой оставшийся кислород удаляется до концентрации его в потоке получаемого азота высокой чистоты, составляющей менее 5 млн. дол. Очищающий поток из ионопроницаемой системы может рециркулироваться на всасывание компрессора для исходного газового сырья, поскольку очищающий поток тогда не содержит кислорода или содержит очень мало кислорода. В этом случае система объемного выделения кислорода должна будет удалять дополнительную двуокись углерода и водяной пар из продуктов реакции в газовом потоке.

Фиг. 4 иллюстрирует гибридный процесс, включающий двухступенчатую полимерную мембранную систему и двухступенчатую ионопроницаемую систему. В этом примере конечная ионопроницаемая ступень 102 использует в качестве газового потока 110 для очистки первой ионопроницаемой ступени 108 поток очищающего газа-продукта 104 и по меньшей мере часть потока проникнувшего через мембрану газа 64 из второй полимерной мембранной ступени 58, предпочтительнее, направляемого в виде газового потока 106, показанного пунктиром. Истекающий очищающий газовый поток 112 из конечной ионопроницаемой ступени 102 может рециркулироваться в компрессор 20 в виде газового потока рецикла 98, в этом варианте последовательно образованного из потоков 112 и 114. Альтернативно, в зависимости от концентрации кислорода по меньшей мере часть потока 98 может сжиматься в необязательном компрессоре 100 и инжектироваться в виде газового потока 116 в межкаскадный поток 54, или по меньшей мере часть потока 114 в виде газового потока 118 может использоваться для очистки второй полимерной мембраны 18.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20 и подается в первую полимерную мембранную ступень 50, полимерная мембрана 52 которой удаляет кислород, двуокись углерода и водяной пар с образованием исходного газового потока 54 и отработанного потока 56. Исходный газовый поток 54 подается во вторую полимерную мембранную ступень 59, полимерная мембрана 60 которой удаляет кислород, водяной пар и двуокись углерода с образованием обедненного кислородом сырого потока газа-продукта 62 и истекающего потока кислородсодержащего проникшего через мембрану газа 64.

Газовый поток 62 вводится в первый ионопроницаемый модуль 108 для удаления кислорода из газового потока 62 с получением газового потока азота высокой чистоты 120 и истекающего потока проникшего через мембрану газа 122. Необязательно, часть газового потока 120 в данном варианте может быть направлена через клапан 124, показанный пунктирной линией, и использоваться для очистки проницаемой стороны ионопроницаемой мембраны первого ионопроницаемого модуля 108 посредством очищающего потока 110. Газовый поток азота высокой чистоты 120 затем вводится во второй ионопроницаемый модуль 102 для дополнительного удаления кислорода из газового потока азота высокой чистоты 120 и получения газового потока азота высокой чистоты 126, который, предпочтительнее, пропускается через теплообменник и извлекается в виде продукта и потока истекающего проникшего через мембрану газа 112. Часть газового потока азота высокой чистоты 126 используется в качестве очищающего потока газа-продукта 104 для очистки проницаемой стороны второго ионопроницаемого модуля 102 и образования истекающего потока проникшего чрез мембрану газа 112. Необязательный газовый поток 106, содержащий весь истекающий поток проникшего через мембрану газа 64 или его некоторую часть, может добавляться к истекающему газовому потоку 112 для образования газового потока 110.

Газовый поток 110, к которому может быть присоединен необязательный газовый поток 106, используется в качестве очищающего газового потока для очистки проницаемой стороны первого ионопроницаемого модуля 108 и образует истекающий поток проникшего через мембрану газа 122. Истекающий газовый поток 122 может быть объединен с газовым потоком 112 для получения газового потока 114. Газовый поток 114 в виде газового потока 118 необязательно может использоваться для очистки второй полимерной мембраны 58. Газовый поток 114 объединяется с отработанным потоком 64 с образованием газового потока 98, который в зависимости от концентрации кислорода добавляется к потоку исходного газового сырья 12 или рециркулируется в компрессор 20, или, необязательно, может направляться в виде газового потока 116 на компрессию в необязательном компрессоре 100 и инжектироваться в межкаскадный питающий поток 54. Истекающий очищающий поток 112 также может использоваться для очистки второй полимерной мембранной ступени 102 без объединения с истекающим потоком 122.

Содержание кислорода в продуктовом азоте высокой чистоты из ионопроницаемой ступени(ей) может быть очень низким, в диапазоне от 10 млн. дол. (промиля) до менее 1 ppb.

Описанные мембранно/ионопроницаемые гибридные процессы не требуют водорода или других вспомогательных газов. При наличии экономичного источника топлива, как, например, метана, предпочтителен другой режим работы с применением реактивной очистки. Одна из форм такого процесса с реактивной очисткой иллюстрируется на фиг. 5. Для очистки проницаемой стороны ионопроницаемой мембраны ионопроницаемого модуля 102 может использоваться топливный газовый поток 130. Топливный газовый поток 130 будет реагировать с кислородом, проникающим через ионопроницаемую мембрану ионопроницаемого модуля 102, в результате чего парциальное давление кислорода снижается до экстремально низкого значения. Это сохраняет движущую силу для кислородного потока через ионообменную мембрану ионообменного модуля 102. В этом варианте настоящего изобретения количество топлива, используемого в очищающем потоке, меньше, чем количество топлива, необходимое для реагирования со всем кислородом, подлежащим удалению (соответствующее отношение менее 1,0). На фиг. 5 все топливо сжигается в конечном ионопроницаемом модуле 102. Поток отходящих газов 132 затем используется для очистки модуля 108 первой ионопроницаемой ступени, при этом на фиг. 5 показаны пунктирной линией в виде отдельных блоков эти две ступени ионопроницаемых модулей 102 и 108. Оказывается, однако, что те же самые операции могут быть осуществлены в одной ионопроницаемой ступени. Конечный истекающий очищающий поток 122 содержит некоторое количество кислорода и все продукты сгорания. Желательно рециркулировать этот истекающий поток 132 в виде потока 98 в компрессор 20 и затем в полимерную мембранную систему или в виде потока 116 рециркулировать в необязательный компрессор 100 и затем в межкаскадный питающий поток 54. В любом случае полимерная мембранная система может эффективно удалять водяной пар и двуокись углерода, таким образом устраняя эти продукты сгорания из азотного потока. В еще одном варианте настоящего изобретения поток проникшего через мембрану газа 122 направляется в виде отработанного потока 134, показанного пунктирной линией, и из него можно отбирать тепловую энергию.

Поскольку процесс сжигания является экзотермическим процессом, избыток тепла может использоваться для повышения температуры ионопроницаемой системы, которая должна работать при температуре выше 600oC. Большая часть этого тепла производится в последней ионопроницаемой ступени варианта фиг. 5, и возрастание температуры может стать чрезмерным, пока питающий газовый поток вводится при достаточно низкой температуре с тем, чтобы он действовал как поглотитель тепла.

Другие потоки образуются и направляются таким же образом, как уже описано в настоящем описании. Например, часть сырого продуктового потока 62 может направляться для очистки проницаемой стороны мембраны 60 и затем рециркулироваться посредством потоков 64, 136 и 98 во вновь объединенный поток исходного сырья 12.

Другой способ использования реактивной очистки иллюстрируется на фиг. 6. В этом случае используют избыток топлива (соответствующее отношение больше 1,0). Очищающий истекающий газовый поток 74 будет содержать немного кислорода, но будет включать некоторое количество топлива и продуктов сгорания, как, например, моноокись углерода, двуокись углерода, водород, водяной пар и метан. Этот истекающий поток 74 затем реагирует с потоком воздуха 140 (или другого кислородсодержащего газа) в камере сгорания 142. Тепло, высвобождаемое в процессе сгорания, может использоваться во множестве различных целей, включая подогрев питающего газа для ионопроницаемой системы и генерирование пара для получения дополнительного "инертного" очищающего газа, или для нагрева азота высокой чистоты и высокого давления перед его расширением в турбине для получения энергии. Как и ранее, отходящий истекающий газовый поток 144 после охлаждения должен рециркулироваться в полимерную мембранную систему, где продукты сгорания должны быть удалены из потока удерживаемого азота.

Поскольку полимерный мембранный процесс и ионопроницаемый процесс действуют в широком диапазоне температур, для осуществления настоящего изобретения необходимо множество вспомогательных физических элементов, как, например, межсистемные и межкаскадные теплообменники, промежуточные холодильники, нагреватели и т.п., которые не показаны на фиг. 2-6. Фиг. 7 является схематической диаграммой варианта настоящего изобретения, подобного варианту фиг. 3, но на которой показано, как зона температуры окружающей среды 150 полимерной мембранной разделительной системы может быть связана посредством теплообменника 152 с высокотемпературной зоной 154 ионопроницаемого модуля 90. Кроме того, предусмотрен нагреватель 156 для повышения температуры питающего газового потока 62, поступающего в ионопроницаемый модуль 90. Помимо других видимых преимуществ этого варианта настоящего изобретения, теплообменник 152 повышает энергетическую эффективность всего процесса. Все эти компоненты и их работа хорошо известны из уровня техники, а также из практики разделения газов и обработки газов, и их соответствующее применение в настоящем изобретении должно быть понятно специалистам.

Еще один вариант настоящего изобретения иллюстрируется на фиг. 8. В этом варианте изображены нагреватели, холодильники и теплообменное оборудование, которые могут использоваться в реальной работе настоящего изобретения. В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20, охлаждается в холодильнике 160 и подается в первую полимерную мембранную ступень 50, полимерная мембрана 52 которой удаляет кислород, водяной пар и двуокись углерода с получением исходного потока обедненного кислородом сырого газа-продукта 54 и отработанного потока 56. Исходный обедненный кислородом газовый поток 54 подается во вторую полимерную мембранную ступень 58, полимерная мембрана 60 которой удаляет кислород, водяной пар и двуокись углерода с получением потока обедненного кислородом сырого газа-продукта 62 и отработанного потока 64. Отработанный поток 64 разделяется на газовый поток 162 и газовый поток 164. Газовый поток 172 пропускается через теплообменник 152 и нагреватель 164 и добавляется к истекающему газовому потоку из второго ионопроницаемого модуля 102 для образования газового потока 132. Газовый поток 62 пропускается через теплообменник 152 и нагреватель 156 и вводится в первый ионопроницаемый модуль 108 для удаления кислорода из газового потока 62 и получения газового потока азота высокой чистоты 120 и истекающего газового потока 158. Газовый поток азота высокой чистоты 120 затем вводится во второй ионопроницаемый модуль 102 для дальнейшего удаления кислорода из газового потока азота высокой чистоты 120 и получения газового потока азота высокой чистоты 126, который пропускается через теплообменник 156 и извлекается в виде продукта и истекающего газового потока 132.

Часть газового потока азота высокой чистоты 126 используется в качестве очищающего потока газа-продукта 104 для очистки проницаемой стороны второго ионопроницаемого модуля 102 и образования истекающего газового потока 132. Истекающий газовый поток 132 используется в качестве очищающего газового потока для очистки проницаемой стороны первого ионопроницаемого модуля 120 и образования истекающего потока 158, который пропускается через теплообменник 152 и объединяется с газовым потоком 164 с образованием газового потока 98, добавляемого к потоку исходного газового сырья 12.

Еще один вариант настоящего изобретения иллюстрируется схематической технологической диаграммой процесса, изображенной на фиг. 9. В этом варианте показаны холодильники и теплообменное оборудование, которое используется в одном воплощении настоящего изобретения.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20, охлаждается в холодильнике 170 и подается в первую полимерную мембранную ступень 172, полимерная мембрана 174 которой удаляет кислород, водяной пар и двуокись углерода с получением исходного газового потока обедненного кислородом сырого продукта 176 и отработанного потока 178. Газовый поток 176 пропускается через теплообменник 180 для получения теплого газового потока 182, пропускаемого через теплообменник 184 внутри второго ионопроницаемого модуля 186 для образования газового потока 188. Теплообменник 184 использует теплоемкость питающего ионопроницаемого модуля потока 188 для поглощения тепла реакции без чрезмерного возрастания температуры. Газовый поток 188 вводится в первый ионопроницаемый модуль 190 для удаления кислорода из газового потока 182 и получения газового потока азота высокой чистоты 192 и истекающего, отработанного потока 194. Газовый поток азота высокой чистоты 192 затем вводится во второй ионопроницаемый модуль 186 для дальнейшего удаления кислорода из газового потока азота высокой чистоты 197 и получения газового потока высокой чистоты 196, который пропускается через теплообменник 180 и извлекается в виде продукта и истекающего газового потока 198. Часть газового потока азота высокой чистоты 196 используется в качестве разбавителя для реактивного очищающего газового потока 200 для очистки проницаемой стороны второго ионопроницаемого модуля 186 и образования истекающего газового потока 198. Этот истекающий газовый поток 198 из второго ионопроницаемого модуля 186 используется в качестве очищающего газового потока для очистки проницаемой стороны ионопроницаемой мембраны первого ионопроницаемого модуля 190 и образования истекающего газового потока 194, который пропускается через теплообменник 180. Реактивный газовый поток 202 используется для очистки проницаемой стороны ионопроницаемой мембраны второго ионопроницаемого модуля 186.

Отличающийся вариант настоящего изобретения иллюстрируется схематической технологической картой процесса, показанной на фиг. 10. В этом варианте показаны холодильники и теплообменное оборудование, которые могут использоваться при реальной работе настоящего изобретения.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20, охлаждается в холодильнике 22 и подается в систему выделения кислорода 11 для получения исходного потока обедненного кислородом сырого газа-продукта 14 и отработанного потока 24. Исходный обедненный кислородом газовый поток 14 пропускается через теплообменник 210 для получения теплого газового потока 212, который вводится в первый ионопроницаемый модуль 214 для удаления кислорода из газового потока 212 с получением газового потока азота высокой чистоты 215 и истекающего газового потока 216. Газовый поток азота высокой чистоты 215 пропускается через теплообменник 210 и вводится во второй ионопроницаемый модуль 218 посредством внутреннего реактора 220 или другого средства теплопередачи для дальнейшего удаления кислорода из газового потока азота высокой чистоты 215 с получением газового потока азота высокой чистоты 222, который пропускается через теплообменник 210 и извлекается в виде продукта и истекающего газового потока 224.

Конструкция внутреннего реактора 220 со средством теплопередачи является объектом совместно поданной заявки на патент США N 08/848,404 Прасада и др., озаглавленной "Solid Electrolyte Ionic Conductor Reactor Design", поданной 29 апреля 1997 года, которая приведена в настоящем описании в качестве ссылки с целью более полного описания и иллюстрации заявленного изобретения. Конструкция внутреннего реактора 220 использует ионопроницаемую мембрану для нагрева подаваемого в нее газового потока и таким образом подготавливает газовый поток для второго ионопроницаемого модуля 218 для удаления любого остаточного кислорода.

Часть газового потока азота высокой чистоты 222 используется в виде очищающего потока газа-продукта 226 для очистки проницаемой стороны ионопроницаемой мембраны второго ионопроницаемого модуля 218 и образования истекающего газового потока 224. Этот истекающий газовый поток 224 из второго ионопроницаемого модуля 218 используется в качестве очищающего газового потока для очистки проницаемой стороны ионопроницаемой мембраны первого ионопроницаемого модуля 214 и образования истекающего газового потока 216, который пропускается через теплообменник 210. Реактивный газовый поток 220, объединенный или разбавленный газовым потоком 226, используется для очистки проницаемой стороны ионопроницаемой мембраны второго ионопроницаемого модуля 218 и получения истекающего газового потока 224. Температура газового потока азота высокой чистоты 215, покидающего теплообменник 210, контролируется для гарантии того, что газовый поток имеет достаточную теплоемкость для поглощения тепла реакции, генерируемого во втором ионопроницаемом модуле 218, в результате чего ограничивается рост температуры ионопроницаемой мембраны.

Еще один вариант настоящего изобретения иллюстрируется схематической технологической картой процесса, показанной на фиг. 11. В этом варианте показаны холодильники и теплообменное оборудование, которые не обязательно используются при реальной работе настоящего изобретения. В этом варианте первый ионопроницаемый модуль 214 удаляет большую часть содержащегося кислорода, используя реактивную очистку, и также обеспечивает необходимой энергией для подогрева питающего газового потока 212 до рабочей температуры ионопроницаемой мембраны. Второй ионопроницаемый модуль 218 удаляет остаточный кислород, используя продукт и очищающий газовый поток из продуктов сгорания 230. Это дает следующие преимущества: (1) первый ионопроницаемый модуль 214 может действовать в качестве отопительного устройства с относительно простой схемой расположения трубопроводов и (2) это устройство исключает чрезмерно низкие парциальные давления кислорода на аноде любой ионопроницаемой мембраны. Очень низкие парциальные давления кислорода на аноде могут создаваться в случае восстановления среды на аноде, и низкое парциальное давление кислорода на катоде может привести к уменьшению срока службы материала твердоэлектролитной мембраны. Если содержание остаточного кислорода, который должен быть удален во втором ионопроницаемом модуле 218, поддерживать небольшим, излишние затраты, обусловленные дополнительной площадью во втором ионопроницаемом модуле 218, можно свести к минимуму благодаря движущей силе, вызванной низким парциальным давлением кислорода. Альтернатива использования продуктов реакции в качестве очищающего газового потока 230 из первого ионопроницаемого модуля 214 для очистки проницаемой стороны ионопроницаемой мембраны второго ионопроницаемого модуля 218 будет уменьшать необходимость очистки продуктом и, следовательно, приведет к более высокому извлечению азота. Важно то, что весь кислород в очищающем газовом потоке 230 будет расходоваться до введения потока во второй ионопроницаемый модуль 218. Практически это требует, чтобы реакция в первом ионопроницаемом модуле 214 проходила в режиме обогащения топливом, что умаляет вышеупомянутое преимущество снижения износа материала.

В процессе работы поток исходного газового сырья 12 сжимается в компрессоре 20, охлаждается в холодильнике 22 и подается в систему объемного выделения кислорода 11 для получения исходного газового потока 14 и отработанного потока 24. Газовый поток 14 пропускается через теплообменник 210A для получения теплого газового потока 212, который вводится в первый ионопроницаемый модуль 214 с внутренним реактором 220A или другим теплообменным средством для удаления кислорода из газового потока 212 и получения газового потока азота высокой чистоты 215 и истекающего газового потока 216. Как упоминалось выше в отношении фиг. 10, конструкция внутреннего реактора 220A является предметом совместно поданной заявки на патент США N 08/848,204, приведенной ранее в качестве ссылки. Газовый поток азота высокой чистоты 215 затем вводится во второй ионопроницаемый модуль 218 для дальнейшего удаления кислорода из газового потока высокой чистоты 215 и получения газового потока азота высокой чистоты 222, который пропускается через теплообменник 210A и извлекается в виде продукта и истекающего газового потока 224. Часть газового потока азота высокой чистоты 222 используется в качестве очищающего потока продукта 226 для очистки проницаемой стороны ионопроницаемой мембраны второго ионопроницаемого модуля 218 и образования истекающего газового потока 224, пропускаемого через теплообменник 210A. Реактивный газовый поток 228 используется для очистки проницаемой стороны первого ионопроницаемого модуля 214 и объединяется с истекающим газовым потоком 216, который пропускается через теплообменник 210A. Еще одной возможностью является использование истекающего газового потока 230 для очистки проницаемой стороны ионопроницаемой мембраны второго ионопроницаемого модуля 218 и объединения с истекающим газовым потоком 94, который пропускается через теплообменник 210A.

Характерные признаки настоящего изобретения показаны на одном или более чертежах только для удобства, т.к. согласно изобретению каждый признак может быть объединен с другими признаками. Кроме того, в приведенных примерах могут быть осуществлены различные изменения и модификации, не отходящие от духа настоящего изобретения. Такие модификации могут включать использование адсорбционных слоев с колебаниями давления или температуры или других способов объемного выделения кислорода для выполнения функций вышеописанных полимерных мембран. Специалистами могут быть признаны и альтернативные варианты, которые должны быть включены в сферу действия формулы настоящего изобретения.

Способ удаления кислорода из потока исходного газового сырья для получения потока обедненного кислородом удерживаемого газа путем подачи потока исходного газового сырья в систему некриогенного объемного разделения кислорода для удаления кислорода и получения потока обедненного кислородом сырого газа-продукта и первого истекающего пермеатного потока, подачи потока обедненного кислородом сырого газа-продукта в сепаратор, содержащий основную твердоэлектролитную ионопроницаемую мембрану, для получения второго истекающего пермеатного потока и потока обедненного кислородом удерживаемого газа. Реактивный очищающий газ добавляют для взаимодействия с частью кислорода, проникшего через основную твердоэлектролитную ионопроницаемую мембрану, и очистки проницаемой стороны основной ионопроницаемой мембраны и/или газовый поток рецикла, содержащий по меньшей мере часть одного газового потока, полученного в течение процесса, добавляют по меньшей мере к одному другому газовому потоку. Изобретение позволяет повысить эффективность процесса выделения кислорода и азота из газовоздушной смеси. 2 с. и 8 з.п. ф-лы, 11 ил.

| US 5127925 А1, 07.07.1992 | |||

| Каскадная установка для разделения газовых смесей | 1987 |

|

SU1498543A1 |

| КАСКАДНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО АЗОТА И КАСКАДНЫЙ ГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042408C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГАЗОВОЙ СМЕСИ КИСЛОРОДОМ | 1991 |

|

RU2048176C1 |

| US 4397661 А1, 09.08.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ ХЛОРИДОВ АЛЮМИНИЯ | 1972 |

|

SU435191A1 |

| УСТАНОВКА ДЛЯ | 0 |

|

SU180388A1 |

| US 45931070 А1, 05.06.1990 | |||

| US 4591365 А1, 27.05.1986 | |||

| 0 |

|

SU108426A1 | |

Авторы

Даты

2002-02-10—Публикация

1998-06-19—Подача