Изобретение относится к области синтеза присадок, обладающих повышенными противозадирными, противоизносными свойствами, высокой термической и окислительной стабильностью.

Указанные присадки используются для изготовления технологических смазок, применяемых при обработке металла, и трансмиссионных масел.

Известен способ получения полисульфированных олефинов взаимодействием однохлористой или двухлористой серы по меньшей мере с одним С2-С5-олефином, обычно изобутиленом, для получения аддукта. Синтезированный аддукт контактирует одновременно с галогенуглеводородом, соединением серы, например сульфидом, гидросульфидом или полисульфидом щелочного металла и элементарной серой в водной или водно-спиртовой среде. Смесь нагревают и после расслаивания отделяют органический слой, содержащий полисульфированный олефин, который может быть обработан основанием. Полученные олефины, содержащие значительное количество серы, имеют достаточную вязкость и растворимость в минеральных, а также в синтетических маслах. Они используются как присадки высокого давления в смазочных маслах для зубчатых передач и для обработки металлов. /Заявка Франции 2563231, кл. С 10 М 135/04, 1985 г./.

Существенным недостатком данного способа является многостадийность и наличие значительного количества сточных вод и отходов производства.

Известен способ получения серусодержащей присадки взаимодействием α -олефинов фракции С16-С18 с элементарной серой и сероводородом при соотношении исходных компонентов 1: 1; 5:0,5 и температуре 171oC. Осерненные α -олефины содержат 20,6% серы /Международная заявка РСТ (WO) 88/02771, кл. С 10 М 135/02, 141/08, 1987 г./.

Недостатками данного способа являются:

1. Применение в качестве реагента и катализатора токсичного сероводорода, что требует особых условий безопасного ведения процесса.

2. Образование в присутствии сероводорода меркаптанов, придающих получаемой серусодержащей присадке трудно переносимый запах.

3. Необходимость удаления сероводорода и образующихся меркаптанов из полученной серусодержащей присадки с целью придания последней требуемых органолептических свойств.

4. Наличие значительного количества газовых выбросов, содержащих сероводород и меркаптаны.

Наиболее близким к заявляемому изобретению является способ получения серусодоржащей присадки взаимодействием этиленовых углеводородов, например изобутилена с элементарной серой в присутствии аминоспиртов или морфолина при повышенном давлении и температуре 130oC /ЕР 0714971, 05.06.96 г., кл. С 10 М 135/04/.

На 1,285 моль изобутилена подают 2,3-4,9 моль моноэтаноламина, 2-7 моль серы. Содержание серы в готовой присадке составляет 40-65 мас.%. В случае использования в качестве исходного сырья более высокомолекулярного дициклопентадиена содержание серы в полученном продукте реакции не превышает 19,3 мас.% (пример 10).

Недостатками данного способа являются:

1. Применение большого избытка инициатора реакции - моно- либо диэтаноламина или морфолина: на 1 моль изобутилена подают от 1,78 до 3,81 моль аминоспирта.

2. Необходимость очистки серусодержащей присадки от инициатора. Полученную присадку экстрагируют из реакционной массы н-гептаном, экстрактный раствор промывают 10% содой и водой. На конечной стадии н-гептан отделяют от присадки ректификацией под вакуумом.

Все эти операции усложняют технологию процесса и приводят к образованию значительного количества сточных вод и отходов производства - отработанных аминоспиртов.

3. Сульфированные изобутилены с высоким содержанием серы из-за низкой температуры вспышки менее 100oС не могут применяться для холодной объемной штамповки, при которой на поверхности металла достигается температура 500-550oС, и осерненные изобутилены будут испаряться и отравлять окружающую среду. Кроме того, они обладают неприятным запахом, что также недопустимо для присадок к технологическим смазкам. Именно поэтому для получения серусодержащих присадок к технологическим смазкам в качестве исходного сырья используют фракции олефиновых углеводородов выше С12Н24.

Задача, на решение которой направлено предполагаемое изобретение, заключается в упрощении технологии процесса.

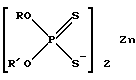

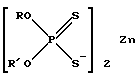

Для решения указанной задачи способ получения серусодержащсй присадки взаимодействием олефинов фракции С16-С26 либо дициклопентана с серой при повышенной температуре 130-150oС осуществляют в присутствии каталитических количеств (0,5-5 мас.% на сырье) диалкилдитиофосфата цинка формулы

где R - изо-С3Н7 или изо-C4Н9; R' - н-С12Н25 или изо-С9Н19.

При этом содержание серы в присадке составляет 30-35 мас.%. Синтезированные серусодержащие присадки без какой-либо последующей переработки и выделения катализатора могут быть использованы для получения различных технологических смазок и трансмиссионных масел.

Способ осуществляют следующим образом.

В термостатированный реактор, снабженный эффективной мешалкой, холодильником, термометром, загружают олефины фракции С16-С26 либо дициклопентадиен и 0,5-5 мас. % по отношению к исходному сырью катализатор - диалкилдитиофосфата цинка формулы

где R - изо-С3Н7 или изо-С4Н9;

R' - н-С12Н25 или изо-С9Н19.

Температуру повышают до 140-150oС и в течение 6 часов осуществляют синтез серусодержащей присадки. Реакционную массу охлаждают до 40oС и отделяют непревращенную серу фильтрацией.

Способ иллюстрируется следующими примерами.

Пример 1. В термостатированный реактор, снабженный эффективной мешалкой, термометром, обратным холодильником, загружают 500 г олефиновой фракции C16-C18 и 0,5 мас.% (2,5 г) диалкилдитиофосфата цинка в качестве катализатора, имеющего формулу

Температуру в реакторе повышают до 130oС и подают 220 г порошкообразной серы в течение 1 ч. Далее температуру повышают до 150oC и в течение 6 ч осуществляют реакцию взаимодействия серы с олефинами. Реакционную массу охлаждают до 40oС и отделяют от непревращенной серы фильтрацией. Получено 711 г присадки, содержащей 30,1 мас.% серы.

Пример 2 проводят аналогично примеру 1, но катализатора подают 1 мас.% на сырье; количество подаваемой серы составляет 240 г. Получено 719,8 г присадки с содержанием серы 32,1 мас.%.

Пример 3 проводят аналогично примеру 1, но катализатора подают 2 мас.% на сырье; количество подаваемой серы составляет 250 г. Получено 721,4 г присадки с содержанием серы 33 мас.%.

Пример 4 проводят аналогично примеру 1, но катализатора подают 4 мас.% на сырье; количество подаваемой серы составляет 260 г. Получено 729,8 г присадки с содержанием серы 34,9 мас.%.

Пример 5 проводят аналогично примеру 4, но катализатора подают 5 мас.% на сырье. Получено 730,1 г присадки с содержанием серы 35,1 мас.%.

Пример 6 проводят аналогично примеру 1, но в качестве катализатора используют диалкилдитиофосфат цинка формулы

в количестве 4 мас.% на сырье; количество подаваемой серы 260 г. Получено 730,2 г присадки с содержанием серы 34,7 мас.%.

Пример 7 проводят аналогично примеру 4, но в качестве сырья используют дициклопентадиен и реакцию проводят под давлением 7 ата. Получено 728,7 г присадки с содержанием серы 30,4 мас.%.

Пример 8 проводят аналогично примеру 6, но в качестве сырья используют дициклопентадиен и реакцию проводят под давлением 7 ата. Получено 731,1 г присадки с содержанием серы 30,1 мас.%.

Пример 9 осуществляют аналогично примеру 6, но в качестве сырья используют олефиновую фракцию С16-С26. Получено 731,1 г присадки с содержанием серы 30,1 мас.%.

Таким образом, предлагаемый способ получения серусодержащей присадки по сравнению с прототипом имеет следующие преимущества:

1. Реакцию взаимодействия олефинов С16-С26, дициклопентадиена осуществляют в присутствии каталитических количеств 0,5-5 мас.% диалкилдитиофосфата цинка формулы

где R - изо-С3Н7 или изо-С4Н9;

R' - н-С12Н25 или изо-С9Н19,

вместо аминоспиртов либо морфолина, подача которых составляет до 200% на взятый олефин.

2. Содержание серы в серусодержащей присадке на основе дициклопентадиена составляет 30,4 мас.%, в прототипе 19,3% (пример 10).

3. В процессе не образуется сточных вод и отходов производства.

4. Полученная присадка не требует дополнительной очистки от применяемого катализатора, что в целом упрощает процесс ее получения.

Предлагаемое изобретение может найти применение в производстве серусодержащих присадок для технологических смазок, используемых при обработке металла, а также для изготовления трансмиссионных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРУАЗОТСОДЕРЖАЩИХ ПРИСАДОК | 2003 |

|

RU2243253C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПРИСАДОК | 1998 |

|

RU2148617C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ПРИСАДКИ | 2009 |

|

RU2423413C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ПРИСАДКИ | 2010 |

|

RU2469075C2 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2008 |

|

RU2382816C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПРИСАДОК | 1999 |

|

RU2168536C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2007 |

|

RU2333904C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2013 |

|

RU2533417C1 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2008 |

|

RU2434936C2 |

| АНТИКОРРОЗИОННАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 2010 |

|

RU2455346C2 |

Изобретение относится к синтезу серусодержащих присадок, обладающих повышенными противозадирными, противоизносными свойствами, высокой термической окислительной стабильностью. Способ состоит во взаимодействии олефинов фракции С16-С26 либо дициклопентадиена с серой при 130-150oС в течение 6 ч в присутствии 0,5-5 мас.% по отношению к сырью катализатора, в качестве которого используют диалкилдитиофосфат цинка формулы I, где R - изо-С3Н7 или изо-С4Н9; R' - н-С12Н25 или изо-С9Н19. Содержание серы в серусодержащих присадках по сравнению с известным способом повышается на 10-11 мас.%, и полученные присадки не требуют дополнительной очистки от применяемого катализатора.

Способ получения серусодержащих присадок путем взаимодействия олефинов С16-С26 или дициклопентадиена с серой при 130-150oС в присутствии катализатора, отличающийся тем, что в качестве катализатора используют диалкилдитиофосфат цинка формулы

где R - изо-С3Н7 или изо-С4Н9;

R' - н-С12Н25 или изо-С9Н19,

в количестве 0,5-5 мас. % на сырье.

| Кабельный сверхпроводящий выключатель | 1978 |

|

SU714971A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПРИСАДОК | 1998 |

|

RU2148617C1 |

| WO 8802771 А, 21.04.1988. | |||

Авторы

Даты

2002-04-10—Публикация

2000-10-11—Подача