Изобретение относится к газодобывающей отрасли промышленности и может быть использовано для восстановления призабойной зоны пласта и изоляции заколонного водопритока в интервале забоя закрытой конструкции при капитальном ремонте газовых скважин.

Анализ существующего уровня техники показал следующее:

известен способ крепления рыхлых песков на подземных хранилищах газа, включающий удаление песчаной пробки из ствола заглушенной скважины, спуск колонны насосно-компрессорных труб (НКТ) с пакером и установку его над верхней границей интервала перфорации, освоение скважины, закачивание в колонну НКТ смолы из фенолоспирта в объеме, равном объему порового пространства пласта с радиусом в 1 метр, продавливание последней в пласт углеводородной жидкостью, закачивание теплого газа в пласт в период отверждения смолы, ввод скважины в эксплуатацию (см. Ширковский А.И. Разработка и эксплуатация газовых и газоконденсатных месторождений. Учебник для вузов. Москва, Недра, 1987, с. 79-81).

Недостатками известного способа являются неэффективность и ненадежность восстановления призабойной зоны пласта, невозможность изоляции заколонного водопритока, ухудшение эксплуатационных характеристик системы "восстановленная призабойная зона пласта - скважина", продолжительность капитального ремонта скважин. Это обусловлено следующими причинами:

действие способа основано на закреплении рыхлого песка затвердевшей смолой, заполняющей его поровое пространство. Коллекторские свойства упрочненной таким образом породы неизбежно ухудшаются за счет уменьшения ее эффективной пористости. Прискважинная каверна в разрушенной призабойной зоне пласта по известному способу не ликвидируется. При большом объеме указанной каверны смола скапливается в ее нижней части, не проникая в поровое пространство рыхлого песка. В результате указанная часть фильтровой зоны скважины оказывается закольматированной непроницаемым монолитом из отвержденной смолы. Неупрочненный песок в сводовой части каверны обрушается при освоении скважины и кольматирует ее оставшуюся фильтровую зону. При полном заполнении смолой каверны малого объема после ее отверждения фильтровая часть скважины теряет пропускающую способность;

изоляция нижнего заколонного водопритока основана на заполнении трещин в цементном кольце вокруг эксплуатационной колонны и нижней части прискважинной каверны непроницаемым монолитом из отвержденной смолы. При смешении смолы из фенолоспирта и пластовой воды в указанных зонах разрушения образуется неотверждающаяся смесь, вымываемая из нее при интенсивном заколонном водопритоке, и канал водопритока не ликвидируется. При ликвидации заколонного канала водопритока поток пластовой воды перераспределяется в сообщающиеся поры упрочненного песка. Кроме того, при успешной ликвидации нижнего заколонного водопритока необходим дополнительный комплекс работ по восстановлению призабойной зоны пласта, одновременно способ предусматривает предварительное глушение скважины, что увеличивает продолжительность капитального ремонта;

известен способ создания заколонного искусственного фильтра в нефтяной скважине, включающий глушение скважины, удаление песчаной пробки, спуск НКТ до нижней границы интервала перфорации, приготовление тампонажного раствора - Контарен-2, - последовательное закачивание в НКТ разделительной порции нефти и тампонажного раствора, продавливание тампонажного раствора по колонне НКТ при открытом затрубном пространстве до выхода последнего в интервал перфорации, закрытие затрубного пространства и продавливание тампонажного раствора через перфорационные отверстия в призабойную зону пласта, прекращение продавливания при повышении давления в затрубном пространстве до давления опрессовки колонны или после продавливания всего объема тампонажного раствора из НКТ, удаление излишков тампонажного раствора из НКТ обратной промывкой, создание репрессии на пласт, ожидание отверждения тампонажного раствора, освоение скважины (см. М.О. Ашрафьян, О.А. Лебедев, Н.М. Саркисов. Совершенствование конструкций забоев скважин. Москва, Недра, 1987, с. 102).

Недостатками известного способа являются низкая эффективность и ненадежность восстановления призабойной зоны пласта, невозможность изоляции заколонного водопритока, ухудшение эксплуатационных характеристик системы "восстановленная призабойная зона пласта - скважина", продолжительность капитального ремонта скважины, недостаточная безопасность при реализации способа. Это обусловлено следующими причинами:

разрушенная призабойная зона пласта в виде прискважинной каверны и каналы разрушения в самом пласте и цементном кольце вокруг эксплуатационной колонны предварительно не очищаются. В результате продукты разрушения породы и цементного камня закупоривают указанные каналы при продвижении по ним задавливаемого тампонажного раствора, не обеспечивая его глубокого проникновения. Тампонажный раствор транспортируется на забой по скважине, заполненной жидкостью глушения, и задавливается в прискважинную зону разрушения, заполненную пластовой водой. Из-за смешения тампонажного раствора с указанными жидкостями снижается его растекаемость, что приводит к росту давления при задавливании загустевшего тампонажного раствора в прискважинную зону разрушения. Совокупность указанных факторов обуславливает неполное заполнение каверны. Кроме того, разбавление тампонажного раствора пластовой водой и жидкостью глушения приводит к ухудшению механических и фильтрационных характеристик формирующегося из него камня вплоть до образования неотверждающейся смеси. Удаление излишков тампонажного раствора из ствола скважины методом обратной циркуляции при неподвижном расположении башмака НКТ у нижней границы интервала перфорации не обеспечивает очистку перфорационных отверстий. В результате они остаются заполненными сформировавшимся камнем, что резко увеличивает фильтрационное сопротивление системы "восстановленная призабойная зона пласта - скважина";

применяемый тампонажный раствор Контарен-2 после отверждения формирует газоводопроницаемый камень, а это в свою очередь обуславливает необходимость проведения дополнительного комплекса работ по изоляции заколонного водопритока. Кроме того, способ реализуют в заглушенной скважине, что требует дополнительных временных затрат на капитальный ремонт;

контроль за процессом заполнения разрушенной призабойной зоны пласта тампонажным раствором возможен только в скважинах, удерживающих статический уровень на устье. В газовых скважинах с аномально низкими пластовыми давлениями статический уровень опускается ниже устья, что затрудняет осуществление указанного контроля вплоть до невозможности;

в качестве прототипа взят способ укрепления призабойной зоны пласта газовой скважины, включающий глушение скважины, промывку скважины в интервале перфорации эксплуатационной колонны и зумпфа, приготовление тампонажного раствора - цементно-соляро-керамзитовой смеси, - образующего газопроницаемый камень после отверждения, закачивание и продавливание его по колонне НКТ продавочной жидкостью через перфорационные отверстия эксплуатационной колонны, вымывание излишков тампонажного раствора из колонны НКТ и заколонного пространства НКТ, ожидание отверждения тампонажного раствора, разбуривание цементно-керамзитового стакана до нижней границы интервала перфорации эксплуатационной колонны, освоение скважины (см. Басарыгин Ю.М., Макаренко П. П. , Мавромати В.Д. Ремонт газовых скважин. Москва, Недра, 1998, с. 110-111).

Недостатками известного способа являются низкая эффективность и ненадежность восстановления призабойной зоны пласта, невозможность изоляции заколонного водопритока, ухудшение эксплуатационных характеристик системы "восстановленная призабойная зона пласта - скважина", продолжительность капитального ремонта скважин, недостаточная безопасность при реализации способа. Это обусловлено следующими причинами:

разрушенная призабойная зона пласта в виде прискважинной каверны и каналы разрушения в самом пласте и цементном кольце вокруг эксплуатационной колонны предварительно не очищаются. В результате продукты разрушения породы и цементного камня закупоривают указанные каналы при продвижении по ним задавливаемого тампонажного раствора. Керамзитовая составляющая тампонажного раствора размером 0,4-2,5 мм также препятствует его глубокому проникновению в каналы разрушения. Тампонажный раствор транспортируется на забой по скважине, заполненной жидкостью глушения, и задавливается в прискважинную зону разрушения, заполненную пластовой водой. Применяемый тампонажный раствор - цементно-соляро-керамзитовая смесь - при смешении с указанными жидкостями теряет свою стабильность. Керамзитовые частицы осаждаются в нижнюю часть прискважинной каверны. При приложении забойного давления в них отфильтровывается вода из окружающего частицы гидратированного цемента. В результате частицы оказываются слабосвязанными непрочным цементным камнем. Указанный комплекс легко разрушается при освоении и эксплуатации скважины. Верхняя часть прискважинной каверны заполняется цементно-соляровой смесью, легко проникающей в поровое пространство пласта-коллектора. При незначительном разбавлении водой цементно-соляровая смесь отверждается. При значительном разбавлении образуется неотверждающаяся смесь. В обоих указанных случаях верхняя фильтровая зона скважины и прилегающая к каверне часть пласта-коллектора оказываются закольматированными вплоть до потери пропускающей способности;

удаление стакана из эксплуатационной колонны методом разбуривания после отверждения тампонажного раствора не обеспечивает очистку перфорационных отверстий. В результате они остаются заполненным сформировавшимся камнем, что резко увеличивает фильтрационное сопротивление системы "восстановленная призабойная зона пласта - скважина". Возникающая при разбуривании цементного камня вибрация эксплуатационной колонны разрушает камень в восстановленной призабойной зоне пласта;

применяемый тампонажный раствор - цементно-соляро-керамзитовая смесь - после отверждения формирует газоводопроницаемый камень, что обуславливает необходимость проведения дополнительного комплекса работ по изоляции заколонного водопритока;

контроль за процессом заполнения разрушенной призабойной зоны пласта тампонажным раствором возможен только в скважинах, удерживающих статический уровень на устье. В газовых скважинах с аномально низкими пластовыми давлениями статический уровень опускается ниже устья. Осуществление указанного контроля становится возможным, если в процессе заполнения прискважиной зоны разрушения уровень жидкости поднимется до устья. Это требует применения избыточного объема тампонажного раствора по сравнению с объемом зоны разрушения. Если уровень не поднимается до устья, контроль невозможен, и процесс заполнения прискважинной каверны неуправляем. В обоих случаях возможен прорыв продавочной или промывочной жидкости через тампонажный раствор, доставленный в прискважинную каверну. В этом случае образуется сквозной канал, а разрушенная призабойная зона остается невосстановленной. Способ предусматривает специальную предварительную операцию глушения скважины, что увеличивает продолжительность капитального ремонта, а также снижает начальную продуктивность скважины.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

повышаются эффективность и надежность восстановления призабойной зоны пласта с одновременной изоляцией заколонного водопритока при сохранении коллекторских свойств пласта за счет создания в разрушенном заколонном пространстве целостного камня избирательной проницаемости, увеличения полноты заполнения каверны в заколонном пространстве тампонажным раствором, уменьшения разбавления последнего пластовой водой и продавочной жидкостью;

улучшаются эксплуатационные характеристики системы "восстановленная призабойная зона пласта - скважина" за счет очистки перфорационных отверстий эксплуатационной колонны и увеличения площади фильтрации за ними;

повышается безопасность реализации способа за счет возможности контроля за процессом;

сокращается продолжительность капитального ремонта скважины за счет одновременного проведения работ по восстановлению призабойной зоны пласта и изоляции заколонного водопритока, исключения предварительной операции глушения.

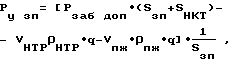

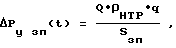

Технический результат достигается с помощью известного способа, включающего приготовление тампонажного раствора, образующего газопроницаемый камень после отверждения, закачивание и продавливание его по колонне НКТ продавочной жидкостью через перфорационные отверстия эксплуатационной колонны, глушение скважины, вымывание излишков тампонажного раствора из колонны НКТ и заколонного пространства НКТ, удаление стакана из эксплуатационной колонны до нижней границы интервала перфорации, очистку зумпфа, ожидание отверждения тампонажного раствора, освоение скважины, в котором готовят нефтеэмульсионный тампонажный раствор (НТР), содержащий воду и углеводородную жидкость в соотношении мас. ч. , равном 1:0,63-0,83, и массовым соотношением жидкой и твердой фазы 1,04-1,26, образующий как газопроницаемый, так и водонепроницаемый камень после отверждения, дополнительно отбирают газ по колонне НКТ с постепенным повышением депрессии на пласт до начала выноса пластовой воды, закачивают газ в пласт по колонне НКТ до достижения установившегося режима фильтрации, останавливают скважину, замеряют установившееся устьевое давление газа в колонне НКТ и заколонном пространстве НКТ, осуществляют непрерывно контроль текущего устьевого давления газа в заколонном пространстве НКТ в процессе закачивания и продавливания НТР по колонне НКТ, сравнивают значение последнего с момента закачивания порции НТР, объем которой рассчитывают по формуле

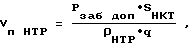

где VnНТР - объем порции НТР, м3;

Рзабдоп - максимально допустимое забойное давление в скважине, Па;

SНКТ - площадь внутритрубного пространства НКТ, м2;

ρНTР- плотность НТР, кг/м3;

q - ускорение свободного падения, м/с2,

или объема всего приготовленного НТР и порции продавочной жидкости, объем которой рассчитывают по формуле

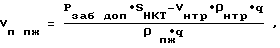

где Vппж - объем порции продавочной жидкости, м3;

VНТР - объем всего приготовленного НТР, м3;

ρпж - плотность продавочной жидкости, кг/м3,

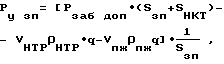

с его максимально допустимой величиной, предварительно определяемой по формуле

где Рузп - максимально допустимое устьевое давление в заколонном пространстве НКТ, Па;

Sзп - площадь заколонного пространства НКТ, м2;

VНТР - текущий объем закаченного НТР, м3;

Vпж - текущий объем закаченной продавочной жидкости, м3,

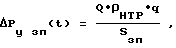

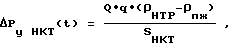

причем при достижении текущего значения устьевого давления газа в заколонном пространстве НКТ его максимально допустимой величины стравливают газ из заколонного пространства НКТ с темпом, рассчитываемым по формуле

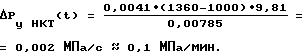

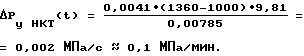

где ΔPузп(t) - темп стравливания газа из заколонного пространства НКТ, Па/с;

Q - подача насоса, м3/с,

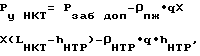

до момента окончания закачивания и продавливания НТР, при недостижении текущего значения устьевого давления газа в заколонном пространстве НКТ его максимально допустимой величины после окончания продавливания НТР закачивают техническую воду в заколонное пространство НКТ с одновременным контролем устьевого давления в колонне НКТ до достижения текущего значения устьевого давления в колонне НКТ величины, определяемой по формуле

где РуНКТ - максимально допустимое устьевое давление в колонне НКТ при закачивании продавочной жидкости в заколонное пространство НКТ, Па;

LНКТ - глубина спуска НКТ, м;

hНТР - высота столба НТР, оставляемого в колонне НКТ в момент окончания продавливания НТР, м,

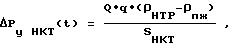

а глушение скважины производят после продавливания НТР одновременно с вымыванием излишков НТР из колонны НКТ и заколонного пространства НКТ путем закачивания продавочной жидкости в колонну НКТ с одновременным регулированием давления в колонне НКТ посредством стравливания газожидкостной смеси из заколонного пространства НКТ с темпом роста устьевого давления в колонне НКТ, определяемым по формуле

где ΔPуНКT(t) - темп роста устьевого давления в колонне НКТ, Па/с,

до величины максимально допустимого устьевого давления в колонне НКТ в момент полного вымывания НТР из колонны НКТ, определяемой по формуле

PуНКT1= Pзабдоп - ρпж•q•LНКТ,

где РуНКТ1 - максимально допустимое устьевое давление в колонне НКТ в момент полного вымывания НТР из колонны НКТ, Па,

а вымывание излишков НТР из заколонного пространства НКТ осуществляют при постоянном достигнутом максимально допустимом устьевом давлении в колонне НКТ, после чего удаляют стакан из эксплуатационной колонны до нижней границы интервала перфорации вымыванием и очищают зумпф. Причем преимущественно готовят НТР следующего состава, мас.ч.:

Тампонажный портландцемент - 100

Древесные опилки - 5-8

Кальцинированная сода - 3-10

Поливиниловый спирт - 0,8-0,9

Дизельное топливо - 44-56

Вода - 59-82

Для эксплуатации газоносных коллекторов и пластов резервуаров подземного хранилища газа (ПХГ), представленных чередованием неоднородных газо-водоносных и глинистых пропластков используют скважины с закрытой конструкцией забоя. Продуктивный комплекс полностью разбуривают, обсаживают эксплуатационной колонной, которую цементируют в нем и перфорируют. Длительная эксплуатация скважин в форсированном режиме приводит к разрушению коллектора в призабойной зоне пласта и цементного камня вокруг эксплуатационной колонны. В результате выноса породы в призабойной зоне пласта образуются каверна и суффозионные каналы, уходящие вглубь коллектора. Продукты разрушения поступают в ствол скважины, формируют песчано-глинистые пробки вплоть до полного перекрытия интервала перфорации и закупорки НКТ. Разрушенный цементный камень вокруг эксплуатационной колонны является каналом для заколонного водопритока, интенсифицирующего разрушение коллектора в призабойной зоне пласта и приводящего к самоглушению скважины. Вибрация незакрепленной обсадной колонны при движении газа и воды приводит к ее разрушению. Капитальный ремонт таких скважин должен заключаться в восстановлении разрушенной призабойной зоны пласта. Для этого зону разрушения - каверну, суффозионные каналы и очищенное кольцевое пространство - заполняют НТР, образующим после затвердения целостный камень, проницаемый для газа, но непроницаемый для воды. При этом высокая вязкость НТР исключает его проникновение в поровое пространство породы, что сохраняет исходные коллекторские свойства пласта. Сформировавшийся камень обладает избирательной проницаемостью, по всей монолитной структуре исключает поступление пластовой воды в скважину, в том числе и заколонного водопритока. Наличие целостного газопроницаемого камня в восстановленной призабойной зоне пласта приводит к перераспределению градиентов давления и скоростей радиальной фильтрации газа. Максимальные градиенты, возникающие в области, прилегающей к зоне разгрузки фильтрационного потока газа, перемещаются со стенок каверны в область камня. Большая площадь фильтрации по наружной поверхности камня снижает указанные градиенты в прилегающем к нему коллекторе. Значительная механическая прочность проницаемого камня позволяет ему выдерживать градиенты давления и скоростей без разрушения при увеличении эксплуатационной депрессии на пласт. При этом в пласте-коллекторе развиваются градиенты, недостаточные для его разрушения, т.е. обеспечиваются условия для безаварийного повышения дебита скважины. Одновременно прочный проницаемый камень закрепляет свод прискважинной каверны, что предотвращает его обрушение и кольматацию интервала перфорации, а также саму эксплуатационную колонну в каверне, что исключает ее разрушение от вибрации. Тем самым обеспечивается надежность предлагаемого способа. Повышение эффективности и надежности восстановления призабойной зоны пласта с одновременной изоляцией заколонного водопритока обеспечивает и полнота заполнения каверны в заколонном пространстве при продавливании НТР исходной растекаемости в очищенную зону разрушения при максимально допустимом забойном давлении в скважине. По предполагаемому способу прискважинную зону разрушения очищают от дезагрегированных частиц горной породы (коллектора и покрышки) цементного камня. Для этого отбирают газ по колонне НКТ с постепенным повышением депрессии на пласт до начала выноса пластовой воды. Газоводяная смесь промывает суффозионные каналы в пласте и каналы разрушения в цементном камне. Дезагрегированные частицы выносятся в ствол скважины, где в зависимости от размеров выпадают в зумпф или транспортируются на поверхность. Далее призабойную зону пласта, включая каналы разрушения, осушают. Для этого по колонне НКТ закачивают газ, который оттесняет воду из каверны и суффозионных каналов в горной породе, порового пространства коллектора, а также из трещин в цементном кольце вдоль эксплуатационной колонны. Об окончании процесса осушки судят по достижению установившегося режима фильтрации. Таким образом создают условия для глубокого проникновения НТР по очищенным сухим каналам разрушения.

Заполнение прискважинной зоны разрушения НТР осуществляют без его смешения с продавочной жидкостью и пластовой водой. Для этого НТР закачивают по колонне НКТ в осушенную, заполненную газом скважину. В результате создаются условия полного заполнения зоны разрушения целостным тампонажным материалом избирательной проницаемости.

После преодоления столбом НТР в колонне НКТ установившегося давления газа в скважине он начинает поступать на ее забой под действием силы тяжести. При этом вытесняемый из колонны НКТ газ фильтруется в пласт через перфорационные отверстия эксплуатационной колонны. По мере заполнения НТР прискважинной зоны разрушения его уровень в скважине поднимается. После перекрытия перфорационных отверстий эксплуатационной колонны фильтрация газа в пласт прекращается. Дальнейшая подача НТР при закачивании и продавливании по колонне НКТ приводит к росту его уровня в заколонном пространстве НКТ и сжатию газа в нем. НТР поступает в разрушенную призабойную зону пласта под действием суммарного давления его столба в заколонном пространстве НКТ и газа над ним. Таким образом продавочная жидкость остается в колонне НКТ, не попадая в прискважинную зону разрушения.

Задавливают НТР в зону разрушения при максимальном забойном давлении в скважине, не допуская гидроразрыва пласта. Контроль за текущим забойным давлением в заполненной газом скважине при закачивании и продавливании НТР по колонне НКТ по устьевому давлению в них невозможен, так как оно неконтролируемо снижается до возникновения разрежения. Поэтому контроль осуществляют по устьевому давлению газа в заколонном пространстве НКТ. Рост указанного давления более величины, измеренной после остановки скважины (пластовое давление) свидетельствует о начале роста забойного давления в скважине. Достижение текущего устьевого давления газа в заколонном пространстве НКТ его максимально допустимой величины свидетельствует о развитии максимально допустимого забойного давления в скважине. Максимально допустимую величину устьевого давления газа в заколонном пространстве НКТ определяют по математической формуле, полученной на основе баланса забойных давлений в колонне НКТ и их заколонном пространстве с учетом объемов закаченного тампонажного раствора и продавочной жидкости. При этом мнимые расчетные значения устраняются после создания в колонне НКТ столба жидкости (НТР или НТР и продавочной жидкости), давление которого равно максимально допустимому забойному давлению.

Недостижение текущего устьевого давления газа в заколонном пространстве НКТ его максимально допустимой величины на момент окончания закачивания и продавливания НТР свидетельствует о неразвитии максимального допустимого забойного давления в скважине. Увеличивают забойное давление дополнительным сжатием газа в заколонном пространстве НКТ закачкой в него технической воды. В этом случае техническая вода также не попадает в прискважинную зону разрушения. Контроль за текущим забойным давлением осуществляют по устьевому давлению в колонне НКТ. Дополнительно сжимаемый газ поднимает давление в НКТ до максимально допустимой величины на устье, определяемой по формуле.

После достижения максимально допустимого забойного давления поддерживают его постоянным до завершения глушения скважины и вымывания излишков НТР из колонны НКТ и ее заколонного пространства. Для этого в колонну НКТ закачивают жидкость (НТР или продавочную жидкость) с одновременным стравливанием газа или газожидкостной смеси из заколонного пространства НКТ. Предлагаемым расчетным темпом стравливания обеспечивают компенсацию роста давления составного столба тампонажного раствора и продавочной жидкости в заколонном пространстве НКТ. Таким образом, предотвращают разрушение эксплуатационной колонны и гидроразрыв пласта, а также отдачу НТР в скважину до момента нарастания его консистенции.

Удаление стакана из эксплуатационной колонны производят его вымыванием до окончания срока схватывания НТР. Это позволяет избежать растрескивания созданного проницаемого камня в прискважинной зоне за счет отсутствия вибрации, возникающей при разбуривании стакана в эксплуатационной колонне после его отверждения. Одновременно вымывается НТР из перфорационных отверстий эксплуатационной колонны, что способствует улучшению фильтрационных характеристик системы "восстановленная призабойная зона пласта - скважина". Вышесказанное наряду с постоянным контролем за устьевым давлением с использованием расчетных формул повышает безопасность реализации способа. А проведение глушения скважины одновременно с вымыванием излишков НТР также влияет на снижение временных затрат на проведение работ. Таким образом предлагаемая совокупность существенных признаков обеспечивает заявляемый технический результат.

По имеющимся источникам известно следующее:

в способе проведения изоляционных работ в скважине (см. а.с. СССР 825858 от 17.05.74 г. по кл. Е 21 В 33/13, опубл. ОБ 16, 1981 г.) в процессе закачки тампонирующей смеси регистрируют изменение давления с целью улучшения контроля размещения тампонирующей смеси в заданном интервале, в способе обработки призабойной зоны скважин, вскрывших неоднородный нефтяной пласт (см. патент РФ 2103494 от 30.09.96 г. по кл. Е 21 В 43/25, 43/12, опубл. ОБ 3, 1998 г.) в призабойную зону пласта последовательно закачивают агент, увеличивающий фильтрационное сопротивление при увеличивающемся во времени давлении на забое скважины от пластового в начале обработки до максимального в конце обработки, и агент, уменьшающий фильтрационное сопротивление при уменьшающемся во времени давлении на забое скважины от максимального в начале обработки до пластового в конце обработки, при этом максимальное давление и в том, и в другом случае должно быть меньше давления гидроразрыва пласта с целью повышения эффективности обработки призабойной зоны скважины, вскрывшей неоднородный по проницаемости и насыщенности нефтяной пласт за счет увеличения селективности поступления агентов, уменьшающей фильтрационное сопротивление, в низкопроницаемые слои призабойной зоны со значительными остаточными запасами нефти, а агентов, увеличивающих фильтрационное сопротивление - в высокопроницаемые, пересеченные трещинами, обводненные, загазованные слои пласта; в способе изоляции водоносных пластов в бурящейся скважине (см. а. с. СССР 1747677 от 20.04.1989 г. по кл. Е 21 В 33/13, опубл. ОБ 26, 1992 г. ) производят закачивание через бурильные трубы гелеобразующего материала во все водоносные пласты до создания избыточного давления на устье скважины, определяемого по формуле с целью повышения эффективности способа при изоляции нескольких водоносных пластов с различными величинами пластовых давлений, их расположением по высоте относительно друг друга и расстояниями между ними, в способе цементирования потайной обсадной колонны (см. а.с. СССР 1624126 от 22.02.89 г. по кл. Е 21 В 33/13, опубл. ОБ 4, 1991 г.) по окончании продавки устье сразу закрывают, и максимальное давление, создаваемое за счет разности давлений столбов жидкостей в кольцевом и трубном пространствах, которое фиксируют в кольцевом пространстве устья, с целью повышения качества и обеспечения контроля процесса цементирования, в способе крепления и цементирования скважин (см. а.с. СССР 1463905 от 13.04.87 г. по кл. Е 21 В 33/13, опубл. ОБ 9, 1989 г.) перед спуском обсадной колонны осуществляют гидроразрыв пород над продуктивным пластом и фиксируют давление на устье в заколонном пространстве с целью повышения качества цементирования за счет повышения полноты заполнения заколонного пространства скважин цементным раствором и сохранения времени цементирования;

в способе закачивания скважин со слабосцементированными коллекторами (см. а.с. СССР 727838 от 29.08.78 г. по кл. Е 21 В 33/138, 43/08, опубл. ОБ 14, 1980 г. ) интервал пласта-коллектора тампонируют через бурильные трубы проницаемым тампонажным составом с замедленными сроками схватывания, подбираемыми с учетом затрат времени на спуско-подъемные и вспомогательные операции с целью повышения качества фильтрационной зоны, в способе изоляции подошвенной воды в нефтяных скважинах (см. патент РФ 2128286 от 09.04.96 г. по кл. Е 21 В 43/32, 33/138, опубл. ОБ 9, 1999 г.) производят закачку селективного водоизолирующего состава для образования искусственного экрана с непроницаемой частью снизу и проницаемой частью в виде конуса сверху для нефтенасыщенной жидкости с целью продления безводного периода работы скважины, уменьшение процента обводненности продукции, а также добыча жидкости из наиболее нефтенасыщенной части переходной зоны вода - нефть;

в способе ремонта заколонного пространства скважины (см. а.с. СССР 1832822 от 09.08.89 г. по кл. Е 21 В 33/13, ДСП) вымывание остатков тампонажного раствора над пакером осуществляют путем создания над ним циркуляции продавочной жидкости с целью повышения экономичности и качества ремонта, в способе установки цементного моста в скважине (см. патент РФ 2146756 от 21.04.1999 г. по кл. Е 21 В 33/13, опубл. ОБ 8, 2000 г.) удаление излишков цементного моста производят разрушением цементного камня путем прокачки промывочной жидкости с расходом 6-8 л/с и давлением 45-50 атм с целью повышения эффективности способа установки цементного моста путем предотвращения поглощения цементного раствора;

в способе изоляции притока пластовых вод (см. а.с. СССР 1609966 от 24.03.88 г. по кл. Е 21 В 33/13, опубл. в ОБ 44, 1990 г.) закачивают воздух до установившегося режима фильтрации, а тампонирующий состав закачивают в потоке воздуха в режиме образования аэрозоля с целью повышения надежности изоляции водопроявляющего пласта путем глубинной пропитки тампонирующим составом прилегающих к стенкам скважины горных пород, в способе изоляции пластовых вод (см. а. с. СССР 1021763 от 29.12.81 г. по кл. Е 21 33/138, опубл. в ОБ 21, 1983 г.) закачивают газ в межтрубное пространство до момента, пока давление в нем не станет равным пластовому, а после закачки тампонажного раствора межтрубное пространство скважины сообщают с трубным с целью повышения эффективности процесса изоляции путем исключения поглощения тампонажного раствора продуктивным пластом;

в способе восстановления герметичности обсадных колонн (см. а.с. СССР 825857 от 16.04.74 г. по кл. Е 21 В 33/13, опубл. ОБ 16, 1981 г.) перед закачкой тампонирующего раствора откачивают жидкость в колонне до нижней границы интервала негерметичности, после чего осушают этот интервал путем нагнетания сжатого воздуха с целью повышения качества изоляционных работ, в способе установки цементных мостов в поглощающих скважинах (см. а.с. СССР 1789662 от 28.02.90 г. по кл. Е 21 В 33/134, 33/13, опубл. в ОБ 3, 1993 г.) в скважину закачку цементного раствора и вязкоупругого разделителя осуществляют порционно. Причем между первой и второй порциями вязкоупругого разделителя закачивают воздух или газ, соотношение между объемами первой и второй порциями цементного раствора и вязкоупругого разделителя выбирают пропорционально соотношению площадей сечения затрубного пространства и внутренней полости заливочных труб, а объем закачиваемого воздуха или газа определяют из соотношения с целью предотвращения поглощения пласта и повышения точности установки разделительного моста;

в способе изоляции заколонных перетоков газа (см. патент РФ 2126880 от 27.02.98 г. по кл. Е 21 В 33/13, опубл. ОБ 6, 1999 г.) закачивают вязкоупругий состав и цементный раствор в заколонное пространство через газоносную часть продуктивного пласта при закрытом кольцевом пространстве, после чего закачивают продавочную жидкость в объеме спущенных насосно-компрессорных труб за вычетом закаченного объема цементного раствора при открытом кольцевом пространстве, стравливают давление на устье с целью повышения эффективности изоляции заколонных перетоков газа;

в способе бетонирования нефтяных и газовых скважин (см. патент РФ 2081299 от 05.03.94 г. по кл. Е 21 В 33/14, опубл. ОБ 16, 1997 г.) в качестве тампонажного раствора применяют бетонный раствор, перед закачкой которого осуществляют закачку в обсадную колонну воды или воздуха под давлением с последующим их сбросом со скоростью, обеспечивающей равенство объемных расходов сбрасываемой воды или воздуха из обсадной колонны и закачиваемого бетонного раствора, которые контролируют по манометру - вакуумметру, при этом на устье поддерживают противодавление бетонной смеси регулировкой сброса воды или воздуха; в способе цементирования скважин (см. а.с. СССР 1439210 от 29.01.1987 г. по кл. Е 21 В 33/13, опубл. в ОБ 43, 1988 г.) создают противодавление в затрубном пространстве в течение всего времени твердения тампонажного раствора путем промывки через линию глушения и штуцирования с целью повышения качества цементирования морских скважин, оборудованных превентором, путем обеспечения возможности удаления появляющихся на подводном устье скважины флюидов;

в способе обратного цементирования обсадной колонны в скважине (см. патент РФ 2086752 от 15.02.95 г. по кл. Е 21 В 33/14, опубл. в ОБ 22, 1997 г.) после заполнения межтрубного пространства в обсадной колонне и колонны промывочных труб жидкостью в них создают противодавление, при этом во время закачки тампонажного раствора в затрубье скважины на выкидной линии колонны промывочных труб, на устье скважины производят регулирование величины противодавления с целью сокращения времени и материальных затрат и средств на цементирование обсадной колонны в скважине при одновременном повышении качества цементирования в любых горно-геологических условиях за счет обеспечения возможности производить закачку тампонажного раствора любой плотности, на любой скорости подачи и при любом давлении в затрубье скважины как с низкой, так и с повышенной удельной проницаемостью интервалов ее ствола, исключая необходимость производить их предварительную изоляцию, в способе цементирования обсадных колонн (см. а.с. СССР 1454953 от 31.03.87 г. по кл. Е 21 В 33/14, опубл. ОБ 4, 1989 г.) закачивают буферную жидкость и цементный раствор с противодавлением на устье скважины, не меньшим давления поглощения пластов, но меньшим давления их гидроразрыва, а во время продавки цементного раствора противодавление на устье сбрасывают в соответствии с темпом роста давления продавки с целью снижения интенсивности поглощения цементного раствора поглощающими пластами;

в способе глушения скважины (см. патент РФ 2136855 от 05.01.1999 г. по кл. Е 21 В 43/12, опубл. ОБ 25, 1999 г.) закачивают воду в кольцевое пространство скважины при закрытой на устье колонне НКТ до момента стабилизации давления на устье в объеме не более объема скважины, ... осуществляют технологическую паузу и стравливают газ из колонны НКТ и кольцевого пространства скважины с целью повышения эффективности глушения скважин, заполненных газом, с одновременным эффектом селективной изоляции обводненной части пласта и очисткой продуктивной призабойной части пласта от кольматантов;

интерес представляет способ укрепления призабойной зоны газовой скважины, сложенной слабосцементированными коллекторами (см. патент РФ 2081296 от 10.08.95 г. по кл. Е 21 В 33/13, опубл. ОБ 16, 1997 г.), однако данный способ реализуют только в скважинах с открытой конструкцией забоя, так как доставка закрепляющего состава к стенкам обрабатываемой призабойной зоны осуществляется струями. В скважинах с закрытой конструкцией забоя указанные струи будут гаситься при прохождении через перфорационные отверстия эксплуатационной колонны. Кроме того, способ не позволяет закреплять свод каверны в призабойной зоне, так как укрепляется только предварительно расширенный слабосцементированный коллектор, и изолировать водопритоки.

Анализ изобретенного уровня позволяет сделать вывод в соответствии решения условию "изобретательский уровень".

Используют нефтеэмульсионные тампонажные растворы следующего состава, мас.ч.:

Тампонажный портландцемент - 100

Древесные опилки - 5,4

Кальцинированная сода - 3

Поливиниловый спирт - 0,8

Дизельное топливо - 47,4

Вода - 82

плотность 1360 кг/м3, растекаемость по конусу АзНИИ 17 см, прочность камня на сжатие через 3 суток твердения 0,98 МПа, газопроницаемость камня 0,311 мкм2, водопроницаемость камня 0,0012 мкм2, вода и углеводородная жидкость в соотношении, мас. ч. , 1: 0,65, массовое соотношение жидкой и твердой фазы 1,26;

Тампонажный портландцемент - 100

Древесные опилки - 6

Кальцинированная сода - 4,9

Поливиниловый спирт - 0,8

Дизельное топливо - 56

Вода - 67

плотность 1340 кг/м3, растекаемость по конусу АзНИИ 17 см, прочность камня на сжатие через 3 суток твердения 0,90 МПа, газопроницаемость камня 0,69 мкм2, водопроницаемость камня 0,0089 мкм2, вода и углеводородная жидкость в соотношении, мас. ч. , 1: 0,83, массовое соотношение жидкой и твердой фазы 1,22;

Тампонажный портландцемент - 100

Древесные опилки - 8

Кальцинированная сода - 4,9

Поливиниловый спирт - 0,9

Дизельное топливо - 45,9

Вода - 71,8

плотность 1320 кг/м3, растекаемость по конусу АзНИИ 15 см, прочность камня на сжатие через 3 суток твердения 1,23 МПа, газопроницаемость камня 0,63 мкм2, водопроницаемость камня 0,0044 мкм2, вода и углеводородная жидкость в соотношении, мас.ч., 1:0,64, массовое соотношение жидкой и твердой фазы 1,14;

Тампонажный портландцемент - 100

Древесные опилки - 5,4

Кальцинированная сода - 10

Поливиниловый спирт - 0,8

Дизельное топливо - 47,4

Вода - 75

плотность 1360 кг/м3, растекаемость по конусу АзНИИ 16,5 см, прочность камня на сжатие через 3 суток твердения 1,23 МПа, газопроницаемость камня 0,31 мкм2, водопроницаемость камня 0,0065 мкм2, вода и углеводородная жидкость в соотношении, мас.ч., 1:0,63, массовое соотношение жидкой и твердой фазы 1,26;

Тампонажный портландцемент - 100

Древесные опилки - 5

Кальцинированная сода - 9,4

Поливиниловый спирт - 0,9

Дизельное топливо - 44

Вода - 59

плотность 1290 кг/м3, растекаемость по конусу АзНИИ 17 см, прочность камня на сжатие через 3 суток твердения 1,35 МПа, газопроницаемость камня 0,36 мкм2, водопроницаемость камня 0,0076 мкм2, вода и углеводородная жидкость в соотношении, мас. ч., 1:0,65, массовое соотношение жидкой и твердой фазы 1,04.

Используют тампонажный портландцемент ПЦТ II-100 по ГОСТ 1581-96, кальцинированную соду по ГОСТ 83-79, поливиниловый спирт ПВС 18/11 по ГОСТ 10779-78, дизельное топливо по ТУ 305-82, древесные опилки дисперсностью не более 2 мм по ГОСТ 18320-78.

Действие вышеуказанных растворов равнозначное.

Содержание в растворе:

древесных опилок менее 5 мас.ч. не приводит к увеличению проницаемости формирующегося камня, а более 8 мас.ч. приводит к снижению растекаемости ниже технологически допустимой и снижению прочности формируемого проницаемого камня;

кальцинированной соды менее 3 мас.ч. увеличивает сроки формирования проницаемого камня, а более 10 мас.ч. вызывает коагуляцию тампонажного раствора, приводящую к росту его вязкости и снижению растекаемости ниже технологически допустимой;

поливинилового спирта менее 0,8 мас.ч. не приводит к образованию эмульсии и седиментационно устойчивой тампонажной суспензии, а более 0,9 мас.ч. экономически нецелесообразно;

дизельного топлива менее 44 мас.ч. уменьшает проницаемость формирующегося камня, а более 56 мас.ч. снижает механическую прочность формирующегося камня.

Более подробно сущность заявляемого способа описывается следующими примерами.

ПРИМЕР 1. Способ реализуют при капитальном ремонте скважины 302 Северо-Ставропольского ПХГ, заложенного в отложениях зеленой свиты. Геолого-технические характеристики скважины:

Интервалы залегания отложений зеленой свиты по подразделениям, м:

I пласт - 987-993

α пласт - 993-999

II пласт - 999-1012

Глубина спуска эксплуатационной колонны, м - 1035

Диаметр эксплуатационной колонны, м - 0,168

Толщина стенки эксплуатационной колонны, м - 0,009

Интервал перфорации эксплуатационной колонны, м - 986-994

Тип перфорации - щелевая с размером щелей 0,15 х 0,005 м

Плотность перфорации, отв/пог.м - 28

Интервал установки песчаного моста в эксплуатационной колонне, м - 996-1023

Глубина спуска колонны НКТ, м - 984

Диаметр колонны НКТ, м - 0,073

Толщина стенки колонны НКТ, м - 0,0055

Площадь внутритрубного пространства НКТ, м2 - 0,00302

Площадь заколонного пространства НКТ, м2 - 0,01351

Максимально допустимое забойное давление в скважине, МПа - 12,5

Тип фонтанной арматуры - АФК 3-65 х 210 по ГОСТ 13846-89

Соединение скважины с газораспределительным пунктом - через индивидуальный газопровод

На ранней стадии разработки отложения зеленой свиты представляли единый газоносный комплекс, после истощения которого II пласт обводнился, а I пласт стали использовать как резервуар ПХГ.

После проведения 8 циклов закачка-отбор газа стали проявляться признаки разрушения призабойной зоны пласта и возникновения заколонных водопритоков из II пласта:

в зумпфе скважины образовалась песчано-глинистая пробка с глубины 994 м;

при дебите газа 130 тыс.н.м3/сут наблюдался рост выноса пластовой воды до 50 м3/сут и скважина самоглушилась;

при ограничении дебита газа до 55 тыс.н.м3/сут скважина преждевременно обводнялась и выходила из эксплуатации в начале второй трети цикла отбора газа.

Для проведения капитального ремонта скважины на ней монтируют подъемный агрегат А-50М.

Осуществляют отбор газа по колонне НКТ с постепенным повышением депрессии на пласт за счет увеличения диаметра устьевых штуцеров до начала выноса пластовой воды. О повышении депрессии на пласт судят по уменьшению устьевого давления газа в заколонном пространстве НКТ, которое измеряют манометром МП-4У с пределом измерения 16 МПа, установленным на фонтанной арматуре. Замер дебитов газа и воды осуществляют на газораспределительном пункте.

При диаметре устьевого штуцера 0,008 м устьевое давление газа в заколонном пространстве НКТ составляет 7,2 МПа и из скважины отбирают сухой газ с дебитом 80 тыс.н.м3/сут.

При диаметре устьевого штуцера 0,01 м устьевое давление газа в заколонном пространстве НКТ составляет 7,1 МПа и из скважины отбирают сухой газ с дебитом 90 тыс.н.м3/сут.

При диаметре устьевого штуцера 0,012 м устьевое давление газа в заколонном пространстве НКТ составляет 6,9 МПа и из скважины отбирают сухой газ с дебитом 100 тыс.н.м3/сут.

При диаметре устьевого штуцера 0,014 м устьевое давление газа в заколонном пространстве НКТ составляет 6,8 МПа и из скважины начинается вынос пластовой воды с нарастающим дебитом от 0,9 м3/сут при дебите газа 110 тыс.н. м3/сут.

Отбор газа прекращают и закачивают газ в пласт по колонне НКТ до достижения установившегося режима фильтрации. Газ подают с газораспределительного пункта. О режиме фильтрации газа в пласте судят по устьевому давлению газа в колонне НКТ, которое измеряют манометром МП-4У с пределом измерения 16 МПа, установленным на фонтанной арматуре, и расходу газа, который замеряют на газораспределительном пункте.

Начальное давление закачки газа составляет 8,2 МПа на устье колонны НКТ при расходе газа 165 тыс.н.м3/сут.

Далее давление закачки газа составляет 8,4 МПа на устье колонны НКТ при росте расхода газа до 175 тыс.н.м3/сут.

На последних указанных характеристиках закачка газа стабилизируется, что свидетельствует о достижении установившегося режима фильтрации.

Останавливают скважину для замера установившегося устьевого давления газа в колонне НКТ и заколонном пространстве НКТ. Указанные давления стабилизировались на величине 7,6 МПа.

Производят переобвязку фонтанной арматуры. Фонтанную арматуру отсоединяют от газопровода, соединяющего скважину с газораспределительным пунктом. Выход фонтанной арматуры, связанный с колонной НКТ, обвязывают с двумя цементировочными агрегатами, предназначенными для закачивания тампонажного раствора и продавочной жидкости. Выход фонтанной арматуры, связанный с заколонным пространством НКТ, обвязывают с цементировочным агрегатом ЦА-320М, предназначенным для закачки продавочной жидкости в него, и регулируемым дросселем ДР-50 х 21 К2, оборудованным факельной линией.

Для продавливания НТР, глушения скважины и вымывании излишков НТР из колонны НКТ и заколонного пространства НКТ используют техническую воду плотностью 1000 кг/м3.

Для восстановления призабойной зоны пласта газовой скважины используют НТР, образующий как газопроницаемый, так и водонепроницаемый камень после отверждения:

Плотность тампонажного раствора, кг/м3 - 1360

Растекаемость тампонажного раствора по конусу АзНИИ, см - 17

Прочность камня на сжатие через 3 суток твердения, МПа - 0,98

Газопроницаемость камня, мкм2 - 0,311

Водопроницаемость камня, мкм2 - 0,0012

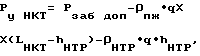

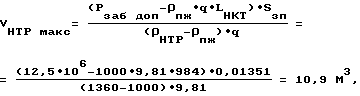

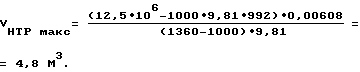

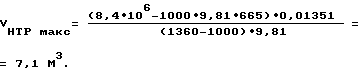

Максимальный технологически допустимый объем НТР VНТРмакс определяют из условия развития максимально допустимого забойного давления при вымывании всего объема НТР по заколонному пространству НКТ. Он составляет

где LНКТ - глубина спуска колонны НКТ, м.

Исходя из суммарного вынесенного объема продуктов разрушения коллектора и цементного камня, принимают и приготавливают НТР в объеме VНТР=6 м3.

В мернике цементировочного агрегата приготавливают жидкость затворения тампонажного раствора гидравлическим перемешиванием 1,7 м3 (51 мас.ч.) технической воды, 101 кг (3 мас.ч.) кальцинированной соды, 0,7 м3 (0,8 мас. ч. сухого вещества и 31 мас.ч. воды) водного раствора поливинилового спирта ПВС 18/11 и 2 м3 (47 мас.ч.) дизельного топлива.

Цементосмесительной машиной 2СМН-20 затворяют 3420 кг (100 мас.ч.) тампонажного портландцемента ПЦТ II-100, откуда он поступает в емкость объемом 9 м3.

При непрерывном гидравлическом перемешивании в раствор вводят 186 кг (5,4 мас.ч.) древесных опилок дисперсностью не более 2 мм.

Одновременно заполняют технической водой мерники всех цементировочных агрегатов, обвязанных с фонтанной арматурой.

По окончании приготовления НТР его закачивают в колонну НКТ с подачей насоса 0,0041 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на второй передаче при диаметре втулок насоса 0,115 м. Одновременно непрерывно контролируют текущее устьевое давление газа в заколонном пространстве НКТ по манометру, установленному на фонтанной арматуре.

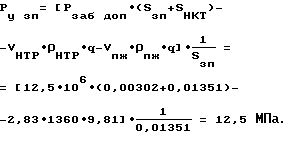

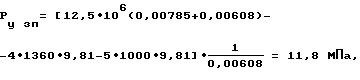

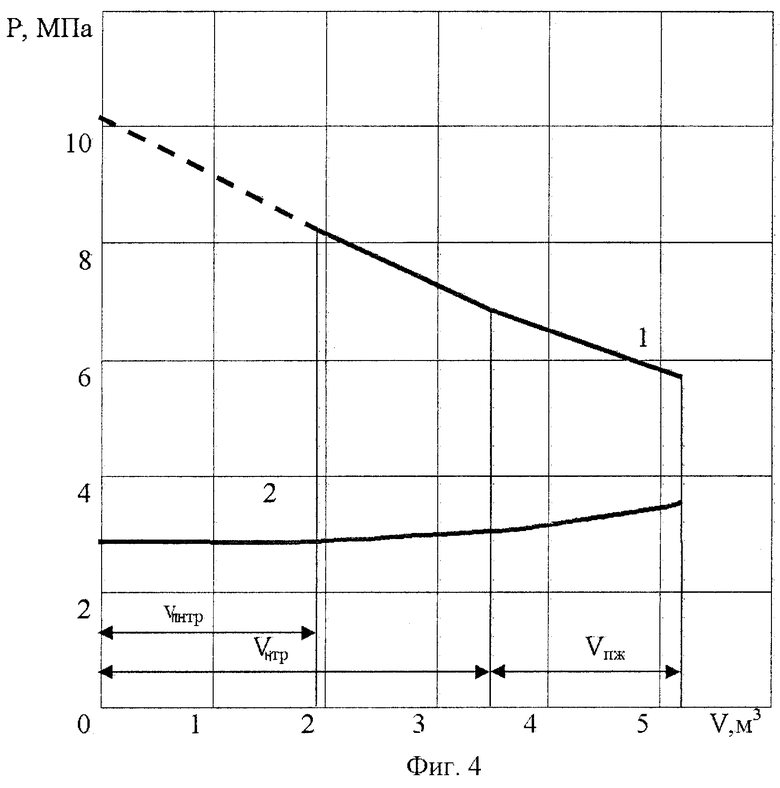

На фиг.1 представлены графики изменения текущих значений устьевого давления газа в заколонном пространстве НКТ и его максимально допустимой величины при закачивании и продавливании НТР по колонне НКТ. Ось ординат соответствует указанным устьевым давлениям газа в заколонном пространстве НКТ (МПа). Ось абсцисс соответствует суммарному объему НТР и продавочной жидкости, закаченных в колонну НКТ (м3). Линия 1 соответствует значениям максимально допустимых величин устьевого давления газа в заколонном пространстве НКТ. Пунктирная часть линии 1 соответствует мнимым значениям указанных величин, возникающих при закачивании расчетной порции НТР в объеме VпНТР. Линия 2 соответствует значениям текущего устьевого давления газа в заколонном пространстве НКТ. Точка С соответствует моменту достижения значения текущего устьевого давления газа в заколонном пространстве НКТ его максимально допустимой величины и является началом стравливания газа из заколонного пространства НКТ.

После закачивания 1-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 7,6 МПа.

После закачивания 2-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 7,6 МПа.

После закачивания порции НТР в объеме

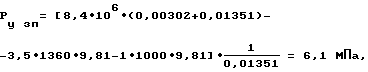

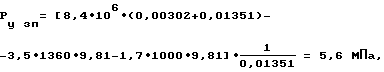

текущее устьевое давление газа в заколонном пространстве НКТ составляет 7,8 МПа. Начало повышения этого давления свидетельствует о практически полном заполнении каверны и скважины до верхних перфорационных отверстий. Сравнивают значение последнего с его максимально допустимой величиной, предварительно определенной по формуле

Так как текущее устьевое давление газа в заколонном пространстве НКТ не достигает его максимально допустимой величины, закачивание НТР продолжают. После закачивания 4-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 8,1 МПа, которое не достигает его максимально допустимой величины, предварительно определенной по формуле

ввиду чего закачивание НТР продолжают.

После закачивания 5-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа, которое не достигает его максимально допустимой величины, предварительно определенной по формуле

ввиду чего закачивание НТР продолжают.

После закачивания 6-го м3 НТР (всего приготовленного объема) текущее устьевое давление газа в заколонном пространстве НКТ 8,4 МПа, которое не достигает его максимально допустимой величины, предварительно определенной по формуле

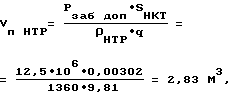

Затем осуществляют продавливание НТР по колонне НКТ технической водой в объеме

Vпж = (LНКТ-lНТР)•SНКТ,

где lНТР - высота столба НТР, оставляемого в колонне НКТ на момент окончания продавливания НТР, м,

Vпж = (984-100)•0,00302 = 2,7 м3.

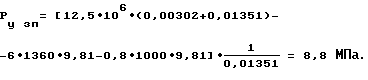

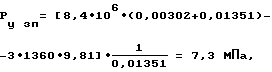

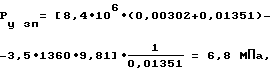

Продавливание осуществляют с подачей насоса 0,0041 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на второй передаче при диаметре втулок насоса 0,115 м. После закачивания 0,8 м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 8,8 МПа, а его максимально допустимая величина, предварительно определенная по формуле составляет

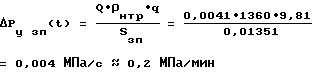

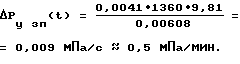

Так как текущее устьевое давление газа в заколонном пространстве НКТ достигает его максимально допустимой величины, стравливают газ из заколонного пространства НКТ с темпом

до момента окончания продавливания НТР. Указанный темп стравливания задают степенью открытия регулируемого дросселя ДР-50 х 21К2. Производят глушение скважины с одновременным вымыванием излишков НТР из колонны НКТ и заколонного пространства НКТ путем закачивания технической воды в колонну НКТ с подачей насоса 0,0041 м3/с с одновременным стравливанием газожидкостной смеси из заколонного пространства НКТ. Для вымывания излишков НТР из колонны НКТ в нее закачивают техническую воду в объеме

Vпж1=LНТР•SНКТ=100•0,00302=0,3м3.

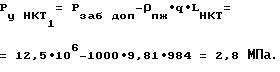

При этом обеспечивают рост устьевого давления в колонне НКТ до величины максимально допустимого устьевого давления в колонне НКТ в момент полного вымывания НТР из колонны НКТ, определенной по формуле

Темп роста устьевого давления в колонне НКТ задают степенью открытия регулируемого дросселя ДР-50 х 21К2 и поддерживают на уровне

Для вымывания излишков НТР из заколонного пространства НКТ в колонну НКТ закачивают техническую воду в объеме

Vпж2 = LНКТ•Sзп = 984•0,01351 = 13,3 м3.

При этом поддерживают величину достигнутого максимально допустимого устьевого давления в колонне НКТ, постоянной и равной РуНКТ1 = 2,8 МПа, путем изменения степени открытия регулируемого дросселя ДР-50 х 21К2.

Демонтируют фонтанную арматуру. Колонну НКТ соединяют с ведущей трубой со стороной квадрата 0,112 м (ТУ 14-3-126-73), подвешенной через вертлюг ВЭ-50 на талевую систему подъемного агрегата А-50М. Через рукав для промывки буровых скважин 38-20000 МРТУ 38-5-1465-67 вертлюг соединяют с цементировочным агрегатом ЦА-320М. При подаче насоса 0,0079 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на третьей передаче при диаметре втулок насоса 0,115 м, восстанавливают прямую циркуляцию технической воды.

Спуском колонны НКТ с промывкой до глубины 994 м - нижней границы интервала перфорации, вымывают стакан из НТР, а далее промывают зумпф в интервале 994-996 м. Колонну НКТ поднимают до глубины 984 м за верхнюю границу интервала перфорации.

Монтируют фонтанную арматуру на устье.

Оставляют скважину на период ожидания отверждения тампонажного раствора - 72 часа.

Обвязывают фонтанную арматуру для освоения скважины. Выход фонтанной арматуры, связанный с колонной НКТ, обвязывают с факельной линией, на конце которой устанавливают быстросменный штуцер диаметром 0,018 м. Выход фонтанной арматуры, связанный с заколонным пространством НКТ, обвязывают с цементировочным агрегатом ЦА-320М и компрессорной станцией СД-9/101М1. В мернике цементировочного агрегата приготавливают пенообразующую жидкость путем смешивания 6 м3 технической воды и 0,03 м3 40% раствора сульфонола (ТУ 6-01-1043-75). Одновременно закачивают в заколонное пространство НКТ пенообразующую жидкость с подачей 0,0041 м3/с и сжатый воздух с расходом 9 м3/мин. Начало выноса пены из скважины получают при устьевом давлении в заколонном пространстве НКТ 6,6 МПа. После прекращения выноса пены и технической воды скважину останавливают и обвязывают фонтанную арматуру с газопроводом от газораспределительного пункта на отбор газа по колонне НКТ.

Эксплуатационные характеристики скважины на момент ее вывода из капитального ремонта составляют: при диаметре устьевого штуцера 0,01 - дебит газа 75 тыс. н. м3/сут, при диаметре устьевого штуцера 0,012 м - дебит газа 135 тыс.н.м3/сут, при диаметре устьевого штуцера 0,014 м - дебит газа 180 тыс.н. м3/сут, без признаков песко- и водопроявления. Таким образом безводный дебит газа увеличился в 1,4 раза, что свидетельствует об успешном восстановлении призабойной зоны пласта газовой скважины.

ПРИМЕР 2. Способ реализуют при капитальном ремонте скважины 315 Северо-Ставропольского ПХГ, заложенного в отложениях зеленой свиты. Геолого-технические характеристики скважины:

Интервалы залегания отложений зеленой свиты по подразделениям, м:

I пласт - 994-1000

α пласт - 1000-1006

II пласт - 1006-1018

Глубина спуска эксплуатационной колонны, м - 1038

Толщина стенки эксплуатационной колонны, м - 0,012

Интервал перфорации эксплуатационной колонны, м - 994-1003

Тип перфорации - щелевая с размером щелей 0,15 х 0,005 м

Плотность перфорации, отв/пог.м - 28

Интервал установки песчаного моста в эксплуатационной колонне, м - 1009-1028

Глубина спуска колонны НКТ, м - 992

Диаметр колонны НКТ, м - 0,114

Толщина стенки колонны НКТ, м - 0,007

Площадь внутритрубного пространства НКТ, м2 - 0,00785

Площадь заколонного пространства НКТ, м2 - 0,00608

Максимально допустимое забойное давление в скважине, МПа - 12,5

Тип фонтанной арматуры - АФК 3-65 х 210 по ГОСТ 13846-89

Соединение скважины с газораспределительным пунктом - через индивидуальный газопровод

На ранней стадии разработки отложения зеленой свиты представляли единый газоносный комплекс, после истощения которого II пласт обводнился, а I пласт стали использовать как резервуар ПХГ.

После проведения 15 циклов закачка-отбор газа стали проявляться признаки разрушения призабойной зоны пласта и возникновения заколонных водопритоков из II пласта:

наблюдался вынос пластового песка и обломков цементного камня с интенсивностью до 0,05 м3/сут;

в стволе скважины дважды образовывались песчано-глинистые пробки с глубины 999 и 992 м соответственно;

при дебите газа 120 тыс.н.м3/сут наблюдался рост выноса пластовой воды до 24,5 м3/сут и скважина самоглушилась;

при ограничении дебита до 60 тыс.н.м3/сут скважина преждевременно обводнялась и выходила из эксплуатации в середине и второй трети цикла отбора газа.

Для проведения капитального ремонта скважины на ней монтируют подъемный агрегат А-50М.

Осуществляют отбор газа по колонне НКТ с постепенным повышением депрессии на пласт за счет увеличения диаметра устьевых штуцеров до начала выноса пластовой воды. О повышении депрессии на пласт судят по уменьшению устьевого давления газа в заколонном пространстве НКТ, которое измеряют манометром МП-4У с пределом измерения 16 МПа, установленным на фонтанной арматуре. Замер дебитов газа и воды осуществляют на газораспределительном пункте.

При диаметре устьевого штуцера 0,008 м устьевое давление газа в заколонном пространстве НКТ составляет 6,6 МПа и из скважины отбирают сухой газ с дебитом 60 тыс.н.м3/сут.

При диаметре устьевого штуцера 0,01 м устьевое давление газа в заколонном пространстве НКТ составляет 6,5 МПа и из скважины отбирают сухой газ с дебитом 80 тыс.н.м3/сут.

При диаметре устьевого штуцера 0,012 м устьевое давление газа в заколонном пространстве НКТ составляет 6,4 МПа и из скважины начинается вынос пластовой воды с нарастающим дебитом от 0,5 м3/сут при дебите газа 95 тыс.н. м3/сут.

Отбор газа прекращают и закачивают газ в пласт по колонне НКТ до достижения установившегося режима фильтрации. Газ подают с газораспределительного пункта. О режиме фильтрации газа в пласте судят по устьевому давлению газа в НКТ, которое измеряют манометром МП-4У с пределом измерения 16 МПа, установленным на фонтанной арматуре, и расходу газа, который замеряют на газораспределительном пункте.

Начальное давление закачки газа составляет 7,6 МПа на устье колонны НКТ при расходе газа 135 тыс.н.м3/сут.

Далее давление закачки газа составляет 7,7 МПа на устье колонны НКТ при росте расхода газа до 210 тыс.н.м3/сут.

На последних указанных характеристиках закачка газа стабилизируется, что свидетельствует о достижении установившегося режима фильтрации.

Останавливают скважину для замера установившегося устьевого давления газа в колонне НКТ и заколонном пространстве НКТ. Указанные давления стабилизировались на величине 7 МПа.

Производят переобвязку фонтанной арматуры по схеме, описанной в примере 1.

Для восстановления призабойной зоны пласта газовой скважины используют НТР, образующий как газопроницаемый, так и водонепроницаемый камень после отверждения. Рецептура и характеристики НТР и камня аналогичны указанным в примере 1.

Для продавливания НТР, глушения скважины и для вымывания излишков НТР из колонны НКТ и заколонного пространства НКТ используют техническую воду плотностью 1000 кг/м3.

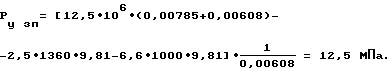

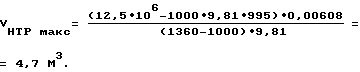

Максимальный технологический допустимый объем НТР VНТРмакс определяют из условия развития максимально допустимого забойного давления при вымывании всего объема НТР по заколонному пространству НКТ

Исходя из суммарного вынесенного объема продуктов разрушения коллектора и цементного камня, принимают и приготавливают НТР в объеме VНТР=2,5 м3.

Приготавливают НТР в емкости объемом 3 м3 по технологии, аналогичной указанной в примере 1. Для приготовления 2,5 м3 НТР используют 0,7 м3 технической воды, 42 кг кальцинированной соды, 0,3 м3 4% водного раствора поливинилового спирта ПВС 18/11, 0,8 м3 дизельного топлива, 3400 кг тампонажного портландцемента ПЦТ II-100, 78 кг древесных опилок дисперсностью не более 2 мм.

Одновременно заполняют технической водой мерники всех цементировочных агрегатов, обвязанных с фонтанной арматурой.

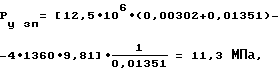

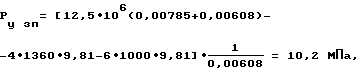

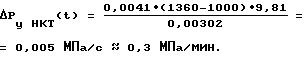

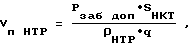

По окончании приготовления НТР его закачивают в колонну НКТ с подачей насоса 0,0041 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на второй передаче при диаметре втулок насоса 0,115 м. Одновременно непрерывно контролируют текущее устьевое давление газа в заколонном пространстве НКТ по манометру, установленному на фонтанной арматуре. На фиг.2 представлены графики изменения текущих значений устьевого давления газа в заколонном пространстве НКТ и его максимально допустимой величины при закачивании и продавливании НТР по колонне НКТ. Обозначения такие же, как и на фиг.1, за исключением точки С. Пунктирная часть линии 1 соответствует мнимым значениям максимально допустимых величин устьевого давления газа в заколонном пространстве НКТ, возникающих при закачивании всего объема приготовленного НТР и порции продавочной жидкости в объеме Vппж.

После закачивания 1-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

После закачивания 2-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

После закачивания 2,5-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

Осуществляют продавливание НТР по колонне НКТ закачкой в нее технической воды в объеме

Vпж=(992-50)•0,00785=7,4 м3.

Продавливание тампонажного раствора осуществляют с подачей насоса 0,0041 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на второй передаче при диаметре втулок насоса 0,115 м.

После закачивания 1-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

После закачивания 2-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

После закачивания 3-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

После закачивания 4-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7 МПа.

После закачивания 5-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7,1 МПа. Начало повышения этого давления свидетельствует о практически полном заполнении каверны и скважины до верхних перфорационных отверстий.

После закачивания 6-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7,3 МПа.

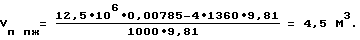

После закачивания порции продавочной жидкости в объеме

текущее устьевое давление газа в заколонном пространстве НКТ 7,4 МПа. Сравнивают значение последнего с его максимально допустимой величиной, предварительно определенной по формуле

Так как текущее устьевое давление газа в заколонном пространстве НКТ не достигает его максимально допустимой величины, закачивание продавочной жидкости продолжают.

После закачивания 7-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7,5 МПа, которое не достигает его максимально допустимой величины, предварительно определенной по формуле

Закачивание продавочной жидкости продолжают.

После закачивания 7,4 м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 7,5 МПа, а его максимально допустимая величина, предварительно определенная по формуле, равна

Так как текущее устьевое давление газа в момент окончания продавливания НТР по колонне НКТ меньше его максимально допустимой величины, закачивают техническую воду в заколонное пространство НКТ с одновременным контролем устьевого давления в колонне НКТ.

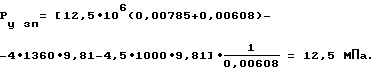

После закачивания 2 м3 продавочной жидкости в заколонное пространство НКТ текущее значение устьевого давления в колонне НКТ возрастает до расчетной величины

РуНКТ = 12,5•106-1000•9,81•(992-50)-1360•9,81•50 = 2,1 МПа,

что соответствует достижению максимально допустимого забойного давления.

Прекращают закачивание продавочной жидкости в заколонное пространство НКТ.

Производят глушение скважины с одновременным вымыванием излишков НТР из колонны НКТ и заколонного пространства НКТ путем закачивания технической воды в колонну НКТ с подачей насоса 0,0041 м3/с с одновременным стравливанием газожидкостной смеси из заколонного пространства НКТ.

Для вымывания излишков НТР из колонны НКТ в нее закачивают техническую воду в объеме

Vпж1 = 50•0,00785 = 0,4 м3.

При этом обеспечивают рост устьевого давления в колонне НКТ до величины максимально допустимого устьевого давления в колонне НКТ в момент полного вымывания НТР из колонны НКТ, определенной по формуле

РуНКТ1=12,5•106-1000•9,81•992=2,8 МПа.

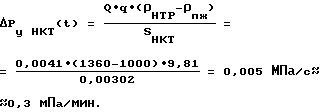

Темп роста устьевого давления в колонне НКТ задают степенью открытия регулируемого дросселя ДР-50 х 21К2 и поддерживают на уровне

Для вымывания излишков НТР из заколонного пространства НКТ в колонну НКТ закачивают техническую воду в объеме

Vпж2 = 992•0,00608 = 6 м3.

При этом поддерживают величину достигнутого максимально допустимого устьевого давления в колонне НКТ постоянной и равной РуНКТ1=2,8 МПа путем изменения степени открытия регулируемого дросселя ДР-50 х 21К2.

Демонтируют фонтанную арматуру. Соединяют колонну НКТ с цементировочным агрегатом ЦА-320М для вымывания стакана и промывки зумпфа, как в примере 1.

При подаче насоса 0,0079 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на третьей передаче при диаметре втулок насоса 0,115 м, восстанавливают прямую циркуляцию технической воды.

Спуском колонны НКТ с промывкой до глубины 1003 м - нижней границы интервала перфорации - вымывают стакан из НТР и далее промывают зумпф в интервале 1003-1009 м.

Колонну НКТ поднимают до глубины 992 м - за верхнюю границу интервала перфорации.

Монтируют фонтанную арматуру на устье.

Оставляют скважину на период ожидания отверждения тампонажного раствора - 72 часа.

Обвязывают фонтанную арматуру для освоения скважины, как в примере 1. В мернике цементировочного агрегата ЦА-320М приготавливают пенообразующую жидкость путем смешивания 5 м3 технической воды и 0,025 м3 40% раствора сульфонала (ТУ 6-01-1043-75). Одновременно закачивают в заколонное пространство НКТ пенообразующую жидкость с подачей 0,0041 м3/с и сжатый воздух с расходом 9 м3/мин. Начало выноса пены из скважины получают при устьевом давлении в заколонном пространстве НКТ 5,4 МПа. После прекращения выноса пены и технической воды скважину останавливают и обвязывают фонтанную арматуру с газопроводом от газораспределительного пункта на отбор газа по колонне НКТ.

Эксплуатационные характеристики скважины на момент ее вывода из капитального ремонта составляют: при диаметре устьевого штуцера 0,015 м дебит газа 200 тыс.н.м3/сут без признаков песко- и водопроявления. Таким образом безводный дебит газа увеличился в 1,7 раза, что свидетельствует об успешном восстановлении призабойной зоны пласта газовой скважины.

ПРИМЕР 3. Способ реализуют при капитальном ремонте скважины 201 Северо-Ставропольского ПХГ, заложенного в отложениях зеленой свиты. Геолого-технические характеристики скважины:

Интервалы залегания отложений зеленой свиты по подразделениям, м:

I пласт - 1004-1010

α пласт - 1010-1016

II пласт - 1016-1028

Глубина спуска эксплуатационной колонны, м - 1049

Диаметр эксплуатационной колонны, м - 0,168

Толщина стенки эксплуатационной колонны, м - 0,012

Интервал перфорации эксплуатационной колонны, м - 998-1010

Тип перфорации - щелевая с размером щелей 0,15 х 0,005 м

Плотность перфорации, отв/пог.м - 28

Интервал установки песчаного моста в эксплуатационной колонне, м - 1033-1047

Глубина спуска колонны НКТ, м - 995

Диаметр колонны НКТ, м - 0,114

Толщина стенки колонны НКТ, м - 0,007

Площадь внутритрубного пространства НКТ, м2 - 0,00785

Площадь заколонного пространства НКТ, м2 - 0,00608

Максимально допустимое забойное давление в скважине, МПа - 12,5

Тип фонтанной арматуры - АФК 3-65 х 210 по ГОСТ 13846-89

Соединение скважины с газораспределительным пунктом - через индивидуальный газопровод

На ранней стадии разработки отложения зеленой свиты представляли единый газоносный комплекс, после истощения которого II пласт обводнился, а I пласт стали использовать как резервуар ПХГ.

После проведения 15 циклов закачка - отбор газа стали проявляться признаки разрушения призабойной зоны пласта и возникновения заколонных водопритоков из II пласта:

в зумпфе скважины дважды образовывались песчано-глинистые пробки с глубины 1012 и 1011 м соответственно;

при дебите газа 70 тыс.н.м3/сут наблюдался рост выноса пластовой воды до 20 м3/сут и скважина самоглушилась;

при ограничении дебита газа до 50 тыс. н.м3/сут скважина преждевременно обводнялась и выходила из эксплуатации во второй трети цикла отбора газа.

Для проведения капитального ремонта скважины на ней монтируют подъемный агрегат А-50М.

Осуществляют отбор газа по колонне НКТ с постепенным повышением депрессии на пласт за счет увеличения диаметра устьевых штуцеров до начала выноса пластовой воды. О повышении депрессии на пласт судят по уменьшению устьевого давления газа в заколонном пространстве НКТ, которое измеряют манометром МП-4У с пределом измерения 16 МПа, установленным на фонтанной арматуре. Замер дебитов газа и воды осуществляют на газораспределительном пункте.

При диаметре устьевого штуцера 0,01 м устьевое давление газа в заколонном пространстве НКТ составляет 7,7 МПа и из скважины отбирают сухой газ с дебитом 110 тыс. н.м3/сут.

При диаметре устьевого штуцера 0,011 м устьевое давление газа в заколонном пространстве НКТ составляет 7,4 МПа и из скважины начинается вынос пластовой воды с нарастающим дебитом от 0,24 м3/сут, вынос песка до 50 г/час при дебите газа 140 тыс. н.м3/сут.

Отбор газа прекращают и закачивают газ в пласт по колонне НКТ до достижения установившегося режима фильтрации. Газ подают с газораспределительного пункта. О режиме фильтрации газа в пласте судят по устьевому давлению в НКТ, которое измеряют манометром МП-4У с пределом измерения 16 МПа, установленным на фонтанной арматуре, и расходу газа, который замеряют на газораспределительном пункте.

Начальное давление закачки газа составляет 8,2 МПа на устье колонны НКТ при расходе газа 120 тыс. н.м3/сут.

Далее давление закачки газа составляет 8,4 МПа на устье колонны НКТ при росте расхода газа до 125 тыс. н.м3/сут.

На последних указанных характеристиках закачка газа стабилизируется, что свидетельствует о достижении установившегося режима фильтрации.

Останавливают скважину для замера установившегося устьевого давления газа в колонне НКТ и заколонном пространстве НКТ. Указанные давления стабилизировались на величине 8,2 МПа.

Производят переобвязку фонтанной арматуры по схеме, описанной в примере 1.

Для восстановления призабойной зоны пласта газовой скважины используют НТР, образующий как газопроницаемый, так и водонепроницаемый камень после отверждения. Рецептура и характеристики НТР и камня аналогичны указанным в примере 1.

Для продавливания НТР, глушения скважины и вымывания излишков НТР из колонны НКТ и заколонного пространства НКТ используют техническую воду плотностью 1000 кг/м3.

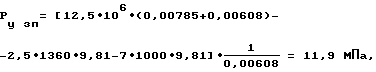

Максимальный технологически допустимый объем НТР VНТРмакс определяют из условия развития максимально допустимого забойного давления при вымывании всего объема НТР по заколонному пространству НКТ

Исходя из суммарного вынесенного объема продуктов разрушения коллектора и цементного камня, принимают объем НТР раствора VНТР=4 м3.

Приготавливают НТР в емкости объемом 4 м3 по технологии, аналогичной указанной в примере 1. Для приготовления 4 м3 используют 1,2 м3 технической воды, 67 кг кальцинированной соды, 0,5 м3 4% водного раствора поливинилового спирта ПВС 18/11, 1,3 м3 дизельного топлива, 2300 кг тампонажного портландцемента ПЦТ II-100, 124 кг древесных опилок дисперсностью не более 2 мм.

Одновременно заполняют технической водой мерники всех цементировочных агрегатов, обвязанных с фонтанной арматурой.

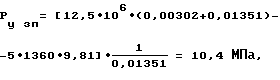

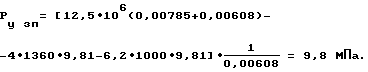

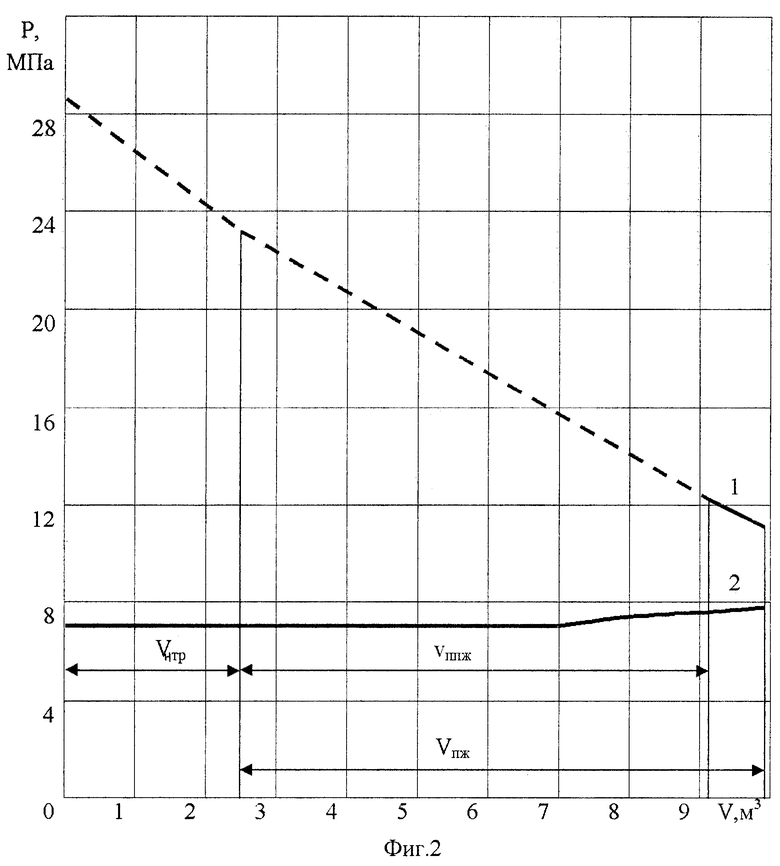

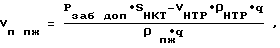

По окончании приготовления НТР его закачивают в колонну НКТ с подачей насоса 0,0041 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на второй передаче при диаметре втулок насоса 0,115 м. Одновременно непрерывно контролируют текущее устьевое давление газа в заколонном пространстве НКТ по манометру, установленному на фонтанной арматуре. На фиг.3 представлены графики изменения текущих значений устьевого давления газа в заколонном пространстве НКТ и его максимально допустимой величины при закачивании и продавливании НТР по колонне НКТ. Обозначения такие же и на фиг.1. Пунктирная часть линии 1 соответствует мнимым значениям максимально допустимых величин устьевого давления газа в заколонном пространстве НКТ, возникающих при закачивании всего объема приготовленного НТР и порции продавочной жидкости в объеме Vппж.

После закачивания 1-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания 2-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания 3-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания 4-го м3 НТР текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

Продавливание НТР по колонне НКТ осуществляют закачкой в нее технической воды в объеме

Vпж=(995-50)•0,00785=7,4 м3.

Продавливание тампонажного раствора осуществляют с подачей насоса 0,0041 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на второй передаче при диаметре втулок насоса 0,115 м.

После закачивания 1-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания 2-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания 3-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания 4-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 8,2 МПа.

После закачивания порции продавочной жидкости в объеме

текущее устьевое давление газа в заколонном пространстве НКТ 8,6 МПа. Начало повышения этого давления свидетельствует о практически полном заполнении каверны и скважины до верхних перфорационных отверстий. Сравнивают значение последнего с его максимально допустимой величиной, предварительно определенной по формуле

Так как текущее устьевое давление газа в заколонном пространстве НКТ не достигает его максимально допустимой величины, закачивание продавочной жидкости продолжают.

После закачивания 5-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 8,9 МПа, которое не достигает его максимально допустимой величины, предварительно определенной по формуле

ввиду чего закачивание продавочной жидкости продолжают.

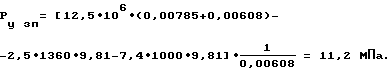

После закачивания 6-го м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 9,6 МПа, которое не достигает его максимально допустимой величины, предварительно определенной по формуле

ввиду чего закачивание продавочной жидкости продолжают.

После закачивания 6,2 м3 продавочной жидкости текущее устьевое давление газа в заколонном пространстве НКТ 9,8 МПа, а его максимально допустимая величина, предварительно определенная по формуле, составляет

Так как текущее устьевое давление газа в заколонном пространстве НКТ достигает его максимально допустимой величины, закачивание продавочной жидкости продолжают до момента окончания продавливания НТР по колонне НКТ с одновременным стравливанием газа из заколонного пространства НКТ с темпом

Указанный темп стравливания задают степенью открытия регулируемого дросселя ДР-50 х 21 К2.

Производят глушение скважины с одновременным вымыванием излишков НТР из колонны НКТ и заколонного пространства НКТ путем закачивания технической воды в колонну НКТ с подачей насоса 0,0041 м3/с с одновременным стравливанием газожидкостной смеси из заколонного пространства НКТ.

Для вымывания излишков НТР из колонны НКТ в нее закачивают техническую воду в объеме

Vпж1=50•0,00785=0,4 м3.

При этом обеспечивают рост устьевого давления в колонне НКТ до величины максимального допустимого устьевого давления в колонне НКТ в момент полного вымывания НТР из колонны НКТ, определенной по формуле

РуНКТ1=12,5•106-1000•9,81•995=2,7 МПа.

Темп роста устьевого давления в колонне НКТ задают степенью открытия регулируемого дросселя ДР-50 х 21К2 и поддерживают на уровне

Для вымывания излишков НТР из заколонного пространства НКТ в колонну НКТ закачивают техническую воду в объеме

Vпж2=995•0,00608=6 м3.

При этом поддерживают величину достигнутого максимально допустимого устьевого давления в колонне НКТ постоянной и равной РуНКТ1=2,7 МПа путем изменения степени открытия регулируемого дросселя ДР-50 х 21К2.

Демонтируют фонтанную арматуру, соединяют колонну НКТ с цементировочном агрегатом ЦА-320М для вымывания стакана и промывки зумпфа, как в примере 1.

При подаче насоса 0,0079 м3/с, соответствующей работе цементировочного агрегата ЦА-320М на третьей подаче при диаметре втулок насоса 0,115 м, восстанавливают прямую циркуляцию технической воды.

Спуском колонны НКТ с промывкой до глубины 1010 м - нижней границы интервала перфорации - вымывают стакан из НТР, и далее промывают зумпф в интервале 1010-1033 м.

Колонну НКТ поднимают до глубины 998 м - за верхнюю границу интервала перфорации.

Монтируют фонтанную арматуру на устье.

Оставляют скважину на период ожидания отверждения тампонажного раствора - 72 часа.

Обвязывают фонтанную арматуру для освоения скважины, как в примере 1.

В мернике цементировочного агрегата ЦА-320М приготавливают пенообразующую жидкость путем смешивания 5,5 м3 технической воды и 0,03 м3 40% раствора сульфонола (ТУ 6-01-1043-75). Одновременно закачивают в заколонное пространство НКТ пенообразующую жидкость с подачей 0,0041 м3/с и сжатый воздух с расходом 9 м3/мин. Начало выноса пены из скважины получают при устьевом давлении в заколонном пространстве НКТ 8,7 МПа. После прекращения выноса пены и технической воды скважину останавливают и обвязывают фонтанную арматуру с газопроводом от газораспределительного пункта на отбор газа по колонне НКТ.

Эксплуатационные характеристики скважины на момент ее вывода из капитального ремонта составляют:

при диаметре устьевого штуцера 0,012 м - дебит газа 160 тыс. н.м3/сут без признаков песка и водопроявления. Таким образом безводный дебит газа увеличился в 2,2 раза, что свидетельствует об успешном восстановлении призабойной зоны пласта газовой скважины.

ПРИМЕР 4. Способ реализуют при капитальном ремонте скважины 660 Северо-Ставропольского ПХГ, заложенного в отложениях хадума. Геолого-технические характеристики скважины:

Интервал залегания отложений хадума, м - 690-730

Глубина спуска эксплуатационной колонны, м - 789,5

Диаметр эксплуатационной колонны, м - 0,168

Толщина стенки эксплуатационной колонны, м - 0,009

Интервал перфорации эксплуатационной колонны, м - 695-725

Тип перфорации - пулевая

Плотность перфорации, отв/пог.м - 15

Интервал установки песчаного моста в эксплуатационной колонне, м - 740-779,5

Глубина спуска колонны НКТ, м - 665

Диаметр колонны НКТ, м - 0,073

Толщина стенки колонны НКТ, м - 0,0055

Площадь внутритрубного пространства НКТ, м2 - 0,00302

Площадь заколонного пространства НКТ, м2 - 0,01351

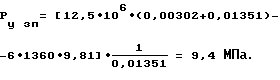

Максимально допустимое забойное давление в скважине, МПа - 8,4

Тип фонтанной арматуры - АФК 3-65 х 210 по ГОСТ 13846-89

Соединение скважины с газораспределительным пунктом - через индивидуальный газопровод

После проведения 7 циклов закачка-отбор газа стали проявляться признаки разрушения призабойной зоны пласта:

в зумпфе скважины образовалась песчано-глинистая пробка с глубины 730 м;

дебит газа упал с 95 тыс. н.м3/сут до 34 тыс. н.м3/сут при депрессии на пласт 0,5 МПа;