Изобретение относится к испарительному агрегату с, по меньшей мере, двумя расположенными друг за другом с последовательным подключением, нагружаемыми от компрессора хладагентом через место впрыска испарителями различной холодопроизводительности, причем испаритель меньшей холодопроизводительности выполнен в виде листовой заготовки, в то время как испаритель более высокой холодопроизводительности оборудован трубопроводом, служащим для направления хладагента, и подключен последовательно перед испарителем меньшей холодопроизводительности.

При комбинациях холодильника и морозильника уровнем техники является применение для охлаждения морозильной секции так называемого коробчатого испарителя. Такие испарители имеют выгнутый с образованием трубы прямоугольного сечения несущий лист, который на своей поверхности оболочки обвит трубопроводом, служащим для направления хладагента. Несущий лист и трубопровод из соображений упрощения обработки и теплопроводности, а также из экономических соображений изготовлены из алюминия, причем на конце трубопровода, находящемся на стороне притока, установлен с помощью сварки промежуточный трубный элемент, который служит для согласования по материалу изготовленного из меди дроссельного трубопровода, который спаян с промежуточным трубным элементом. Конец трубопровода, находящийся на стороне выхода потока, связан с изготовленной, например, способом катанного соединения (Rollbondverfahren), служащей для охлаждения холодильной секции пластиной испарителя, на которой со стороны выхода потока предусмотрено место соединения с закрепленным в ней с помощью сварки алюминиевым отрезком трубы, который снова сварен с обычно выполненной из медного трубопровода всасывающей трубой. Такое подключение пластины испарителя, служащей в качестве испарителя для холодильной секции, перед так называемым трубным испарителем, используемым в морозильной секции, наряду с большим числом отдельных конструктивных деталей, приводит к тому, что вследствие экономических и технологических условий нужно газоплотно и герметично для жидкостей соединять друг с другом различные материалы, благодаря чему нужно применять специальные способы сварки, как, например, специальный вид электрической сварки сопротивлением, для которой пригодное для нее сварочное оборудование довольно дорогостоящее. Кроме того, относительно высоки расходы на монтаж такого испарительного агрегата из-за большого числа отдельных соединяемых друг с другом мест соединений, причем дополнительно следует предъявлять высокие требования к рабочему персоналу в отношении его квалификации и качества работ, чтобы можно было гарантировать, что места соединений будут изготовлены газоплотно и герметично для жидкостей.

Задачей изобретения является в испарительном агрегате согласно ограничительной части п.1 формулы изобретения с помощью простых конструктивных мероприятий упростить и улучшить соответствующее холодильной технологии соединение обоих отдельных испарителей друг с другом.

Эта задача согласно изобретению решается благодаря тому, что выполненный в виде пластины испаритель меньшей холодопроизводительности имеет участок, который оснащен местом впрыска для хладагента и который, по меньшей мере, в достаточной степени термически отделен от остальной поверхности листовой пластины испарителя.

Благодаря расположению места впрыска на выполненном из заготовки испарителе медный трубопровод, служащий для впрыска жидкого хладагента, может вводиться в канал для холодильного агента, изготовленный способом катанного соединения или зетовым содержанием и может устанавливаться газоплотно и герметично для жидкостей с помощью деформации без снятия стружки канала для хладагента, например, путем чеканки, не испытывая необходимости в подготовке технологически накладного и тем самым дорогостоящего способа сварки для изготовления места впрыска хладагента. Кроме того, чисто механическое уплотнение путем деформации сформованного в листовой заготовке канала для хладагента дает то преимущество, что можно выбрать допуски формы и положения между соединяемыми элементами больше, чем это было бы возможно при осуществлении соединения с помощью сварки. Далее, становится излишним, в противоположность соединению с помощью сварки между участниками соединения, постоянное испытание герметичности в месте соединения, так как механическое соединение и уплотнение обоих участников соединения относительно друг друга характеризуется очень высокой технологической надежностью. Благодаря термической развязки участка, снабженного местом впрыска, от остальной поверхности пластины испарителя обеспечивается, что впрыснутый жидкий хладагент уже не подвергается испарению на подключенном последовательно, выполненном в виде листовой пластины, испарителе холодильной секции, а согласно назначению подается в испаритель морозильной секции для производства холода, так что потери холода на испарителе холодильной секции исключаются, по меньшей мере, в достаточной степени.

Согласно предпочтительному варианту выполнения предмета изобретения предусмотрено, что участок имеет примыкающий к месту впрыска канал для хладагента, который на стороне выхода имеет область для подсоединения трубопровода.

Благодаря этому получается не только особенно надежное, но также особенно точное по положению применение трубопровода испарителя морозильной секции, служащего для направления хладагента, причем место соединения между каналом для хладагента и трубопроводом можно без проблем получить с помощью сварочной технологии, при этом как трубопровод, так и участок с каналом для хладагента может быть изготовлен из одинакового материала, например алюминия.

Особенно быстрая и целенаправленная подача впрыснутого хладагента в трубопровод испарителя более высокой холодопроизводительности получается, если согласно следующему предпочтительному примеру выполнения предмета изобретения предусмотрено, что канал с хладагентом на участке минимизирован по длине. Далее, исключены ненужные потери холода на испарителе меньшей холодопроизводительности.

В соответствии со следующим предпочтительным вариантом выполнения предмета изобретения предусмотрено, что участок соединен с остальной поверхностью пластины испарителя с помощью, по меньшей мере, одного выполненного в виде перемычки соединительного участка, посредством которого находящийся на стороне выхода потока системы каналов с хладагентом конец проведен на остальной поверхности пластины, по меньшей мере, в области, близкой к месту впрыска.

Благодаря этому получена не только точная привязка по месту участка, несущего место впрыска, относительно остальной поверхности пластины испарителя, но одновременно снижена передача тепла от остальной поверхности пластины испарителя к участку. Кроме того, благодаря вводу находящегося на стороне выхода потока конца системы каналов для хладагента на остальной поверхности пластины испарителя обеспечено экономичное и обусловленное принципом герметичное присоединение этой системы каналов с хладагентом к всасывающей трубе холодильного контура.

Особенно просто изготовлять участок и остальную поверхность пластины испарителя меньшей холодопроизводительности, если согласно следующему предпочтительному варианту выполнения предмета изобретения предусмотрено, что выполненный в виде перемычки соединительный отрезок выполнен как одно целое с участком и выполнен как одно целое с остальной поверхностью пластины испарителя. Кроме того, благодаря монолитному присоединению участка к остальной поверхности пластины испарителя получается особенно точное расположение первого относительно последнего. Кроме того, выполненный в виде пластины испаритель меньшей холодопроизводительности и участок можно изготовить в виде одной детали путем вырезания из алюминиевой листовой заготовки.

В соответствии со следующим предпочтительным вариантом выполнения предмета изобретения предусмотрено, что остальная поверхность пластины испарителя расположена внутри теплоизоляции холодильника и теплопроводно подсоединена к внутренней облицовке предусмотренной в холодильнике холодильной камеры, в то время как участок расположен вне теплоизоляции.

Благодаря такой конструкции испарителя меньшей холодопроизводительности, снабженный местом впрыска участок которого расположен вне теплоизоляции, достигнуто заметное снижение шума, производимого впрыскиванием жидкого хладагента в месте впрыска.

Особенно просто можно производить различные поперечные сечения каналов с хладагентом и различный ход каналов с хладагентом, если согласно дальнейшему варианту выполнения предмета изобретения предусмотрено, что выполненный в виде пластины испаритель изготовлен способом катанного или зетового соединения.

Согласно другому предпочтительному варианту выполнения предмета изобретения предусмотрено, что испаритель более высокой холодопроизводительности выполнен как сформированный коробчатым испаритель с формованной в трубу несущей пластиной и навитым на нее в теплопроводном контакте трубопроводом.

Благодаря этому получен особенно экономичный вариант для испарителя морозильной секции.

Особенно надежно газоплотно и герметично для жидкостей можно подсоединить трубопровод к системе каналов с хладагентом испарителя, выполненного в виде пластины, если согласно последнему предпочтительному варианту выполнения предмета изобретения предусмотрено, что трубопровод на стороне выхода потока через место подсоединения на пластине испарителя соединен с системой каналов с хладагентом остальной поверхности пластины испарителя.

Изобретение пояснено в следующем далее описании на основе упрощенно представленного в чертежах примера выполнения. При этом:

Фиг. 1 - испарительный агрегат, образованный из испарителя морозильной секции и расположенного последовательно после него испарителя холодильной секции с расположенным на, по меньшей мере, в достаточной степени теплотехнически развязанном участке испарителя местом впрыска, в пространственном изображении, вид сзади, и

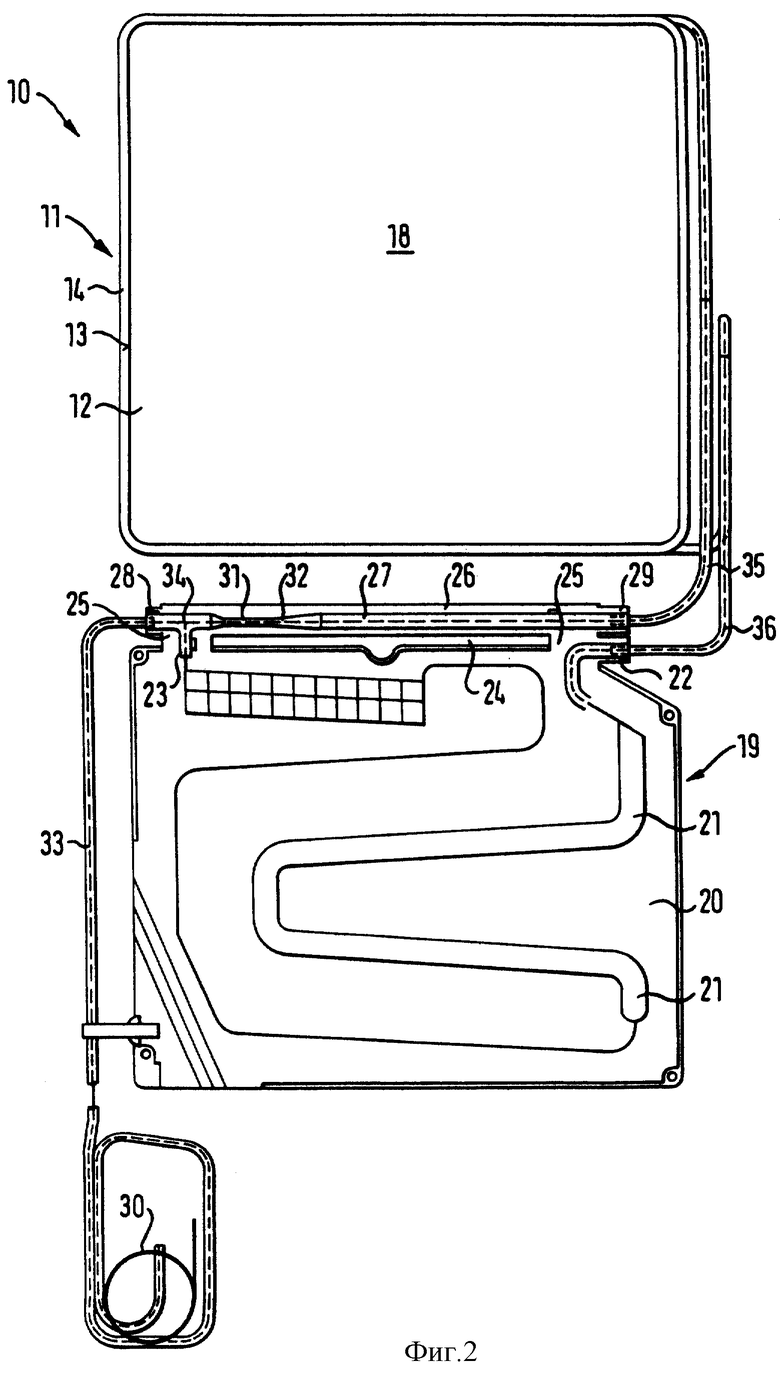

Фиг.2 - испарительный агрегат, вид сзади.

На фиг. 1 в упрощенном схематическом изображении показан испарительный агрегат 10 с испарителем 11 морозильной секции, который имеет, например, сформованную из алюминиевого листа несущую трубу 12, на обращенной к теплоизоляции холодильника поверхности 13 оболочки которой установлен служащий для подачи хладагента трубопровод 14, который на своих обоих концах снабжен соответственно подсоединительным элементом 15 или 16 и который состоит из алюминиевой трубы, которая закреплена с теплопроводным контактом на поверхности 13 оболочки. Для увеличения теплопередающей поверхности трубопровода 14 на поверхность 13 оболочки первый на своей свободной поверхности снабжен покрытой алюминием клейкой лентой, которая прикреплена к поверхности 13 оболочки несущей трубы 12. Несущая труба 12 на своей обратной стороне оснащена изготовленной из алюминиевого листа задней стенкой 18, которая вместе с несущей трубой 12 и навитым на нее трубопроводом 14 образует обозначенный как так называемый коробчатый испаритель 11 морозильной секции. За ним при последовательном подключении расположен представленный чисто схематически, изготовленный, например, способом катанного соединения испаритель 19 холодильной секции, выполненный в виде пластины путем сварки двух листовых заготовок из алюминия, конструкция которого имеет первый участок 20 пластины, который образован как так называемый испаритель с холодной стенкой (Coldwall-испаритель) и имеет систему 21 каналов с хладагентом, проложенную в виде меандра, которая на своем расположенном на стороне притока конце впадает в совместно сформованное на участке 20 пластины место подсоединения 22 и которая на своем находящемся на стороне выхода потока конце имеет участок 23 канала. Он проходит через одно из двух расположенных на расстоянии друг от друга, служащее для теплотехнического разделения промежуточное пространство между выполненными в виде перемычки соединительными участками 25. Подобные перемычкам соединительные участки 25 связаны монолитно как с участком 20 листовой заготовки, так и со вторым, относящимся к испарителю 19 холодильной секции участком 26 пластины испарителя, который по своей поверхности заметно больше, чем поверхность участка 20 пластины испарителя, и который выполнен, в основном, прямоугольным, причем к одной из его более длинных сторон прямоугольника присоединены соединительные участки 25.

Участок 26 пластины испарителя оснащен проходящим параллельно его более длинным сторонам прямоугольника каналом 27 для хладагента, который проходит по всей длине участка 26 пластины испарителя и который на своем находящемся на стороне притока конце имеет монолитно совместно сформованное на участке 26 листовой заготовки место 28 подсоединения и на своем находящемся на стороне выхода потока конце также монолитно совместно сформованное место 29 подсоединения для установки других, более точно поясняемых ниже трубопроводов. Канал 27 для хладагента на своем обращенном к месту 28 подсоединения, находящемся на стороне притока участке служит для приема изготовленного, например, из меди дроссельного трубопровода 30, который одним из своих концов, вследствие частичной пластической деформации, фиксируется газоплотно и герметично для жидкостей в канале 27 для хладагента при образовании так называемого калиброванного участка 31, причем свободный конец дроссельной трубы 30 служит в качестве места 32 впрыска для жидкого хладагента. Между местом 32 впрыска и местом 28 подсоединения, на котором закреплена с помощью сварки принимающая в себя дроссельный трубопровод, изготовленная, например, из алюминия всасывающая труба 33, предусмотрено место 34 присоединения для направляемого через соединительный участок 25 участка 23 канала к каналу 27 для хладагента. Канал 27 для хладагента на стороне выхода потока впадает в место 29 подсоединения, в котором закреплена с помощью сварки соединительная труба 35, изготовленная, например, из алюминия, которая для соединения канала 27 для хладагента с трубопроводом 14 сварена с ее предусмотренным на стороне притока подсоединительным элементом 15. Предусмотренный на стороне выхода потока на трубопроводе 14 подсоединительный элемент 16 служит для приема изготовленной также из алюминия промежуточной трубы 36, которая сварена с одной стороны с подсоединительным элементом 16, а с другой стороны с местом 22 подсоединения к участку 20 пластины испарителя.

При работе испарительного агрегата принудительно циркулирующий от (не показанного) компрессора для хладагента хладагент в жидком состоянии направляется через дроссельную трубу 30 к месту впрыска 32, которое в соответствии с технологией охлаждения было бы придано испарителю 11 морозильной секции и которое расположено перед ним без заметных потерь тепла через короткий участок протекания хладагента, образованный из канала 27 для хладагента и соединительной трубы 34. От места 32 впрыска хладагент, символически показанный стрелкой, протекает через канал 27 для хладагента, соединительную трубу 34 в трубопровод 14 испарителя морозильной секции, где он у своего находящегося на стороне выхода конце через промежуточную трубу 36 попадает в подключенный далее испаритель 19 холодильной секции.

Там он протекает через его систему 21 каналов для хладагента прежде, чем хладагент через участок 23 канала на соединительном участке 25 перейдет во всасывающую трубу 33.

Вместо выполненного в виде короба испарителя 30 морозильной секции можно также представить, что этот так называемый проволочно-трубчатый испаритель (Drahtrohrverdampfer) выполнен с расположенными на различной высоте испарительными ярусами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНЫЙ АППАРАТ С ДЕРЖАТЕЛЕМ ДЛЯ УЧАСТКА ТРУБОПРОВОДА ХЛАДАГЕНТА | 2008 |

|

RU2473851C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ХОЛОДИЛЬНОГО АППАРАТА, СОДЕРЖАЩЕГО ПАРАЛЛЕЛЬНО СОЕДИНЕННЫЕ ИСПАРИТЕЛИ, И ХОЛОДИЛЬНЫЙ АППАРАТ | 2007 |

|

RU2456516C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ | 2008 |

|

RU2473024C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ, В ЧАСТНОСТИ, БЫТОВОЙ ХОЛОДИЛЬНЫЙ АППАРАТ | 2011 |

|

RU2537534C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ И ИСПАРИТЕЛЬ ДЛЯ НЕГО | 2011 |

|

RU2528799C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ С ИСПАРИТЕЛЕМ | 2005 |

|

RU2389951C2 |

| ХОЛОДИЛЬНИК | 2002 |

|

RU2299383C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ БЕЗ НАМОРАЖИВАНИЯ ИНЕЯ | 2006 |

|

RU2411429C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ С СИСТЕМОЙ ИСПАРЕНИЯ КОНДЕНСАТА | 2005 |

|

RU2382297C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ БЕЗ НАМОРАЖИВАНИЯ ИНЕЯ | 2006 |

|

RU2402724C2 |

В испарительном агрегате, по меньшей мере, два испарителя последовательно соединены и расположены друг за другом. Испаритель меньшей холодопроизводительности выполнен в виде пластины. Испаритель более высокой холодопроизводительности выполнен в виде трубопровода и последовательно подключен перед испарителем меньшей холодопроизводительности. Испаритель меньшей холодопроизводительности имеет участок с зоной впрыска хладагента, который в достаточной степени термически развязан от остальной поверхности пластины испарителя. Использование изобретения позволит упростить и улучшить технологическое соединение испарителей друг с другом. 8 з.п.ф-лы, 2 ил.

| DE 3224452 A, 05.01.1984 | |||

| DE 2909704 A, 18.09.1980 | |||

| Протез для нижней конечности | 1947 |

|

SU73363A1 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР ЭЖЕКЦИОННОГО ТИПА | 2011 |

|

RU2451559C1 |

| Двухкамерный бытовой холодильник | 1986 |

|

SU1388676A1 |

| БЫТОВОЙ МОРОЗИЛЬНИК | 1991 |

|

RU2094714C1 |

Авторы

Даты

2002-07-20—Публикация

1998-12-18—Подача