Известен электрод сильноточного газоразрядного прибора, у которого на керн электрода нанесена пленка ЩМ или ЩЗМ и защитная оболочка, выполненная из металла, имеющего температуру плавления больше активного металла (а.с. 1671060 А1. Электрод сильноточного газоразрядного прибора).

К недостаткам данного катода относятся кроме необходимости токовой или термической активировки, позволяющей произвести выход ЩМ или ЩЗМ на поверхность катода, и связанная с этим сильная неоднородность работы выхода по поверхности катода, в процессе наработки разрядников с таким катодом наблюдается увеличение статического напряжения пробоя, связанное с выработкой с поверхности эмиссионного слоя легкоплавкого компонента.

Известен газонаполненный разрядник, у которого в качестве активного вещества катода используется сплав стронций-медь в следующем соотношением компонентов, мас. %: медь 70-90, стронций 10-30 (а.с. 1777530. Газонаполненный разрядник.)

К недостаткам данного катода относятся большой разброс статического напряжения пробоя разрядника в процессе наработки, связанный с неравномерностью выработки активного вещества покрытия по толщине катода.

Известен матричный катод, у которого в качестве активного вещества используются алюминаты ЩЗМ, спрессованные с порошком вольфрама (Добрецов. Эмиссионная электроника // "Наука", М., 1966г., с.221)

К недостаткам данного катода относится неравномерная выработка легкоплавкого компонента по толщине эмиссионного состава. Это приводит к формированию на поверхности катода пленки из тугоплавкого компонента, что сильно влияет на стабильность статического напряжения пробоя разрядника. Кроме того, эмиссионное покрытие имеет значительную толщину (единицы мм.) и запасы активного вещества остаются практически не использованы.

Известно, что композиционные катоды газоразрядных приборов в процессе наработки подвержены тепловому старению, которое выражается в обеднении поверхностного слоя активной составляющей катода. Это приводит к существенному изменению параметров газоразрядных приборов. (И.В. Баранова, В.И. Веретенников, Х. С. Кан. Исследование механизма деградации катодов газоразрядных приборов // XXI Всесоюзная конференция по эмиссионной электронике, Ленинград, 1990 г. Тезисы докладов, т.1, с.206).

Вышеприведенные недостатки ставят задачу оптимизации толщины пленочных катодов для защитных искровых разрядников.

Решение данной технической задачи достигается тем, что пленочные катоды, которые имеют в своем составе не менее двух компонентов, имеют толщину эмиссионного слоя, равную 0,5-20 диаметрам катодного пятна дуги.

Стабильность статического напряжения пробоя разрядников и напряжения поддержания разряда определяются эмиссионными свойствами катода, которые зависят от температурного режима эмиссионного слоя в момент токопрохождения. С увеличением тока увеличивается катодное пятно и увеличивается мощность, подводимая к катоду. Если толщина эмиссионного покрытия мала, то при значительных токах возможно его полное испарение, что влечет за собой полную потерю эмиссионных свойств и уход параметров прибора. Поэтому должна существовать связь между токовой нагрузкой, которая определяет диаметр катодного пятна дуги, и толщиной эмиссионного покрытия, которая обеспечивает оптимальный тепловой режим работы покрытия, а следовательно, и стабильность электрических параметров разрядника.

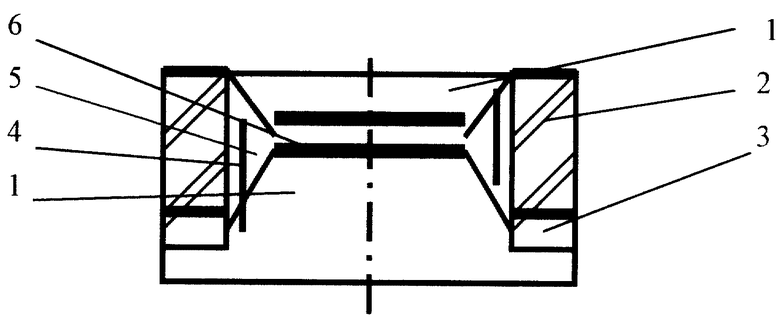

Для определения оптимальной толщины эмиссионного покрытия использовались макеты разрядников приведенные на чертеже.

Разрядники, наполненные инертным газом, имели расстояние между электродами 0,5 мм. На торцы электродов 1 методом вакуумного напыления наносился активный состав 6. Для устранения явления первого пробоя на внутреннюю поверхность изолятора 2 наносился изотоп 5 в виде сернокислой соли никеля. Электроды изготавливались из сплава 42НАВИ. Собранный разрядник помещался в откачную камеру, в которой сначала создавался вакуум не хуже, чем 5•10-5 мм Hg, затем происходило обезгаживание деталей разрядника в течение 30 мин. Далее камеру отсоединяли от откачной системы и производили напуск рабочего газа разрядника до необходимого давления и производилась герметизация разрядника. Для очистки электродов и токовой активировки катода на разрядники подавался импульс переменного тока амплитудой 5 А, длительностью одна секунда. В качестве эмиссионных покрытий использовались сплавы, компоненты которых имели разную температуру плавления и, как следствие, разное давление насыщенных паров и разную скорость испарения.

Экспериментально установлено, что при коммутации тока от 1 кА до 20 кА длительностью 8-20 мкс, стабильность параметров разрядников сохранялась в течение 200 пробоев, если выполнялось условие, что отношение толщины покрытия к диаметру катодного пятна находится в пределах 0,5-20. При покрытии катода пленкой, толщина которой менее половины диаметра катодного пятна дуги, напряжение поддержания разряда имеет значительный разброс. Это связано с нестабильностью процесса поставки паров легкоплавкого компонента материала эмиссионного слоя в разрядный промежуток в процессе горения дуги. При толщине покрытия более в чем 20 раз превышающей диаметр катодного пятна, происходит постепенная выработка более легкоплавкого компонента с поверхности катода. На поверхности формируется пленка, состоящая из более тугоплавкого металла, что приводит к изменению эмиссионных свойств покрытия и, как следствие, к изменению параметров разрядника.

При соблюдении вышеуказанного диапазона толщин эмиссионного слоя создаются оптимальные условия для получения быстро перемещающихся катодных пятен, что связано с теплофизическими свойствами покрытий.

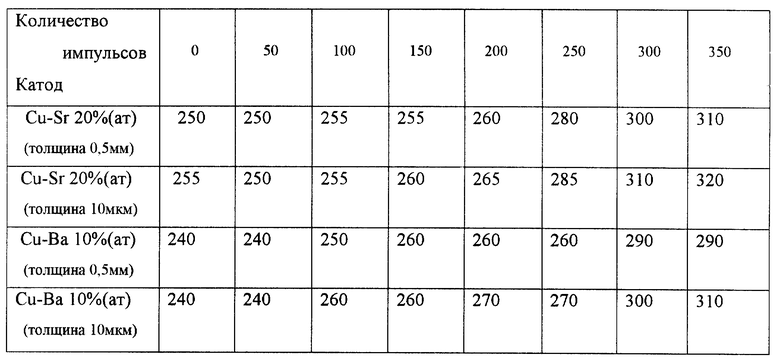

В таблице приведены результаты исследований стабильности статического напряжения пробоя разрядников в процессе наработки в зависимости от толщины эмиссионного покрытия. Испытания проводились в импульсном режиме при амплитуде тока 5 кА при форме импульса 8-20 мкс.

Как видно из приведенных результатов статическое напряжение пробоя разрядников стабильно в течении 200 импульсов как для пленочного, так и для монолитного катода. Далее идет увеличение статического напряжения пробоя, что объясняется формированием на поверхности катода пленки из более тугоплавкого металла. Это подтверждается при исследовании поверхности катода после вскрытия прибора.

Предложенное техническое решение позволяет оптимизировать толщину эмиссионных покрытий искровых разрядников, что в конечном итоге дает возможность не менее чем в 2-3 раза улучшить массогабаритные показатели приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| СМЕСЬ ГАЗОВ ДЛЯ НАПОЛНЕНИЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1998 |

|

RU2146405C1 |

| РАЗРЯДНИК | 1994 |

|

RU2084062C1 |

| ГАЗОРАЗРЯДНЫЙ КОММУТАТОР ТОКА | 1999 |

|

RU2158051C1 |

| СПОСОБ УПРАВЛЕНИЯ ИМПУЛЬСНЫМИ ГАЗОРАЗРЯДНЫМИ КОММУТАТОРАМИ ТОКА | 1999 |

|

RU2152115C1 |

| РАЗРЯДНИК | 2001 |

|

RU2227951C2 |

| МАТЕРИАЛ ДЛЯ КАТОДА СИЛЬНОТОЧНЫХ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1995 |

|

RU2087982C1 |

| ГЕНЕРАТОР ВЫСОКОВОЛЬТНЫХ ИМПУЛЬСОВ НАНОСЕКУНДНОЙ ДЛИТЕЛЬНОСТИ | 2003 |

|

RU2233538C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОВОЛЬТНЫХ ИМПУЛЬСОВ | 2001 |

|

RU2210180C2 |

| ХОЛОДНЫЙ КАТОД ДЛЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1990 |

|

SU1777502A1 |

Изобретение относится к газоразрядной и вакуумной технике, конкретно к защитным разрядникам, и может быть использовано в устройствах защиты электронного оборудования от перенапряжений и коммутации электрических цепей, в частности защиты линий АТС от опасных перенапряжений. Сущность изобретения: разрядник, состоящий не менее чем из двух электродов, на рабочую часть хотя бы одного из которых нанесен активный слой, состоящий не менее чем из двух компонентов (сплавы, смеси, композиты), имеющих различную температуру плавления, имеют толщину активного покрытия, составляющую 0,5-20 диаметров катодного пятна дуги. Технический результат - повышение стабильности напряжения срабатывания. 1 ил., 1 табл.

Разрядник, состоящий не менее чем из двух электродов, образующих с изоляционным корпусом вакуумно-плотную оболочку, на рабочую часть хотя бы одного из которых нанесен активный слой, представляющий из себя сплавы, смеси или композиты, состоящие не менее чем из двух компонентов, имеющих различную температуру плавления, отличающийся тем, что толщина активного покрытия составляет 0,5-20 диаметров катодного пятна дуги.

| DT 1951601 А1, 19.12.1974 | |||

| SU 1769699 А1, 10.08.1996 | |||

| РАКЕТНО-ТУРБИННЫЙ ДВИГАТЕЛЬ КОМБИНИРОВАННОГО ТИПА | 1992 |

|

RU2106511C1 |

Авторы

Даты

2002-07-20—Публикация

2000-06-19—Подача