Изобретение относится к области слоистых гибридных алюмополимерных композиционных материалов, выполненных из листов алюминиевого сплава и слоев стеклоармированного материала и используемым преимущественно в качестве конструкционного листового материала для основных элементов планера самолета (обшивок и стрингеров фюзеляжа, крыла и др.) и их ремонта, а также для изделий транспортного машиностроения.

Известен класс слоистых алюмополимерных композиционных материалов на основе алюминиевых листов и прослоек органопластика.

Российские композиты марки АЛОР (Алюминий+Органопластик), преимущественно марки АЛОР Д 16/41, состоят из листов алюминиевых сплавов Д16, 1163 и слоев органопластика с армирующими высокопрочными арамидными волокнами (СВМ, Армос) и клеевым среднепрочным связующим типа ВК-41[1].

Композиционные материалы марки ARALL (ARamid+Aluminium+Laminate), предложенные Дельфтским технологическим университетом (Нидерланды), состоят также из листов алюминиевых сплавов типа 2024, 7075 толщиной менее 1,0 мм и слоев органопластика, преимущественно с однонаправленными армирующими высокомодульными полиамидными волокнами и клеевым связующим [2].

Недостатком указанного известного класса слоистых алюмоорганопластиков, обусловленным в основном свойствами арамидных волокон, является пониженное сопротивление сжатию при усталостных и статических нагружениях, ограниченная возможность наполнения и соответственно упрочнения и перекрестного армирования ввиду недостаточной адгезии между волокнами и связующим, повышенное влагонасыщение слоя органопластика и высокая стоимость. Это практически исключает возможность применения слоистых алюмоорганопластиков АЛОР и ARALL в конструкциях типа обшивок фюзеляжа и др., испытывающих двухосное нагружение, особенно с сжимающей компонентой как в условиях эксплуатации, так и в процессе изготовления деталей и конструкций.

Наиболее близким по составу и назначению к предлагаемому изобретению является слоистый композиционный материал, включающий листы (толщиной менее 1,5 мм) из алюминиевого сплава и промежуточные слои пластика, которые содержат непрерывные стеклянные волокна с модулем упругости 80-100 ГПа и термореактивное или термопластичное связующее [3]. Композиционный материал отличается улучшенными свойствами при сжатии и рекомендуется в том числе для использования в фюзеляже самолетов.

Недостатки этого слоистого алюмостеклопластика заключаются в следующем:

- композиционный материал имеет пониженный на 10-30% модуль упругости по сравнению с алюминиевыми сплавами на основе традиционных систем Al-Cu, Al-Zn, а также до 5% по сравнению с слоистыми алюмоорганопластиками ввиду недостаточного модуля упругости стеклянных волокон, что соответственно понижает жесткость всего композиционного материала;

- композит обладает несколько (до 8-10%) большей плотностью по сравнению со слоистыми алюмоорганопластиками за счет большей плотности стеклянных волокон, что снижает весовую эффективность его применения;

- в структуре слоев стеклопластика, входящих в состав композиционного материала, не предусмотрено обеспечение параллельности расположения волокон вдоль основного направления армирования, что снижает механические характеристики композита из-за возможной разориентировки направлений приложения эксплуатационной нагрузки и армирования;

- связующее, в основном используемое в составе композиционного материала, имеет высокие температуры отверждения - от 130 до 270oС, что не может быть реализовано в конструкциях при применении алюминиевого сплава 2024 в естественно состаренном состоянии (Т3,Т4), кратковременные нагревы которого не допускаются при температурах выше 125oС;

- состав и структура композиционного материала не создают оптимальные условия для широкого использования материала в самолетах и других изделиях вместо монолитных полуфабрикатов (листов, плит и др.) из применяющихся традиционных алюминиевых сплавов типа Д16(2024), В95(7075).

Технической задачей настоящего изобретения является создание слоистого алюмополимерного композиционного материала на основе листов из алюминиевого сплава с промежуточными слоями стеклопластика, обладающего повышенными модулем упругости, прочностью и пониженной плотностью при обеспечении высокого сопротивления усталостному разрушению и требуемого уровня других эксплуатационных и технологических характеристик, для эффективного и обоснованного применения взамен монолитных листов и других полуфабрикатов из алюминиевых сплавов в основных силовых элементах планера самолетов и изделий транспортного машиностроения.

Для решения поставленной задачи предложен слоистый композиционный материал, состоящий из чередующихся листов алюминиевого сплава и слоев стеклопластика на основе термореактивного связующего и армирующего наполнителя. В качестве алюминиевого сплава материал содержит высокомодульный сплав пониженной плотности с содержанием лития более 1,5 мас.%, а армирующий наполнитель выполнен в виде однонаправленной стеклоткани с основой из высокопрочных стеклянных волокон и с утком из волокон легкоплавкого полимерного материала.

В качестве алюминиевого сплава материал содержит высокомодульный сплав пониженной плотности с содержанием лития более 1,5 мас.% с модулем упругости при растяжении не менее 7700 МПА, с модулем упругости при сжатии не менее 7900 МПа, с пределом прочности не менее 400 МПа и с плотностью не более 2600 кг/м3.

В наполнителе основа стеклоткани выполнена из стеклянных волокон диаметром 5-20 мкм плотностью 2500-2580 кг/м3, с пределом прочности 400-500 МПа, с модулем упругости 85-100 ГПа и с расположением нитей основы с плотностью 20-30 нитей/см.

Уток стеклоткани выполнен из волокон легкоплавкого полимерного материала с температурой плавления Тпл не выше 150oС при плотности его расположения не более 6 нитей/см.

В качестве термореактивного связующего материал содержит связующее на основе смеси эпоксидных смол, имеющих различную молекулярную массу. Связующее модифицировано каучуком или термопластичным материалом с температурой отверждения 120-180oС.

Материал имеет модуль упругости в направлении основного армирования более 60 ГПа, а плотность его составляет величину менее 2400 кг/м3.

Из слоистого композиционного материала могут быть выполнены различные изделия, преимущественно для изготовления основных элементов планера самолета и их ремонта, и для транспортного машиностроения.

Использование в основе слоистого алюмостеклопластика тонких (0,25-1,0 мм) листов из алюминиевого сплава, содержащего более 1,5% лития, предпочтительно системы Al-Li-Cu-Mg, с высоким модулем упругости (не менее 7700 МПа) вместо листов из традиционных среднепрочных сплавов типа дуралюмин Д16, 2024 на основе системы Al-Cu-Mg аналогичного назначения с модулем упругости 7150 МПа позволяет повысить модуль упругости при растяжении и сжатии композиционного материала и приблизить его к модулю алюминиевых сплавов, а также превысить значение модуля слоистых алюмоорганопластиков. При этом прочностные характеристики сплава с литием и сплавов типа Д16, 2024 сопоставимы, а скорость роста трещины усталости ниже, что дополнительно способствует повышению сопротивления разрушению материала.

Кроме того, состав и соотношение элементов алюминиево-литиевого сплава обеспечивают достаточную технологичность и возможность получения традиционным методом тонких листов (до минимальной толщины 0,25 мм), необходимых для достижения оптимальных свойств слоистого композиционного материала.

Важным преимуществом алюминиевого сплава с литием является также пониженная плотность (не более 2600 кг/м3) по сравнению с самыми распространенными алюминиевыми сплавами типа Д16(2024)-2770 кг/м3, В95(7075)-2820 кг/м3. Это приводит к дополнительному понижению плотности предлагаемого слоистого алюмостеклопластика преимущественно до 2300-2400 кг/м, т.е. до диапазона, характерного для класса слоистых алюмоорганопластиков АЛОР и ARALL.

Использование стеклоткани в качестве армирующего наполнителя монослоя пластика более удобно и менее трудоемко в технологическом отношении при производстве препрегов и выкладке пакета композиционного материала по сравнению с армирующими наполнителями в виде ровинга.

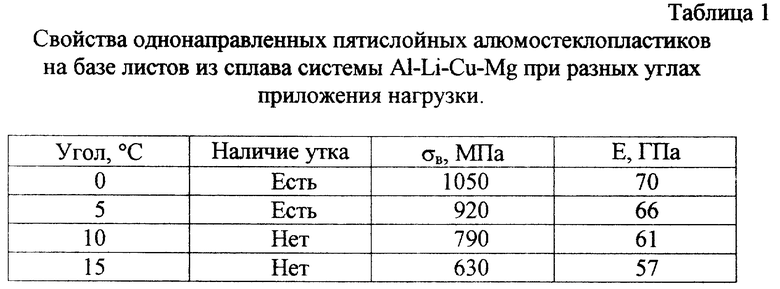

Уток из волокон эластичного, лекгоплавкого полимерного материала с плотностью не более 6 нитей/см обеспечивает сохранение параллельности волокон в основе ткани, точность ее ориентации и тем самым уменьшает или исключает снижение свойств от несовпадения направлений армирования и приложения эксплуатационных нагрузок (табл. 1).

В процессе формования композиционного материала легкоплавкий уток размягчается, а при повышенных температурах расплавляется и совмещается со связующим. Тем самым уменьшаются или устраняются деформация и локальные повреждения стекловолокон по основе и реализуются их высокие прочностные и усталостные свойства в композиционном материале.

Связующее на основе эпоксидных смол с различной молекулярной массой, модифицированных каучуками или термопластами, отверждаемые при температурах от 120 до 180oС, обеспечивает монолитность слоя стеклопластика, надежную связь между слоями композиционного материала при сохранении свойств листов из алюминиевого сплава, содержащего литий, в искусственно состаренном состоянии.

Высокомодульные (Е=85-100 ГПа), высокопрочные (σв = 400-500 MПa) тонкие стеклянные волокна с диаметром 5-20 мкм при плотном расположении нитей (20-30 нитей/см) вносят существенный вклад в высокий уровень показателей прочности, трещиностойкости, усталости и других свойств композиционного материала.

Состав, структура, технологические приемы изготовления позволяют обеспечить повышенный модуль упругости - более 60 ГПа и пониженную плотность - менее 2400 кг/м3 предложенного слоистого композиционного материала, состоящего из чередующихся листов алюминиевого сплава и слоев стеклопластика.

Примеры осуществления.

В условиях опытного производства были отформованы листы алюмополимерного композиционного материала габаритами 650x650 мм трехслойной структуры: трех тонких листов из алюминиево-литиевого сплава и одного слоя стеклопластика с однонаправленной схемой армирования однонаправленной тканью по основе из высокомодульных высокопрочных стеклянных волокон и с утком малой плотности распределения из волокон легкоплавкого полимерного материала типа полиэфир, полиамид и т. п., распределенных в высокопрочном связующем на основе модифицированных эпоксидных смол.

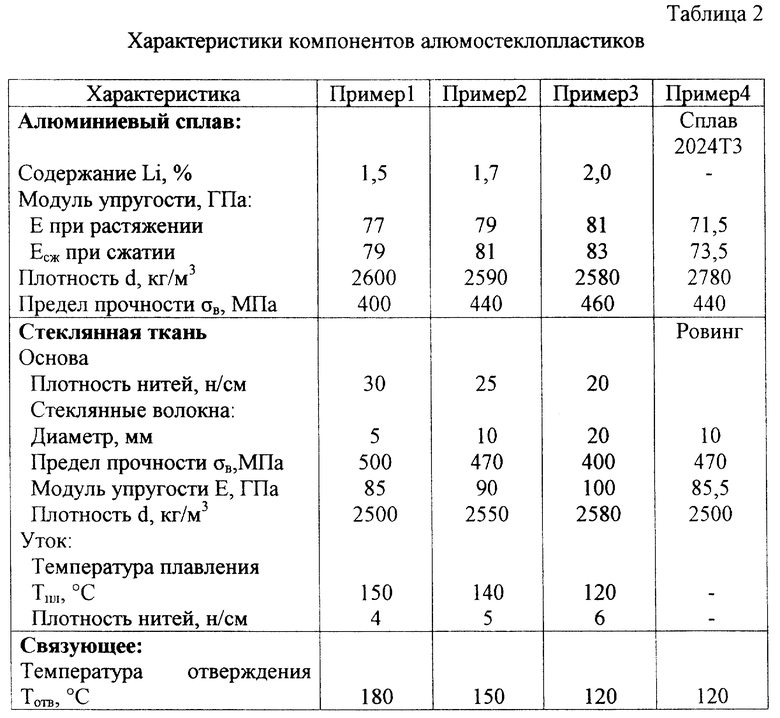

Характеристики структуры и свойств компонентов заявленного (примеры 1,2,3) и известного (пример 4) слоистых композиционных материалов на основе алюминиевых листов и слоев стеклопластика представлены в табл.2.

Плакированные листы толщиной 0,25-1,0 мм алюминиевого сплава предварительно подвергали обезжириванию, травлению и анодному окислению в хромовой или фосфорной кислотах, затем они были покрыты адгезионным грунтом, содержащим ингибиторы коррозии. Подготовленные алюминиевые листы помещали на плиту и затем производили послойную укладку монослоев препрегов в соответствии с требуемой однонаправленной ориентацией стеклянных волокон и алюминиевых листов для получения необходимого трехслойного строения.

Формование композита проводили прессовым или автоклавным методом при различных температурах.

Структура и объемное содержание компонентов в слоистых листах из полученных композиционных материалов контролировали на шлифах, изготовленных из разных зон, методами количественного микроструктурного анализа.

Механические свойства исследовали на образцах, вырезанных из слоистых листов.

Механические свойства при растяжении (предел прочности σв, модуль упругости Е) определяли на образцах с шириной рабочей части 15 мм и в соответствии с ГОСТ 1497-84.

Модуль упругости при сжатии Есж определяли на образцах размером 20x100 мм согласно ГОСТ 25.003-81.

Трещиностойкость (скорость роста трещины усталости) изучали на образцах размерами 140x420 мм с исходным центральным отверстием ⊘4 мм и пропилом 21о≈6 мм при следующих условиях усталостного нагружения: σmax = 120 МПа, R= 0, f=5 Гц.

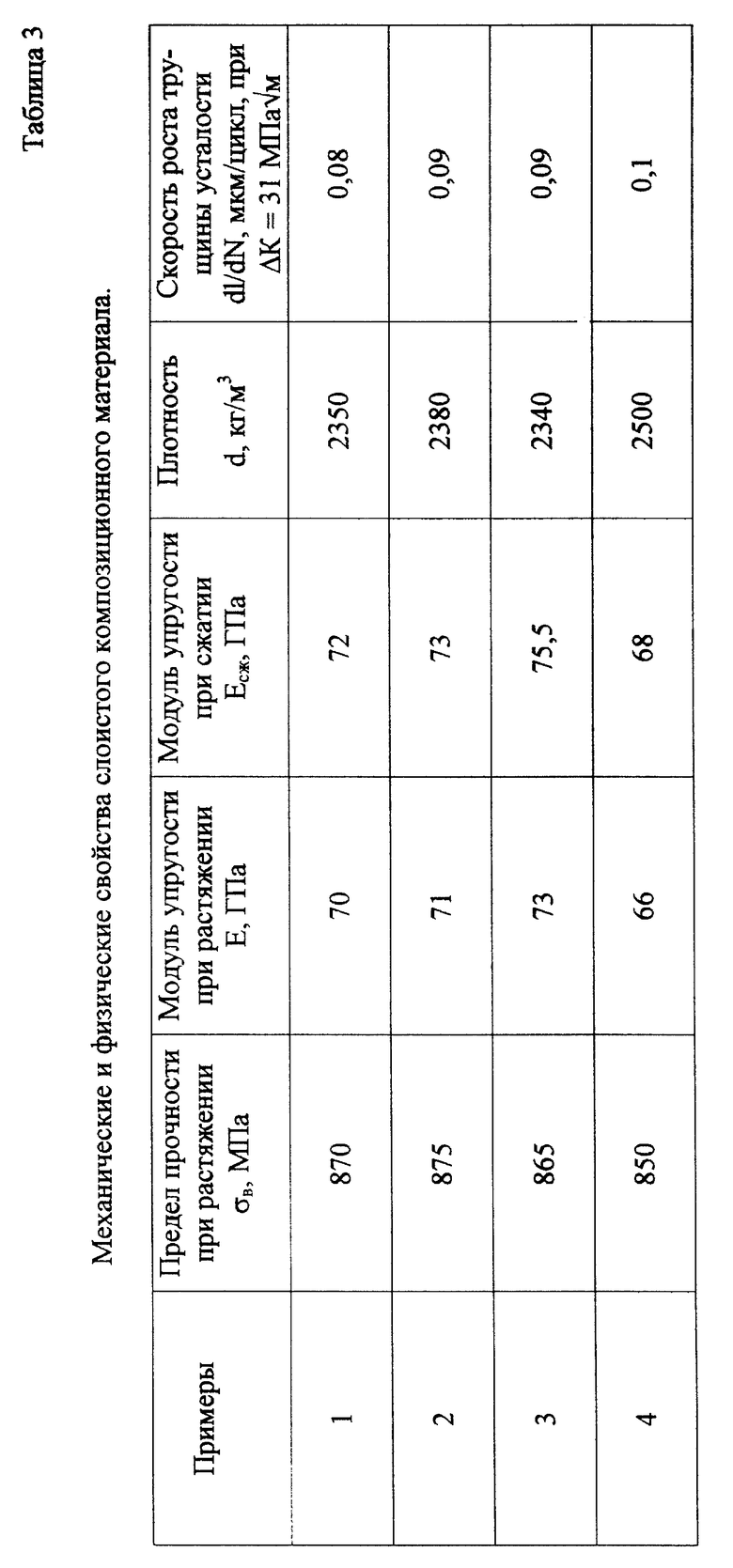

В табл.3 показаны механические свойства слоистых листов из заявленного и известного композиционных материалов.

Как видно из полученных и представленных результатов, состав и структура предложенного слоистого алюмостеклопластика позволили повысить модули упругости при растяжении и сжатии этого класса композиционным материалов на 6-11%, приблизив и даже превысив их значения для наиболее распространеных алюминиевых конструкционных сплавов типа Д16(2024), В95(7075), а также снизить на 5-6% плотность до уровня ниже 2400 кг/м3, т.е. до уровня наиболее легких слоистых алюмоорганопластиков. При этом были обеспечены высокий уровень характеристик прочности и сопротивления развитию усталостных трещин, а также упрощение сложной технологии изготовления слоистого композиционного материала за счет применения армирующего наполнителя в виде однонаправленной стеклоткани.

Таким образом, предложенный высокомодульный, легкий, высокопрочный, трещиностойкий слоистый алюмополимерный композиционный материал обеспечивает повышение жесткости, весовой эффективности, ресурса и надежности эксплуатации изделий. Композиционный материал рекомендуется для производства листов, плит, гнутых профилей.

Слоистый композиционный материал, состоящий из чередующихся листов алюминиевого сплава и слоев стеклопластика, предназначен в качестве конструкционного материала для основных элементов планера самолета (обшивок и стрингеров фюзеляжа, крыла и др.) и их ремонта (как стопер трещин), а также для изделий транспортного машиностроения взамен конструкционных алюминиевых сплавов.

Литература

1. Слоисто-волокнистые металлополимеры. Металлы, 1995, 1, с. 138-142.

2. Европейский патент 0056288, МПК В 32 В 15/08, В 64 С 1/100, В 29 D 3/02, опубл. 05.03.86.

3. Патент США 5039571, НКИ 428/213, 428/246, МПК В 32 В 15/08, опубл. 13.08.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкий слоистый металлостеклопластик и изделие, выполненное из него | 2018 |

|

RU2676637C1 |

| СЛОИСТЫЙ АЛЮМОСТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2600765C1 |

| ГРАДИЕНТНЫЙ МЕТАЛЛОСТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2565215C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2270098C1 |

| Слоистый гибридный композиционный материал и изделие, выполненное из него | 2017 |

|

RU2641744C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2565186C1 |

| СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560419C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2381904C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ С КОМПЛЕКСНОЙ СИСТЕМОЙ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2595684C1 |

Изобретение относится к слоистым гибридным алюмополимерным композиционным материалам конструкционного назначения, преимущественно для изготовления основных элементов планера самолета и их ремонта и для изделий транспортного машиностроения. Предложен слоистый композиционный материал, состоящий из чередующихся листов алюминиевого сплава и слоев стеклопластика на основе термореактивного связующего и армирующего наполнителя. В качестве алюминиевого сплава он содержит высокомодульный сплав пониженной плотности с содержанием лития более 1,5 мас.% с модулем упругости при растяжении не менее 7700 МПА, с модулем упругости при сжатии не менее 7900 МПа, с пределом прочности не менее 400 МПа и с плотностью не более 2600 кг/м3. Армирующий наполнитель выполнен в виде однонаправленной стеклоткани с основой из высокопрочных стеклянных волокон диаметром 5-20 мкм и плотностью 2500-2580 кг/м3, с пределом прочности 400-500 МПа, с модулем упругости 85-100 ГПа и с расположением нитей основы с плотностью 20-30 нитей/см. Уток стеклоткани выполнен из волокон полимерного материала с температурой плавления не выше 150oС при плотности его расположения не более 6 нитей/см. Материал имеет модуль упругости в направлении основного армирования более 60 ГПа, а его плотность менее 2400 кг/м. Из материала могут быть выполнены различные изделия. Техническим результатом изобретения является возможность повышения эксплуатационных и технологических характеристик планеров самолетов и изделий транспортного машиностроения. 2 с. и 5 з.п. ф-лы, 3 табл.

| US 5039571, 13.08.1991 | |||

| US 4012204, 15.03.1977 | |||

| Станок для протягивания гужей в хомут | 1939 |

|

SU56288A1 |

| RU 95110030 С1, 20.03.1997 | |||

| US 5547735 А, 20.08.1996. | |||

Авторы

Даты

2002-07-27—Публикация

2001-01-19—Подача