Изобретение относится к конструкциям штуцерных неподвижных разъемных соединений для металлических трубопроводов высокого давления пневматических и гидравлических систем транспортных средств и космических аппаратов, работающих с высокотекучими, пожаровзрывоопасными и химически активными средами.

Известно штуцерное неподвижное разъемное соединение с плоской металлической прокладкой, представленное отраслевым стандартом ОСТ 92-8497-93, принятое за аналог, в котором герметичность соединения деталей обеспечивается поджатием в замкнутом объеме кольцевой металлической прокладки по ГОСТ 19752 с выдавливанием части материала торцев прокладки в кольцевые канавки соединяемых деталей.

Очевидным недостатком аналога является непрогнозируемая во времени надежность соединения из-за контакта алюминиевой прокладки по ГОСТ 19752 с агрессивной средой трубопровода и значительной разницы коэффициентов линейного расширения соединяемых деталей и прокладки.

Наиболее близким по технической сущности к предложенному устройству, принятым за прототип, является патент США 4586735, МКИ F 16 L 19/00.

К недостаткам прототипа следует отнести принципиальную невозможность обеспечения высокой степени герметичности с помощью уплотнения витой по спирали прокладки, необходимость последующих дополнительных мер по герметизации его соединения с частями трубопровода, невозможность оценки герметичности соединения при контакте прокладки с агрессивной средой внутри трубопровода и в известном диапазоне температурных воздействий.

Техническим эффектом от решения поставленной задачи явилось создание конструкции соединительного узла для металлических трубопроводов, обеспечивающей требуемую герметичность при необходимой надежности в условиях механических и температурных воздействий и стойкость к воздействию транспортируемых трубопроводом продуктов.

Это достигается тем, что в соединительном узле для металлических трубопроводов, содержащем трубчатый корпус с камерами, соединительное кольцо, стопорное и крепежное приспособления, соосный с корпусом стопорный элемент и уплотнительную прокладку, уплотнительная прокладка выполнена в виде кольца из биметалла с герметизирующим внутренним слоем из металла, аналогичного материалу трубчатого корпуса, и блокирующим слоем из более пластичного и легкодеформируемого по сравнению с материалом трубчатого корпуса металла с коэффициентом линейного расширения, максимально приближенным к значению аналогичного коэффициента материала трубчатого корпуса, соединительного кольца и стопорного элемента в диапазоне рабочих температур, поверхности уплотнения трубчатого корпуса и соединительного кольца снабжены кольцевыми камерами трапециевидного сечения, поверхности которых взаимодействуют с уплотняющей прокладкой, обе камеры составляют единую камеру формообразования уплотняющей прокладки с объемом, равным объему уплотняющей прокладки, и минимальным диаметром, равным минимальному диаметру уплотняющей прокладки, при общей длине, меньшей длины уплотняющей прокладки в состоянии до начала деформации при сборке узла и размерах днищ, меньших толщины уплотняющей прокладки в состоянии до начала деформации, на поверхности уплотнения трубчатого корпуса введены кольцевые выступы позиционирования уплотняющей прокладки и соединительного кольца.

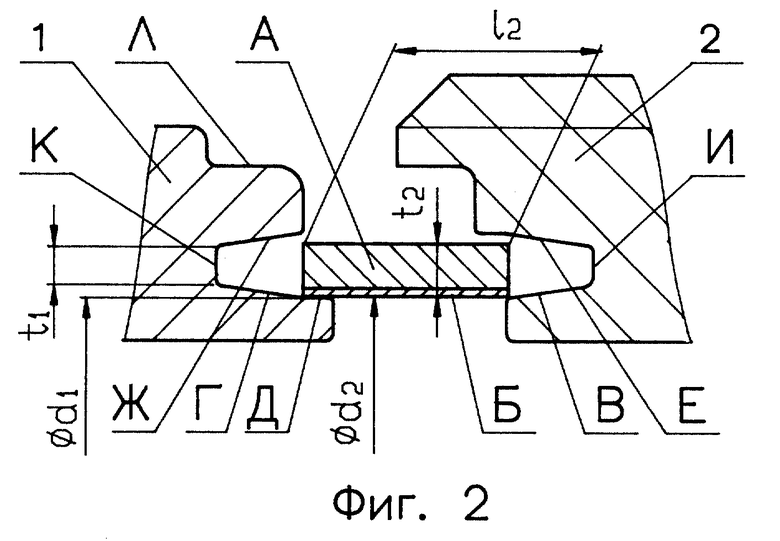

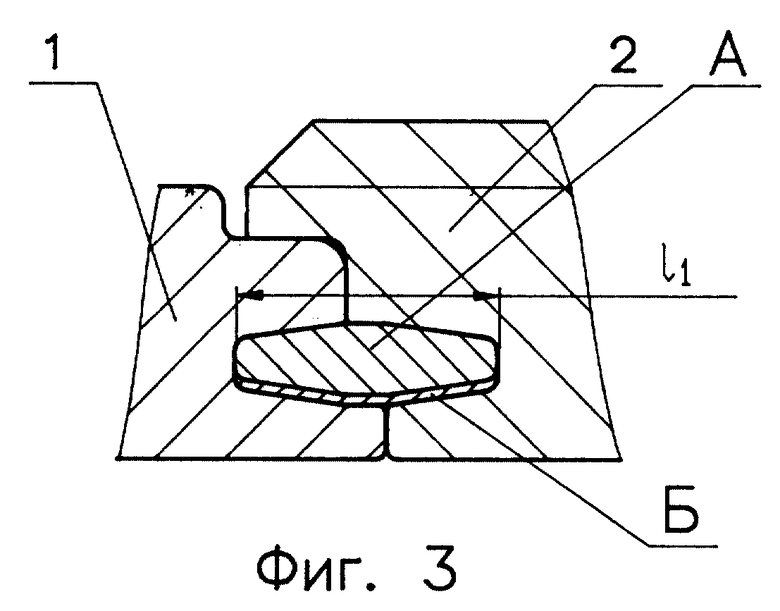

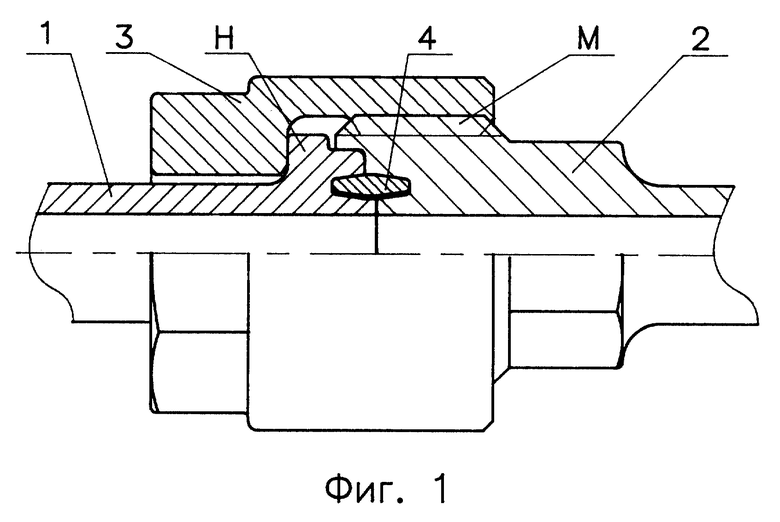

Суть предлагаемого решения поясняется чертежами, представленными на фиг. 1-3. На фиг. 1 приведен общий вид узла соединения; на фиг.2 показано положение уплотнительной прокладки в исходном состоянии; на фиг.3 отражено изменение формы уплотнительной прокладки в рабочем состоянии; прописными буквами обозначены характерные зоны и участки деталей узла: А -блокирующий слой кольца из биметалла, Б - герметизирующий слой кольца из биметалла, В - конус камеры соединительного кольца, деформирующий слой "Б", Г - конус камеры трубчатого корпуса, деформирующий слой "Б", Д - выступ позиционирования уплотнительной прокладки, Е - конус камеры соединительного кольца, деформирующий слой "А", Ж - конус камеры трубчатого корпуса, деформирующий слой "А", И - днище камеры соединительного кольца, К - днище камеры трубчатого корпуса, Л - выступ позиционирования соединительного кольца, М - крепежное приспособление, Н - стопорное приспособление.

Предлагаемое устройство содержит трубчатый корпус 1, соединительное кольцо 2, стопорный элемент 3 и уплотнительную прокладку 4. Обычно детали металлических трубопроводов высокого давления пневмогидравлических систем транспортных средств и космических аппаратов, работающих с высокотекучими, пожаровзрывоопасными и химически активными средами, выполняются из достаточно прочных нержавеющих сталей типа Х18Н9Т. Поэтому для предотвращения возникновения течей в соединительном узле, связанных с колебаниями температуры, в качестве уплотнительной прокладки предлагается кольцо 4 из биметалла с герметизирующим внутренним более тонким слоем "Б" из металла, аналогичного материалу трубчатого корпуса, например нержавеющей стали типа Х18Н9Т, толщиной от 0,02 до 0,2 мм, и блокирующим слоем "А" из более пластичного и легкодеформируемого по сравнению с материалом трубчатого корпуса металла с коэффициентом линейного расширения, максимально приближенным к значению аналогичного коэффициента материала трубчатого корпуса и остальных деталей узла (αнерж= 16,2•10-6 1/град. ), например латуни ЛТ90 (αлат= 17,0•10-6 1/град. при σв ==7 кг/мм2) или труднее деформируемого, по сравнению с латунью, мельхиора (αмель=16.0•10-6 1/градус при σв ==30 кг/мм2). Выбор материала блокирующего слоя имеет принципиальное значение. Необходимо, чтобы составляющая деформации формообразующих элементов камер трубчатого корпуса 1 и соединительного кольца 2 при температурных воздействиях, вызываемая разницей значений коэффициентов линейного расширения блокирующего слоя кольца из биметалла и трубчатого корпуса 1, не превышала пределов их упругой деформации. Для сравнения: у аналога, использующего прокладку из алюминия (αал == 22,9•106 1/град. при σв ==9 кг/мм2), разница значений коэффициентов линейного расширения прокладки и основного материала узла равна 6,7•10-6 1/град. вместо 0,8•10-6 1/град. - в предлагаемом решении. Это означает, что прокладка аналога при воздействии плюсовых температур будет стремиться увеличивать свои линейные размеры в 8,4 раза и больше деформироваться, а при отрицательных - уменьшать, но уже не от состояния затяжки, а от поджатая при воздействии плюсовых температур, увеличивая тем самым вероятность появления течи. В предлагаемом решении герметизирующий слой изменяет свои линейные размеры совершенно одинаково с основными деталями соединения при допустимых колебаниях усилий поджатая блокирующего слоя биметалла. Толщина герметизирующего слоя определяется удобством технологии изготовления: для трубопроводов малого сечения - более тонкие защитные слои, для больших сечений - потолще. Герметизирующий слой уплотнительной прокладки из биметалла выполняет две функции: непосредственно герметизирует внутренний стык соединения трубчатого корпуса 1 и соединительного кольца 2, обеспечивая его стабильность при возможных температурных воздействиях, будучи изготовленным из одинакового с ними материала, и защищает основной слой от воздействия продукта, находящегося в трубопроводе. Герметизация соединительного узла достигается взаимодействием поверхностей кольцевых камер трапециевидного сечения трубчатого корпуса 1 и соединительного кольца 2 с уплотняющей прокладкой 4 при встречном движении трубчатого корпуса 1 и соединительного кольца 2 от заворачивания стопорного элемента 3 до упора. Максимальная надежность соединения достигается при равенстве объемов уплотняющей прокладки 4 и общей камеры формообразования уплотняющей прокладки, образованной соединением камер трапециевидного сечения трубчатого корпуса 1 и соединительного кольца 2, когда поверхности уплотнения трубчатого корпуса и соединительного кольца, смыкаясь, освобождают уплотняющую прокладку 4 от внешних механических воздействий, а максимальная деформация уплотняющей прокладки обеспечивает наилучшее уплотнение соединительного узла. Равенство минимального диаметра камеры формообразования ⊘d1 минимальному диаметру ⊘d2 уплотняющей прокладки 4 и наличие выступа ее позиционирования "Д" упрощают сборку и способствуют сохранению надежности деформированного защитного слоя "Б" биметалла. Уменьшение толщины герметизирующего слоя биметалла снижает требуемое усилие для поджатая уплотняющей прокладки 4, т.е. позволяет уменьшить массу соединительного узла. Превышение длины l2 и толщины t2 уплотняющей прокладки 4 в состоянии до начала деформации по сравнению с длиной l1 и размеров днищ t1 общей камеры формообразования обеспечивает максимальное поджатие герметизирующего слоя "Б" материалом блокирующего слоя "А" посредством формообразующих поверхностей "В", "Г" "Е" и "Ж" у днищ "И" и "К" с минимальным усилием затяжки стопорного элемента 3. Кольцевой выступ "Л" трубчатого корпуса 1 для позиционирования соединительного кольца 2 повышает точность совмещения осей трубчатого корпуса 1 и соединительного кольца 2 по сравнению с точностью крепежного приспособления "М", способствуя обеспечению надежности герметизирующего слоя "Б".

Устройство работает следующим образом: трубчатый корпус 1 и соединительное кольцо 2 при поджатии стопорным элементом 3 взаимодействуют конусами поверхностей уплотнения камер с уплотняющей прокладкой 4 из биметалла, герметизируя узел. Деформация герметизирующего внутреннего коррозионностойкого слоя кольца из биметалла, вызываемая встречным поступательным движением конусов камер трубчатого корпуса 1 и соединительного кольца 2 при заворачивании стопорного элемента 3 до упора, обеспечивает требуемую герметичность и коррозионную стойкость соединительного узла, а одновременная деформация блокирующего слоя кольца из биметалла, выполненного из значительно более пластичного и легкодеформируемого металла, стабилизирует взаимодействие блокирующего внутреннего слоя кольца из биметалла с трубчатым корпусом 1 и соединительным кольцом 2 в условиях внешних механических и температурных воздействий, т.е. обеспечивает необходимую надежность.

Таким образом, совокупность новых признаков предложенного решения узла соединения металлических трубопроводов позволила достигнуть нового технического результата: создана конструкция соединительного узла для металлических трубопроводов, обеспечивающая требуемую герметичность при необходимой надежности в условиях внешних механических и температурных воздействий и стойкость к воздействию транспортируемых продуктов в течение оговоренного периода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИБАРЬЕРНЫЙ СОЕДИНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2000 |

|

RU2187736C1 |

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2224164C1 |

| ПРОТЕЗ НИЖНЕЙ КОНЕЧНОСТИ | 2000 |

|

RU2188605C2 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208193C1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2002 |

|

RU2215230C1 |

| СПОСОБ ЗАЩИТЫ УСТРОЙСТВА ИЗ ТУГОПЛАВКОГО МЕТАЛЛА С ЖИДКИМ ЩЕЛОЧНЫМ ТЕПЛОНОСИТЕЛЕМ | 2001 |

|

RU2208662C2 |

| МНОГОРАЗОВЫЙ ОДНОСТУПЕНЧАТЫЙ НОСИТЕЛЬ | 2000 |

|

RU2196078C2 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2000 |

|

RU2194904C2 |

| БЫСТРОРАЗЪЕМНОЕ ЦАНГОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2202726C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 2002 |

|

RU2209496C1 |

Изобретение относится к конструкции штуцерных неподвижных разъемных соединений для металлических трубопроводов высокого давления пневмогидравлических систем, работающих с высокотекучими, пожаровзрывоопасными и химически активными средами. Соединительный узел для металлических трубопроводов содержит трубчатый корпус с камерами, соединительное кольцо, стопорное и крепежное приспособления, соосный с корпусом стопорный элемент и уплотнительную прокладку. Уплотнительная прокладка выполнена в виде кольца из биметалла с герметизирующим внутренним слоем из металла, аналогичного материалу трубчатого корпуса, и блокирующим слоем из более пластичного и легкодеформируемого по сравнению с материалом трубчатого корпуса металла с коэффициентом линейного расширения, максимально приближенным к значению аналогичного коэффициента материала трубчатого корпуса, соединительного кольца и стопорного элемента в диапазоне рабочих температур материала. Поверхности уплотнения трубчатого корпуса и соединительного кольца снабжены кольцевыми камерами трапециевидного сечения, поверхности которых взаимодействуют с уплотняющей прокладкой, суммарный объем обеих камер равен объему уплотняющей прокладки, на поверхности уплотнения трубчатого корпуса введены кольцевые выступы позиционирования уплотняющей прокладки и соединительного кольца. Изобретение обеспечивает требуемую герметичность и коррозионную стойкость соединительного узла, а одновременная деформация внешнего слоя кольца стабилизирует взаимодействие внутреннего кольца биметалла с трубчатым корпусом и соединительным кольцом в условиях внешних механических и температурных воздействий, т.е. обеспечивает необходимую надежность. 3 ил.

Соединительный узел для металлических трубопроводов, преимущественно для транспортных средств и космических аппаратов, содержащий трубчатый корпус с камерами, соединительное кольцо, стопорное и крепежное приспособления, соосный с корпусом стопорный элемент и уплотнительную прокладку, отличающийся тем, что уплотнительная прокладка выполнена в виде кольца из биметалла с герметизирующим внутренним слоем из металла, аналогичного материалу трубчатого корпуса, и блокирующим слоем из более пластичного и легко деформируемого по сравнению с материалом трубчатого корпуса металла с коэффициентом линейного расширения, максимально приближенным к значению аналогичного коэффициента материала трубчатого корпуса, соединительного кольца и стопорного элемента в диапазоне рабочих температур, поверхности уплотнения трубчатого корпуса и соединительного кольца снабжены кольцевыми камерами трапециевидного сечения, поверхности которых взаимодействуют с уплотняющей прокладкой, при этом обе камеры составляют единую камеру формообразования уплотняющей прокладки с объемом, равным объему уплотняющей прокладки, и минимальным диаметром, равным минимальному диаметру уплотняющей прокладки, при общей длине, меньшей длины уплотняющей прокладки в состоянии до начала деформации при сборке узла, и размерах днищ, меньших толщины уплотняющей прокладки в состоянии до начала деформации, на поверхности уплотнения трубчатого корпуса введены кольцевые выступы позиционирования уплотняющей прокладки и соединительного кольца.

| US 4586735 А, 06.05.1986 | |||

| Соединение трубопроводов | 1977 |

|

SU832226A1 |

| US 5145219 А, 08.09.1992 | |||

| US 5673946 А, 07.10.1997 | |||

| US 3458220 А, 29.07.1969 | |||

| Соединение трубопроводов | 1987 |

|

SU1617234A1 |

Авторы

Даты

2002-07-27—Публикация

2000-11-30—Подача