Изобретение относится к горной промышленности и может быть использовано при доработке месторождений с крутопадающим рудным телом открытым способом.

Известен способ доработки месторождений полезных ископаемых в карьере, включающий создание на дне карьера траншеи, укрепление стенок траншеи сваями, транспортирование горной массы козловыми кранами [1].

Недостатком способа является его ограниченное применение, он применим для вытянутых в плане месторождений, кроме того расходы на приобретение козловых кранов и их монтаж, а также на укрепление вертикальных откосов траншей требует значительных средств.

Наиболее близким к настоящему изобретению является способ углубки карьера при разработке крутопадающих рудных тел, при котором запасы руды, расположенные за проектным контуром карьера под его дном и в бортах извлекают за счет изменения параметров нижней части карьера, для чего уточняют размер элементарного структурного блока, и в зависимости от его величины определяют величину сцепления пород массива с последующей корректировкой углов погашения бортов карьера [2 - прототип].

Недостатком способа является то, что он применим для карьеров малой глубины, т.к. с глубины 220-240 м величина элементарного структурного блока на устойчивость борта карьера не влияет.

Многие исследователи на основании испытаний на одноосное сжатие высоких призм, собранных из равнопрочных образцов (блоков) с жестким соосным центрированием, пришли к убеждению, что влияние отношения H/I (Н - размер призмы; I - размер блока) на величину коэффициента структурного ослабления λ ограничивается отношением H/I= 6-120. Д.Н. Ким, более детально изучавший влияние различных факторов на величину λ, считает, что влияние ограничивается отношением H/I=12-14 [3].

Результаты испытаний прочности горных пород в массиве [4] показывают, что зависимость величины сцепления в массиве от H/I полностью исчерпывается в интервале H/I=15-20.

Принимая наибольшее значение H/I = 120 и среднюю величину блока 2 м, что на меднорудных карьерах встречается редко, получим глубину карьера 240 м. Если глубина карьера больше 240 м, то величина структурного блока на сцепление в массиве, а следовательно, на устойчивость бортов карьера не влияет.

Заявляемое изобретение позволяет получить технический результат, выраженный в увеличении объемов добычи полезного ископаемого из карьера за счет выемки законтурных запасов и сокращения объемов вскрышных работ.

Указанный технический результат достигается тем, что в известном способе выемки законтурных запасов полезного ископаемого под дном карьера и в его бортах, включающем разделение карьерного поля на очереди, погоризонтную выемку горной массы, извлечение законтурных запасов полезного ископаемого, расположенных за проектным контуром карьера, за счет изменения параметров карьера в зависимости от изменения величины сцепления горных пород в массиве борта карьера, на последнем этапе отработки месторождения величину сцепления определяют по формуле

Kм = 100-1•(L+10)•λ•Kк,

где Км - величина сцепления горного массива, т/м2;

100 - эмпирический коэффициент;

L - среднее расстояние от борта карьера до вероятной поверхности скольжения при образовании оползня, м;

λ - коэффициент структурного ослабления;

Кк - величина сцепления в куске, т/м2,

затем по известным методикам определяют устойчивый угол погашения борта и границы нового контура карьера, после чего дорабатывают карьер по выбранной технологии.

Новым признаком в предлагаемом способе в сравнении с прототипом является определение величины сцепления в массиве независимо от размеров структурных блоков, слагающих массив.

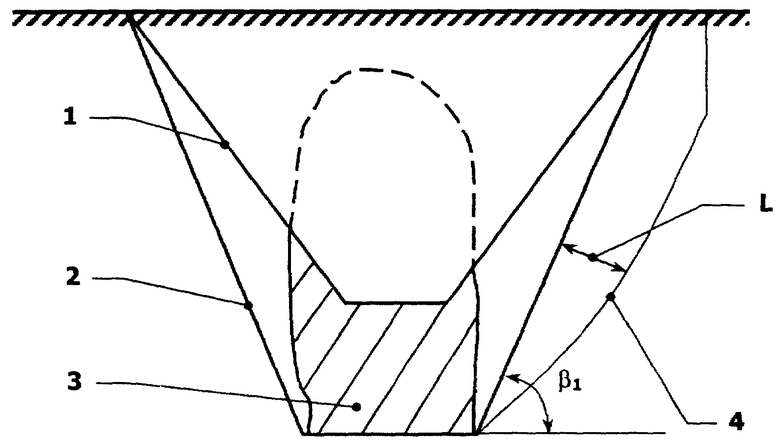

На фиг. 1 изображены в разрезе контуры первой 1 и второй 2 очереди карьера, запасы руды под дном карьера и в его бортах 3, угол погашения борта карьера β при отработке второй очереди карьера 4, среднее расстояние L от откоса борта до поверхности скольжения

Способ заключается в следующем.

Карьер в контуре первой очереди 1 отрабатывают наклонными уступами с погоризонтной выемкой горной массы, формированием спиральной транспортной бермы, горизонтальный и наклонных берм безопасности. На последнем этапе отработки первой очереди производят уточнение физико-механических характеристик горного массива, для чего определяют сцепление в массиве борта по формуле:

Kм = 100-1•(L+10)•λ•Kк,

где Км - величина сцепления горного массива, т/м2;

100 - эмпирический коэффициент;

L - среднее расстояние от борта карьера до вероятной поверхности скольжения при образовании оползня, м;

λ - коэффициент структурного ослабления;

Кк - величина сцепления в куске, т/м2,

для чего определяют по известным методикам величину сцепления в куске Кк, принимают коэффициент структурного ослабления равным λ = 0,05, определяют среднее расстояние от откосов борта до поверхности скольжения для нескольких вариантов углубки (например, через 10 м), и выбирают значение L, которое соответствует углу β при нормативном запасе устойчивости борта, определяют границы второй очереди карьера 2, производят выемку запасов руды 3, находящихся под дном и в борту карьера первой очереди.

Пример конкретного выполнения способа

С целью полного раскрытия технической сущности и преимуществ предлагаемого изобретения применительно к уральским медно-колчеданным месторождениям, где исходные данные следующие:

Глубина карьера первой очереди - 290 м

Коэффициент структурного ослабления - 0,05

Среднее расстояние от откоса борта до поверхности скольжения - 34 м

Угол внутреннего трения - 35o

Сцепление в куске - 100 т/м2

Плотность руды - 4,5 т/м3

Коэффициент запаса устойчивости - 1,3

Фактический угол откоса борта карьера первой очереди - 30o

Определяем величину сцепления в массиве

Км=100-1•(34+10)•0,05•1000=22 т/м2.

По графику зависимости между высотой плоского откоса и его углом [5] определяем значение угла погашения второй очереди. Он получился равным 36o. Затем по выбранной технологии отрабатывают карьер.

Разница углов погашения 30 и 36o соответственно между первой и второй очередью карьера позволяет углубить карьер на 50 м и произвести добычу оставшихся за контуром карьера первой очереди запасов руды.

Выполнить такие расчеты по способу, взятому за прототип, невозможно, так как величина структурных блоков при глубине карьера 290 м на сцепление в массиве не влияет.

Предлагаемый способ может быть осуществлен на горных предприятиях при доработке месторождений открытым способом. Поэтому изобретение промышленно применимо.

Источники информации

1. Авторское свидетельство СССР 875038, Е 21 С 41/00, публ. 1981.

2. Патент РФ 2097562, МПК Е 21 С 41/26, публ. 1997

3. Фисенко Г.Л. Предельные состояния горных пород вокруг выработок. - М. : Недра, 1976, с.36, 272.

4. Туринцев Ю.И. и др. Прочность скальных пород в массиве. Известия ВУЗов, Горный журнал, 7, 1966, с.38-43.

5. Методические указания по определению углов наклона бортов откосов уступов и отвалов строящихся и эксплуатируемых карьеров. - Л.: ВНИМИ, 1972, с. 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ ПРИ ОТРАБОТКЕ ГЛУБОКИХ ГОРИЗОНТОВ КАРЬЕРА | 2001 |

|

RU2200841C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1995 |

|

RU2057251C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ В ПРИКОНТУРНОЙ ЗОНЕ КАРЬЕРА | 2000 |

|

RU2187643C2 |

| СПОСОБ УГЛУБКИ КАРЬЕРА ПРИ РАЗРАБОТКЕ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1997 |

|

RU2097562C1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ ПРИ ОТРАБОТКЕ ГЛУБОКИХ ГОРИЗОНТОВ КАРЬЕРА | 2001 |

|

RU2187648C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕРАБОЧЕГО БОРТА КАРЬЕРА В ГЛИНИСТЫХ ПОРОДАХ | 2001 |

|

RU2208163C1 |

| СПОСОБ РАЗРАБОТКИ ГОРНЫХ ПОРОД ПРИ РЕКОНСТРУКЦИИ КАРЬЕРА | 2001 |

|

RU2192544C2 |

| СПОСОБ СОЗДАНИЯ ОТРЕЗНОЙ ЩЕЛИ ПРИ ФОРМИРОВАНИИ ОТКОСОВ УСТУПОВ В КАРЬЕРАХ | 2001 |

|

RU2186983C1 |

| СПОСОБ ОТВАЛООБРАЗОВАНИЯ НА НАКЛОННОЕ ОСНОВАНИЕ | 2002 |

|

RU2211333C1 |

| СПОСОБ ЩЕЛЕВОГО ВОДОПОНИЖЕНИЯ НА КАРЬЕРАХ | 2001 |

|

RU2187649C1 |

Изобретение относится к горной промышленности и может быть использовано при доработке открытым способом месторождений с крутопадающими рудными телами. Способ включает разделение карьерного поля на очереди, погоризонтную выемку горной массы, извлечение законтурных запасов полезного ископаемого, расположенных за проектным контуром карьера, за счет изменения параметров карьера в зависимости от изменения величины сцепления горных пород в массиве борта карьера, на последнем этапе отработки месторождения величину сцепления определяют по формуле Kм = 100-1•(L+10)•λ•Kк, где Км - величина сцепления горного массива, т/м2; 100 - эмпирический коэффициент; L - среднее расстояние от борта карьера до вероятной поверхности скольжения при образовании оползня, м; λ - коэффициент структурного ослабления; Кк - величина сцепления в куске, т/м2, затем определяют устойчивый угол погашения борта, границы нового контура карьера, после чего отрабатывают месторождения по выбранной технологии. Изобретение позволяет повысить объем добычи полезного ископаемого из карьера за счет выемки законтурных запасов и сокращения объемов вскрышных работ. 1 ил.

Способ выемки законтурных запасов полезного ископаемого под дном карьера и в его бортах, включающий разделение карьерного поля на очереди, погоризонтную выемку горной массы, извлечение законтурных запасов полезного ископаемого, расположенных за проектным контуром карьера, за счет изменения параметров карьера в зависимости от изменения величины сцепления горных пород в массиве борта карьера, отличающийся тем, что на последнем этапе отработки месторождения величину сцепления определяют по формуле

Kм = 100-1•(L+10)•λ•Kк,

где Км - величина сцепления горного массива, т/м2;

100 - эмпирический коэффициент;

L - среднее расстояние от борта карьера до вероятной поверхности скольжения при образовании оползня, м;

λ - коэффициент структурного ослабления;

Кк - величина сцепления в куске, т/м2,

затем определяют устойчивый угол погашения борта, границы нового контура карьера, после чего отрабатывают месторождения по выбранной технологии.

| СПОСОБ УГЛУБКИ КАРЬЕРА ПРИ РАЗРАБОТКЕ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1997 |

|

RU2097562C1 |

| Способ доработки крутопадающих месторождений полезных ископаемых | 1979 |

|

SU875038A1 |

| Способ выемки полезного ископаемого под бортами карьера | 1979 |

|

SU926284A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1995 |

|

RU2057251C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРОВ | 1994 |

|

RU2077674C1 |

Авторы

Даты

2002-08-10—Публикация

2001-01-25—Подача