Изобретение относится к сушильной технике, в частности к технике сублимационной сушки термочувствительных материалов, например лекарственных, медицинских препаратов и пищевых продуктов.

Наиболее близким по предлагаемому является способ непрерывной сублимационнй сушки, реализованных в сушилке [1], включающий распыл продукта, самозамораживание его гранул в вакууме и одновременной сублимацией под действием инфракрасного излучения до образования подсушенной корочки на поверхности гранул. А.с. 848932 СССР. Установка непрерывного действия для сублимационной сушки термочувствительных материалов Б.И. 27, 1981. В дальнейшем подсушенные гранулы в свободном падении попадают на вибрирующие электрообогреваемые полки, где происходит их досушка до равновесия влажности.

Недостатком способа, реализованного в сушилке, является использование кондуктивного энергоподвода и вибрации к замороженному в вакууме гранулированному продукту с подсушенной на поверхности корочкой. Кондуктивный энергоподвод при вибрации гранулированного продукта позволяет только уменьшить внешнее гидродинамическое сопротивление, влияющее на истечение сублимирующегося пара, но не активизирует подвод тепла в каждой грануле непосредственно в зону сублимации через высушенный внешний слой.

Задачей предлагаемого изобретения является интенсификация процесса непрерывного сублимационного обезвоживания материала в вакууме при сохранении высокого качества конечного продукта.

Решение поставленной задачи осуществляется путем организации СВЧ-энергоподвода непосредственно в зону сублимации замороженного гранулированного материала и отводом сублимирующегося пара в предварительно сформированной капиллярно-пористой структуре гранулированного непрерывно перемещающегося высушиваемого слоя материала.

Технический результат достигается тем, что в способе непрерывной сублимационной сушки, включающем образование гранул и замораживание гранул капиллярно пористого материала в вакууме, подсушку его в поле ИК-излучения до образования сухой корочки на поверхности гранул и их перемещение из гранул с подсушенной внешней поверхностью, создают слой с непрерывно перемещающимися в нем сверху вниз гранулами, которые постоянно облучают в верхней части слоя полем СВЧ и продувают внизу этот слой высушиваемого материала потоком инертного газа, например аргона, при этом остаточное давление над верхней поверхностью слоя поддерживают соответствующим температуре насыщения сублимирующихся паров, равной минимальной температуре замораживания, температура в слое на одной трети высоты от верхней поверхности не превышает криоскопической температуры продукта, температура на нижней поверхности высушиваемого слоя материала устанавливают в потоке инертного газа не выше температуры, уменьшающей его биологическую активность по характеристическому параметру при остаточном давлении водяных паров, соответствующему криоскопической температуре замораживания материала, а при перемещении гранул в слое разница измерения давления водяных паров между верхней и нижней поверхностью слоя оставляют постоянной в процессе непрерывной сушки материала.

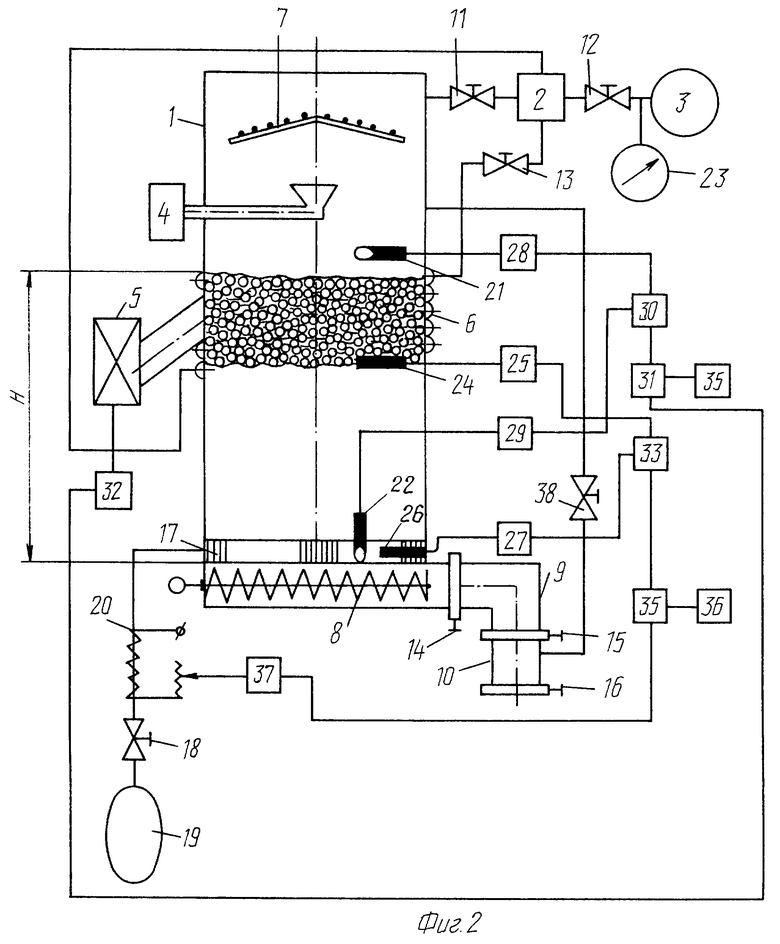

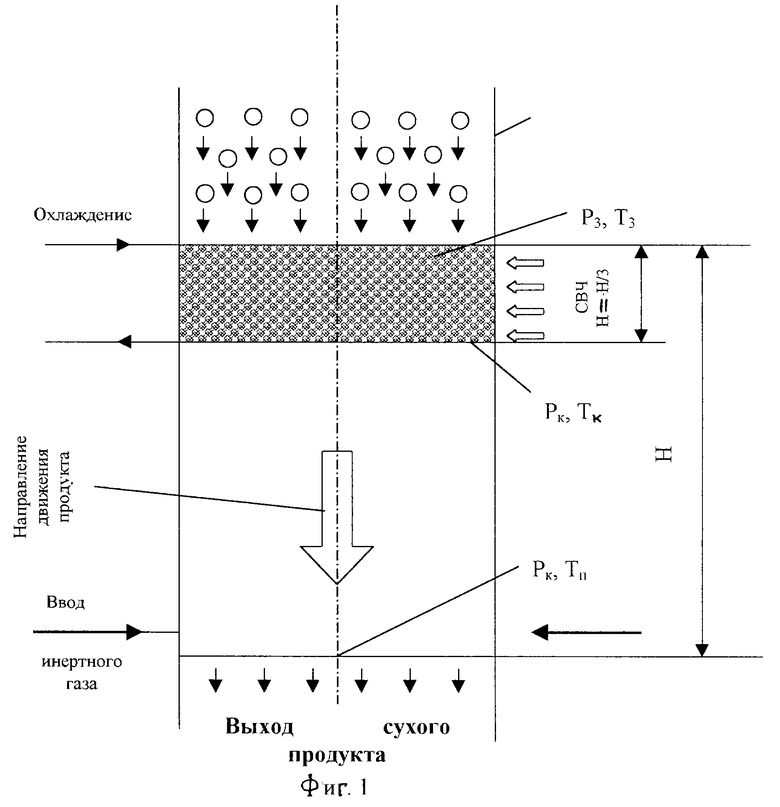

На фиг. 1 представлена схема непрерывной сублимационной сушки. На фиг.2 показана установка, реализующая данный способ.

На фиг.1 представлена схема, иллюстрирующая способ непрерывной сублимационной сушки /ниже тройной точки/ в поле СВЧ и потоке инертного газа. В емкости 1, фиг. 1, подсушенный до образования сухой корочки с поверхности замороженные гранулы продукта формируют слой Н. В верхней части слоя Н, на его поверхности поддерживают температуру замораживания Т3 путем соблюдения соответствующего остаточного давления Р3 в камере 1 и охлаждения ее стенок. К верхней части слоя до уровне Н= Н/3 подводят СВЧ-энергоподвод. На уровне Н= Н/3 от верхней поверхности температуры поддерживается близкой к криоскопической, Тк. Соответственно давление насыщенных водяных паров на данном уровне поддерживается Рк=f (Тк). Снизу слоя Н подводят поток подогретого до температуры Тп инертного газа, например аргона. В поле СВЧ в вакууме удаляется свободная остаточная кристаллическая влага. В потоке инертного газа происходит удаление связанной влаги из гранул. Движущей силой фильтрационного переноса является разность давлений ΔР=Рк-Р3. Гранулы в слое Н перемещаются сверху вниз при непрерывном его заполнении сверху замороженными гранулами и выводом снизу слоя высушенных до заданной влажности гранул.

Способ реализуется в установке, фиг.2, включающей вакуумную камеру 1, конденсатор 2, вакуумный насос 3 и устройство 4 диспергирования /гранулирования/ материала. К боковой части камеры 1 подключен СВЧ-генератор 5.

В области расположения СВЧ-генератора 5 по периметру камеры 1 спирально расположена трубка 6 охлаждения сушилки от конденсатора 2. Над устройством 4 расположен инфракрасный нагреватель 7 для организации подсушки диспергируемого материала.

В основании камеры 1 расположен шнек 8, промежуточная камера 9, камера сбора 10 готового материала. Камера 1 соединена с ваукуумным насосом 3 вентилями 11, 12. Конденсатор 2 соединен с трубкой 6 охлаждения вентилем 13. В торце шнека 8 камера 1 соединена с камерой 9 и 10 задвижками 14, 15, 16. В основании камера 1 имеет пористые вставки 17 для ввода газа, например аргона, через регулировочный вентиль 18 из баллона 19. Подогрев инертного газа осуществляется электронагревателем 20.

При квазистационарном режиме непрерывной сублимационной сушки и образования в камере 1 слоя Н материала контролируют:

- остаточное давление над слоем Н замороженного продукта датчиком 21,

- остаточное давление P2 над шнеком 7 датчиком 22,

- давление Р3 около вакуум-насоса вакууметром 23,

- температура T1 датчиком 24 на высоте Н=1/3Н от верхнего уровня слоя Н продукта с регистрацией регистратором 25,

- температура Т2 датчиком 26 у основания камеры 1 над шнеком 7 с регистрацией регистратором 27.

Датчики 21 и 22 соединены через регистраторы 28, 29 с первым выходом дифференциатора 30, блоком сравнения 31, преобразователем 32 и СВЧ-генератором 5. Выход с регистратора 25 и выход с регистратора 27 связаны с дифференциатором 33, последний с блоком сравнения 34. Блоки 31 и 34 своими выходами связаны с задатчиками 35 и 36. Датчик 27 связан через блок 33 с блоком сравнения 34, исполнительным механизмом 37 и нагревателем 20. Температура на высоте Н=1/3Н по датчику 24 регистрируется регистратором 25. Камера 10 соединена с камерой 1 вентилем 38.

Способ непрерывной сублимационной сушки термолабильных препаратов на установке, фиг.2, реализуется следующим образом.

При включенном вакуум-насосе 3 и охлажденном конденсаторе 2 при открытых вентилях 11, 12 в сушилке 1 достигается заданный вакуум, регистрируемый регистраторами 23, 28, 29.

При открытом вентиле 13 через трубку 6 охлаждается корпус камеры 1 в зоне воздействия поля СВЧ. Включается ИК-излучатель 6. При установлении стабильного вакуума в камере 1 вводится устройством 4 диспергируемый /гранулированный/ продукт. Камеру 1 заполняют гранулированным продуктом с подсушенной корочкой при действии ИК-излучателя 6 до высоты H. Включается СВЧ-генератор 5 нагревателя 20 и открывается вентиль 18, проводится ввод теплого инертного газа из балона 19. В задатчики 35, 36 вводятся следующее:

в задатчик 35:

ΔP = P2(Tэ)-P1(T3), (1)

где величина Р2 (Тэ) - давление насыщенных паров при минимальной температуре эвтектики Тэ высушиваемого материала;

P1 (Т3) - давление насыщенных водяных паров при температуре Т3 полного замораживания материала:

T3=Tэ-10, (2)

т.е. когда процент незамороженной влаги в продукте в этом случае минимален /при Тэ эта величина составляет от 88 до 96%/.

Дифференциатор 36 определяет разность температур в слое на высоте Н= 1/3Н:

ΔT=T1-Tк, (3)

т. е. Тк - криоскопическая температура замораживания высушиваемого материала,

T1 - температура материала, сохраняющая его высокие товарные биологические качества в конечном высушенном виде /для соков, овощных пюре, вакцин ~ 25 oС/.

Величина ΔТ согласно соотношению /3/ для конкретного высушиваемого продукта вводится в задатчик 36. При воздействии СВЧ-энергоподвода и потока инертного газа в слое Н образуется зона свободной /замороженной/ и связанной влаги, фиг. 1. Включается шнек 8, открывается задвижка 14. При заполнении камеры 9 открывается задвижка 15 и продукт вводится в камеру 10. После заполнения камеры 10 закрывается задвижка 15, открывается задвижка 16 и сухой продукт выводится из камеры 10. После вывода продукта задвижка 16 закрывается и открывается вентиль 38 для вакуумирования камеры 10. После достижения заданного вакуума вентиль 38 закрывается и цикл по заполнению и опорожнению камер 9, 10 сухим продуктом повторяется.

При проведении непрерывной сублимационной сушке черносмородинового сока в слое Н=600 мм в соотношении /1/:

ΔР=Р2(Тэ)-Р1(Т3)=100-30=70 Па.

Из соотношения /2/ температура замораживания Т3:

ΔТ3=Тэ+10=250-10=240 К,

где Тэ - эвтектическая температура черносмородинового сока (tэ = -23 oС).

В соотношении /3/:

ΔТ=Т1-Тк =298-267= 31oС,

где T1 - температура вводимого в камеру аргона ~ 25 Сo,

Тк - криоскопическая температура - 267oС для черносмородинного сока.

При указанных параметрах непрерывный процесс сублимационной сушки черносмородинного сока в камере 1 проводится до конечной влажности ~3, 4% при сохранении витамина С в конечном продукте не менее 96%. Уровень СВЧ энергоподвода выбирался не более...

Изменение рабочих параметров ΔP, ΔT3, ΔT в камере 1 в процессе непрерывной сублимационной сушки может быть связанно со следующими причинами: увеличением /уменьшением/ расхода гранулированного продукта при повышении /уменьшении/ его влажности в устройстве диспергирования 4;

- работой шнека 7, не обеспечивающий рациональный режим вывода из камеры 1 высушенного продукта;

- повышение остаточного давления в камере 1 вследствие недозамораживания материала при его диспергировании в вакууме;

- увеличением /броском/ остаточного давления в вакуумировании камеры 10 сбора готового продукта;

- циклической работой конденсатора 2 /десублиматора/ в процессе регенирации рабочих поверхностей.

Все указанные возможные изменения параметров непрерывно регистрируются:

- датчиками 21, 22 контроля остаточного давления и вакууметром 23;

- датчиками температуры 25, 26.

Рассмотрим возможный случай повышения остаточного давления в камере 1 над слоем Н гранулированного продукта, что зарегистрируется датчиком 21 по регистратору 28. В этом случае повышается температура на границе зоны удаления свободной и связанной влаги, регистрируемая датчиком 24 температура по регистратору 25. Сигнал с регистратора 28 попадает на вход дифференциатора 30, далее в блок сравнения 31 и сравнивается в задатчике 35 значением и искомая величина выходит в преобразователь 32, где уменьшает уровень СВЧ-нагрева, тем самым снижая интенсивность сублимации свободной влаги в слое Н. Одновременно повышение температуры продукта на границе перехода гранулированного продукта с замороженной и связанной влагой по сигналу датчика 24 регистрируется регистратором 25, передается дифференциатор 33 и через блок сравнения 34 сравнивается с датчиком 36, откуда сигнал через исполнительный механизм 37 через реостат изменяет напряжение на нагревателе 20. Тем самым изменяется температура инертного газа на входе через пористые вставки 17 в основание камеры 1.

В случае повышения конечной влажности продукта возможно увеличение давления, регистрируемого датчиком 22, или понижение температуры, фиксируемое датчиком 26. При повышении давления сигнала с датчика 22 регистрируется регистратором 29, откуда подается в дифференциатор 30, где сравнивается с сигналом, регистрируемым датчиком 21. Разница сигналов попадает в блок сравнения 21, сравнивается с датчиком 35 и попадается в преобразователь 32, где увеличивается уровень СВЧ энергоподвод.

Понижение температуры, регистрируемое датчиком 26, подается в дифференциатор 23, вводится в блок 34, сравнивается с сигналом датчика 36 и разница сигналов подается в исполнительный механизм 37, увеличивающий напряжение на нагревателе 20 и повышающий нагрев инертного газа, подаваемого через пористые вставки 17 в камеру 1.

Таким образом комплекс датчиков 21, 22, 24, 26 и система регулирования поддерживает параметры ΔP, ΔTэ, ΔT на заданном уровне и позволяют получить конечный продукт высокого качества и заданной влажности из любого исходного сырья, поддающегося грануляции в вакууме. Предварительно найденные экспериментально или известные из справочных данных значения Тэ, Т3, Тк, T1 и зависимости /1/÷/3/ позволяют реализовать способ непрерывной сублимационной сушки с мощью установки, фиг.2, для любого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СУБЛИМАЦИОННОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2165566C1 |

| УСТРОЙСТВО ВЫБОРА ОПТИМАЛЬНОГО ЭНЕРГОПОДВОДА ПРИ СУБЛИМАЦИОННОЙ СУШКЕ | 2003 |

|

RU2242685C2 |

| СПОСОБ СУШКИ ТОРФА ДЛЯ КОММУНАЛЬНО-БЫТОВЫХ НУЖД | 2009 |

|

RU2411431C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБЛИМИРОВАННЫХ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБЛИМИРОВАННЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2245084C1 |

| СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2228602C1 |

| ГАЗОГЕНЕРАТОР СО СТУПЕНЧАТОЙ И МНОГОСЕКЦИОННОЙ КАМЕРОЙ СГОРАНИЯ | 2000 |

|

RU2181860C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ЖИДКОЙ СРЕДЫ ТЕРМОЧУВСТВИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353351C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2209340C1 |

Изобретение относится к сушильной технике, в частности к технике сублимационной сушки термочувствительных материалов, например лекарственных, медицинских препаратов и пищевых продуктов. В способе непрерывной сублимационной сушки, включающем образование гранул и замораживание гранул капиллярно-пористого материала в вакууме, подсушку его в поле ИК-излучения до образования сухой коробки, из гранул с подсушенной внешней поверхностью создают слой с перемещающимися в нем сверху вниз гранулами, которые постоянно облучают в верхней части слоя полем СВЧ, и продувают снизу этот слой высушиваемого материала потоком инертного газа, например аргона, при этом остаточное давление над верхней поверхностью слоя поддерживают соответствующим температуре насыщения сублимирующихся паров, равной минимальной температуре замораживания, температура в слое на одной трети высоты от верхней поверхности не превышает криоскопической температуры продукта, температуру на нижней поверхности высушиваемого слоя материала устанавливают в потоке инертного газа не выше температуры, уменьшающей его биологическую активность по характеристическому параметру при остаточном давлении водяных паров, соответствующему криоскопической температуре замораживания материала, а при перемещении гранул в слое разницу изменения давления водяных паров между верхней и нижней поверхностью слоя оставляют постоянной в процессе непрерывной сушки материала. Изобретение должно обеспечить интенсификацию процесса непрерывного сублимационного обезвоживания материала в вакууме при сохранении высокого качества конечного продукта. 2 ил.

Способ непрерывной сублимационной сушки, включающий образование гранул и замораживание гранул капиллярно-пористого материала в вакууме, подсушку его в поле ИК-излучения до образования сухой корочки на поверхности гранул и их перемещение, отличающийся тем, что из гранул с подсушенной внешней поверхностью создают слой с непрерывно перемещающимися в нем сверху вниз гранулами, которые постоянно облучают в верхней части слоя полем СВЧ, и продувают внизу этот слой высушиваемого материала потоком инертного газа, например, аргона, при этом остаточное давление над верхней поверхностью слоя поддерживают соответствующим температуре насыщения сублимирующихся паров, равной минимальной температуре замораживания, температура в слое на одной трети высоты от верхней поверхности не превышает криоскопической температуры продукта, температуру на нижней поверхности высушиваемого слоя материала устанавливают в потоке инертного газа не выше температуры, уменьшающей его биологическую активность по характеристическому параметру при остаточном давлении водяных паров, соответствующему криоскопической температуре замораживания материала, а при перемещении гранул в слое разницу измерения давления водяных паров между верхней и нижней поверхностью слоя оставляют постоянной в процессе непрерывной сушки материала.

| Установка непрерывного действия дляСублиМАциОННОй СушКи ТЕРМОчуВСТВиТЕль-НыХ МАТЕРиАлОВ | 1979 |

|

SU848932A1 |

| 0 |

|

SU191413A1 | |

| СПОСОБ СУШКИ ЗЕРНОВЫХ КУЛЬТУР | 1999 |

|

RU2161398C1 |

| Установка для сушки сыпучих материалов | 1972 |

|

SU491809A1 |

| US 4590684 А, 27.05.1986 | |||

| Способ сублимационной сушки биологи-чЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU840633A1 |

Авторы

Даты

2002-08-10—Публикация

2001-02-13—Подача