Изобретение относится к строительству, в частности к сталежелезобетонным несущим каркасам зданий различной этажности, возводимым в различных регионах, в т.ч. и в сейсмических.

Известен металлический каркас однопролетного высотного здания, включающий колонны, фермы и связи, размещенные по торцам здания и обеспечивающие требуемую жесткость и устойчивость его на действие горизонтальных нагрузок [1].

Известный каркас имеет относительно небольшую материалоемкость и отличается высокими жесткостными характеристиками.

Однако известный каркас имеет узкое применение и для выполнения на верхних этажах других типов перекрытий, отличающихся от заявленного, требует существенного наращивания материалоемкости, поскольку значительные размеры их пролета требуют применения ферм.

Известен каркас многоэтажного здания, включающий колонны, балки и узловые вставки, размещенные в узлах соединения балок и колонн и образованные торцевыми элементами балок [2].

Известный каркас прост в монтаже и имеет невысокую трудоемкость возведения.

Однако известный каркас имеет достаточно высокую материалоемкость, обусловленную необходимостью применения прокатной стали, массивных стыковочных фланцевых элементов по торцам колонн и является "тяжелым" Кроме того, каркас требует применения высокопрочных болтов с повышенными классами точности, что существенно удорожает его стоимость.

Наиболее близким к предлагаемому является каркас здания [3], в котором в значительной мере устранены отмеченные выше недостатки. Известный каркас здания является сталежелезобетонным и включает стальные колонны коробчатого сечения, стальные внутренние балки и стальные соединительные элементы коробчатой формы, с помощью которых колонны и балки посредством плоских стыковочных элементов (фланцев) объединены болтами в пространственную конструкцию, средства армирования балок и колонн и бетон заполнения колонн, балок и соединительных элементов.

Известный каркас является достаточно универсальным, он может быть применен не только для промышленных, но и для общественных и даже для жилых зданий. Он является относительно "легким" и маломатериалоемким, поскольку позволяет применять эффективные гнутые профили. Благодаря монолитному бетону в каркасе не требуется применения высокопрочных болтов, а также значительных сварных работ по месту.

Вместе с тем, каркас из-за сложных неэффективных соединительных элементов требует больших затрат труда на обеспечение пропуска в их стенках дополнительных средств армирования балок, требует по обеим взаимно перпендикулярным осям каркаса применения балок с одинаково высокой несущей способностью. Поэтому каркас все же имеет достаточно высокую металлоемкость, поскольку его техническое решение, к тому же, не обеспечивает включение дисков перекрытия в работу каркаса на восприятие нагрузок, приложенных к зданию.

Предлагаемое изобретение решает задачу сокращения металлоемкости и трудоемкости возведения, повышения несущей способности и снижения массы конструкций.

Решение поставленной задачи достигается тем, что в сталебетонном каркасе многоэтажного здания, включающем стальные колонны коробчатого сечения, стальные внутренние балки и стальные соединительные элементы в форме прямоугольной призмы, объединяющие в каждом перекрытии колонны и балки в единую пространственную конструкцию посредством плоских стыковочных элементов болтами, а также средства армирования балок и колонн, бетон заполнения колонн, балок и соединительных элементов, в перекрытиях торцами к стальным балкам размещены группами сборные плиты, объединенные между собой в каждой группе по боковым граням межплитными швами, между группами плит по их длине выполнены монолитные железобетонные затяжки с шагом вдоль балок каркаса, не превышающим половины длины их пролета. По торцам плиты объединены с балками монолитным бетоном их заполнения посредством выпусков поверху арматуры из межплитных швов за торцы плит и размещенных в монолитном бетоне заполнения балок, а понизу плиты и балки объединены посредством нижней продольной арматуры монолитных затяжек, жестко прикрепленной к стальным балкам и/или к соединительным элементам. Соединительные элементы выполнены высотой в пределах толщины дисков перекрытий, с горизонтальной стороной вдоль оси балок, равной ширине колонны, а в перпендикулярном направлении соединительный элемент выполнен со стороной меньше ширины колонны. Средства армирования балок в узлах их сопряжения с соединительными элементами размещены вдоль наружных граней соединительных элементов, не пересекая их стенки.

При этом стальной соединительный элемент в узлах сопряжения стальных балок и колонн может быть выполнен заодно с колонной нижнего этажа.

При этом сборные плиты могут быть выполнены плоскими из ячеистого бетона и снабжены рабочей арматурой.

В сборных ячеистобетонных плитах по их торцам могут быть выполнены цилиндрические гнезда, в которых размещены бетонные шпонки, образованные при укладке бетона заполнения балок.

В сборных ячеистобетонных плитах по их торцам могут быть выполнены вертикальные клиновидные пазы, в которых размещены бетонные шпонки, образованные при укладке бетона заполнения балок каркаса.

Сборные плиты могут быть выполнены с гладкими торцами и оперты по концам на нижние полки стальных балок каркаса, а бетон заполнения со средствами армирования размещены над нижней полкой стальных балок между торцами сборных плит.

Стальные балки могут быть выполнены составными и каждая из них включает балку замкнутого прямоугольного профиля и прикрепленную к ней снизу посредством сварки нижнюю полку.

Рабочая арматура монолитных железобетонных затяжек может быть выполнена в виде пространственного арматурного каркаса, нижние продольные стержни которого по концам снабжены приваренными к ним стальными пластинами с отверстиями для крепления к нижним полкам стальных балок.

Средства армирования балок могут быть также выполнены в виде развернутого книзу U-образного пространственного арматурного каркаса, рабочая продольная арматура которого размещена согласно эпюре моментов в пролете понизу над нижней полкой стальной балки в пролете и поверху в узлах сопряжения балок с колоннами.

Выполнение предлагаемого каркаса так, чтобы в перекрытиях сборные плиты были размещены торцами к стальным балкам группами, и объединены в каждой группе между собой межплитными швами, а между группами плит по их длине были выполнены монолитные железобетонные затяжки с шагом вдоль балок каркаса, не превышающим половину длины их пролета, позволяет объединить балки каркаса с плоскими сборными плитами в единую изгибаемую конструкцию и существенно разгрузить стальные балки каркаса от силовых воздействий При этом размещение плит группами так, чтобы суммарная ширина группы плит в поперечном направлении не превышала половины длины пролета балок обеспечивает наиболее эффективное объединение плит по торцам с балками каркаса, и создает наиболее благоприятные условия для работы плит в составе диска перекрытия - они оказываются работающими на изгиб под нагрузкой в условиях всестороннего реактивного горизонтального отпора, как по торцам от балок каркаса, так и по боковым граням, упираясь при повороте сечений плит в монолитные железобетонные затяжки.

Размещение в каждой группе большего количества плит с общей шириной более половины длины пролета балки из-за редкого расположения межплитных железобетонных затяжек не обеспечивает эффективную совместную работу под нагрузкой балок каркаса и плит перекрытия. При этом устройство верхних выпусков арматуры из межплитных швов между плитами в сочетании с монолитными железобетонными затяжками позволяет в полной мере реализовать в каждом перекрытии совместную пространственную работу под нагрузкой балок каркаса и сборных плит по обеим главным осям здания.

Жесткое прикрепление нижней продольной арматуры затяжек к стальным балкам и/или к соединительным элементам позволяет воспринять реактивный распор, возникающий в плоскости плит по их торцам, в условиях стесненных деформаций при действии временной (полезной) вертикальной нагрузки, прикладываемой к перекрытию. В результате внецентренного действия этого распорного усилия относительно центра тяжести поперечных сечений сборных плит в этих сечениях под нагрузкой возникает реактивный момент, в значительной мере (практически в 1,5-2,0 раза) погашающий значения изгибающего момента, определенного по балочной схеме. Таким образом, указанное позволяет обеспечить высокую несущую способность и жесткость перекрытий каркаса при действии на них вертикальной нагрузки без перерасхода материала и применяя в плитах бетоны и арматуру невысокой прочности.

Выполнение соединительных элементов в виде прямоугольной призмы с высотой в пределах толщины дисков перекрытий позволяет обеспечить и полное омоноличивание элементов каркаса как посредством болтовых соединений, так и бетоном заполнения балок и соединительных элементов. Кроме высоких жесткостных характеристик узлов каркаса в этом случае обеспечивается и его высокая долговечность, обусловленная размещением болтовых и сварных соединений не на открытом воздухе, а в антикоррозионной среде бетона.

Размещение средств армирования балок в стыках с колоннами вдоль наружных граней соединительных элементов существенно упрощает технологию устройства каркаса и это стало возможно благодаря выполнению соединительных элементов в виде прямоугольной призмы с размерами сечения "вытянутыми" в направлении оси примыкающих балок. В таком случае размер сечения соединительного элемента в поперечном направлении оказывается меньше ширины сечения колонн и в образовавшихся пазах по обеим сторонам вдоль соединительного элемента размещены средства армирования балок каркаса, не пересекая стенок соединительного элемента.

Выполнение стальных соединительных элементов заодно с колонной нижнего этажа позволяет существенно упростить технологию сборки стальных конструкций каркаса, поскольку не только устраняется необходимость объединения соединительного элемента с нижней колонной на площадке, устраняется многодельность при транспортировке, хранении и монтаже элементов конструкций, а при монтаже более четко фиксируется положение примыкающих к колонне балок каркаса.

Выполнение сборных плит плоскими исключает потребность устройства подвесных потолков и позволяет создать плоские диски перекрытия без выступающих частей, что обеспечивает свободные планировочные решения и делает каркас универсальным и пригодным для зданий различного назначения. Выполнение плит из относительно малопрочного, но зато легкого, ячеистого бетона возможно благодаря принятой конструкции сопряжения их по торцам с балками каркаса посредством монолитных затяжек и арматурных выпусков, что позволяет существенно, в 1,5-1,7 раза, снизить массу несущих конструкций и обеспечить внутреннюю теплоизоляцию между этажами здания.

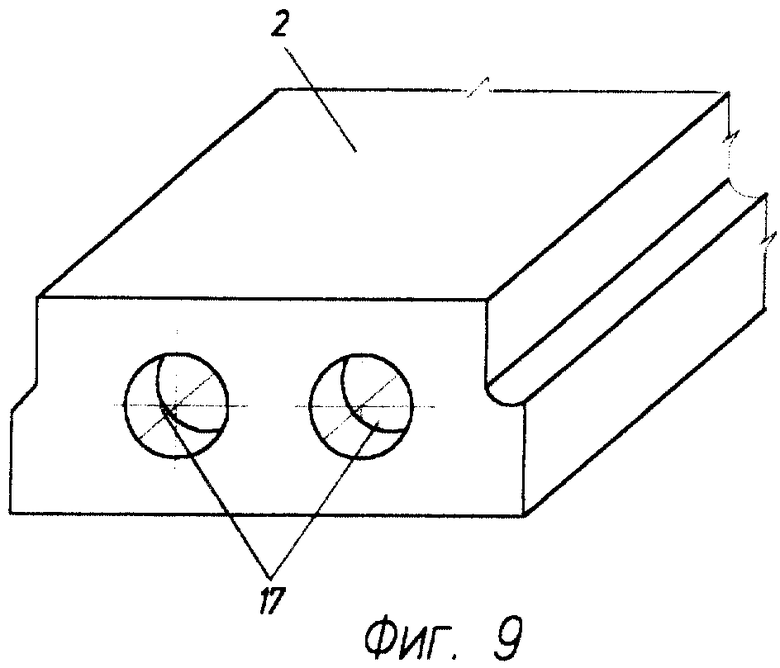

Выполнение цилиндрических гнезд по торцам сборных ячеистобетонных плит и устройство в них бетонных шпонок, образующихся при укладке бетона заполнения балок каркаса позволяет дополнительно улучшить условия совместной работы сборных плит с балками каркаса при действии вертикальной нагрузки. Кроме того, бетонные шпонки обеспечивают высокую несущую способность сборных плит по восприятию вертикальной нагрузки, приложенной к плите, что позволяет воспринять ими опорные реакции балок и тем самым отказаться от опирания плит концами на нижние полки стальных внутренних балок каркаса. В результате балки каркаса оказываются по высоте полностью скрытыми в толще диска перекрытия.

Выполнение клиновидных пазов с соответствующими бетонными шпонками позволяет добиться того же эффекта, что и в случае устройства цилиндрических шпонок, но может быть осуществлено при отсутствии сверлильного оборудования, требуемого для устройства цилиндрических гнезд, линейными пропилами ножовками или ручными пилами. В этом случае, как и в случае с цилиндрическими шпонками, стальные балки могут быть размещены выше относительно нижней плоскости плит, а в образовавшемся под нижней полкой стальной балки полости могут быть размещены средства пожарной защиты стальной балки.

Выполнение сборных плит с опиранием на нижнюю полку стальных балок позволяет существенно упростить технологию строительства, непосредственно использовать стальные балки в качестве поддерживающих устройств для размещения плит без дополнительных монтажных приспособлений, и исключить затраты на устройство шпонок на торцах плит. Однако в этом случае образуются выступающие книзу части стальных балок, требующие огневой защиты, и возникает потребность в устройстве подвесных потолков.

Выполнение балок составными, включающими цельносварную балку замкнутого прямоугольного профиля и прикрепленную к ней снизу посредством сварки нижнюю полку, позволяет существенно улучшить сопротивление балки закручиванию как при монтаже, так и при эксплуатации.

Выполнение рабочей арматуры монолитных железобетонных затяжек в виде пространственного арматурного каркаса, нижние продольные стержни которого по концам снабжены приваренными к ним стальными пластинами с отверстиями для крепления к нижним полкам стальных балок обеспечивает достаточно высокую крутильную жесткость затяжек при совместной работе их под нагрузкой с плитами в составе перекрытия, а также эффективное восприятие продольного и поперечного распора, возникающего в диске перекрытия при изгибе групп сборных плоских плит, окаймленных этими затяжками и балкой каркаса.

Выполнение средств армирования балок в виде развернутого книзу U-образного или коробчатого арматурного каркаса, рабочая продольная арматура которого размещена согласно эпюре моментов понизу над нижней полкой стальной балки в пролете и поверху в узлах сопряжения балки с колоннами позволяет эффективно разместить стержневую арматуру в балке каркаса и обеспечить эффективную работу балок на изгиб, срез и кручение при минимальном расходе арматурной стали.

Сопоставление с прототипом позволяет сделать вывод, что заявляемое техническое решение отличается от известного новыми признаками: в перекрытиях торцами к стальным балкам размещены группами сборные плиты, объединенные между собой в каждой группе межплитными швами и включенные в работу каркаса под нагрузкой; между группами плит по их длине выполнены монолитные железобетонные затяжки с шагом вдоль балок каркаса, не превышающим половины длины их пролета; плиты объединены с балками по торцам монолитным бетоном заполнения поверху посредством выпусков арматуры из межплитных швов за торцы плит, размещенных в монолитном бетоне заполнения балок, а понизу плиты и балки объединены посредством нижней продольной арматуры затяжек, жестко прикрепленной к стальным балкам и/или к соединительным элементам; соединительные элементы выполнены с высотой, не превышающей толщину дисков перекрытий, с горизонтальной стороной вдоль оси балок равной ширине колонны, а в перпендикулярном направлении горизонтальная сторона выполнена с размером меньше ширины колонны; средства армирования балок в узлах их сопряжения с соединительными элементами размещены вдоль наружных граней соединительных элементов, не пересекая их стенки; стальной соединительный элемент в узлах сопряжения стальных балок и колонн выполнен заодно с колонной нижнего этажа; сборные плиты выполнены плоскими из ячеистого бетона и снабжены рабочей арматурой; в сборных ячеистобетонных плитах по торцам выполнены цилиндрические гнезда, в которых размещены бетонные шпонки балок; в сборных ячеистобетонных плитах по торцам выполнены вертикальные клиновидные пазы, в которых размещены бетонные шпонки балок; сборные плиты по торцам выполнены гладкими и оперты по концам на нижние полки стальных балок каркаса, а бетон заполнения со средствами армирования размещены над нижней полкой стальных балок между торцами сборных плит; стальные балки выполнены составными и включают тонкостенную балку замкнутого (коробчатого) профиля и прикрепленную к ней снизу посредством сварки нижнюю полку; рабочая арматура монолитных железобетонных затяжек выполнена в виде пространственного каркаса, нижние продольные стержни которого по концам снабжены приваренными к ним стальными пластинами с отверстиями для крепления к нижним полкам стальных балок; средства армирования балок выполнены в виде развернутого книзу U-образного арматурного каркаса.

Все перечисленные признаки позволяют получить каркас здания, обеспечивающий наиболее эффективное использование под нагрузкой прочностных и деформативных качеств гнутых стальных профилей, арматуры и бетона. По этой причине он является экономичным с минимальным материалопотреблением на его возведение. Кроме того, в каркасе по сравнению с известными обеспечивается максимально возможная несущая способность и минимальная собственная масса каркаса, что позволяет универсально применять его как для нового строительства многоэтажных зданий различного назначения, так и для наращивания на значительную высоту эксплуатируемых зданий при их реконструкции. Так, если обычный железобетонный каркас в конкретных условиях позволяет наращивать высоту существующего здания на 2-3 этажа, то предлагаемый каркас позволяет без дополнительной перегрузки несущих конструкций и фундаментов эксплуатируемого дома в тех же условиях нарастить его высоту на 4-5 этажей. Применение предлагаемого каркаса с предусмотренными в нем изделиями позволяет полностью использовать существующую местную производственную базу стройиндустрии, по существу, без дополнительного дооснащения.

В целом достигаемые технические результаты по предложенному решению превосходят известные. Все перечисленные выше признаки предлагаемого технического решения в приведенной сумме не известны и обеспечивают сверхсуммарный результат. Таким образом, предлагаемое техническое решение соответствует критерию новизны и в целом это дает возможность считать предлагаемое техническое решение соответствующим требованиям изобретательского уровня.

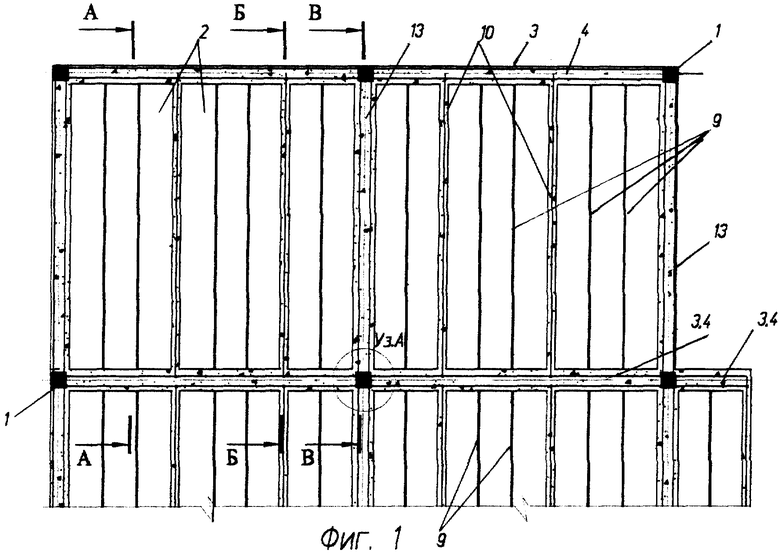

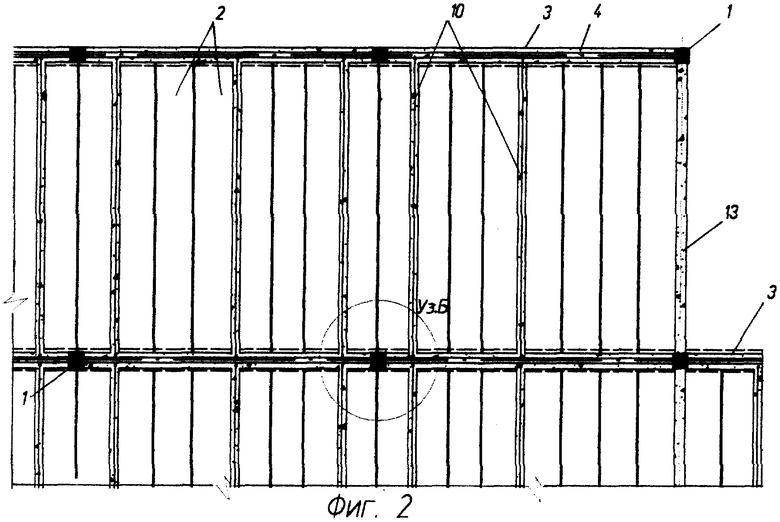

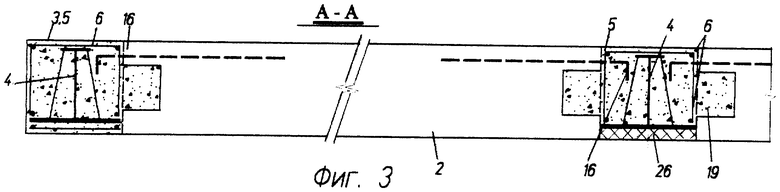

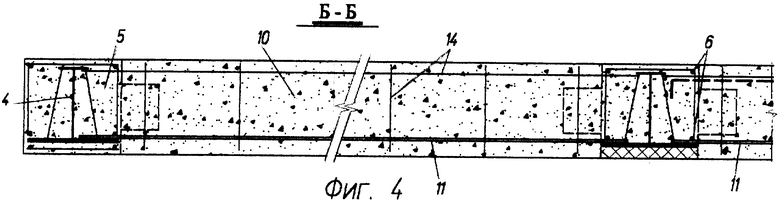

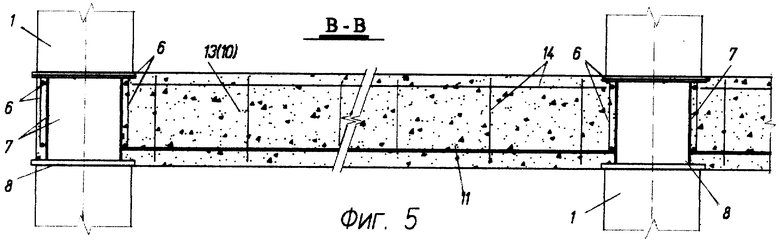

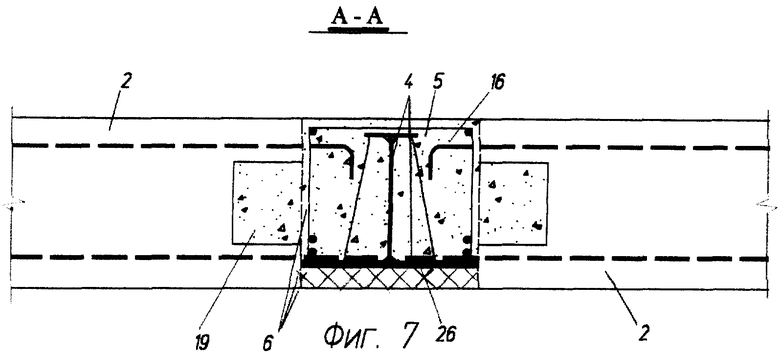

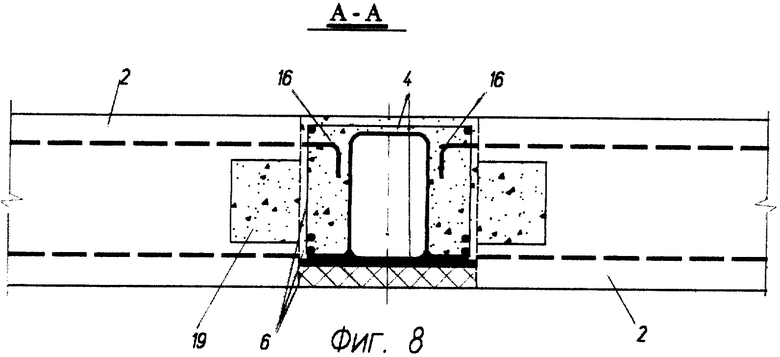

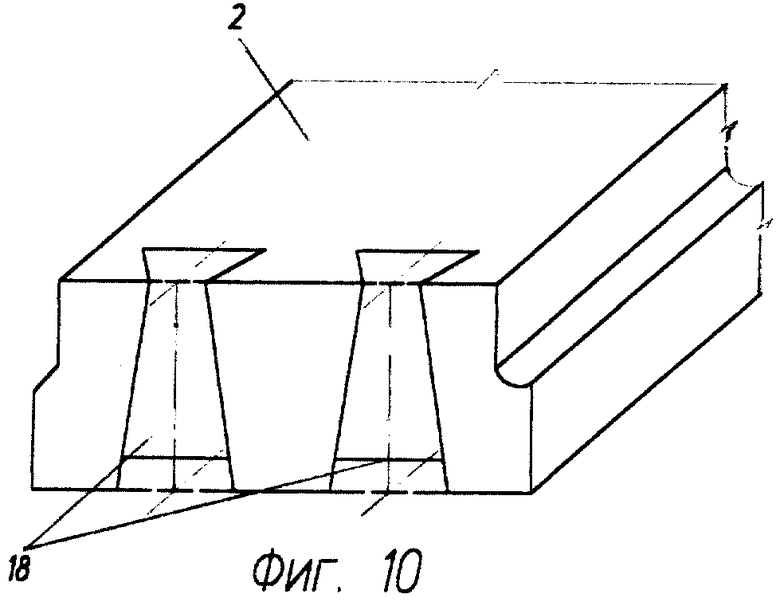

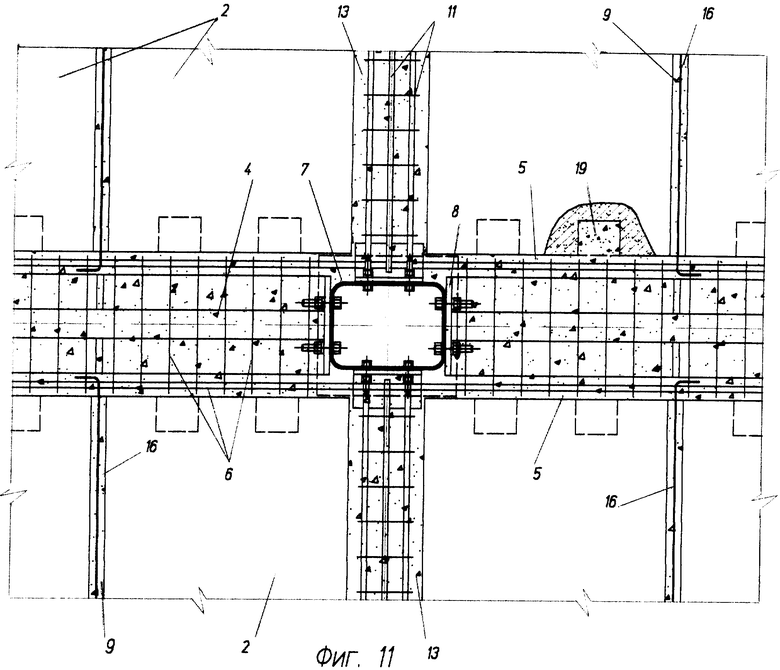

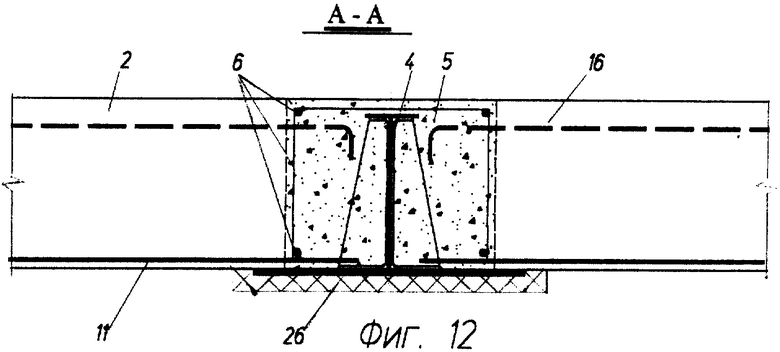

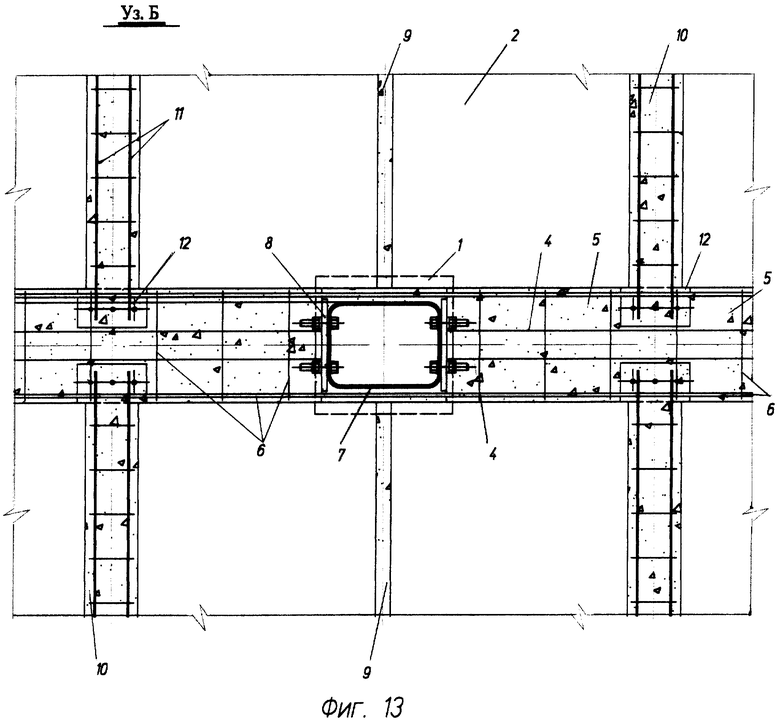

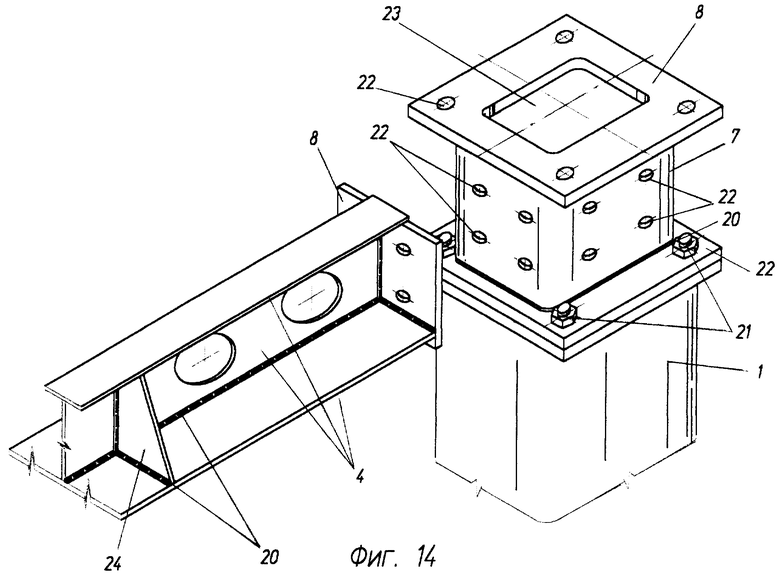

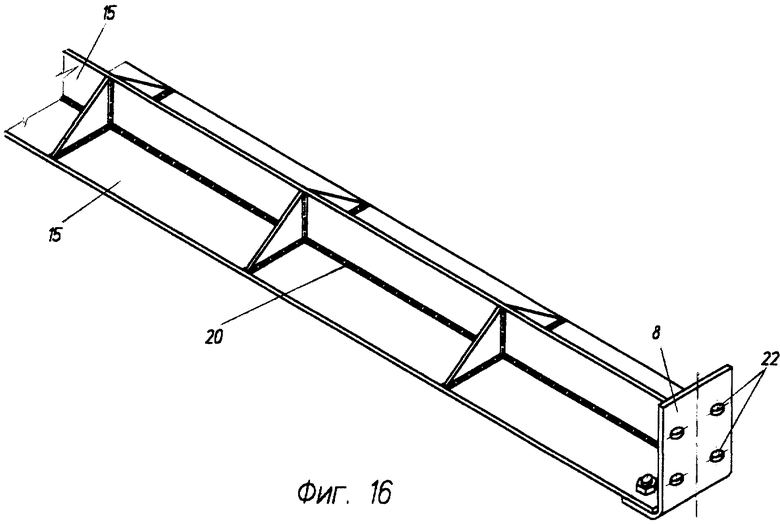

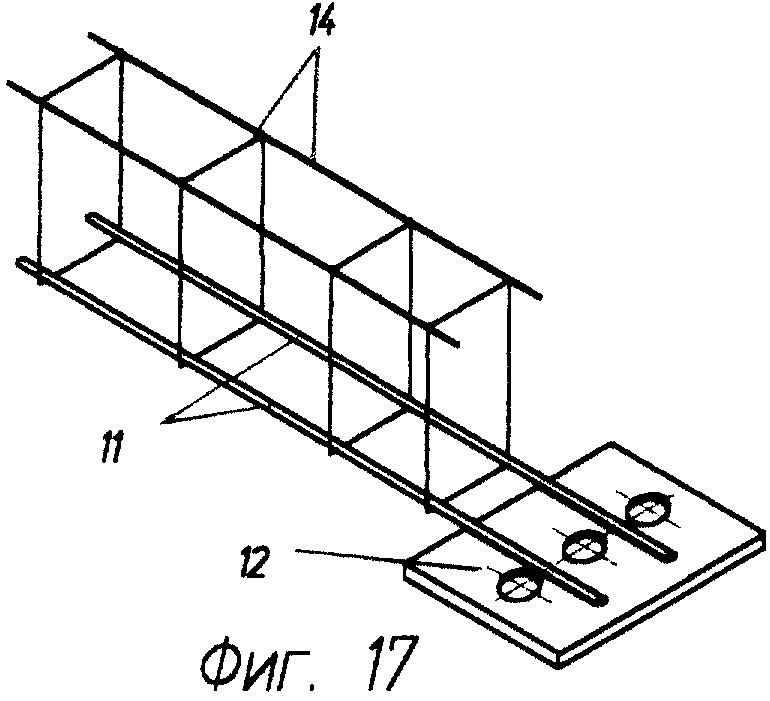

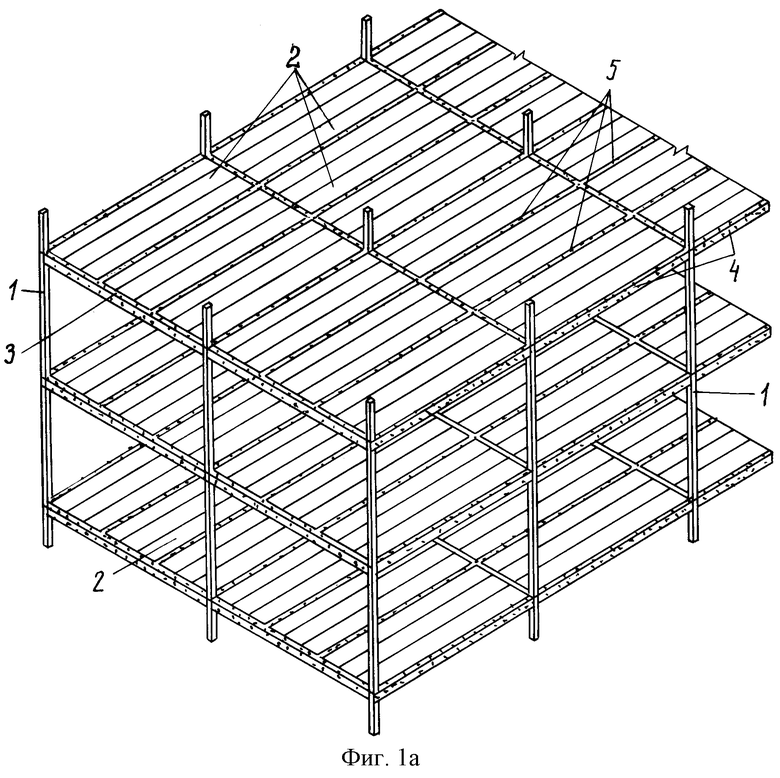

Сущность предлагаемого технического решения поясняется фиг.1а-18. На фиг. 1 предлагаемый каркас изображен в плане при устройстве диска перекрытия с железобетонными затяжками, а также при наличии связевых ригелей вдоль плит в створе колонн; на фиг.2 - то же, что на фиг.1, при устройстве диска перекрытия с железобетонными затяжками; на фиг.3 - то же, сечение А-А на фиг.1 вдоль сборной плиты со шпонками по торцам; на фиг.4 - то же, сечение Б-Б на фиг. 1 вдоль железобетонной затяжки; на фиг.5 - то же, сечение В-В на фиг.1 вдоль связевого ригеля; на фиг.6 - то же, сечение А-А на фиг.1 вдоль сборной плиты при выполнении ее с гладкими торцами и с опиранием на нижнюю полку составной стальной балки; на фиг.7 - то же, детально сечение А-А на фиг.1 балки каркаса с примыкающими к ней торцами сборными плитами, стальными двутавровыми балками, бетоном заполнения и средствами армирования; на фиг.8, - то же, что на фиг.7, но с внутренними стальными составными балками коробчатого сечения; на фиг.9 - сборные плиты с цилиндрическими гнездами по торцам для размещения бетонных шпонок; на фиг.10 - то же, что на фиг.9 с клиновидными вертикальными пазами по торцам; на фиг.11 - узел А на фиг.1 сопряжения балок и связевых ригелей с колонной в плане; на фиг.12 - детально сечение А-А на фиг. 1 балки каркаса с примыкающими плоскими торцами сборных плит, опертых концами на полки стальной балки, с бетоном заполнения и средствами армирования; на фиг.13 - узел Б на фиг.2 примыкания к колонне балок со сборными плитами; на фиг.14 - узел соединения стальных колонн, соединительного элемента и внутренних стальных балок каркаса; на фиг.15 - вариант внутренней сварной стальной балки каркаса двутаврового сечения; на фиг.16 - вариант внутренней стальной балки затяжки; на фиг.17 - вариант пространственного арматурного каркаса затяжки; на фиг.18 - деталь крепления продольной арматуры затяжки к соединительной пластине.

Предлагаемый каркас (фиг.1-18) включает колонны 1, плоские сборные плиты 2, несущие балки 3, включающие внутренние стальные сварные балки 4, бетон заполнения 5 и средства армирования 6 балок. Сборные плиты 2 размещены торцами к балкам 3. Стальные внутренние балки 4 объединены со стальными колоннами 1 соединительными элементами 7, выполненными в форме прямоугольной призмы с высотой равной толщине диска перекрытий (или сборных плит 2) и объединены болтовыми соединениями в единый каркас. Стыковку по торцам колонн 1 и внутренних стальных балок 4 с соединительными элементами 7 выполняют на болтах посредством плоских стыковочных элементов 8. Сборные плоские плиты 2 в каждой ячейке диска перекрытия размещены торцами к балкам 3 группами и объединены между собой по боковым граням межплитными швами 9. Между группами сборных плит 2 выполнены монолитные железобетонные затяжки 10, продольная рабочая арматура 11 которых по концам жестко прикреплена к внутренним стальным балкам 4 и/или к соединительным элементам 7. Для этого к продольной рабочей арматуре 11 затяжек 10 по концам на сварке прикреплены пластины 12 с отверстиями для размещения болтов крепления (на чертеже не обозначены). Общая ширина группы плит в поперечном направлении не может превышать половины длины пролета несущих балок 3 и монолитная затяжка может примыкать к балкам 3 в любом месте по их длине. В случае размещения затяжки в створе колонн 1 она может образовывать связевые ригели 13, в которых возможно использовать не только продольную стержневую арматуру 11, организованную в пространственный каркас 14, но в отдельных створах колонн 1 и жесткую арматуру, выполненную по конструкции аналогично внутренним сварным балкам 4 несущих балок 3, или в виде ребристого сварного профиля 15. В таком случае эти стальные профили, прикрепленные к соединительным элементам, как правило, в створе крайнего ряда колонн 1 служат для обеспечения устойчивости на монтаже плоских рам каркаса, образованных колоннами 1 и балками 4. В межплитных швах 9 по концам размещают с выпусками 16 за торцы сборных плит 2 в бетон 5 балок 3 стержневую арматуру, объединяющую поверху сборные плиты 2 с несущими балками 3, что способствует преобразованию диска перекрытия в неразрезную конструкцию и обеспечивает восприятие значительной части изгибающего момента отрицательного знака в этих сечениях. Этому также способствует верхняя продольная арматура каркаса 14 монолитных затяжек 10 (или ригелей 13), заанкеренная концами в бетоне 5 несущих балок 3.

По торцам сборных плит 2 могут быть выполнены цилиндрические гнезда 17, или вертикальные клиновидные пазы 18, в которых при укладке монолитного бетона 5 заполнения балок 3 образуются бетонные шпонки 19, дополнительно обеспечивающие передачу опорных усилий со сборных плит 2 по их торцам на несущие балки 3 каркаса.

Стальные балки 4 выполнены сварными. Они могут иметь двутавровую или коробчатую форму поперечного сечения и их элементы объединены сварными швами 20. Плоские стыковочные элементы 8 прикреплены к торцам стенок и полок балок 4, к стенкам соединительных элементов 7 и колонн 1 посредством сварных швов 20. Стыковочные элементы 8 всех элементов каркаса (колонн 1, соединительных элементов 7 и балок 4) объединены посредством болтовых соединений 21. Для этого стыковочные элементы 8 имеют отверстия 22 для пропуска болтов, а стыковочные элементы 8 колонн 1 и соединительных призматических элементов 7 снабжены сквозными проемами 23 для размещения средств армирования колонн 1 (на чертеже не показаны) и подачи монолитного бетона заполнения колонн 1 и соединительных элементов 7. Стальные балки 4 по длине снабжены ребрами 24, обеспечивающими совместную работу под нагрузкой внутренних стальных балок 4 и бетона заполнения 5 композитных (сталебетонных) балок 3 в нижней полке балок 4. В соответствии с шагом размещения вдоль них примыкающих монолитных затяжек 10 выполнены отверстия 25 болтов крепления пластин 12 и, соответственно, рабочей арматуры 11 этих затяжек. Рабочую арматуру 11 затяжек 10 в створе колонн 1, как правило, выполняемых в виде связевых ригелей 13, прикрепляют по концам так же на болтах к соединительным элементам 7.

Все открытые наружные поверхности стальных конструкций балок и колонн снабжены огнезащитными покрытиями. Так под нижними полками внутренних стальных балок 4 размещено соответствующее огнезащитное покрытие 26.

Плоские сборные плиты 2, балки 3, монолитные железобетонные затяжки 10 или связевые ригели 13 образуют при использовании бетонных шпонок 19 единый плоский диск перекрытия без выступающих из них частей конструкций и такие перекрытия не нуждаются в устройстве подвесных потолков. Поэтому в таком исполнении каркас может быть использован непосредственно для строительства жилых домов. При опирании плит 2 на полки стальных внутренних балок 4 нижние полки выступают книзу и выступающие части балок с наружной огнезащитой 26 требуют устройства подвесных потолков. В этом случае каркасы, как правило, могут быть применены в многоэтажных общественных зданиях. Балконы и эркеры могут быть устроены за наружным рядом колонн 1 на консолях диска перекрытия, поддерживаемых консолями балок 3 и связевых ригелей 13 выведенных за эти колонны.

Предлагаемый каркас под нагрузкой работает как единая пространственная несущая конструкция с плоскими дисками перекрытий. Вертикальную нагрузку на перекрытии каждого этажа непосредственно воспринимают группы сборных плоских плит 2 перекрытия с монолитными затяжками 10 и перераспределяют усилия на балки 3, которые далее передают их на колонны 1. Под воздействием нагрузки плиты 2 изгибаются. Поскольку плиты 2 по концам сопряжены с балками 3 посредством вверху арматурных выпусков 16 из межплитных швов 9, а внизу - посредством рабочей арматуры 11 монолитных железобетонных затяжек 10, прикрепленной концами к балкам 4, по торцам плит 2 под нагрузкой возникает горизонтальный отпор, вертикальное поперечное усилие и отрицательный момент. Горизонтальный отпор возникает от поворота торцовых сечений плит 2 при наличии упора их в боковые грани балок 3. Он приложен к торцам по нижней грани плит с эксцентриситетом относительно центра тяжести их поперечного сечения. Это происходит потому, что сквозная связевая арматура 11 затяжек 10 и/или связевых ригелей 13, прикрепленные к полкам внутренних стальных балок 4 через пластину 12 на болтах и препятствующих горизонтальному смещению балок 3. Вертикальные поперечные усилия по концам плит 2 представляют собой его опорные реакции и воспринимаются либо бетонными шпонками 19 балок 3, размещенных в цилиндрических гнездах 17 или клиновидных вертикальных пазах 18, выполненных на торцах плит 2, либо нижней полкой стальных балок 4, при их опирании на нижнюю полку балок 4. Величина отрицательного момента определяется в основном площадью сечения и прочностными характеристиками выпусков арматуры 16, выполненных из межплитных швов.

Таким образом, при действии вертикальной нагрузки в сечениях плит 2 возникает отрицательный момент, определяемый реактивными значениями отрицательного момента по торцам плит и горизонтального распора. В результате, в сечениях плит 2, работающих в составе перекрытия предлагаемого каркаса, под воздействием вертикальной полезной нагрузки, практически в два и более раза уменьшаются значения изгибающего момента, по сравнению со случаем простого балочного опирания плит по концам. Таким образом, плиты 2 в составе диска перекрытия могут быть выполнены из легкого малопрочного ячеистого бетона и содержать минимальное рабочее армирование, допускаемое нормами. При изгибе под нагрузкой плит 2, размещенных между балками 3 и затяжками 10, в диске перекрытия возникает не только продольный, но и поперечный распор, вызывающие в плитах 2 перекрытия двухосное сжатие, что существенно повышает их трещиностойкость и жесткость, а все перекрытие при минимальной материалоемкости характеризуется высокой несущей способностью и экономичностью по расходу металла.

Горизонтальные усилия, прикладываемые к зданию, воспринимают вертикальные диафрагмы жесткости (на чертеже не показаны), выполняемые на всю высоту здания и, как правило, совмещаемые с ограждением лестничной клетки, а также рамы каркаса с жесткими узлами объединения колонн 1 с балками 3 и в целом с дисками перекрытий. Последние в полной мере вовлекаются в работу на местный и общий изгиб при действии горизонтальных нагрузок благодаря наличию монолитных затяжек 10 и/или монолитных ригелей 13, а также выпусков 16 из межплитных швов 9. Наличие шпонок 19 повышает эффективность работы под горизонтальными нагрузками всего диска перекрытия и, как единое целое - всего каркаса. Это позволяет в предлагаемом каркасе эффективно сочетать прочностные и деформативные качества как малопрочного ячеистого бетона, так и относительно высокопрочных монолитного бетона и стали, обеспечить оптимальный расход стали. Эффективное вовлечение в работу под нагрузкой материала и полное использование его прочностных качеств обеспечено благодаря возможности перераспределения усилий под нагрузкой между элементами каркаса.

Предлагаемый каркас возводят в следующей последовательности. В проектное положение устанавливают и фиксируют стальные коробчатые колонны 1. Через сквозные проемы в торцах колонн 1 в их полостях устанавливают армирование и закрепляют поверху стальные соединительные элементы 7. Колонны 1 на высоту этажа могут быть изготовлены на заводе и вместе с соединительным элементом 7. Это позволяет повысить надежность стыкового соединения элемента 7 и колонны 1 и сократить трудозатраты при монтаже. Затем к соединительным элементам 7 торцами 8 на болтах прикрепляют стальные балки 4 таврового или коробчатого сечения. В поперечном направлении устанавливают и крепят к соединительным элементам 7 и балкам 4 арматуру 11, 14, а при необходимости в створе колонн также жесткую арматуру 15 или балки 4. После этого в проектное положение устанавливают сборные плиты 2. Они могут быть зафиксированы в этом положении посредством стальных балок 4 либо с подвеской к ним (при применении плит с гнездами или пазами по торцам) или с непосредственным опиранием на нижнюю полку стальных балок 4. При подвеске плит 2 могут применяться также одиночные поддерживающие стоечные устройства, опираемые на готовое перекрытие нижерасположенного этажа (на чертежах не показаны).

После завершения размещения в проектное положение сборных плит 2 к плитам снизу подвешивают опалубку монолитных затяжек, укладывают арматуру 6 балок 3, и производят бетонирование сначала колонн 1 с подачей бетона бетононасосом через отверстие (проем) 23 в элементе 7, а затем одновременное бетонирование балок 3, межплитных швов 9, монолитных затяжек 10 и монолитных связевых ригелей 13, а также заполнение арматурой и бетоном соединительных элементов 7. После завершения бетонирования всех перечисленных элементов каркаса и набора бетоном требуемой по проекту прочности устанавливают колонны 1 очередного этажа и цикл повторяется.

В целом предлагаемый каркас здания характеризуется простотой и технологичностью исполнения, надежностью его конструктивного решения. Благодаря рассмотренным выше признакам обеспечивается удельное ресурсосбережение на возведение предлагаемого каркаса, резко увеличен темп возведения каркаса и здания в целом. Для каркаса предусмотрено применение монолитного бетона, составы которого разработаны в БелНИИС. Этот бетон набирает 100%-ную проектную прочность к концу вторых суток и не требует специального обогрева при среднесуточных температурах до -10oС включительно.

В многоэтажных домах на основе предложенных конструкций каркаса обеспечиваются свободные планировочные решения, трансформируемые на любых стадиях строительства и эксплуатации. Собственная масса здания на основе предлагаемого каркаса в сочетании с однослойными стенами из кладки ячеистобетонными блоками снижена в 2,5-3,0 раза по сравнению с панельными домами, и в такой же мере снижены затраты на отопление при эксплуатации как каждой отдельной квартиры, так и всего дома.

Предложенное техническое решение будет освоено при массовом строительстве и реконструкции жилых домов и общественных зданий.

Источники информации

1. А.С.СССР 1131983, МКИ3 E 04 В 1/24, опубл. в БИ 48, 30.12.84.

2. А.С. СССР 1511347, МКИ4 Е 04 В 1/38, 1/18, опубл. в БИ 36, 30.09.89.

3. Патент Российской Федерации 2120002, МКИ6 Е 04 В 1/24, опубл. в БИ 28, 10.10.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЭТАЖНОЕ ЗДАНИЕ | 2002 |

|

RU2215103C1 |

| ЖЕЛЕЗОБЕТОННЫЙ СБОРНО-МОНОЛИТНЫЙ КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ | 2002 |

|

RU2226593C2 |

| КАРКАС ЗДАНИЯ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 1997 |

|

RU2134751C1 |

| КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ | 2002 |

|

RU2233952C1 |

| КОНСТРУКТИВНАЯ СИСТЕМА МНОГОЭТАЖНОГО ЗДАНИЯ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2197578C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ СБОРНЫХ КОЛОНН С ПЕРЕКРЫТИЕМ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2244787C1 |

| РЕКОНСТРУИРОВАННОЕ МНОГОЭТАЖНОЕ ЗДАНИЕ | 2003 |

|

RU2256045C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ НАРУЖНОЙ СТЕНЫ С КАРКАСОМ ЗДАНИЯ | 1998 |

|

RU2155257C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2233368C1 |

| СБОРНАЯ ЖЕЛЕЗОБЕТОННАЯ КОЛОННА, СТЫКОВОЕ СОЕДИНЕНИЕ КОЛОНН И СПОСОБ ВЫПОЛНЕНИЯ СТЫКОВОГО СОЕДИНЕНИЯ | 2003 |

|

RU2244789C1 |

Изобретение относится к строительству, в частности к сталежелезобетонным несущим каркасам зданий различной этажности, возводимым в различных регионах, в том числе и в сейсмических. Технический результат изобретения заключается в сокращении металлоемкости и трудоемкости возведения, повышении несущей способности и снижении массы конструкций. Сталебетонный каркас включает стальные колонны 1, плоские сборные плиты 2, сталебетонные несущие балки 3, связевые балки 4 и стальные соединительные элементы, объединяющие в каждом перекрытии колонны и балки в единую пространственную конструкцию посредством плоских стыковочных элементов болтами, а также средства армирования балок и колонн, бетон заполнения колонн, балок и соединительных элементов. В перекрытиях торцами к стальным балкам размещены группами сборные плиты, объединенные между собой в каждой группе по боковым граням межплитными швами, между группами плит по их длине выполнены монолитные железобетонные затяжки 5, и по торцам плиты объединены с балками монолитным бетоном их заполнения в единую сталебетонную плоскую конструкцию посредством выпусков поверху арматуры из межплитных швов за торцы плит и размещенных в монолитном бетоне заполнения балок, а понизу плиты и балки объединены посредством нижней продольной арматуры монолитных затяжек. 8 з.п. ф-лы, 18 ил.

| КАРКАС ЗДАНИЯ | 1993 |

|

RU2120002C1 |

| RU 2052591 C1, 20.01.1996 | |||

| Каркас многоэтажного здания и способ его возведения | 1989 |

|

SU1776734A1 |

| US 4125973 А, 21.11.1978 | |||

| DE 3306890 A1, 23.08.1984 | |||

| Каркас многоэтажного здания | 1986 |

|

SU1511347A1 |

Авторы

Даты

2002-08-20—Публикация

2000-08-01—Подача