Предложение относится к нефтяной промышленности в области технологии подземного ремонта скважин, добывающих нефть с помощью глубинных вставных штанговых насосов.

Известен способ подземного ремонта добывающей скважины, содержащей обсадную колонну, насосно-компрессорные трубы с хвостовиком, спущенную в обсадную колонну разъемную замковую опору, включающую в себя якорный башмак и анкерный дорн, а также закрепленный на штангах вставной насос, заключающемся в том, что вставной насос поднимают из скважины, производят его замену, проверяют герметичность насосно-компрессорных труб и замковой опоры, удаляют грязь промывочной жидкостью, спускают вставной насос в насосно-компрессорные трубы с посадкой анкерного дорна в якорный башмак, замыкают замковую опору и вызывают подачу добываемой жидкости (см. Глубинные штанговые насосы. Руководство по эксплуатации. "ИЖНЕФТЕМАШ". 1995 г., с.28, 29).

При наличии грязи во вставном насосе ремонт скважины в соответствии с известным способом осуществляется в следующей последовательности: после подъема на штангах вставного насоса осуществляют подъем замковой опоры на насосно-компрессорных трубах, перевозят насосно-компрессорные трубы на трубную базу для очистки и ремонта, производят испытание на герметичность с помощью агрегата на трубной базе или на скважине, опуская их в эксплуатационную колонну, перевозят насосно-компрессорные трубы обратно на скважину, где их шаблонируют и отбраковывают, спускают насосно-компрессорные трубы на забой и промывают его через затрубье, поднимают насосно-компрессорные трубы после промывки, спускают на насосно-компрессорных трубах замковую опору вместе с хвостовиком и фильтром, спускают на штангах вставной насос, сажают его в замковую опору, после чего вызывают подачу добываемой из скважины жидкости.

Такая последовательность операций обусловлена конструктивным выполнением существующих вставных насосов и основывается на предположении, что грязь, попадающая во вставной насос и являющаяся наиболее частой причиной отказов, заносится в него из забоя.

Недостатком известного способа подземного ремонта добывающей скважины является его высокая продолжительность, связанная с применением трудоемких и материалоемких операций с использованием большого количества спецтехники для промывки забоя и перевозки насосно-компрессорных труб на трубную базу и обратно, а также большое количество грязи, которое заносится в скважину с поверхности и со стенок обсадной колонны во время проведения спуско-подъемных операций. При промывке по известному способу грязь, которая находится в забое, заносится в пласт, ухудшая его проницаемость и уменьшая нефтеотдачу.

Известен вставной насос, содержащий помещенный в насосно-компрессорные трубы корпус, размещенный в корпусе плунжер, через штанги соединенный с приводом возвратно-поступательного перемещения, разъемную замковую опору, включающую в себя якорный башмак, закрепленный на насосно-компрессорных трубах, и анкерный дорн со сквозным осевым отверстием, закрепленный на корпусе, всасывающий и нагнетательный клапаны (см. Глубинные штанговые насосы. Руководство по эксплуатации. "ИЖНЕФТЕМАШ". 1995 г., с.6).

Эффективность использования известного вставного насоса не высока, поскольку его конструкция не предусматривает переход на вставной насос большего диаметра без подъема насосно-компрессорных труб и замены якорного башмака.

Известен вставной насос, содержащий связанный в своей верхней части с трубчатой колонной штанг корпус, размещенный в полости корпуса полый плунжер, установленный с опорой на забой скважины, всасывающий клапан, установленный с возможностью перетекания перекачиваемой жидкости из забоя в полость корпуса, и нагнетательный клапан, установленный в полости плунжера и обеспечивающий подачу перекачиваемой жидкости (см. Авторское свидетельство СССР 1733693, кл. МПК F 04 В 47/02 от 1990 г.).

Подача в известном вставном насосе осуществляется при подъеме штанг, что требует значительных энергозатрат. Промывка грязи, попавшей с поверхности в обсадную колонну и насосно-компрессорные трубы, сдвинутой к забою корпусом вставного насоса в процессе его спуска и находящейся в приемной зоне вставного насоса, невозможна без специального оборудования. Поэтому велика вероятность попадания грязи между трущимися элементами вставного насоса и в зоны посадки клапанов. Это может привести к снижению производительности вставного насоса, его ускоренному износу и отказу. Использование известного вставного насоса ограничено из-за того, что всасывание вставного насоса происходит под воздействием силы тяжести полого плунжера и прикрепленной к нему опоры.

Наиболее близким к изобретению по совокупности существенных признаков является известный вставной насос, содержащий помещенный в насосно-компрессорные трубы корпус, всасывающий и нагнетательный клапаны, штанги, связанные с приводом возвратно-поступательного перемещения и корпусом, а также плунжер, размещенный в корпусе и связанный с насосно-компрессорными трубами посредством разъемной замковой опоры, включающей в себя якорный башмак, закрепленный на насосно-компрессорных трубах, и анкерный дорн со сквозным осевым отверстием, закрепленный на плунжере (см. Авторское свидетельство СССР 1588910, кл. МПК F 04 В 47/02 от 1987 г.).

Выполнение крепления плунжера и корпуса вставного насоса, а также размещение замковой опоры и клапанов в известном вставном насосе не позволяют снизить потребление электроэнергии за счет уменьшения нагрузки на колонну штанг при подъеме жидкости на поверхность. Наличие дополнительного впускного клапана, установленного на входе в насосно-компрессорные трубы, не позволяет произвести промывку скважины с перетеканием жидкости, находящейся в насосно-компрессорных трубах, в сторону забоя. Поэтому ремонт скважины возможен только с использованием описанной выше последовательности операций, приводящей к завышенной стоимости выполняемых работ.

Технический результат, на достижение которого направлено предложение, заключается в создании способа подземного ремонта добывающей скважины и вставного насоса для его осуществления, связанных между собой настолько, что они образуют единый изобретательский замысел, обеспечивающий повышение надежности работы вставного насоса, увеличение межремонтного периода вставного насоса, использование одной замковой опоры на все габариты вставных насосов, позволяющей уменьшить диаметр вставного насоса и таким образом облегчить его свободное прохождение по насосно-компрессорным трубам при спуске, сокращение затрат на подземный ремонт скважины и ее эксплуатацию за счет снижения расхода электроэнергии.

Указанный результат достигается за счет того, что в способе подземного ремонта добывающей скважины, содержащей обсадную колонну, насосно-компрессорные трубы с хвостовиком, спущенную в обсадную колонну разъемную замковую опору, включающую в себя якорный башмак и анкерный дорн, а также закрепленный на штангах вставной насос, заключающемся в том, что вставной насос поднимают из скважины, производят его замену, проверяют герметичность насосно-компрессорных труб и разъемной замковой опоры, удаляют грязь промывочной жидкостью, спускают вставной насос в насосно-компрессорные трубы с посадкой анкерного дорна в якорный башмак, замыкают замковую опору и вызывают подачу добываемой жидкости, насосно-компрессорные трубы оставляют в скважине, спускают вставной насос в насосно-компрессорные трубы перед удалением грязи промывочной жидкостью, а разъемную замковую опору замыкают после удаления грязи промывочной жидкостью, проверку герметичности насосно-компрессорных труб и разъемной замковой опоры производят путем заливки промывочной жидкости в насосно-компрессорные трубы до устья скважины, и, при сверхнормативном падении уровня промывочной жидкости в насосно-компрессорных трубах, притирают разъемную замковую опору, а удаление грязи промывочной жидкостью производят из хвостовика путем размыкания разъемной замковой опоры и перетекания промывочной жидкости, используемой для проверки герметичности, из насосно-компрессорных труб в скважину, при этом используют объем промывочной жидкости больше объема хвостовика.

Вместе с тем, во вставном насосе, содержащем помещенный в насосно-компрессорные трубы корпус, всасывающий и нагнетательный клапаны, штанги, связанные с приводом возвратно-поступательного перемещения и корпусом, а также плунжер, размещенный в корпусе и связанный с насосно-компрессорными трубами посредством разъемной замковой опоры, включающей в себя якорный башмак, закрепленный на насосно-компрессорных трубах, и анкерный дорн со сквозным осевым отверстием, закрепленный на плунжере, штанги соединены с корпусом в донной его части, анкерный дорн разъемной замковой опоры через полый шток, выступающий за габариты корпуса, присоединен к первому торцу плунжера, разъемная замковая опора снабжена хвостовиком, закрепленным на якорном башмаке, на анкерном дорне и якорном башмаке выполнены ответные конические поверхности для уплотнения замковой опоры, всасывающий клапан установлен на втором торце плунжера, противоположном присоединению полого штока к первому торцу плунжера, а нагнетательный клапан установлен на донной части корпуса.

Кроме того, на обращенных друг к другу торцовых поверхностях анкерного дорна и корпуса вставного насоса могут быть выполнены кулачковые элементы с возможностью зацепления для передачи вращения анкерному дорну при притирке, а привод возвратно-поступательного перемещения может быть выполнен с возможностью вращательного движения штанг совместно с корпусом относительно продольной оси последнего.

Дополнительно для крепления анкерного дорна замковой опоры к полому штоку он может быть выполнен со съемной частью в виде переходника со сквозным осевым отверстием, сообщающим сквозные осевые отверстия анкерного дорна и полого штока, а обращенная к корпусу вставного насоса торцовая поверхность анкерного дорна, на которой выполнены кулачковые элементы, расположена на переходнике.

При этом корпус может быть выполнен со съемной направляющей втулкой для опоры выступающей за габариты корпуса части плунжера, а кулачковые элементы корпуса расположены на направляющей втулке.

Кроме того, анкерный дорн снабжен ниппелем, выполненным в виде трубки, присоединенной к переходнику и анкерному дорну, а коническая поверхность анкерного дорна для уплотнения разъемной замковой опоры выполнена на съемном кольце, надетом на анкерный дорн и зажатом между упорным буртиком, выполненным на анкерном дорне, и ниппелем.

Сущность предложения поясняется чертежами.

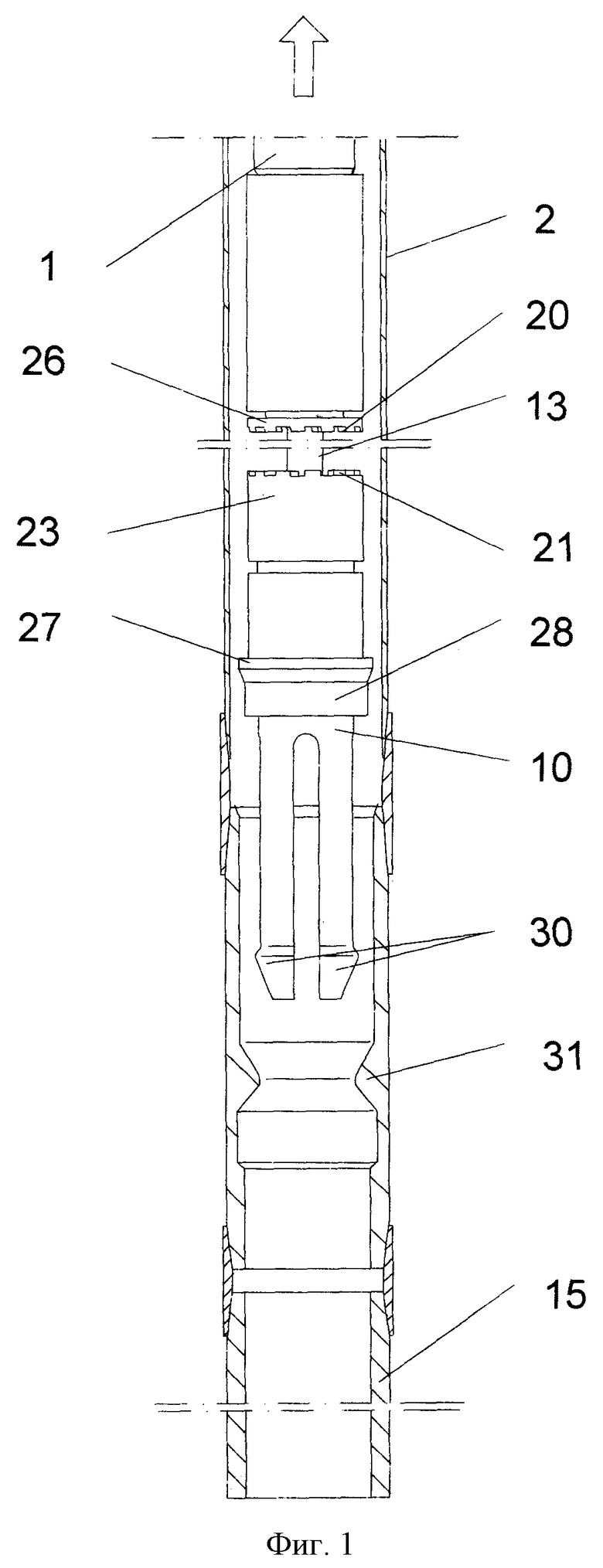

На фиг. 1 представлена схема заявленного устройства в положении, соответствующем операции способа подземного ремонта добывающей скважины - подъем вставного насоса из скважины.

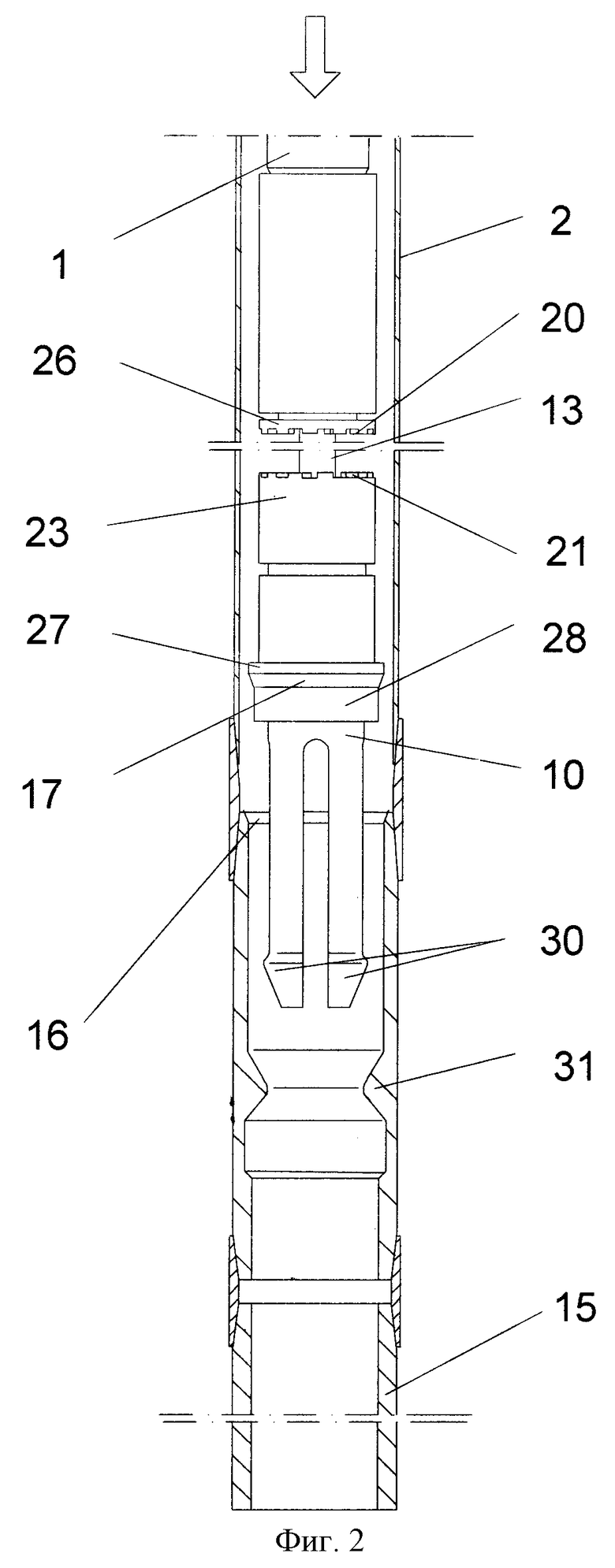

На фиг. 2 представлена схема заявленного устройства в положении, соответствующем операции способа подземного ремонта добывающей скважины - спуск вставного насоса в скважину.

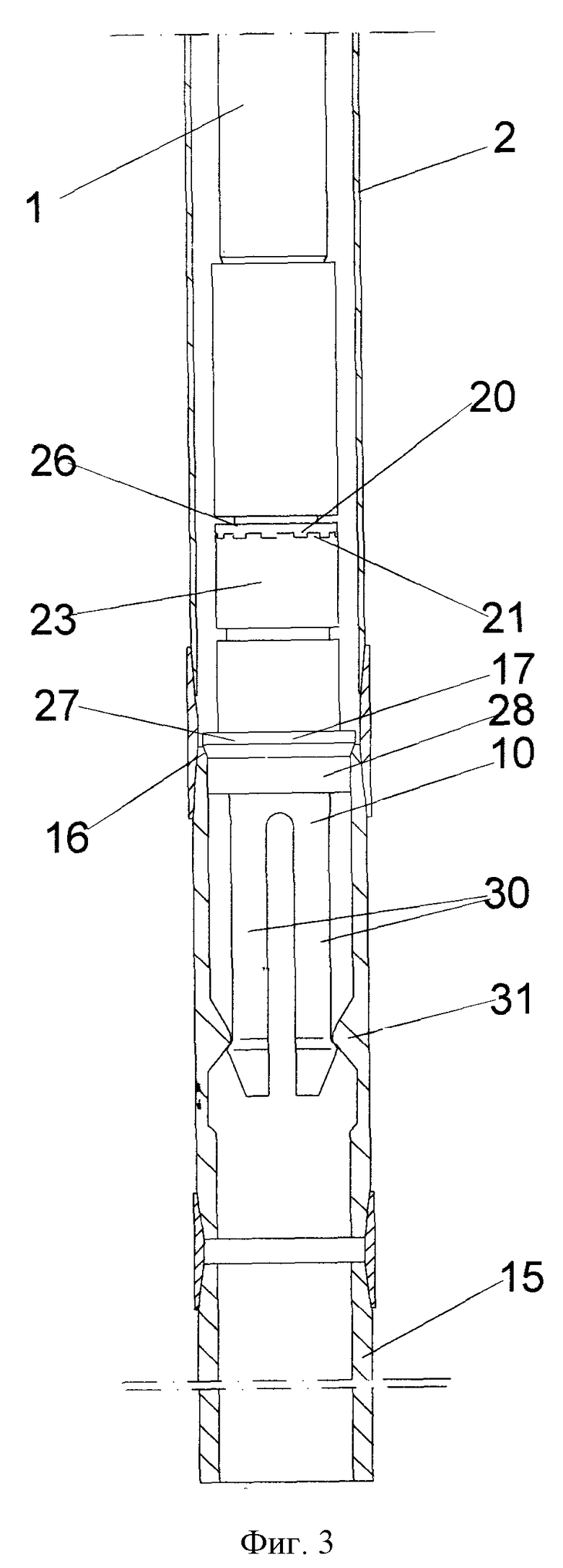

На фиг. 3 представлена схема заявленного устройства в положении, соответствующем операции способа подземного ремонта добывающей скважины - проверка герметичности насосно-компрессорных труб.

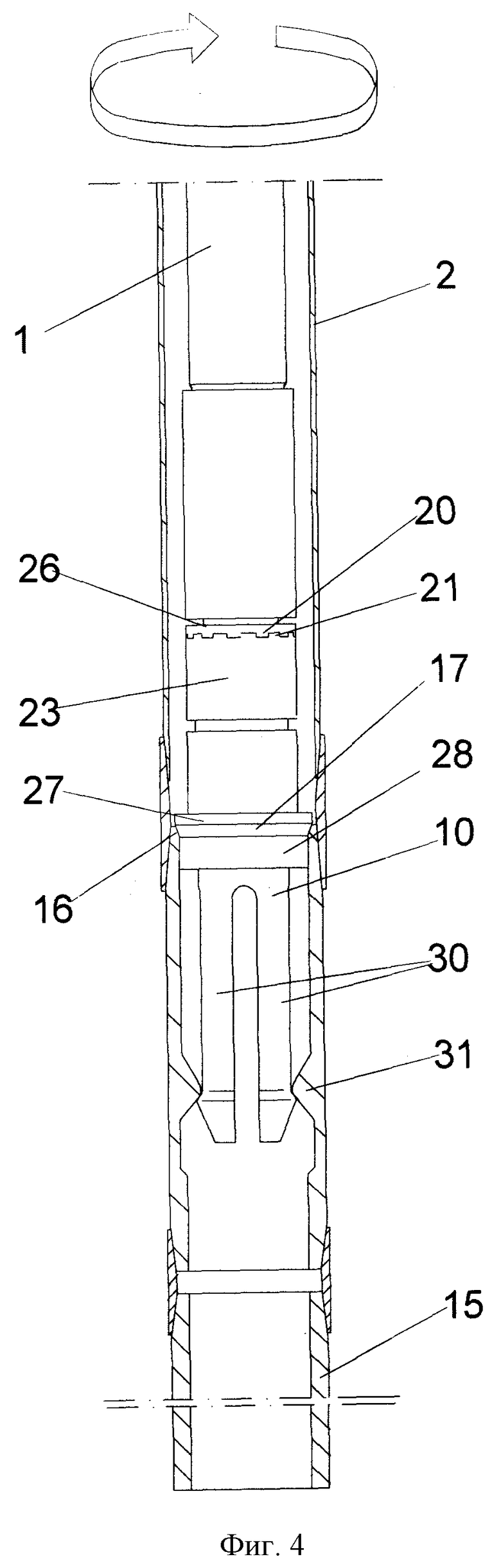

На фиг. 4 представлена схема заявленного устройства в положении, соответствующем операции способа подземного ремонта добывающей скважины - притирка замковой опоры.

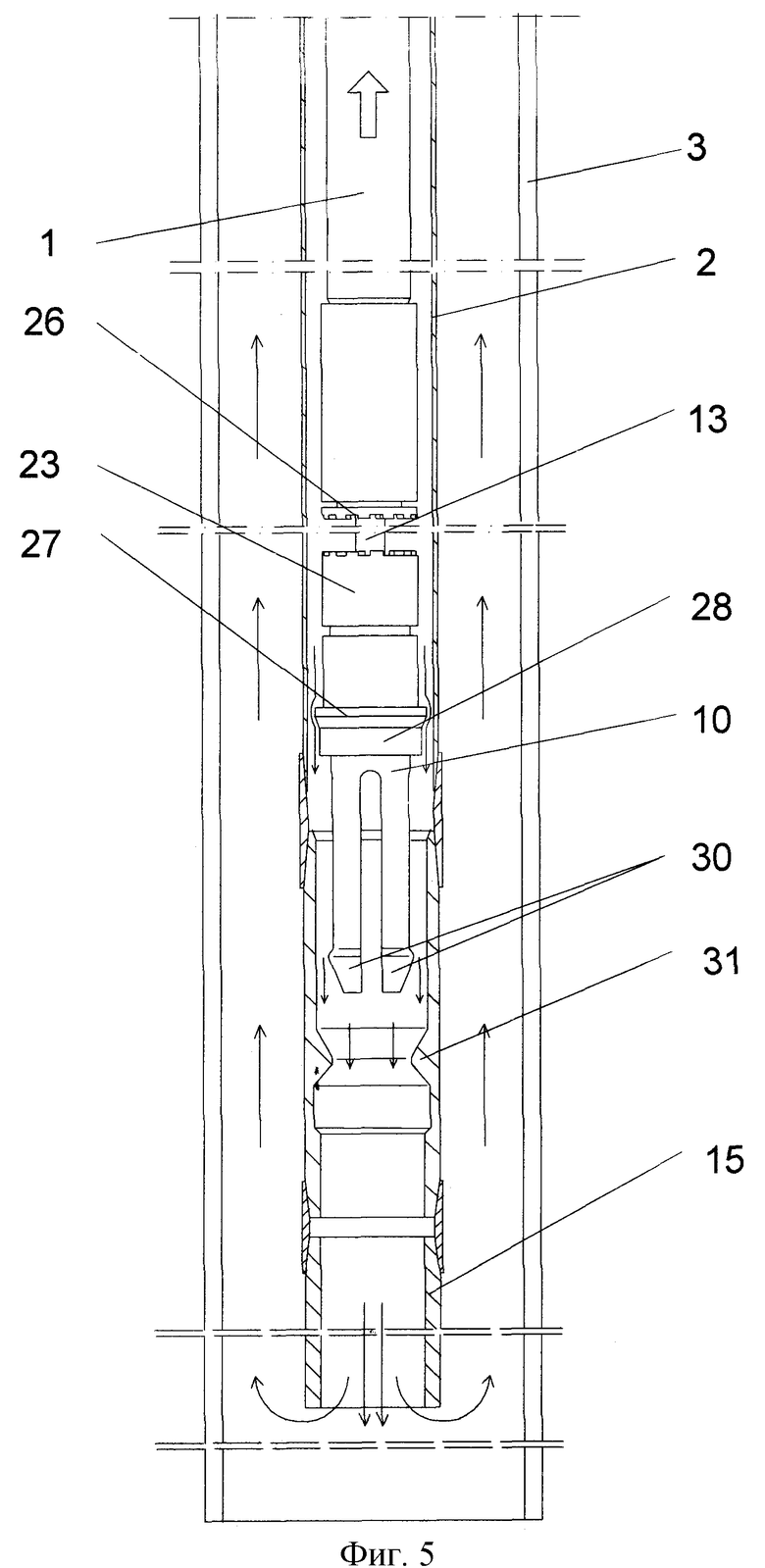

На фиг. 5 представлена схема заявленного устройства в положении, соответствующем операции способа - удаления грязи из хвостовика.

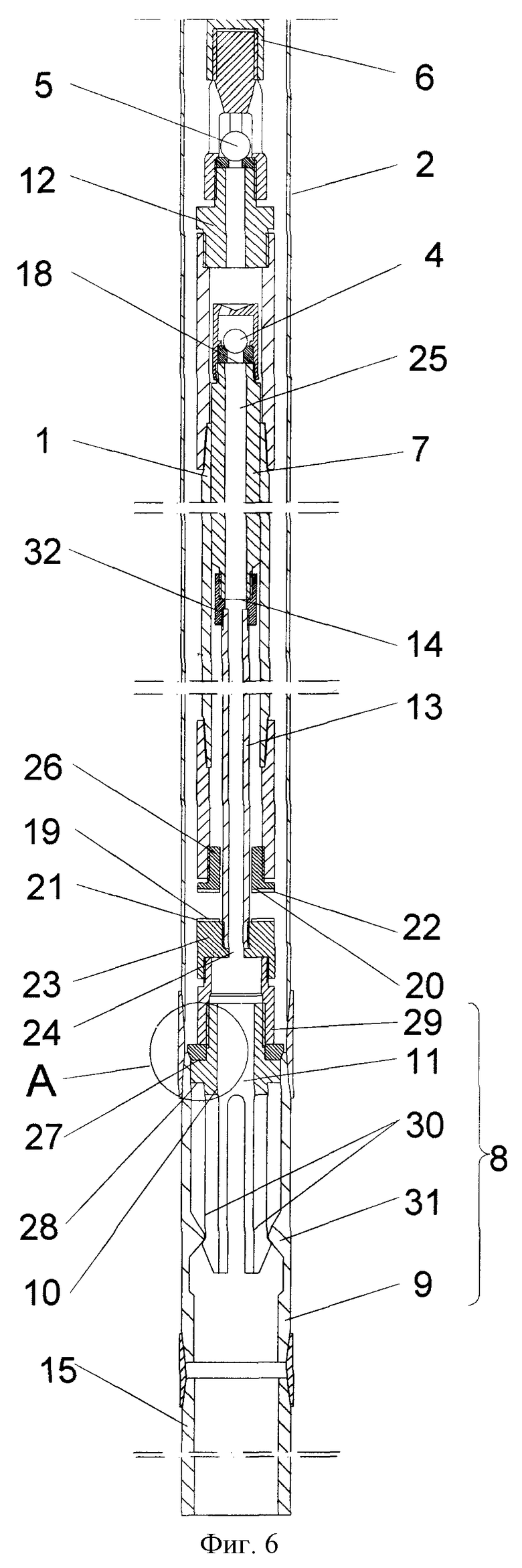

На фиг.6 изображен разрез вставного насоса в рабочем положении.

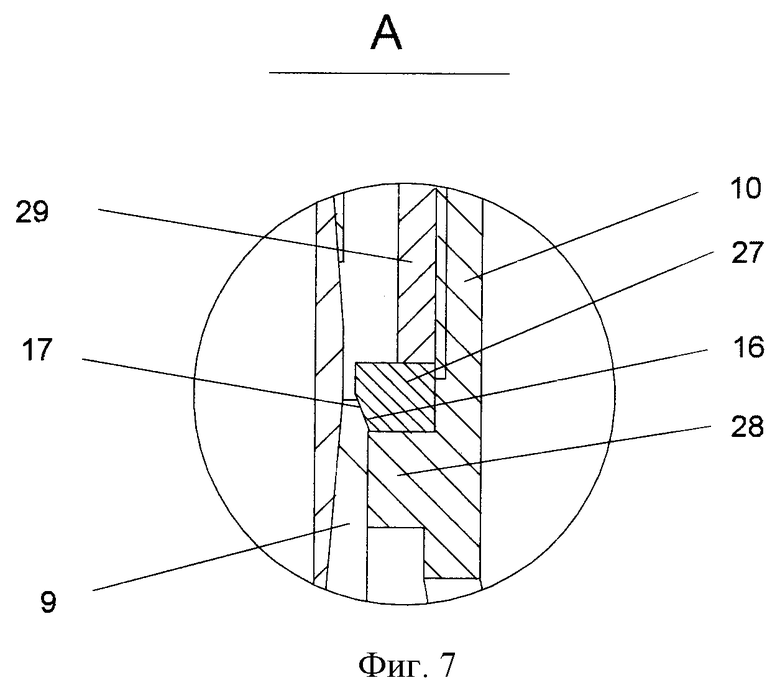

На фиг. 7 представлено увеличенное изображение (выноска "А") по фиг.6 узла уплотнения замковой опоры.

Вставной насос содержит корпус 1, помещенный в насосно-компрессорные трубы 2, установленные в обсадной колонне 3, всасывающий и нагнетательный клапаны 4, 5, штанги 6, связанные с приводом возвратно-поступательного перемещения и корпусом 1, а также плунжер 7, размещенный в корпусе 1 и связанный с насосно-компрессорными трубами 2 посредством разъемной замковой опоры 8, включающей в себя якорный башмак 9, закрепленный на насосно-компрессорных трубах 2, и анкерный дорн 10 со сквозным осевым отверстием 11, закрепленный на плунжере 7. Штанги 6 соединены с корпусом 1 в донной его части 12. Анкерный дорн 10 разъемной замковой опоры 8 через полый шток 13, выступающий за габариты корпуса 1, присоединен к первому торцу 14 плунжера 7. Разъемная замковая опора 8 снабжена хвостовиком 15, закрепленным на якорном башмаке 9. На анкерном дорне 10 и якорном башмаке 9 выполнены ответные конические поверхности 16, 17 для уплотнения разъемной замковой опоры 8. Всасывающий клапан 4 установлен на втором торце 18 плунжера 7, противоположном присоединению полого штока 13, а нагнетательный клапан 5 установлен на донной части 12 корпуса 1. На обращенных друг к другу торцовых поверхностях 19, 20 анкерного дорна 10 и корпуса 1 вставного насоса выполнены кулачковые элементы 21, 22 с возможностью зацепления для передачи вращения анкерному дорну 10 при притирке, а привод возвратно-поступательного перемещения выполнен с возможностью вращательного движения штанг 6 совместно с корпусом 1 относительно продольной оси последнего. Для крепления анкерного дорна 10 разъемной замковой опоры 8 к полому штоку 13 анкерный дорн 10 выполнен со съемной частью в виде переходника 23 со сквозным осевым отверстием 24, сообщающим сквозные осевые отверстия 11, 25 анкерного дорна 10 и полого штока 13, а обращенная к корпусу 1 вставного насоса торцовая поверхность 19 анкерного дорна 10, на которой выполнены кулачковые элементы 21, расположена на переходнике 23. Корпус 1 выполнен со съемной направляющей втулкой 26 для выступающей за габариты корпуса 1 части полого штока 13, а кулачковые элементы 22 корпуса 1 расположены на съемной направляющей втулке 26. Коническая поверхность 17 анкерного дорна 10 для уплотнения разъемной замковой опоры 8 выполнена на съемном кольце 27, надетом на анкерный дорн 10 и зажатом между упорным буртиком 28, выполненным на анкерном дорне 10, и ниппелем 29, присоединенным к переходнику 23 и анкерному дорну 10. Для замыкания разъемной замковой опоры анкерный дорн 10 имеет упругие защелки 30, выполненные с возможностью захвата за кольцевой выступ 31, выполненный на внутренней поверхности якорного башмака 9. Полый шток 13 соединен с плунжером 7 через переходник 32.

Последовательность операций способа подземного ремонта добывающей скважины поясняется чертежами (фиг.1, 2, 3, 4, 5), где контурными стрелками показано направление движения корпуса 1 вставного насоса. Линейными стрелками на фиг. 5 обозначено направление движения жидкости при удалении грязи из хвостовика.

При подземном ремонте добывающей скважины вставной насос, корпус 1 которого обозначен на чертежах позицией "1", через штанги 6 поднимают из скважины. При этом полый шток 13 вытягивается из корпуса 1 до упора переходника 32 полого штока 13 в съемную направляющую втулку 26. Дальнейший подъем вставного насоса приводит к выходу упругих защелок 30 анкерного дорна 10 из зацепления с кольцевым выступом 31 якорного башмака 9 и размыканию разъемной замковой опоры 8. При размыкании разъемной замковой опоры 8 коническая поверхность 17 анкерного дорна 10 отходит от конической поверхности 16 якорного башмака 9, уплотнение разъемной замковой опоры 8 нарушается и полость насосно-компрессорных труб 2 через хвостовик 15 непосредственно сообщается с забоем. После замены вставного насоса его опускают на штангах 6 в насосно-компрессорные трубы 2 с посадкой анкерного дорна 10 в якорный башмак 9, заливают промывочную жидкость в насосно-компрессорные трубы 2 до устья скважины, производят проверку герметичности насосно-компрессорных труб 2 и разъемной замковой опоры 8. При сверхнормативном падении уровня промывочной жидкости в насосно-компрессорных трубах 2 притирают разъемную замковую опору 8. Для этого корпус 1 вставного насоса опускают в насосно-компрессорные трубы 2 до зацепления кулачковых элементов 21, 22 анкерного дорна 10 и корпуса 1 вставного насоса. Вращательными движениями корпуса 1 приводят во вращение анкерный дорн 10, в процессе которого конические 16, 17 поверхности якорного башмака 9 и анкерного дорна 10 притираются друг к другу до изоляции полости насосно-компрессорных труб 2 и забоя. Для того, чтобы удалить из хвостовика 15 грязь, попавшую из насосно-компрессорных труб 2 при спуске вставного насоса, достаточно разомкнуть разъемную замковую опору 8. Поскольку в насосно-компрессорных трубах 2 после проверки герметичности уровень промывочной жидкости значительно превышает статический уровень, она самотеком проходит через хвостовик 15 и выносит скопившуюся там грязь на забой. При этом подразумевается, что на конце хвостовика отсутствует фильтр и объем промывочной жидкости должен быть больше объема хвостовика. Частицы с удельным весом меньше удельного веса добываемой жидкости всплывают и попадают в пространство между обсадной колонной 3 и насосно-компрессорными трубами 2, а частицы с большим, чем у добываемой жидкости, удельным весом оседают в забое. Поскольку после промывки хвостовика в нем не содержится грязи, во вставной насос поступает чистая добываемая жидкость. Таким образом, грязь не попадает между трущимися частями вставного насоса и не нарушает плотности посадки клапанов 4, 5. Это приводит к повышению надежности работы вставного насоса и увеличивает срок его службы. Кроме того, поскольку при подъеме корпуса 1 вставного насоса происходит всасывание добываемой жидкости, а не вытеснение ее, как это имеет место в прототипе, уменьшается вероятность раскрытия разъемной замковой опоры 8 и увеличивается допустимая для ее использования глубина спуска вставного насоса. Кроме того, использование настоящего изобретения в силу его экономичности позволяет эксплуатировать скважины, считающиеся в настоящее время нерентабельными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки скважины, оснащенной вставным насосом | 2019 |

|

RU2707605C1 |

| Способ эксплуатации и ремонта скважины, оборудованной скважинной штанговой насосной установкой, в условиях, осложненных снижением продуктивности призабойной зоны пласта | 2022 |

|

RU2787502C1 |

| ГЛУБИННЫЙ ШТАНГОВЫЙ НАСОС | 2011 |

|

RU2462616C1 |

| Глубинно-насосная установка для беструбной эксплуатации скважины | 2022 |

|

RU2798647C1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2014 |

|

RU2574655C1 |

| Дифференциальная штанговая насосная установка | 2021 |

|

RU2763235C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОБЫВАЮЩЕЙ ВЫСОКОВЯЗКУЮ НЕФТЬ СКВАЖИНЫ | 2012 |

|

RU2494232C1 |

| ШТАНГОВАЯ СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ДОБЫЧИ ЖИДКОСТИ И ГАЗА | 2003 |

|

RU2239052C1 |

| СПОСОБ ПРОМЫВКИ ФИЛЬТРА, УСТАНОВЛЕННОГО ПРИ ПРИЕМЕ СКВАЖИННОГО НАСОСА | 2013 |

|

RU2531702C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1999 |

|

RU2173381C2 |

Изобретение относится к нефтяной промышленности в области технологии подземного ремонта скважин, добывающих нефть с помощью глубинных штанговых насосов. Для подземного ремонта добывающей скважины, обусловленного отказом вставного насоса, его поднимают на штангах из оставленных в скважине насосно-компрессорных труб (НКТ). Спускают в скважину на штангах другой вставной насос. Проверяют герметичность посадки разъемной замковой опоры промывочной жидкостью, заполнив ею НКТ до устья скважины. При необходимости притирают разъемную замковую опору. Приподняв вставной насос до размыкания разъемной замковой опоры промывают грязь, скопившуюся в хвостовике, перетоком в забой промывочной жидкости, залитой в НКТ для проверки герметичности. Вставной насос содержит корпус, закрепленный на штангах своей донной частью. Плунжер связан с анкерным дорном разъемной замковой опоры, якорный башмак которой закреплен на НКТ. Всасывающий клапан установлен на втором торце плунжера. Нагнетательный клапан размещен в донной части корпуса. Кулачковые элементы выполнены на обращенных друг к другу торцовых поверхностях корпуса и анкерного дорна. Технический результат заключается в повышении надежности работы вставного насоса, увеличении межремонтного периода насоса, использовании одной замковой опоры на все габариты насосов, позволяющем уменьшить диаметр насоса и, таким образом, облегчить его свободное прохождение по НКТ при спуске, сокращении затрат на подземный ремонт скважины и ее эксплуатацию за счет снижения расхода электроэнергии. 2 с. и 4 з.п.ф-лы, 7 ил.

| ГЛУБИННЫЕ ШТАНГОВЫЕ НАСОСЫ | |||

| Руководство по эксплуатации | |||

| "ИЖНЕФТЕМАШ", 1995, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Скважинная штанговая насосная установка | 1987 |

|

SU1588910A1 |

| Скважинная штанговая насосная установка | 1990 |

|

SU1733693A1 |

| ЗАМКОВАЯ ОПОРА ВСТАВНОГО СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1995 |

|

RU2080486C1 |

| ЗАМКОВАЯ ОПОРА ВСТАВНОГО СКВАЖИННОГО НАСОСА | 1992 |

|

RU2066789C1 |

| ЗАМКОВАЯ ОПОРА ВСТАВНОГО СКВАЖИННОГО НАСОСА | 1998 |

|

RU2132490C1 |

| 0 |

|

SU158839A1 | |

| US 4273520 А, 16.06.1981. | |||

Авторы

Даты

2002-10-10—Публикация

2001-10-18—Подача