Изобретение относится к холодильной технике, а именно к оборудованию для холодильных установок, и может быть использовано в холодильных установках во всех областях применения холодильной техники и в системах кондиционирования воздуха, в том числе во всех отраслях пищевой промышленности, а также в химической и газовой промышленности.

В холодильной технике нашли применение технологические аккумуляторы холода, в которых, намораживая лед, аккумулируют избыточную холодильную мощность с температурным потенциалом, определяемым технологией охлаждения продукта. Такие аккумуляторы используют в качестве пиковых генераторов для снятия кратковременных (продолжительностью не более четырех часов) тепловых нагрузок или при несовпадении суммы максимальных теплопритоков и максимальной холодильной мощности холодильной установки. Известно (см., например, Карпис Е. Е. СКВ с ледогенераторами и аккумуляторами "ледяной" воды //Холодильная техника, 1994, 6, с.17), что в США и Канаде, основываясь на технико-экономических расчетах, все чаще стали применять в СКВ "ледяную" воду с температурой около 2oС, получаемую с помощью ледогенераторов. Зарядка аккумуляторов "ледяной" воды от ледогенераторов происходит в непиковые ночные часы работы электростанций, когда действуют удешевленные тарифы на отпускаемую электроэнергию, а разрядка в дневные часы. Таяние 1000 кг льда в течение одного часа соответствует 10 кВт-ч холода при 0oС. При этом холодильные машины могут быта отключены полностью или частично, что дает экономию электроэнергии, обеспечивает равномерное потребление электроэнергии и позволяет уменьшать холодопроизводительностъ устанавливаемого оборудования.

Известно (см. Холодильные установки: Учебник для вуз. /Курылев Е.С., Оносовский В., Румянцев В.Д.- СПб.: Политехника, 1999, с.348, 349, 354), что у льдогенератора периодического действия по окончании намораживания определенной толщины льда прекращают охлаждения и начинают оттаивание путем автоматического переключения соленоидных вентилей, установленных на соответствующих трубопроводах в контуре циркуляции хладагента. При этом в испарителе к поверхности льдообразования прекращают подачу жидкого хладагента и отсасывание пара. С нагнетательной стороны в испаритель подают горячие пары, и жидкий хладагент из межтрубного пространства выдавливается в ресивер. После удаления (сползания) слоя льда с льдообразующей поверхности и переключения соответствующих соленоидных вентилей льдообразование повторяется.

Известна система холодильной установки (см. Пат. 4412426 США, прототип) для кондиционирования воздуха здания, которая содержит компрессор, воздушный конденсатор, дроссельный клапан и испаритель, являющийся одновременно конденсатором верхней части тепловых труб, установленных в баках, заполненных водой, в специальном подземном теплоизолированном хранилище. При работе холодильной установки в испарителе-конденсаторе происходит конденсация антифризного рабочего вещества тепловых труб, которое стекает в нижнюю часть тепловых труб, помещенных в хранилище, и, испаряясь, охлаждает воду в баках ниже 0oС. Благодаря этому на наружных поверхностях тепловых труб, помещенных в воду, нарастают сталактиты льда, являющиеся аккумуляторами холода. Охлажденная вода забирается насосом и подается в поверхностный воздухоохладитель, в котором происходит охлаждение воздуха здания.

К недостаткам рассмотренной системы следует отнести следующее: при режиме намораживания и аккумуляции льда с увеличением толщины слоя льда δj увеличивается термическое сопротивление слоя льда. Для продолжения намораживания необходимо увеличивать перепад температур между антифризным рабочим телом и водой, что может быть обеспечено только при создании дополнительного температурного перепада в тепловой трубе путем понижения температуры конденсации антифризного рабочего тела. Последнее возможно только при понижении температуры кипения хладагента, а это приводит к снижению удельной холодопроизводительности хладагента и увеличению затрат мощности, т.к. понижение температуры кипения на 1oС приводит к увеличению энергозатрат на 2,5-4% относительно принятой за нормативную температуры кипения. Кроме того, смыкание сталактитов приводит к образованию кускового льда, который тает в воде недостаточно интенсивно. Поскольку существует зависимость интенсивности работы тепловых труб, температуры кипения хладагента и величины энергозатрат от толщины намораживаемого льда, то имеющиеся условия намораживания не позволяют снизить эксплуатационные энергозатраты в холодильной установке и, следовательно, суммарные энергозатраты на выработку холода.

Задачей настоящего изобретения ставится увеличение энергетической эффективности работы холодильной установки за счет снижения удельных энергозатрат путем сохранения постоянной температуры кипения хладагента, что обеспечивается реверсированием процесса циркуляции антифризного рабочего тела тепловых труб ("опрокидывание" режима работы тепловых труб) при создании на теплообменной поверхности нижней части тепловых труб слоя льда максимально допустимой толщины.

Поставленная задача достигается тем, что согласно изобретению холодильная установка с аккумулятором холода из тепловых труб содержит в замкнутом контуре циркуляции хладагента компрессор, маслоотделитель, конденсатор, линейный ресивер, дроссель-вентиль и испаритель, и в контуре циркуляции хладагента холодильной установки размещены соленоидные вентили, при этом аккумулятор холода выполнен в виде теплообменника, в качестве которого использован набор тепловых труб, которые размещены в баке, заполненном водой, где верхние части тепловых труб размещены в испарителе, а их нижние части установлены в баке, и, в отличие от известной, внутри бака аккумулятора к каждой из тепловых труб дополнительно закреплена теплообменная поверхность, которая выполнена в виде вертикальных однотипных полых секций, соединенных с коллекторами, подключенными к контуру циркуляции хладагента, при этом вертикальные однотипные полые секции закреплены к наружной поверхности тепловых труб между коллекторами на высоте Н не более 2/3 высоты тепловых труб, причем тепловые трубы установлены с шагом

L1=Дтр+2•B+2δ•k

оси коллекторов установлены относительно осей труб на расстоянии

L2+Дтр/2+Дкл+В+δ

где Дтр - наружный диаметр тепловой трубы, мм;

Дкл - диаметр коллектора, мм;

δ - толщина максимально допустимого слоя льда, мм;

k - коэффициент безопасности, равный 1,2;

В - толщина полой теплообменной секции, мм.

Оснащение системы холодильной установки, в которой последовательно установлены в замкнутом контуре циркуляции хладагента компрессор, маслоотделитель, конденсатор, линейный ресивер, дроссель-вентиль, испаритель, и в контуре циркуляции хладагента холодильной установки размещены соленоидные вентили, аккумулятором холода, выполненным в виде теплообменника, в качестве которого использован набор тепловых труб, которые размещены в баке, заполненном водой, где верхние части тепловых труб размещены в испарителе, а их нижние части установлены в баке, когда в аккумуляторе внутри бака к каждой из тепловых труб дополнительно закреплена теплообменная поверхность, которая выполнена в виде вертикальных однотипных полых секций, соединенных с коллекторами - подающими и отводящими, подключенными к контуру циркуляции хладагента соответственно трубопроводами - паровым и жидкостным, позволяет обеспечить подвод в полые секции теплоты паров сжатого хладагента к поверхности тепловых труб в зоне намораживания, реверсирование процесса циркуляции антифризного рабочего тела тепловых труб ("опрокидывание" режима работы тепловых труб) при создании на теплообменной поверхности нижней части тепловых труб слоя льда максимально допустимой толщины, оттаивание льда на поверхности теплообмена их нижней части и удаление (сползание) намороженного льда фиксированной толщины с поверхности тепловых труб.

Закрепление к наружной поверхности каждой из тепловых труб вертикальной однотипной полой секции на высоте Н не более 2/3 высоты тепловых труб обеспечивает при подводе в полые секции теплоты конденсации паров хладагента реверсирование работы тепловых труб для оттайки теплообменной поверхности тепловых труб при достижении максимально допустимой толщины льда путем "опрокидывания" режима течения антифризного рабочего тела внутри тепловой трубы, после которого нижняя часть трубы выполняет функции конденсатора антифризного рабочего тела. При этом теплотой конденсации хладагента и теплотой конденсации антифризного рабочего тела обеспечивается оттаивание намороженного льда с наружной поверхности нижней части теплообменной трубы.

Размещение в аккумуляторе холода тепловых труб относительно коллекторов таким образом, что тепловые трубы установлены с шагом

L1=Дтр+2•В+2δ•k

а оси коллекторов установлены относительно осей труб на расстоянии

L2=Дтр/2+Дкл+В+δ

где Дтр - наружный диаметр тепловой трубы, мм;

Дкл - диаметр коллектора, мм;

δ- толщина максимально допустимого слоя льда, мм;

k - коэффициент безопасности;

В - толщина полой теплообменной секции, мм;

обеспечивает перемещение в воду бака оттаявших полых стержней льда с наружной поверхности тепловых труб без загромождения межтрубного пространства, что обеспечивает свободный доступ воды к наружной поверхности нижней части тепловых труб при последующем намораживании.

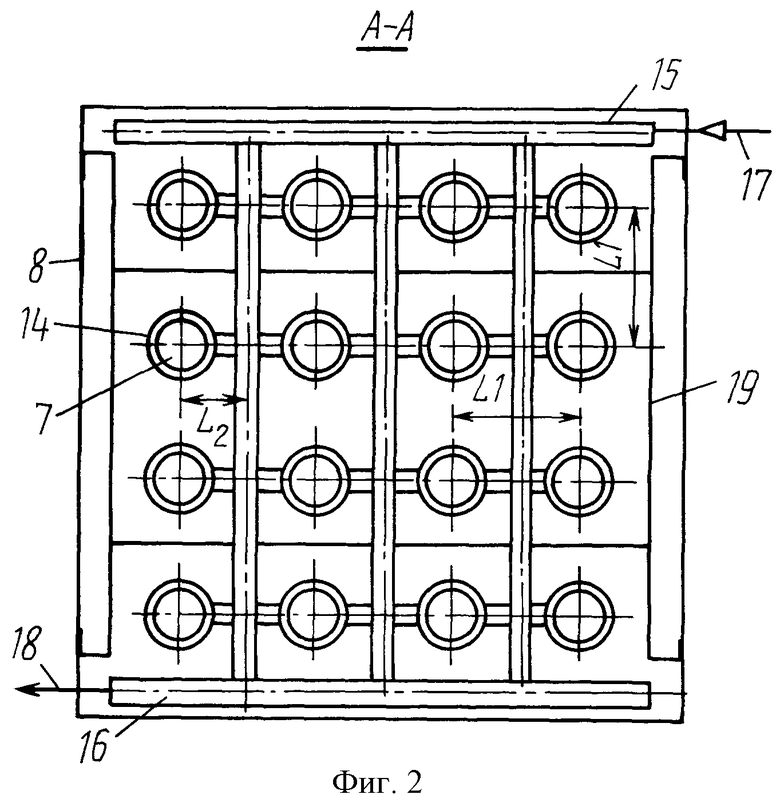

На фигуре 1 показана принципиальная схема системы холодильной установки с аккумулятором холода из тепловых труб; на фигуре 2 - разрез по А-А аккумулятора холода из тепловых труб.

Холодильная установка с аккумулятором холода из тепловых труб (по фигурам 1 и 2) содержит в замкнутом контуре циркуляции хладагента компрессор 1, маслоотделитель 2, конденсатор 3, линейный ресивер 4, дроссель-вентиль 5 и испаритель 6.

Аккумулятор холода выполнен в виде теплообменника, в качестве которого использован набор тепловых труб 7, размещенных в баке 8, заполненном водой 9, выполняющей функцию хладоносителя. Верхние части 10 тепловых труб 7 размещены в испарителе 6, нижние части 11 тепловых труб 7 установлены в баке 8.

Насос 12 связан с баком 8 и потребителем холода 13 замкнутым циркуляционным контуром воды.

Внутри бака 8 аккумулятора к каждой из тепловых труб 7 дополнительно закреплена теплообменная поверхность, которая выполнена в виде вертикальных однотипных цилиндрических полых секций 14, соединенных с коллекторами - подающими 15 и отводящими 16, подключенными к контуру циркуляции хладагента соответственно трубопроводами - паровым 17 и жидкостным 18. В баке 8 панели 14 и коллекторы 15 и 16 установлены на раме 19 в виде единого блока.

В контуре циркуляции хладагента холодильной установки размещены соленоидные вентили (СВ), соответственно: перед конденсатором - СВ 20; после конденсатора - СВ 21; на трубопроводе 17 - СВ 22; на трубопроводе 18 - CB 23.

Вертикальные однотипные полые секции закреплены к наружной поверхности тепловых труб между коллекторами на высоте Н не более 2/3 высоты тепловых труб, причем тепловые трубы установлены с шагом

L1=Дтр+2•В+2δ•k

оси коллекторов установлены относительно осей труб на расстоянии

L2=Дтр/2+Дкл+В+δ

где Дтр - наружный диаметр тепловой трубы, мм;

Дкл - диаметр коллектора, мм;

δ - толщина максимально допустимого слоя льда, мм;

k - коэффициент безопасности, равный 1,2;

В - толщина полой теплообменной секции, мм.

Холодильная установка с аккумулятором холода из тепловых труб (по фигурам 1 и 2) работает следующим образом.

Компрессор 1 отсасывает из испарителя пары хладагента и при открытом СВ 20 нагнетается в конденсатор 3, где пары конденсируются, и при открытом СВ 21 жидкий хладагент сливается в линейный ресивер 4. Через дроссель-вентиль 5 жидкий хладагент поступает в испаритель 6, где кипит, охлаждая верхние части 10 тепловых труб 10. Цикл в контуре циркуляции хладагента замыкается.

В испарителе 6 к хладагенту отводится теплота конденсации антифризного рабочего вещества, которым заполнены тепловые трубы, которое стекает в нижнюю часть 11 тепловых труб 7, помещенных в баке 8, и испаряется в нижней части 11. На наружных поверхностях части 11 тепловых труб 7, помещенных в воду, нарастают скорлупы льда, являющиеся аккумуляторами холода. Вода в баке охлаждается до температуре 0oС, и охлажденная вода из бака 8 забирается насосом 12 и подается к потребителю холода 13, где происходит охлаждение технологического потребителя, и затем возвращается в бак 8. Цикл в контуре циркуляции воды как хладоносителя замыкается.

При создании на теплообменной поверхности нижней части тепловых труб слоя льда максимально допустимой толщины 8 открывается СВ 23, закрываются СВ 20 и СВ 21, и пары хладагента после маслоотделителя 2 направляются через трубопровод 17 и коллекторы 15 в полости панелей 14. При этом при подводе в полые секции 14 теплоты конденсации паров хладагента происходит реверсирование процесса циркуляции антифризного рабочего тела тепловых труб 7 ("опрокидывание" режима работы тепловых труб) путем изменения направления течения антифризного рабочего тела внутри тепловой трубы 7, после которого нижняя часть трубы 11 выполняет функции конденсатора антифризного рабочего тела. При этом теплотой конденсации хладагента и теплотой конденсации антифризного рабочего тела обеспечивается оттаивание намороженного льда с наружной поверхности нижней части 11 теплообменной трубы 7. Процесс намораживания льда завершается.

Оттаявшие полые стержни льда с наружной поверхности нижней части 11 тепловых труб 7 сползают в воду, заполняющую бак 8, без загромождения межтрубного пространства, что обеспечивает свободный доступ воды к наружной поверхности нижней части 11 тепловых труб 7 при последующем намораживании.

После сползания полых стержней льда в воду бака 8 открывается СВ 24 сконденсировавшийся хладагент из полых секций 14 через коллектор 16 и трубопровод 18 сливается в линейный ресивер 4. Открываются СВ 20 и 21, закрываются СВ 23 и СВ 24, холодильная машина начинает работать в режиме охлаждения верхних концов 10 тепловых труб 7. При этом происходит восстановление нормальной циркуляции антифризного рабочего тела внутри тепловых труб 7, когда верхние концы 10 тепловых труб начинают выполнять функцию конденсатора, а нижние концы 11 - испарителя. Процесс намораживания льда начинается.

Практическое использование приведенных зависимостей иллюстрируется следующим.

Известно, что существует некоторая целесообразная толщина слоя льда, которой отвечает наибольшая производительность льдогенератора периодического действия. Так, по /"Холодильные установки: Учебник для вуз. /Курылев Е.С., Оносовский В., Румянцев В.Д. - СПб.: Политехника, 1999, с.348, 349, 354/ толщина цилиндрического льда должна составлять 4-6 мм, толщина плиточного льда - 8-15 мм.

Технические условия промышленных панельных аккумуляторов холода типа АКХ. . . И (АКХ-40И, АКХ-60И, АКХ-90И, АКХ-120И, АКХ-180И, АКХ-240И и АКХ-320И), предназначенных для аккумулирования холода в виде льда, намороженного на теплопередающей поверхности с целью использования его для охлаждения воды (получения "ледяной воды") или для охлаждения рассола, предусматривают достижение толщины льда, намораживаемой за цикл, равной 20 мм плюс-минус 2 мм.

При наружном диметре тепловой трубы Дтр=57 мм и толщине полой теплообменной секции 20 мм, приняв толщину максимально допустимого слоя льда δ=20 мм, с учетом коэффициента безопасности k, принятого равным 1,2, тепловые трубы должны устанавливаться с шагом L1=57+2•20+2•20•1,2=145 мм, а оси коллекторов (при их диаметре 57 мм) следует устанавливать относительно осей труб на расстоянии L2 =57/2+57+20+20=125,5 мм. В соответствии с рекомендациями ГОСТ принимается L2=126 мм.

Таким образом, заявляемая холодильная установка с аккумулятором холода из тепловых труб (по фигурам 1 и 2) по сравнению с известным характеризуется наличием размещения на каждой из тепловых труб дополнительно закрепленной теплообменной поверхности, которая выполнена в виде вертикальных однотипных полых секций, соединенных с коллекторами, подключенными к контуру циркуляции хладагента, при этом вертикальные однотипные полые секции закреплены к наружной поверхности тепловых труб между коллекторами на высоте Н не более 2/3 высоты тепловых труб, что обеспечивает "опрокидывание" режима работы тепловой трубы, причем тепловые трубы и оси коллекторов установлены (относительно осей труб) на расстояниях соответственно L1 и L2, при этом численные значения Н, L1 и L2 должны быть получены по результатам конструкторского расчета и использования данных об эффективности теплообмена при намораживании льда на наружной площади поверхности охлаждения.

Наличие в составе заявляемой установки аккумулятора холода из тепловых труб с внесенными конструктивными изменениями при переменных по времени суток тарифах оплаты за электроэнергию и резко-переменном графике тепловой нагрузки на холодильную установку, а также значительном изменении параметров окружающей среды в течение суток позволяет обеспечить компенсацию суммарных теплопритоков, аккумулируя холод в период действия низкой тарифной стоимости и используя этот холод в период действия высокой тарифной стоимости. Тем самым обеспечивается по сравнению с известным поддержание стабильного значения "нормативной" температуры кипения хладагента, вследствие чего снижаются суммарные энергозатраты и другие эксплуатационные затраты, а также приведенные затраты на холодильной установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для низкотемпературного охлаждения | 2017 |

|

RU2661363C1 |

| ЛЬДОАККУМУЛЯТОР ДЛЯ ПРОИЗВОДСТВА ЛЕДЯНОЙ ВОДЫ | 2012 |

|

RU2484396C1 |

| Способ охлаждения молока и устройство для его осуществления | 1991 |

|

SU1794235A3 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2150640C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА | 1991 |

|

RU2020805C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2105252C1 |

| КОНДЕНСАТОР | 1999 |

|

RU2153639C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| Установка для охлаждения жидкости | 1982 |

|

SU1168782A1 |

| Холодильная установка | 1989 |

|

SU1673801A1 |

Изобретение относится к холодильной технике. Холодильная установка с аккумулятором холода из тепловых труб содержит в замкнутом контуре циркуляции хладагента компрессор, маслоотделитель, конденсатор, ресивер, дроссель-вентиль и испаритель, а также аккумулятор холода в виде бака, заполненного водой, и тепловых труб, верхние части которых расположены в испарителе, а нижние части размещены в баке. Тепловые трубы размещены между коллекторами и на поверхности каждой из них на высоте H не более 2/3 высоты тепловых труб закреплена теплообменная поверхность, которая выполнена из однотипных полых секций, соединенных с коллекторами, подключенными к контуру циркуляции хладагента. Тепловые трубы установлены с шагом L1=Дтр+2•В+2δ•k, оси коллекторов расположены относительно осей труб на расстояниях L2= Дтр/2+Дкл+В+δ, где Дтр - наружный диаметр тепловой трубы, мм, Дкл - диаметр коллектора, мм; δ - толщина допустимого слоя льда, мм; k - коэффициент безопасности, равный 1,2; В - толщина полой теплообменной секции, мм. Использование предложенной холодильной установки позволит увеличить эффективность ее работы благодаря сохранению постоянной температуры кипения хладагента. 1 з.п.ф-лы, 2 ил.

L1=Дтр+2•В+2δк,

оси коллекторов установлены относительно осей труб на расстоянии

L2=Дтр/2+Дкл+В+δ,

где Дтр - наружный диаметр тепловой трубы, мм;

Дкл - диаметр коллектора, мм;

δ - толщина максимально допустимого слоя льда, мм;

к - коэффициент безопасности, равный 1,2;

В - толщина полой теплообменной секции, мм.

| US 4412426 A, 01.11.1983 | |||

| US 5054297 А, 08.10.1991 | |||

| US 4976308 А, 11.12.1990 | |||

| RU 2071018 C1, 27.12.1996 | |||

| АККУМУЛЯЦИОННЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 1990 |

|

RU2043581C1 |

Авторы

Даты

2002-10-10—Публикация

2001-02-28—Подача